钼改性高邻位酚醛纤维的制备及性能

2017-01-13于俊荣胡祖明

陈 滨,于俊荣,王 彦,诸 静,胡祖明

(东华大学 纤维材料改性国家重点实验室,上海201620)

钼改性高邻位酚醛纤维的制备及性能

陈 滨,于俊荣,王 彦,诸 静,胡祖明

(东华大学 纤维材料改性国家重点实验室,上海201620)

通过正交试验得出钼改性高邻位酚醛树脂(o-MoPR)的最佳合成工艺参数,并制得了重均分子质量为4 255 g/mol的o-MoPR,采用熔融纺丝进一步交联处理制得了钼改性高邻位酚醛纤维(o-MoPF). 对制得的钼改性高邻位酚醛树脂及其纤维进行了结构性能表征,发现钼元素已连接到酚醛树脂的分子链中. 研究获得了熔融纺丝初生酚醛纤维的最佳交联浴升温速率为25 ℃/h,最佳热处理温度为170 ℃. 研究发现钼改性和高邻位化可使酚醛纤维的力学性能和热性能得到较大提高. o-MoPF的拉伸强度比常规酚醛纤维(PF)提升了21 MPa,达到了185 MPa,o-MoPF在N2气氛中的初始分解温度达到535 ℃,800 ℃残余质量分数为78%,分别比PF提高了123 ℃和33%.

钼改性高邻位酚醛纤维; 交联; 热处理; 力学性能; 热稳定性能

酚醛纤维由于具有较好的耐高温、耐火焰、耐腐蚀等性能,被广泛应用于阻燃织物、耐腐蚀织物、航空复合材料以及碳材料和活性碳纤维的前驱体材料等[1-2]. 酚醛纤维一般是由酚醛树脂熔融纺丝成形,其初生纤维在含有甲醛的溶液中进行交联,之后进一步高温固化而成. 酚醛纤维的性能主要取决于酚醛树脂的结构性能[3]. 但是酚醛树脂中的酚羟基和亚甲基易氧化,会使其耐热性能降低从而在很大程度上限制了酚醛纤维的应用范围. 因此,需对酚醛树脂进行改性以满足纺制高性能纤维材料的要求. 文献[4]将酚醛树脂与硼酸进行共混后熔融纺丝制备酚醛纤维,提高了纤维的耐热性及力学性能. 文献[5]研究发现钼酸铵改性酚醛树脂也可以提高树脂的耐热性. 此外,酚醛纤维的力学性能还很大程度上取决于纤维的交联程度[6],文献[7]研究认为高邻位酚醛树脂可在更低的温度交联固化,且其交联速率也比常规酚醛树脂要快得多. 本文首先制备出高邻位酚醛树脂,再用钼酸铵对其进行改性,以提高酚醛纤维的低温交联速率,并进一步提高纤维的耐热性.

1 试 验

1.1 原料

苯酚、质量分数为37%的甲醛溶液、盐酸、钼酸铵、醋酸锌、无水乙醇、氢氧化钠,所用试剂均为分析纯,均为国药集团化学试剂有限公司提供,试验用水为二次蒸馏水.

1.2 钼改性高邻位酚醛纤维(o-MoPF)的制备

在三口烧瓶中按酚醛摩尔比分别为1.2∶1, 1.3∶1和1.4∶1加入一定量苯酚和甲醛溶液,加入3%~5%(占反应所需苯酚的摩尔分数,下同)的催化剂醋酸锌,加热,回流搅拌,在70 ℃下反应1 h,再加入4%~8%(占反应所需苯酚和甲醛的质量之和的百分数,下同)酸化的改性剂钼酸铵,搅拌,调节pH值在2左右,升温至反应温度反应2 h,加入配好的氢氧化钠溶液,调节pH值在5左右反应0.5 h. 待三口烧瓶中出现明显分层,且下层聚合物不溶于水,减压蒸馏,加入无水乙醇清洗,再一次减压蒸馏,得到黏度适宜的钼改性高邻位酚醛树脂(o-MoPR).

把得到的o-MoPR转移到自制熔融纺丝机中,升温至110~120 ℃,在0.3 MPa的气压下使树脂熔体经由单孔喷丝头挤出、卷绕而成初生纤维,喷丝孔孔径为0.8 mm,长径比为8∶1,纺丝温度为110~120 ℃,卷绕速率控制在10~18 m/min. 将初生纤维置于含有质量分数为18.5%的甲醛和质量分数为12%的浓盐酸的交联液中,室温下放置0.5 h后按一定速率将交联液逐步升温至沸腾,维持沸腾0.5 h之后取出纤维,再放到高温烘箱中在不同的温度下处理2 h以进一步提高纤维的交联度[6].

为了便于对比,在不加催化剂醋酸锌和改性剂钼酸铵的条件下,合成了常规酚醛树脂(PR),并通过熔融纺丝制得了常规酚醛纤维(PF).

1.3 分析仪器

采用美国Thermo Fisher公司Nicolet 6700型傅里叶变换红外光谱仪(FT-IR)测试钼改性高邻位酚醛树脂的化学结构和钼改性高邻位酚醛纤维在不同的热处理温度下的化学结构变化. 树脂采用溴化钾压片法,而纤维采用衰减全反射法(ATR),扫描波数范围为600~4 000 cm-1,分辨率<0.09 cm-1.

采用日立公司S-3000 N型扫描电子显微镜(SEM)观察钼改性高邻位酚醛纤维的表面形态,样品表面镀Au,放大1 000倍观察纤维表面的形貌.

采用美国Waters公司BI-MwA型凝胶渗透色谱(GPC)测得最佳参数合成的钼改性高邻位酚醛树脂的重均分子质量(Mw)、数均分子质量(Mn)和分子质量分布系数(Mw/Mn),以聚苯乙烯(PS)为标准样,溶剂为色谱级四氢呋喃.

采用德国耐驰209 F1 Iris型热重分析仪(TGA)测得钼改性高邻位酚醛树脂、酚醛纤维及钼改性高邻位酚醛纤维的热失重曲线. 把它们分别放置在N2和空气气氛下进行测试,N2气氛中升温范围为30~800 ℃,空气气氛中升温范围为30~650 ℃,升温速率均为20 ℃/min,气体流量为20 mL/min.

采用上海新纤仪器公司XQ-1C型纤维强伸度仪测试改性纤维的力学性能,夹距为20 mm,拉伸速率为10 mm/min,每种纤维测试20组求平均值.

2 结果与讨论

2.1 树脂合成工艺条件

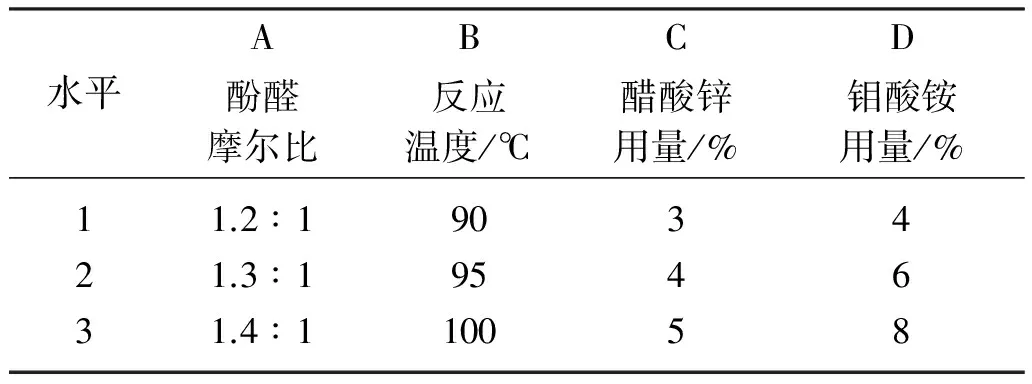

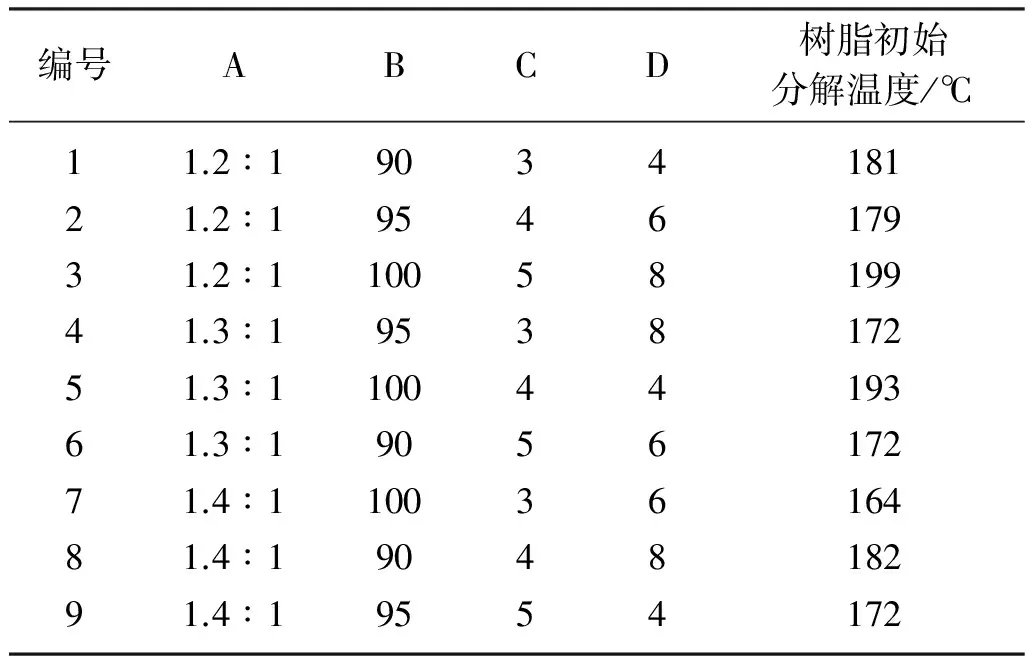

本文在初步试验的基础上,设计了酚醛摩尔比、反应温度、醋酸锌用量和钼酸铵用量的正交试验,选择L9(34)正交表,研究各因素对制得的酚醛树脂初始分解温度(质量损失10%时的温度)的影响. 各因素的水平值和试验结果分别如表1和2所示.

表 1 改性酚醛树脂合成工艺试验的因素与水平表

表 2 改性酚醛树脂合成工艺正交试验结果表

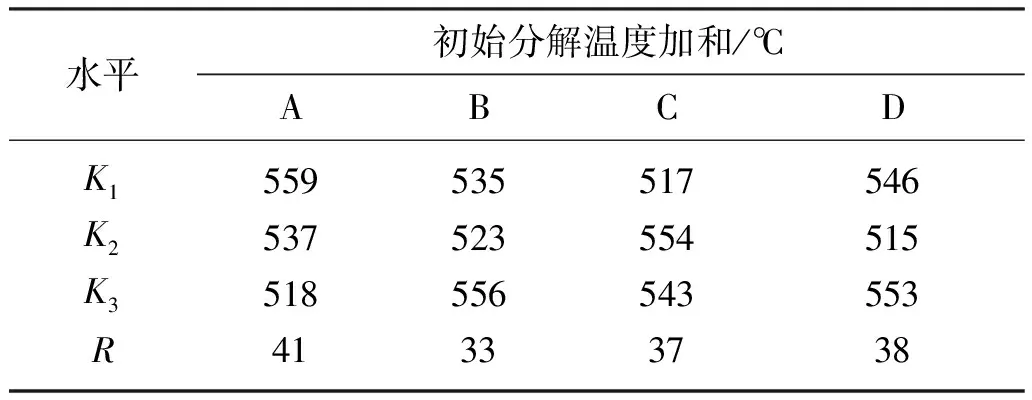

由于树脂的耐热性受初始分解温度的影响较大,因此利用极差法对表2中所得树脂的初始分解温度进行分析,分析数据结果如表3所示.

表 3 改性酚醛树脂合成正交试验结果分析表

注:R为最好水平与最差水平之差.

由表3分析各因素对制得的改性酚醛树脂初始分解温度的影响可知,各因素最佳水平为A1,B3,C2,D3,即酚醛摩尔比为1.2∶1,反应温度为100 ℃,醋酸锌用量为4%,钼酸铵用量为8%,且酚醛摩尔比对树脂的初始分解温度影响最大. 以此最佳工艺参数合成的钼改性高邻位酚醛树脂的初始分解温度达到204 ℃,比正交试验中的最大初始分解温度都高.

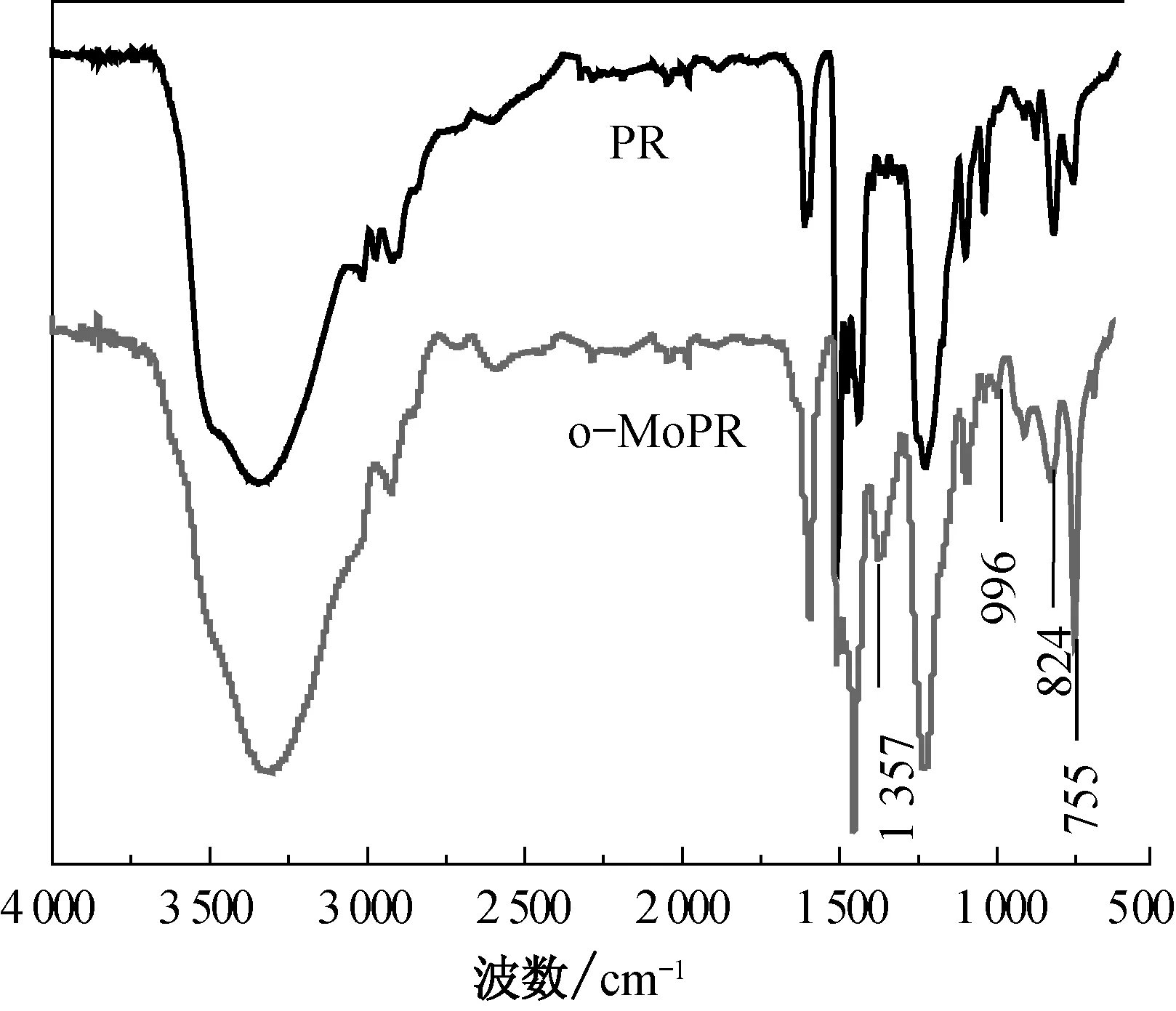

2.2 酚醛树脂的红外光谱分析

图1 钼改性高邻位酚醛树脂与酚醛树脂的红外光谱图

图2 钼改性酚醛树脂合成反应Fig.2 Synthesis reaction of molybdenum modified phenolic resin

2.3 改性酚醛树脂的熔融纺丝成型

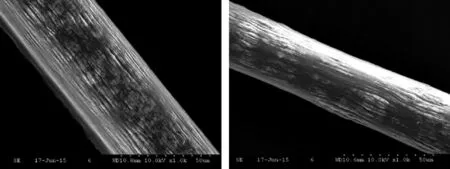

以2.1节中最佳参数合成的钼改性高邻位酚醛树脂,用GPC测得其Mw为4 255 g/mol,Mn为3 848 g/mol,Mw/Mn为1.1,重均分子质量相对较高且分子质量分布较窄,可以满足熔融纺丝的要求. 用针软化点法[9]测得它的软化点为81 ℃,进一步可确定其纺丝温度为118 ℃. 图3为两种卷绕速度下制得的钼改性高邻位酚醛纤维的表面SEM照片.

(a) 10 m/min (b) 18 m/min

由图3(a)可看出,当卷绕速度为10 m/min时,钼改性高邻位酚醛纤维初生丝的直径为52 μm,且纤维表面出现大量轴向凹槽;由图3(b)可看出,当卷绕速度升高为18 m/min时,纤维的直径减小到38 μm,且纤维表面沟槽相对减少. 这些沟槽的出现一方面可能是由于高速喷丝拉伸形变引起的纤维原纤化造成的,另一方面,酚醛树脂中少量的乙醇在熔体纺丝成型后由于比表面积的变大而迅速挥发,残余溶剂的挥发伴随着纤维的拉伸变形也会留下沟槽结构. 当卷绕速度增加时,纤维变细,纤维内部的乙醇分子挥发更为迅速,则纤维表面就相对更光滑.

2.4 钼改性高邻位酚醛纤维的后处理

钼改性高邻位酚醛纤维初生丝由于交联度较低,纤维强度太低,因此需进一步进行交联处理. 文献[6]认为160 ℃热处理2 h为常规酚醛纤维的最佳后固化处理条件,故本文固定热处理条件为160 ℃处理2 h(具体操作步骤参照1.2节),讨论交联浴升温速率对最终处理纤维强度的影响,选定最佳交联浴升温速率后再行讨论了热处理温度的影响.

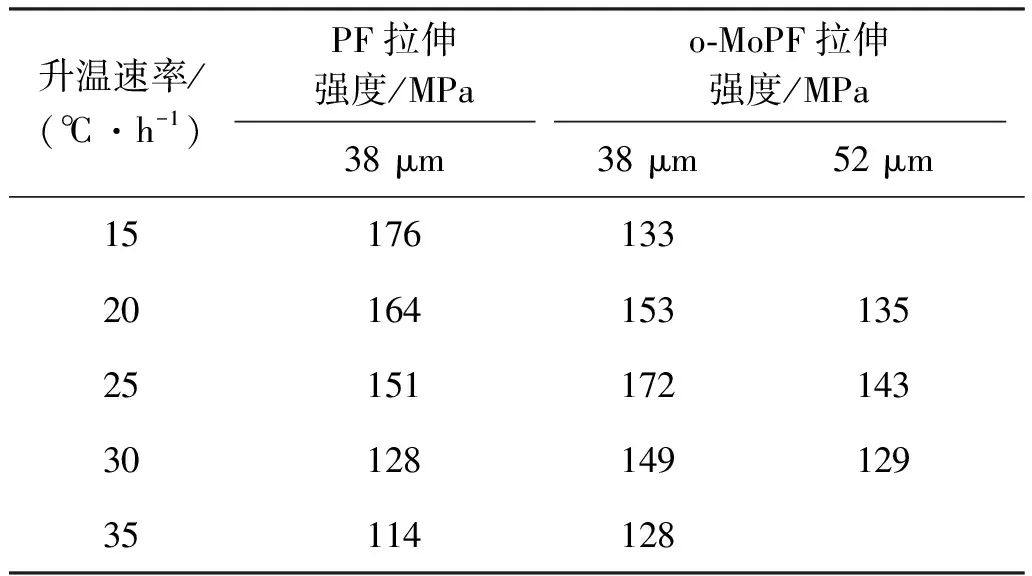

表4为o-MoPF初生纤维和常规PF初生纤维在交联浴中以不同速率升温处理所得纤维的拉伸强度变化. 常规酚醛纤维强度随着交联浴升温速率的提升而逐渐减小,而钼改性高邻位酚醛纤维强度则先增加后减小,当交联浴升温速率为25 ℃/h时,纤维拉伸强度达到了最大值,为172 MPa. 这是由于纤维在交联浴中形成的交联度是受酸性甲醛溶液产生的+CH2OH扩散到纤维内的速度和交联反应速度双重控制的. 升温速率越高, 纤维停留时间越短,

表 4 不同直径o-MoPF和PF初生纤维经不同升温速率交联浴处理后纤维的拉伸强度(160 ℃热处理2 h)

Table 4 The tensile strength of o-MoPF with different fiber diameter and PF under different heating rate crosslinking bath (treated for 2 h at 160 ℃)

升温速率/(℃·h-1)PF拉伸强度/MPao⁃MoPF拉伸强度/MPa38μm38μm52μm1517613320164153135251511721433012814912935114128

扩散进纤维的+CH2OH越少,则纤维总体交联度会较低而使纤维强度变低. 对于钼改性高邻位酚醛纤维,由于其分子中酚环的邻位大部分已被占用,而酚环对位活化能较低更易与+CH2OH发生交联反应,因此钼改性纤维相对于常规纤维更易形成皮层,升温速率过低时会导致纤维初始形成的皮层较为密实,限制了+CH2OH的扩散进入,使得纤维总体交联度较低;但当升温速率太大时,纤维停留时间变短也会使其交联度降低、拉伸强度减小.因此,对于钼改性高邻位酚醛纤维,存在一最适宜的交联浴升温速率,为25 ℃/h. 当然,由不同直径的固化o-MoPF纤维的强度比较可得,初生纤维直径越小,+CH2OH更易扩散入纤维内部进行交联,从而更易获得强度较高的纤维.

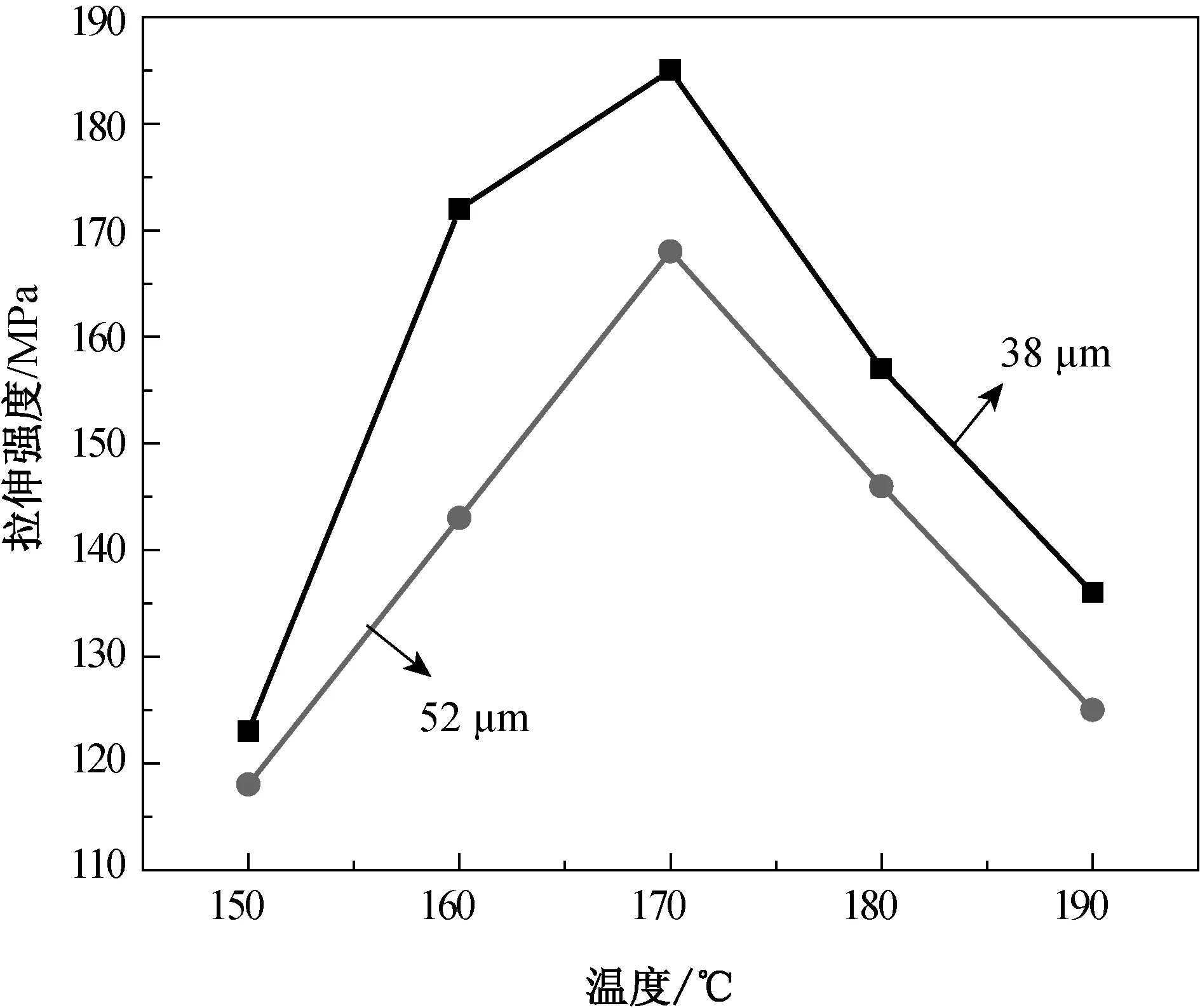

将钼改性高邻位酚醛纤维在升温速率为25 ℃/h的交联浴中处理后,再在不同温度进一步热处理2 h后所得纤维的拉伸强度变化如图4所示. 由图4可知,改性纤维的强度随热处理温度的升高呈现先升高后降低,在170 ℃时处理纤维的拉伸强度最大,且相同条件下纤维直径小时强度更大. 原因是提高热处理温度会使纤维内的交联反应更加彻底而增加纤维的交联度,纤维直径小时在交联浴处理阶段形成的交联程度会更高,则最终纤维强度也越大. 但是当热处理温度过高时,树脂分子中已交联的亚甲基桥会被氧化成羰基而导致纤维强度降低. 为了验证这一点,将不同温度下的热处理纤维做了红外测试,其FT-IR图谱如图5所示.

图4 不同直径的交联浴处理改性酚醛纤维在不同热处理温度下的拉伸强度变化Fig.4 The tensile strength of different diameter crosslinking treated o-MoPF in different heat treatment temperatures

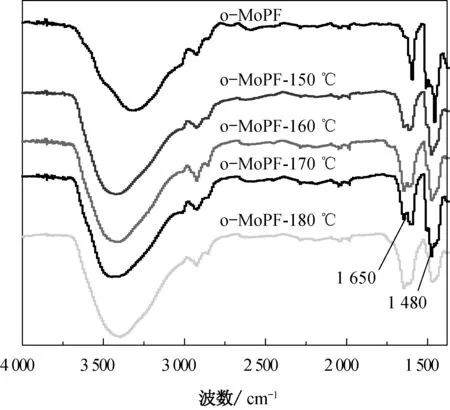

图5 不同温度热处理改性酚醛纤维的FT-IR图谱Fig.5 FT-IR spectra of modified phenolic fiber with different temperature heat treated

由图5可看出,1 480和1 650 cm-1分别代表亚甲基和羰基的伸缩振动吸收峰. 与初生丝相比,交联热处理后纤维内亚甲基峰面积大大增加,并且也出现了一个小的羰基峰,这可能是由少部分亚甲基氧化而形成的. 热处理温度低于170 ℃时,纤维内亚甲基含量较大,而至180 ℃时,可明显观察到亚甲基峰面积明显减少而羰基峰面积明显增大,说明此时处理温度过高,使得纤维分子内的亚甲基更多被氧化为羰基,从而使纤维拉伸强度降低. 由此可以认为,钼改性高邻位酚醛纤维的最佳热处理条件为170 ℃处理2 h.

2.5 钼改性高邻位酚醛纤维的耐热性能

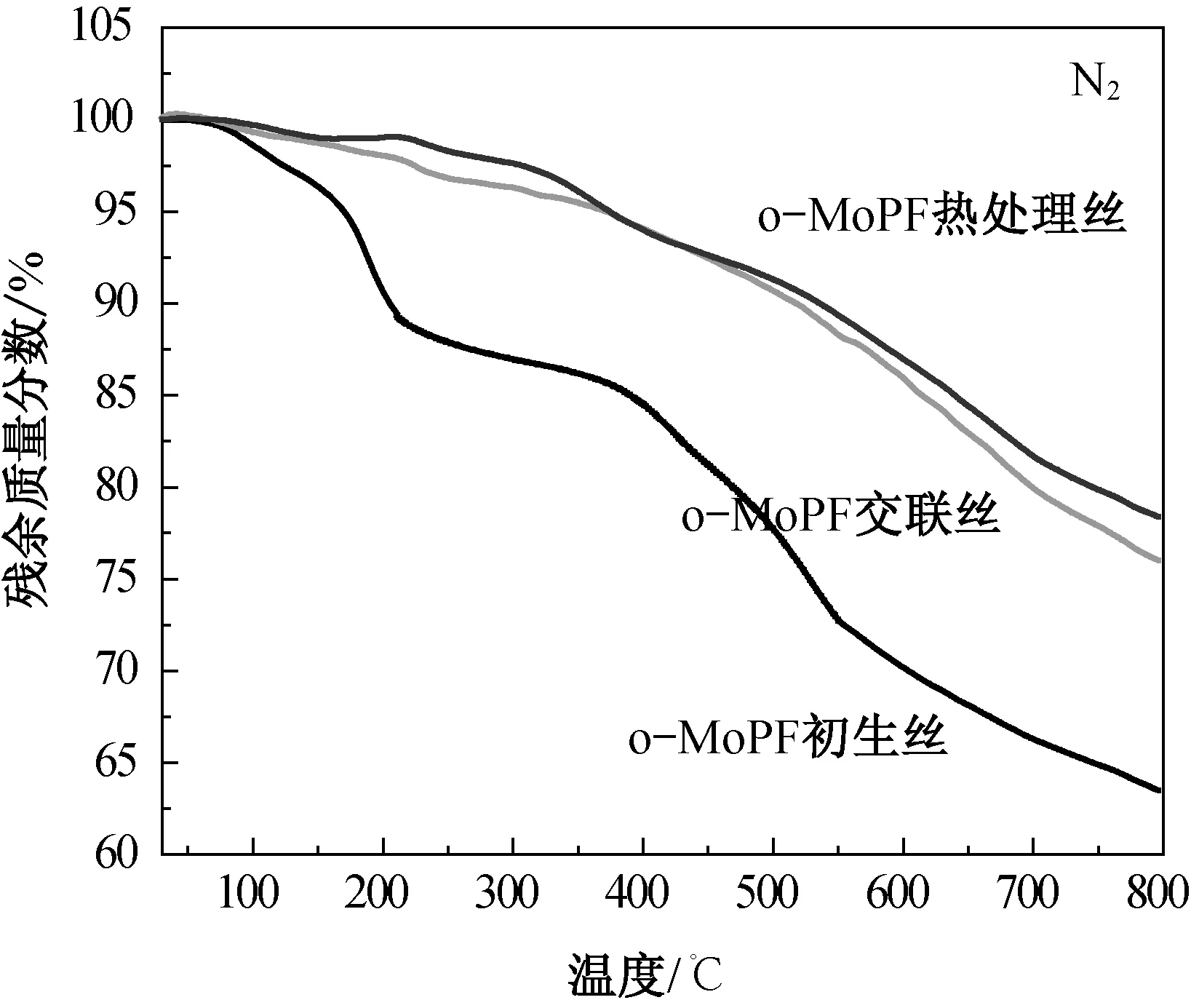

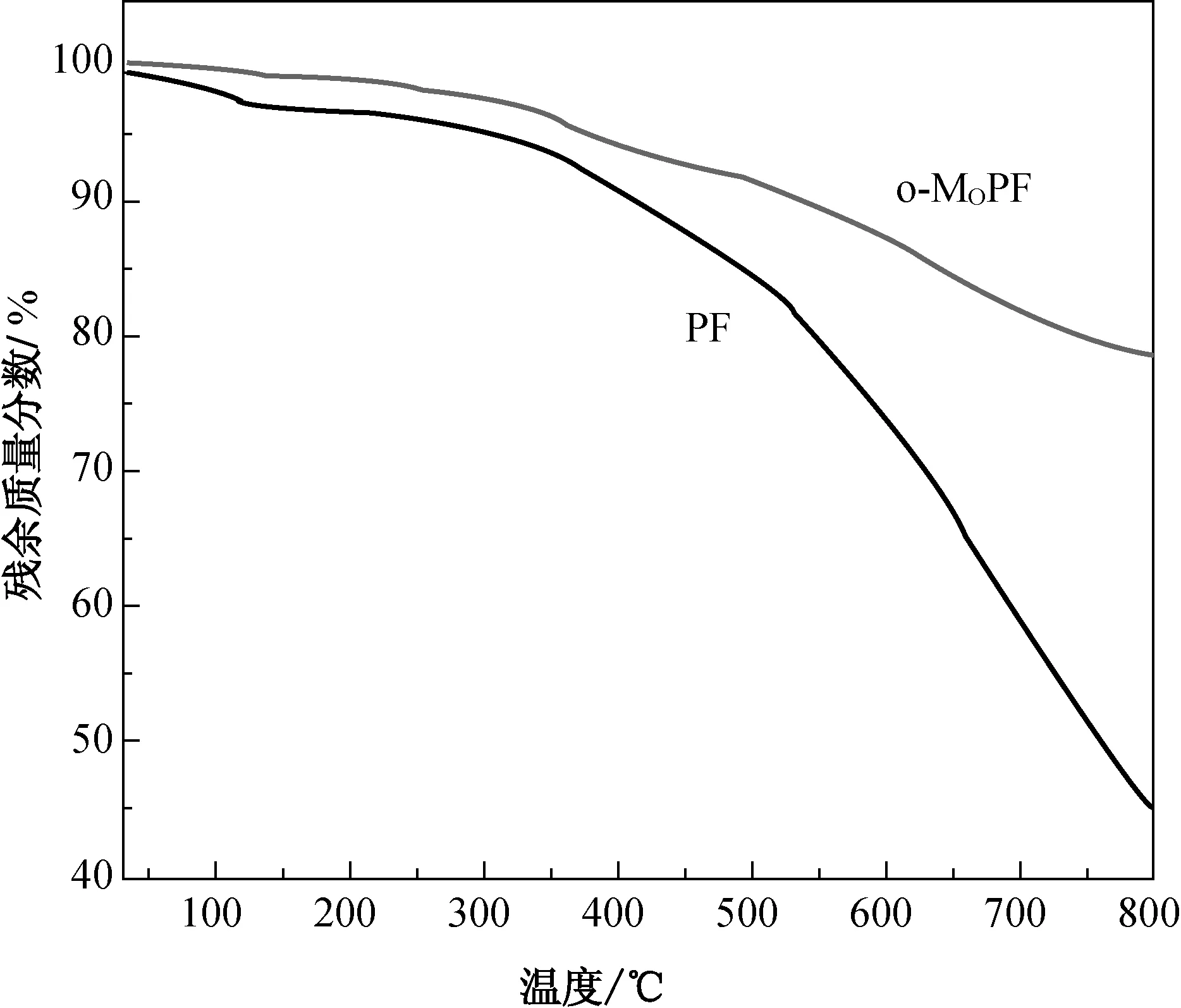

在纺丝、交联浴处理和高温热处理各阶段钼改性高邻位酚醛纤维的TG图谱如图6所示,各关键分解温度数据及残余质量分数列于表5. 由图6和表5可知,钼改性高邻位酚醛纤维初生丝经交联浴以25 ℃/h的升温交联处理后,纤维各特征分解温度大大提高,800 ℃时纤维残余质量分数也明显增大,经在160 ℃下热处理2 h后纤维各特征分解温度又进一步提高,800 ℃残余质量分数也进一步增大.因此,初生纤维只有经过交联浴处理及高温热处理后,才会具有较高的耐热性能.

图6 钼改性高邻位酚醛纤维在不同处理阶段的TG曲线Fig.6 TGA curves of molybdenum modified high ortho phenolic fiber in different processing

气氛纤维样品t5/℃t10/℃t20/℃m/%N2o⁃MoPF初生丝17020536763o⁃MoPF交联浴处理丝37151769976o⁃MoPF热处理丝37453574578PF热处理丝28841254845空气PF热处理丝1371603919o⁃MoPF热处理丝31542050113

注:t5、t10、t20分别对应纤维质量损失5%、10%、20%的温度;m对应N2气氛中800 ℃下和空气气氛中650 ℃下的残余质量分数.

(a) N2 (b) 空气

3 结 语

本文通过正交试验合理推算出合成钼改性高邻位酚醛树脂的最佳参数,并以此合成了Mw为4 255 g/mol 的钼改性高邻位酚醛树脂,熔融纺丝制得了改性纤维. 与常规酚醛纤维相比,钼改性高邻位酚醛树脂纤维的交联速度快,最佳交联处理条件为25 ℃/h升温速率下进行交联浴升温处理,并进一步在170 ℃下进行热处理,其拉伸强度可达到185 MPa.钼的引入和高邻位可以有效地提升酚醛纤维的热稳定性,钼改性高邻位酚醛纤维在N2气氛中的初始分解温度和800 ℃残余质量分数分别比常规酚醛纤维提高了123 ℃和33%.

[1] ZHANG D Q, SHI J L, GUO Q G, et al. Studies on hollownesss regulation and properties of crosslinked hollow phenolic fibers [J]. Fibers and Polymers,2012,13(4):495-500.

[2] WORASUWANNARAK N, HATORI S, NAKAGAWA H, et al. Effect of oxidation pre-treatment at 220 to 270℃ on the carbonization and activation behavior of phenolic resin fiber [J]. Carbon,2003,41(5):933-944.

[3] WANG Y, WANG S J, BIAN C, et al. Effect of chemical structure and cross-link density on the heat resistance of phenolic resin [J]. Polymer Degradation and Stability,2015,111(1):239-246.

[4] ZHANG W F, LIU C L, YING Y G, et al. The preparation and characterization of boron-containing phenolic fibers [J]. Materials Chemistry and Physics,2010,121(1):89-94.

[5] 欧阳兆辉,伍林,易德莲,等.钼改性酚醛树脂粘结剂的研究 [J].化工进展,2005,24(8):901-904.

[6] 郭金海.酚醛纤维的纺制及其共混改性研究 [D].天津:天津工业大学材料科学与工程学院,2010:1-63.

[7] NOMOTO M, FUJIKAWA Y, KOMOTO T, et al. Structure and curing mechanism of high-ortho and random novolac resins as studied by NMR [J]. Journal of Molecular Structure,2010,976(1):419-426.

[8] 付强.硼钼改性酚醛树脂的制备及其性能研究 [D].郑州:河南工业大学材料科学与工程学院,2012:1-64.

[9] 刘银全,王秀娥,李安邦,等.针入法沥青软化点和可纺性的简易测定 [J].新型碳材料,1994 (3):30-31.

Preparation of Molybdenum Modified High Ortho Phenolic Fibers and Its Properties

CHENBin,YUJun-rong,WANGYan,ZHUJing,HUZu-ming

(State Key Laboratory for Modification of Chemical Fibers and Polymer Materials,Donghua University, Shanghai 201620, China)

The optimal synthetic parameters were obtained by using the orthogonal experiment and the molybdenum modified high ortho phenolic resin (o-MoPR) with the molecular weight of 4 255 g/mol was synthesized, then the molybdenum modified high ortho phenolic fiber (o-MoPF) was prepared by melt-spinning from o-MoPR and followed by subsequent treatment in crosslinking bath and further heat-treated at elevated temperature. The structure and properties of o-MoPR and o-MoPF were characterized, the molybdenum element had been found in the molecular chain of the o-MoPR. The optimal heating rate of the crosslinking bath was 25 ℃/h and the optimal heat treatment temperature was 170 ℃. It was found that the tensile properties and thermal stability of o-MoPF had been greatly improved by molybdenum and high ortho modification. The tensile strength of o-MoPF reached 185 MPa,which was increased by 21 MPa than that of random phenolic fiber (PF). Compared with PF, the initial decomposition temperature of o-MoPF in N2reached 535 ℃, which was increased by 123 ℃ and the residual mass fraction at 800 ℃ came to 78%, which was increased by 33%.

molybdenum modified high ortho phenolic fiber; crosslinking; heat treatment; mechanical properties; thermal stability

1671-0444 (2016)06

2015-11-09

上海市自然科学基金资助项目(15ZR1401100)

陈 滨(1991—),男,江苏盐城人,硕士研究生,研究方向为高性能纤维的合成工艺. E-mail:15316776810@163.com 于俊荣(联系人),女,研究员, E-mail: yjr@dhu.edu.cn

TQ 342+.73

A