钻井液不落地技术在白鹭湖井工厂的应用

2017-01-13徐云龙张晓明夏文安刘天科孙荣华

徐云龙, 徐 堆, 张晓明, 夏文安, 刘天科, 孙荣华

(1.胜利石油工程有限公司钻井工艺研究院,山东东营257000;2.胜利石油工程有限公司渤海钻井二公司,山东东营257000;3.胜利石油工程有限公司黄河钻井总公司,山东东营257000;4.胜利油田新春采油厂,山东东营257000)

钻井液不落地技术在白鹭湖井工厂的应用

徐云龙1, 徐 堆2, 张晓明1, 夏文安1, 刘天科3, 孙荣华4

(1.胜利石油工程有限公司钻井工艺研究院,山东东营257000;2.胜利石油工程有限公司渤海钻井二公司,山东东营257000;3.胜利石油工程有限公司黄河钻井总公司,山东东营257000;4.胜利油田新春采油厂,山东东营257000)

徐云龙等.钻井液不落地技术在白鹭湖井工厂的应用[J].钻井液与完井液,2016,33(6):63-67.

白鹭湖井工厂项目位于风景区,环保要求严格,不允许废钻井液固化填埋,为了保护环境和实现钻井液重复利用,在该项目施工完成的43口井应用钻井液不落地技术。现场施工难点有机械钻速快、随钻处理量大、压滤水重复利用难、设备多且占地面积大、长裸眼段对钻井液性能要求高,所钻遇上部地层造浆严重、下部地层易塌,因此优选了氯化钙强抑制环保钻井液体系。改进后形成了粗颗粒岩屑不加药离心分离固化,细颗粒脱稳压滤处理的钻井液不落地处理技术;另一方面,处理剂由过去的直接加入改成以药液方式加入,压滤时间由原先的60 min减少至20 min,最大处理量达到了9 m3/h;再者,岩屑搅拌罐进压滤机管路在原有的砂泵供料基础上,增加立式液压柱塞供料泵;改进后的岩屑槽设计了辅助冲水管线,解决了岩屑槽内的堆积问题。钻井实践表明,在大型丛式井组井工厂施工中,应用钻井液不落地技术,及配套的环保型钻井液体系,能够满足严格的环保要求及提高钻井液的重复利用率,并且大幅提高机械钻速,降低了钻井成本。

废钻井液;井工厂;钻井液不落地技术;环境保护;白鹭湖

废钻井液是石油钻井作业中产生的主要废弃物,主要成分包括烃类、盐类、各类聚合物、重金属离子、重晶石中的杂质、沥青以及岩屑等。针对不同类型的钻井液,国内外处理废钻井液的方法有:简单处理排放、运出井场集中处理、回注安全地层、土地耕作、固化填埋、微生物处理、焚烧及再循环使用等[1-3]。胜利油田陆地上通常的做法是每钻一口井都要在井场挖一个钻井液循环池,一般占地1 000 m2,对废钻井液和岩屑常规固化处理,然后填埋。遇到雨季,钻井液中的有害物质就有可能会随水流入农田、河流,而渗入地表,污染土壤、地下水,影响当地的自然环境[4-9]。白鹭湖井工厂位于风景区内,共部署了43口井,覆盖地质储量7.2×106t,新增产能8.3×104t,该区块环境保护要求高,不允许废钻井液固化填埋。在调研国内外废钻井液处理方法的基础上,使用氯化钙强抑制环保型钻井液和钻井液不落地技术,随钻处理废钻井液,既保证了钻井顺利施工,又满足了保护环境要求。

1 技术难点

白鹭湖井工厂位置属于济阳坳陷东营凹陷滨南—利津断裂构造带B37断块、B644断块以及B647断块,从上到下钻遇地层为平原组、明化镇组、馆陶组、东营组、沙一段、沙二段、沙三段、沙四段。实施钻井液不落地技术存在以下技术难点。①机械钻速快,随钻处理量大。该区块属于东营凹陷缓坡带湖相沉积环境,地层可钻性好,每日最大钻井进尺可达1 000 m,按平均井径扩大率30%计算,考虑到岩屑返至地面释压水化膨胀后体积增大至原来的4倍左右,计算最大返屑量为7.9 m3/h。②压滤水重复利用难。固液分离处理工艺需要在废钻井液中加入化学助剂搅拌,进行脱稳絮凝处理后再进行压滤,产生的压滤液中钙铁等离子含量高,直接加入常规钻井液体系中会对其性能产生很大的污染。③设备多,占地面积大。钻井液不落地主要设备由岩屑收集罐、搅拌罐、板框式压滤机以及连接管线、药品罐等组成,占地面积大。④裸眼段长,钻井液性能要求高。井组中裸眼段长超过2 000 m的有32口井,裸眼井段长,岩屑的运移距离长,携岩困难。

2 氯化钙强抑制环保型钻井液体系

该项目位于白鹭湖风景区,安全、环境保护要求高,对钻井液体系提出了较高的要求,需要达到“无害化”和“减量化”。同时所钻遇上部地层造浆严重,下部地层易塌,因此钻井液的关键性能是具有较强的抑制性、优良的润滑性、良好的井壁稳定性和良好的油气层保护性能,在保证钻井施工顺利的同时,也要有利于废钻井液的随钻处理,因此优选了氯化钙强抑制环保型钻井液体系。①一开平原组、明化镇组井段钻井液主要为6%膨润土浆。②二开馆陶组及以上井段钻井液配方:(4%~6%)膨润土+0.5%聚丙烯酰胺干粉+0.5%胺基聚醇+0.5%CaCl2;东营组井段:(4%~6%)膨润土+0.5%聚丙烯酰胺干粉+0.5%氨基聚醇+ 0.5%CaO+(3%~5%)液体润滑剂;沙河街组井段:(4%~6%)膨润土+0.5%聚丙烯酰胺干粉+0.5%氨基聚醇+0.5%CaO+(1%~2%)天然高分子降滤失剂+(3%~5%)液体润滑剂+(2%~3%)抗高温抗盐防塌降滤失剂+(2%~3%)低荧光磺化沥青+(2%~3%)超细碳酸钙+0.5%硅氟稳定剂。

钙处理强抑制钻井液具有很强的抑制地层造浆能力,东营组及以上地层基本上靠CaCl2盐水进行处理,岩屑水化程度低,固相易清除,固液分离前期Ca(OH)2为主处理剂就可满足分离要求。同时,该钻井液还具有较高的抗污染能力,压出的滤液不需做特殊处理直接在上部井段施工中被消耗掉,滤液对钻井液性能的影响相对较小。全井采用小循环钻进,实现了“减量化”,老井钻井液重复利用率100%,固液分离后的废水重复利用率为100%。

3 钻井液不落地技术

实现钻井液不落地的关键是将固液分离后现场及时随钻处理,利用聚合物和黏土颗粒的絮凝沉淀效应,用钻井液固相快速沉降装置将井中循环出来的固相沉降,再输送至压滤机中进行离心干燥,然后固化、运输,分离后的滤液回收利用。

3.1 工艺流程

钻井液不落地技术工艺流程为:全井采用小循环,钻井液经振动筛、除砂器、除泥器、离心机四级分离后,废钻井液及岩屑进入岩屑收集池,然后泵送到搅拌罐,加入药品搅拌沉降,最后输送到板框压滤机进行固化,滤液进行重复利用,废弃岩屑固化物用卡车拉走进行其他工业应用。该技术实现了钻井液的不落地循环处理,消除了废钻井液对环境的污染隐患。同时,完井后钻井液全部回收,储存到4个储备罐中,再添加处理剂后补充到下一口井的循环钻井液中,这样很大程度地减少了下一口井的钻井液配制量,也减少了钻井液废液的产生,实现了钻井液的重复利用[10-11]。

1)初始方案。钻井过程中来自钻井液振动筛、除砂器、除泥器、离心机等钻井液净化设备产生的岩屑由岩屑槽排至岩屑池中,使用大功率污泥泵抽调至搅拌罐中进行加药处理,而后用砂泵泵送至板矿压力机中进行压滤处理,产生的滤液抽调至储水罐中重复利用。

该方案在前期几口井施工过程中暴露出处理量不足,造成钻机等待的问题,主要体现在以下几个方面。①从岩屑收集罐使用污泥泵抽送岩屑至搅拌罐,调运速度慢,清运难度大,既费力又费时;②注水井固井水泥浆返排至地面后岩屑罐固结成块,一方面增加了处理难度,另一方面水泥硬块极易损坏压滤机滤布,造成停工;③岩屑在岩屑罐中处理不及时,长时间浸泡膨胀后,处理加药量和压滤时间大大增加;④直接在搅拌罐上加入干剂进行处理,罐面空间小,人员操作不安全,同时也浪费了药品。

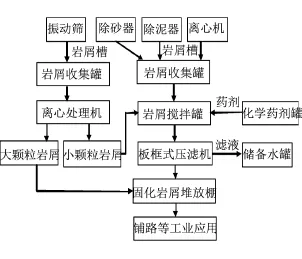

2)改进方案。在白鹭湖井工厂施工2口井后,考虑到初始方案的不足,优化配置岩屑不落地设备,改进了工艺流程。一方面,来自振动筛的粗颗粒岩屑直接通过液压柱塞推送机输送至岩屑混拌罐及离心处理机,大颗粒岩屑直接固化处理;而除砂器、除泥器、离心机等设备产生的细颗粒岩屑流质通过污泥泵输送至岩屑搅拌罐进行处理,解决了岩屑调运和岩屑罐存放的难题;另一方面,通过井口返砂情况合理调整处理剂加量和处理时间,处理剂由过去的直接加入改成药液加入,压滤时间由原先的60 min减少至20 min,最大处理量达到了9 m3/h,加上地面罐近100 m3的缓冲容量,完全满足了现场施工的随钻处理需求。再者,岩屑搅拌罐进压滤机管路在原有的砂泵供料的基础上,增加立式液压柱塞供料泵,为压滤机上料管路增加了双路供料保障;改进后的岩屑槽设计了辅助冲水管线,增加了岩屑的流动性,解决了岩屑槽内的堆积问题,详细流程见图1。改进后形成的粗颗粒岩屑不加药离心分离固化,细颗粒脱稳压滤处理的钻井液不落地处理技术,很好地保证了后期41口井的顺利施工。

图1 改进方案处理流程

3.2 关键设备

1)四级固控设备。目前常用的钻井液四级固控设备包括振动筛、除砂器、除泥器、离心机。该区块地层岩性可钻性好,机械钻速快,因此钻井液处理量大,要求振动筛处理能力大、同时工作可靠,筛布寿命长,防止发生钻井液的跑冒。工作时,振动筛同时开启2台,留一台备用,筛布孔径在0.125~0.18 mm。钻进过程中,除砂器、除泥器及离心机都要全程开启,尽量降低钻井液中的有害固相含量,为钻井液的重复利用打好基础。每钻完一口井,都要对四级固控设备进行检修维护,保证下口井的顺利施工。

2)板框式压滤机。该压滤机是一种具有高精度和高性能的固液分离装置,主要由滤板主机、液压系统、气动系统和电控系统组成,设备中包含滤饼自动脱落装置、滤饼排出装置、滤布自动洗净装置和滤饼排出装置,采用了高性能的耐腐蚀轻型聚丙烯树脂作为滤板材料,见图2。固液分离的基本原理是:液压系统将滤板压合后,泵送的混合液流经过滤介质(滤布),固体停留在滤布上并逐渐堆积形成过滤泥饼,而滤液部分则渗透过滤布,成为不含固体的清液。与其他固液分离设备相比,压滤机过滤后的泥饼含水率更低,分离效果更好。

图2 板框式压滤机

3)卧式液压柱塞推送机。卧式液压推送机主要由液压系统,推送缸和回转头、入料搅拌罐、电控系统和输送管线组成,能够完成高固相流质的水平输送,可以满足岩屑不落地处理现场远距离岩屑砂浆的输送。

4)岩屑搅拌罐。现场使用3个35 m3的岩屑搅拌罐,罐底的螺旋搅拌器和罐面的大功率搅拌机能够防止泥砂沉淀,通过小胶液罐配成的液体药剂进罐与岩屑搅拌处理,很好地满足了工艺需求。

4 现场应用

4.1 应用过程

白鹭湖井工厂43口井全部采用钻井液不落地技术,在保证钻井顺利施工的同时,满足了风景区严格的环境保护要求。在前几口井的施工过程中,由于经验不足及设备配套不合理,导致出现钻机停待的问题,经过不断优化改进,后期施工顺利。钻井液不落地技术应用中应该注意以下几个问题。①钻井液体系与地层配伍。在保证安全钻进的前提下,达到钻井液的“无害化”及“减量化”。②提高振动筛的性能及使用寿命。由于地层的造浆特性,筛布易堵塞,易造成钻井液的跑冒,污染环境。③提高钻井液不落地设备的处理能力。由于机械钻速快,钻井液处理量大,提高钻井液不落地设备的处理能力,避免造成钻机停待。④加强关键设备的维护和保养。条件许可的情况下,关键设备配套2台,避免因设备问题造成停工。

4.2 应用效果

1)满足环境保护要求,减少环境污染。通过钻井液不落地技术,固体废弃物被压制成泥饼输出,分离出的废水经过沉淀、过滤等程序,全部再次进入钻井液循环系统利用,整个过程不再使用钻井液循环池,实现了废钻井液零排放。

2)钻井液重复利用,节本增效。每口井重复利用水约800 m3,重复利用老浆约150 m3,节省钻井液药品费用15%以上。同时老浆能把基浆的中压滤失量从100降至50 mL,减轻了降低中压滤失量的难度,减少了降滤失剂和防塌剂的用量。

3)大幅提高了机械钻速,缩短了钻井周期。白鹭湖井工厂共完成了43口井的施工,平均机械钻速为43.78 m/h,平均钻井周期为6.26 d,比设计平均缩短15.49 d,缩短比例为71.22%,累计缩短钻井周期665.08 d。其中,B37-12-斜4井,井深为2 666 m,钻井周期4.04 d,创中石化2 500~3 000 m井钻井周期最短纪录。

5 结论

1.钻井液不落地技术有效解决了废钻井液污染环境问题,可以实现废钻井液零排放。

2.通过优化钻井液不落地工艺流程以及配套关键处理设备,可以满足胜利油田上部地层快速钻进随钻处理废钻井液的要求。

3.白鹭湖井工厂应用氯化钙强抑制环保型钻井液,提高机械钻速的同时,满足了环境保护要求。

[1]李爱英.废钻井液污染分析及处理方法的探讨[J].油气田环境保护,1998,8(2):15-17. LI Aiying. Discussion on pollution analyzing and processing of waste drilling fluid[J].EnvironmentalProtection of Oil & Gas Fields,1998,8(2):15-17.

[2]赵雄虎,王风春.废弃钻井液处理研究进展[J].钻井液与完井液,2004,21(4):43-48. ZHAO Xionghu,WANG Fengchun. Research development of waste drilling fluids disposal[J].Drilling Fluid&Completion Fluid,2004,21(4):43-48.

[3]王眉山,郑毅.中国废弃钻井液技术发展趋势[J].钻井液与完井液,2009,26(6):77-79. WANG Meishan,ZHENG Yi. The prospect of waste drilling fluid treatment technology in China[J].Drilling Fluid&Completion Fluid,2009,26(6):77-79.

[4]孟苗,闫光绪,郭绍辉.辽河油田废弃钻井液处理技术[J].钻井液与完井液,2008,25(1):57-60.MENG Miao,YAN Guangxun,GUO Shaohui. Waste mud treatment in liaohe oilfield[J].Drilling Fluid&Completion Fluid,2008,25(1):57-60.

[5]姜子东,朱墨. 胜利油田水基废泥浆对生物影响的评价[J].钻井液与完井液,1992,9(2):34-38. JIANG Zidong,ZHU Mo. Shengli oilfield waste water base mud evaluation of biological effect[J]. Drilling Fluid &Completion Fluid,1992,9(2):34-38.

[6]朱墨,夏斌,张进. 废钻井液对环境污染及固化处理室内研究[J].油气田环境保护,1994,4(2):3-11. ZHU Mo,XIA Bin,ZHANG Jin. Waste drilling polluting environment and laboratory research on their solidifying treatment[J].Environmental Protection of Oil&Gas Fields,1994,4(2):3-11.

[7]刘志明,郑庆红,王树华,等.废弃钻井液固化研究[J].钻井液与完井液,2002,19(1):23-25. LIU Zhiming,ZHENG Qinhong,WANG Shuhua,et al. Study on solidfying the waste drilling fluid[J]. DrillingFluid&Completion Fluid,2002,19(1):23-25.

[8]史贤志,靳明三,郝贺朋.冀东油田废钻井液固化处理技术[J].钻井液与完井液,2003,20(5):43-45.SHI Xianzhi,JIN Mingsan,HAO Hepeng. Waste drilling fluid treating technolgy in Jidong oilfield[J].DrillingFluid & Completion Fluid,2003,20(5):43-45.

[9]孟繁萍,段丽杰.浅析油田固体废物对环境的影响及处置措施[J].能源环境保护,2010,24(5):37-41. MENG Fanping,DUAN Lijie. Analysis of environmental impact of solid waste and disposal measures in the oilfield[J].Energy Environmental Protection,2010,24(5):37-41.

[10]秦宗伦,牛晓,周奇军,等.中国钻井现场污水及废弃钻井液脱水处理装置[J]. 钻井液与完井液,2011,28(5):78-80. QIN Zonglun,NIU Xiao,ZHOU Qijun,et al. Introduction on dehydration apparatus of drilling sewage and waste drilling fluid in China[J].Drilling Fluid&Completion Fluid,2011,28(5):78-80.

[11]何纶,周风山,刘榆,等.钻井完井废弃物固化处理技术及其工业应用[J].钻井液与完井液,2007,24(S0):55-58.HE Lun,ZHOU Fengshan,LIU Yu,et al. Technology of the waste drilling/completion fluids solidification and its application[J].Drilling Fluid&Completion Fluid,2007,24(S0):55-58.

Application of Drilling Fluid Zero-discharge Technology in Bailu Lake Multi-well Pad

XU Yunlong1, XU Dui2, ZHANG Xiaoming1, XIA Wenan1, LIU Tianke3, SUN Ronghua4

(1.Research Institute of Drilling Technology, Shengli Petroleum Engineering Ltd., Dongying, Shandong257064; 2.No. 2 Bohai Drilling Branch of Shengli Petroleum Engineering Ltd., Dongying, Shandong257064; 3.Huanghe Drilling Branch of Shengli Petroleum Engineering Ltd., Dongying, Shandong257064; 4.Xinchun Production Plant of Shengli Oilfield, Dongying, Shandong257064)

The Bailu Lake multi-well pad is located in a scenic area where environmental protection requirements are tough and solidification of waste drilling fluid for burial is prohibited. Multi-well pad technology was adopted in the drilling of 43 wells in this area to conform to the environmental protection requirements. Difficulties encountered during drilling included fast drilling, large amount of drilling fluid to be treated, reuse of filtered water, too much equipment which occupied large area, tough requirements on drilling fluid for drilling long open section, hydration and swelling of the shallow shales, and instability of the deep borehole wall. A calcium chloride drilling fluid was chosen to drill these wells. The coarse drill cuttings, without treatment by additives, were separated out from liquid phase and solidified. The fine drill cuttings, on the other hand, were filtered under pressure to remove the liquid phase. Since the additives were added in solution form instead of being added directly into the drilling fluid, time required for the separation of the fine cuttings and liquid phase was shortened from 60 min to 20 min, and the maximum treatment rate reached 9 m3/h. Furthermore, the pipeline between the cuttings agitator and the filter was modified, adding a vertical hydraulic piston charging pump to enhance treatment efficiency. An auxiliary water flushing pipeline was installed on cutting trough to avoid the piling of cuttings therein. Drilling practice has shown that in multi-well pad drilling, using drilling fluid zero-discharge technology and environmentally friendly drilling fluid formulation can satisfy the needs of tough environmental protection and reuse of drilling fluid. The rate of penetration can also begreatly improved, effectively reducing drilling cost.

Waste drilling fluid; Multi-well pad; Drilling fluid zero-discharge technology; Environmental protection; Bailu Lake

TE92 TE254.3

A

1001-5620(2016)06-0063-05

2016-9-9;HGF=1605F6;编辑 付玥颖)

10.3696/j.issn.1001-5620.2016.06.011

国家科技重大专项“复杂断块油田提高采收率技术”(2016ZX05011002)部分研究成果。

徐云龙,1975年生,高级工程师,硕士研究生,毕业于中国石油大学(华东)油气井工程专业,现在主要从事钻井工艺研究和技术推广工作。电话(0546)6383561;E-mail:xuyunlong.slyt@sinopec.com。