现代化船模制作车间工艺设计

2017-01-13茅宝章居惠红

唐 勇, 茅宝章, 居惠红

(1.中船第九设计研究院工程有限公司, 上海 200063; 2.上海海洋工程和船厂水工特种工程技术研究中心, 上海 200063)

现代化船模制作车间工艺设计

唐 勇1,2, 茅宝章1, 居惠红1,2

(1.中船第九设计研究院工程有限公司, 上海 200063; 2.上海海洋工程和船厂水工特种工程技术研究中心, 上海 200063)

船模制作车间是船舶水动力试验基地的重要组成部分,也是船模水池试验工作顺利开展的重要保障。以国内某船舶研究所新建大型水动力试验基地建设项目为背景,探讨现代化船模制作车间工艺设计的特点,提出“集成材”的生产工艺,同时较大规模运用数控木工机械。

船模;集成材;流水生产线;自动化;数控

0 引言

船舶与海洋结构物在水池中进行模型水动力性能试验的第一道工序是模型制作。模型不仅在外形上要和实体几何相似,而且与性能有关的参数如质量、重心位置以及惯量等也都要满足相似要求[1]。用于试验的船模通常选用木模,目前国内船舶研究所普遍选用东北红松,其材质轻软、便于加工且不易变形、耐腐能力强。根据船舶实体的型线图和型值表按缩尺比绘制模型的型线图供船模制作车间使用。

船模制作车间主要具备原材和成材的堆放及贮存、原材预处理、船模和桨模的制作、旧船模改装等功能,是船舶水动力试验基地的重要组成部分,也是船模水池试验工作顺利开展的重要保障。

1 船模车间生产现状

以国内某船舶研究所船模制作车间为例,该车间始建于20世纪80年代初,时至今日设备已陈旧、生产工艺流程较为传统,主要体现为“单机生产线”的特点(见图1)。所谓单机生产线,是指按产品对象专业化原则组织起来的多品种的生产组织形式。一条生产线拥有为完成一种或几种产品的加工任务所必需的机器设备,这些设备的排列和工作地的布置由生产线上主要产品或多数产品的工艺路线和工序劳动量比例所决定。生产线可组织多种产品的生产,不要求生产连续进行,但生产线灵活性较大,具有很强的实用价值,特别适用于品种、规格复杂多样,产量又不大的木工车间。目前,该船模制作车间年船模制作量约60艘,已达到生产的最大负荷。

制作船模时,首先按照下料图在木板上下料,下料图上应留有切削余量。通常取船模半宽的余量为1 cm,半长的余量为3 cm。普遍采用脲醛树脂或酚醛树脂作为模板的胶合剂。木板上胶后,需用压板螺丝将上好胶的半层压紧,直到胶合剂干燥为止。然后按照船模的线型切削图,在仿形切削机上加工,获得船模的外形轮廓图。再经过手工加工,并用船模的外形卡板进行必要的检验,就可得到所需的船模体。再经过涂漆或喷漆工序,就做成了木模[2]。

2 新建船模车间生产规模

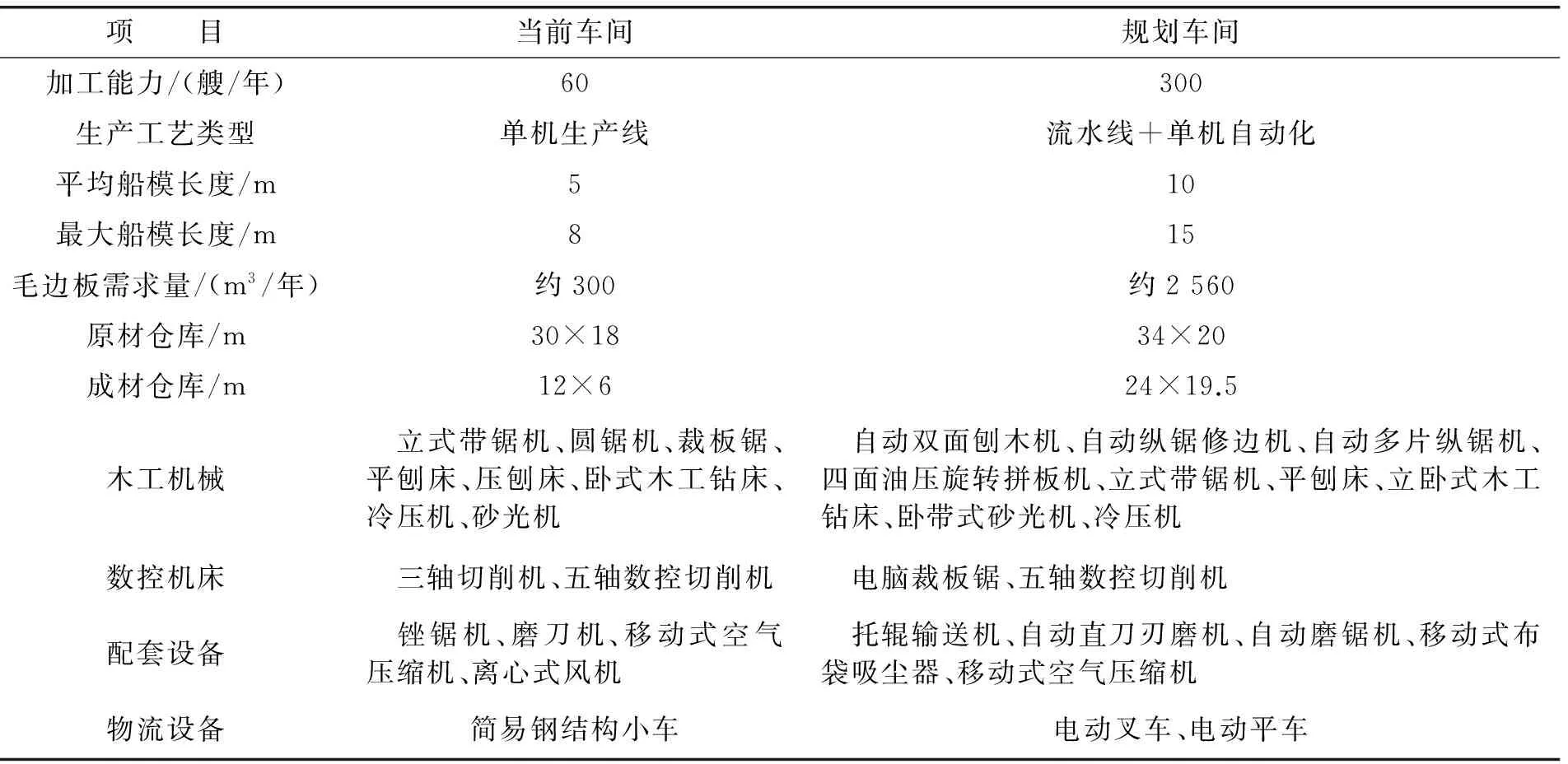

根据该船舶研究所大型水动力试验基地的建设规划,同时为适应未来国内外水池试验市场以及科研业务量的大幅增长,船模年制作量较目前将有大规模的增加,且船模主尺度也将有质的提高。具体年生产规模如表1所示。

图1 传统船模制作车间

船模序号总长L/m型宽B/m型深D/m净重M/t年试验艘数和比例比例/%数量/艘1≤4.00.720.360.303.1924.0

3 生产工艺流程设计

新建船模制作车间首先运用了“集成材”的生产工艺[3],即将原材加工成一定厚度规格的小板条,再经纵向指形榫接长,然后横向胶拼而成的一种新型锯材产品。其结构是将小块木材胶合、拼接在一起,可拼成宽13 m,长达8 m的大幅面板材,这样就大幅减小了板材的内应力,较好地解决了实木板材在使用过程中出现的开裂和翘曲变形问题。板面无节、无腐朽、无变色。板材具有尺寸稳定性好、产品规格多、使用方便等特点。同时,为适应未来生产能力与效率的提高,拟运用技术先进、生产高效、组织有序的生产组织形式,即“流水生产线+单机自动化”的生产线。

流水生产线是指劳动对象按照一定的工艺流程,顺序地经过各个工序的加工,并按统一的节拍完成工序的一种生产组织方式。流水线是比单机生产线更为先进的一种生产组织形式。由于流水线具有作业专业化程度高、生产过程节奏性强、生产过程的连续性好等特点,在进行大批量的生产时,流水线是一种相对较好的生产组织形式。

单机自动化即数控木工机床,是指利用计算机技术对木材进行加工及对运动过程进行自动控制,从而实现自动化生产。这不仅提高了加工效率,而且保证了质量。由于程序随时可以修改,这样就缩短了产品的设计周期[4]。

船模制作的基本工艺流程(见图2)如下。

(1) 干燥。进场湿材在原材仓库一般都要求进行自然干燥并达到一定的含水率,同时需经预处理后才能运进成材仓库,否则严重影响船模胶合质量。

(2) 规格板制备。制成尺寸、大小相同的结构单元,其含水率要求相近,从而有利于提高加工质量。

(3) 预制大板。根据船模主尺度,对规格板胶拼成一批相同尺寸的大板。

(4) 曲板下料。根据船模线型并运用电脑裁板锯进行下料,将大板裁成符合精度要求的曲线板。

(5) 施胶。各曲线板之间需要施加胶黏剂,例如脲醛树脂等固化树脂。

(6) 冷压。船模都需要进行冷压成型工序,以形成船模粗胚。

(7) 数控切削。主要利用五轴数控切削机对船模粗胚进行铣削作业,达到较高的精度要求。

(8) 打磨。将船模推进打磨间进行精细化打磨。

(9) 喷漆。船模制作的最后一道工序,在船模表层按工艺要求喷上底漆和面漆,最终达到加工精度要求。

(10) 船模校准。主要工作在船模校准台上完成,为船模水池试验做准备。

4 生产工艺计算

4.1 原材需求量计算

原材需求量计算如表2所示。

图2 船模制作工艺流程

船模长度L/m年试验数量/艘松木密度/(t·m-3)船模体积/m3加工系数原材实际体积E/m3≤4.090.505.402.010.804.0

4.2 木材堆垛容积充实系数计算

木材仓库的容积充实系数βE表示材堆的实际体积与材堆的外形体积之比,并按下式计算[5]:

式中:βl为材堆长度充实系数,当材长等于材堆长度时,等于1.0;βb为材堆宽度充实系数,其数值取决于木料的加工程度,成材仓库取0.85,原材仓库取0.7;βh为材堆高度充实系数,成材仓库取0.8,原材仓库当板材厚度为S mm、隔条厚度为24 mm时,按下式计算:

则成材仓库βE=1.0×0.85×0.8=0.68;

原材仓库βE′=1.0×0.7×0.67=0.47。

4.3 木材仓库面积计算

木材仓库面积A的大小包括仓库占地面积、通道面积及道路面积等,其大小可按下式计算[5]:

式中:E为原材实际体积,m3; K为仓库面积利用系数,取0.8; h为木材堆垛高度,取4.0 m。

根据原材需求量和生产要求,木材成材仓库需满足1 000 m3存储量,原材仓库需满足2 000 m3存储量,则成材仓库占地面积A成材和原材仓库占地面积A原材计算为

因此,成材仓库拟占地面积为24 m×19.5 m,A成材=468>460 m3,满足堆放需求;原材仓库拟占地面积为34 m×20 m,拟建2层简易仓库,各层高10 m,A原材=1 360>1 333 m3,满足堆放需求。

4.4 木材碎料、木屑和粉尘量计算

木材碎料主要产生在原材预处理及曲线裁板阶段,即去皮、断料、刨切等工序中,而木屑主要在锯切、铣削过程中产生。结合目前生产经验,即木材年使用量为300 m3,经预处理过程后,剩余量约为250 m3。根据工程设计经验,估算木材原材碎料、木屑和粉尘生产率为:碎料生成量约690 m3/a;木屑生成量约330 m3/a;粉尘生成量约4.6 m3/a。

5 车间工艺平面布置

5.1 原材仓库

原材仓库长40 m,宽20 m,拟建地上2层,层高10 m。主体建筑用于进场湿材仓储,堆垛高度4 m,满足2 000 m3的原材堆放体积需求。每层木材堆放区上部都安装有2台5 t电动单梁起重机,满足木材堆垛的吊装作业要求。此外,建筑四周通风,便于湿材自然干燥。

原材仓库单侧布置原材预处理间,辅房长40 m,宽10 m,层高10 m,上部安装有1台5 t电动单梁起重机。原材预处理间将原材锯切成相同规格的长条形板条,施胶并拼接成特定长度(8 m,6 m,4 m)的预制大板,之后运进船模制作车间的成材仓库。这是基于现代船模集成制作的先进理念,也是区别于传统船模加工车间的一个重要设计亮点,极大提高了生产效率,减少了船模加工车间的占地空间,加快了板材物流的周转效率(见图3)。

图3 原材仓库平面图

主要工艺设备有:托辊输送机、自动双面刨木机、自动纵锯修边机、自动多片纵锯机、四面油压旋转拼板机等,如图4所示。

图4 原材仓库主要工艺设备

5.2 船模制作车间

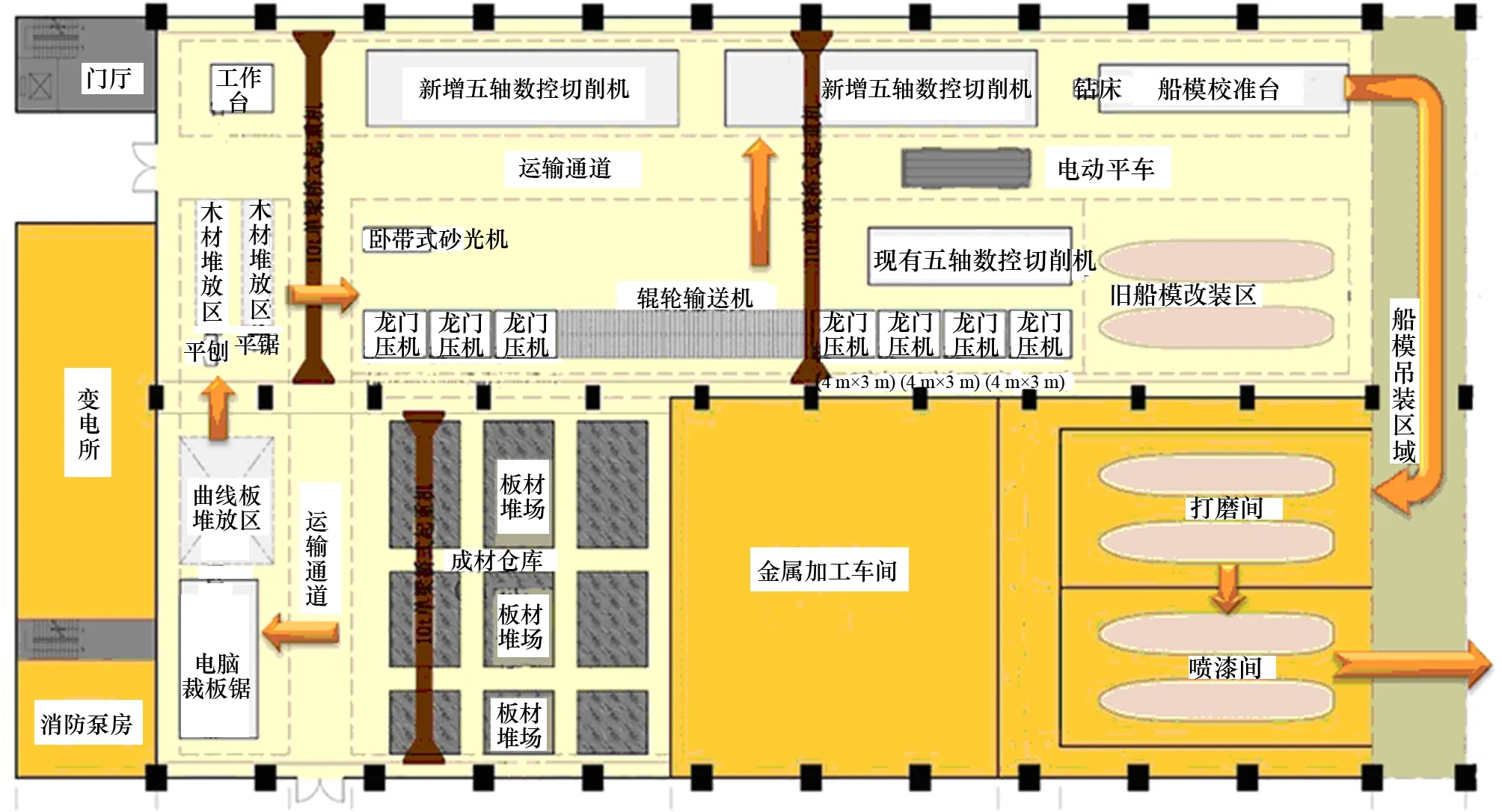

船模制作车间长93 m,宽48 m,高12 m,包括金属加工车间、打磨间、喷漆间、成材仓库等。其中,车间中间布置一条L型的运输通道,通道两侧布置木工机械设备、成材仓库区、旧船模改装区等,上部安装3台10 t电动单梁起重机,以满足生产吊装需求。船模加工车间整体布置紧凑,物流通畅,满足路径最优、效率最快的现代船模生产工艺流程,如图5所示。

图5 船模制作车间平面布置

主要工艺设备有:电脑裁板锯(见图6)、船模龙门压机、托辊输送机、五轴数控切削机(见图7)、船模校准台、电动平车等。

图6 电脑裁板锯

图7 五轴数控切削机

6 新旧船模制作车间对比

新旧船模制作车间对比如表3所示。

表3 新旧船模制作车间对比

7 结论

本船模制作车间运用了“集成材”的生产工艺将原材预处理工艺前置,从传统船模加工车间中脱离,从而形成一个独立的生产车间,避免了两者在时间、空间上的互相干扰,大幅提高了生产效率。同时,大规模运用数控木工机械设备,极大地提高了船模制作的自动化水平和加工精度,为实现船模大规模生产奠定了可靠的基础。

[1] 杨建民,肖龙飞,盛振邦. 海洋工程水动力学试验研究[M]. 上海:上海交通大学出版社,2008.

[2] 俞湘三,陈泽梁,楼连根,等. 船舶性能实验技术[M]. 上海:上海交通大学出版社,1991.

[3] 时兴洋,蔡家斌. 集成材的生产工艺[J]. 建筑人造板,2000(2):23-24.

[4] 马岩. 我国数控木工机械的发展现状及自动化技术的研发方向[J]. 林业机械与木工设备,2012,40(1):4-9.

[5] 唐忠荣,刘欣,张士成. 木材工业工厂设计[M]. 北京:中国林业出版社,2009.

Process Design of Modern Ship Model Workshop

TANG Yong1,2, MAO Baozhang1, JU Huihong1,2

(1. China Shipbuilding NDRI Engineering Co., Ltd., Shanghai 200063, China; 2. Shanghai Research Center of Ocean & Shipbuilding Engineering, Shanghai 200063, China)

Ship model workshop, an important part of Hydro-dynamic Testing Basins for Naval Architecture, is also an important support for model testing. The characteristics of modern ship model workshop were studied based on new-built large hydro-dynamic testing basins for a domestic ship research institute. The productive process of joint lumber and a large-scale application of CNC woodworking machinery are proposed which provides a reference for engineering designers.

ship model; joint lumber; flow production line; automation; CNC

唐 勇(1983-),男,工程师,研究方向为工程工艺设计。

U661

A