A企业工艺流程的分析与优化

2017-01-13孙旭

孙 旭

(河北工业大学,天津 300401)

A企业工艺流程的分析与优化

孙 旭

(河北工业大学,天津 300401)

文章主要研究了A企业板料成形工艺流程的效率问题,通过观察和分析发现,该流程中工人的动作不规范。采用双手动作分析法对其进行了分析优化,并用秒表时间研究法对改善效果进行了评估。

工艺流程;动作分析;作业管理

1 引 言

经济全球化以及市场竞争的不断加剧,对企业的生产率要求也越来越高。为了有效提高企业的市场竞争力,公司要不断提高生产线的效率,保证产品的生产水平。[1]本文以生产保险柜的A企业为基础,对其板料成形流程进行研究,这不仅对该企业的生产效率的提升有着重要意义,对其他企业也是一个真实的借鉴。

2 现行板料成形流程分析与优化

调查工作现场的具体布置与作业流程,发现存在着很多动作不规范的现象,对其进行双手动作分析[2],得到现行板料成形动素分析如表1所示。

表1 现行板料成形动素分析

由表1可知右手动作明显多于左手动作,双手操作不均衡,存在一些不合理的作业内容、顺序和方法。因此采用5W1H和ECRS原则进行改进,取消不必要的作业,通过合并提高双手的同步性,重新安排作业流程,简化操作,提高双手作业的效率。[3]改进后的板料成形流程动素表如表2所示。

表2 改进后板料成形动素分析

续 表

比较改善前后的方法,如表3所示:

表3 方法改善前后比较

由表3可知,通过改善,双手作业基本平衡,减少了等待时间,双手加工操作差距减少,减少右手的劳动强度,降低了单手疲劳程度,提高了作业效率。

3 改善效果评估

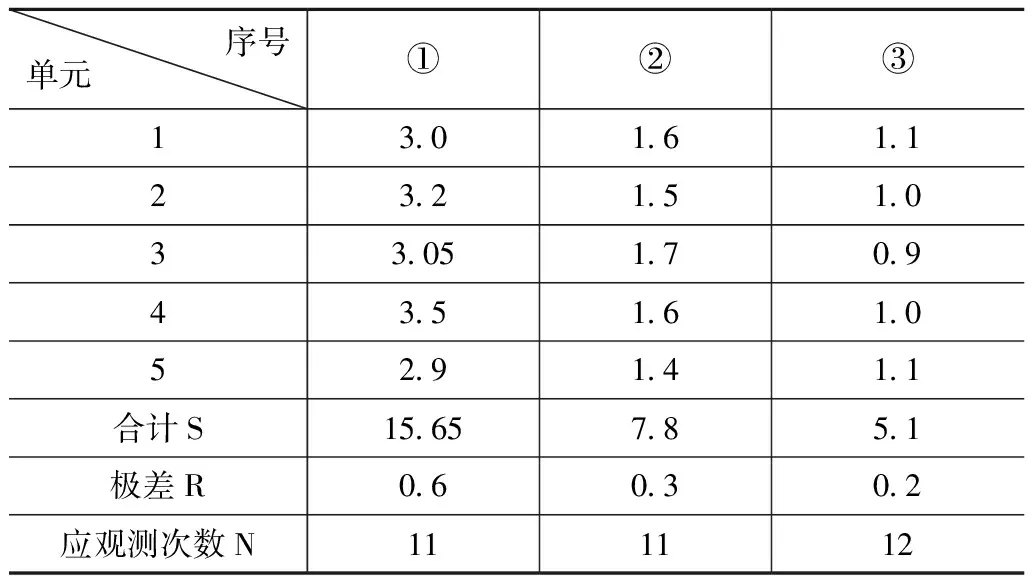

采用秒表时间研究法[4]对改善效果进行评估。首先对现行板料成形流程划分作业单元:①钢板从拿起到放入折弯槽;②钢板折弯到关闭机器;③取出钢板到放下钢板,以可靠度95%为基础,采用d2值法确定测定次数,对各个操作单元观测5次,得到数据如表4所示:

表4 各单元的观测时间 (单位:分钟)

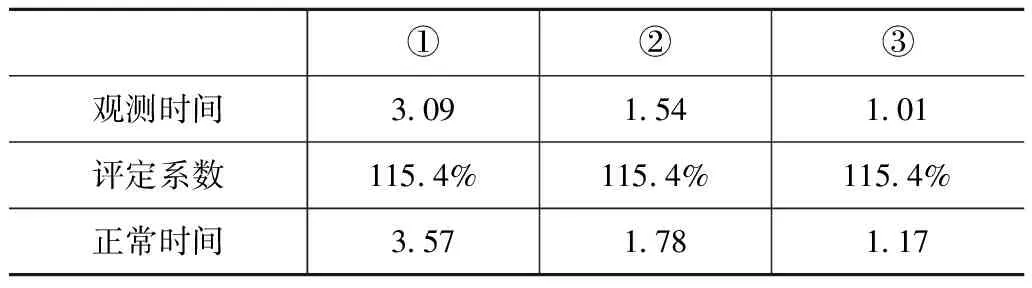

其中,N=(40×R×5/d2/S)2,n=5时,d2=2.326,确定应观测的次数不少于12。在测时过程中采用归零计时法,剔除异常值后计算得到操作单元实际操作时间,如表5所示:

表5 确定正常时间 (单位:分钟)

此时正常时间为:3.57+1.78+1.17=6.52分钟。采用15.4%的宽放率进行宽放时间的确定,可知宽放时间为:6.52×15.4%=1分钟。因此标准时间为7.52分钟。

其次对改进板料成形流程划分作业单元:①钢板从拿起到放入折弯槽,②钢板折弯到关闭机器,③取出钢板到放下钢板;同样以可靠度95%为基础,采用d2值法确定测定次数,对各个操作单元观测5次,得到数据如表6所示:

表6 各单元的观测时间 (单位:分钟)

其中N=(40×R×5/d2/S)2,N=5时,d2=2.326,×确定应观测的次数不少于12。采用归零计时法计时,剔除异常值后计算得到操作单元实际操作时间如表7所示。

表7 确定正常时间 (单位:分钟)

此时正常时间:1.72+1.73+1.1=4.55分钟。采用12.4%的宽放率进行宽放时间的确定,可知宽放时间为:4.55×12.4%=0.56分钟。因此标准时间为5.11分钟。

综上可知,改进前的标准时间为7.52分钟,改进后的标准时间为5.11分钟,减少了2.41分钟,较之前优化了32%。

4 结 论

本文对A企业板料成形流程效率低下的问题进行了改善,对现象流程中工人的作业进行双手动作分析,发现双手操作不均衡,因此根据5W1H和ECRS原则进行改进,使一些动作进行合并,实现双手同时作业,等待减少,效率提高。此外,还采用秒表时间研究法对改善效果进行了评估,结果表明改善后标准时间减少了2.41分钟,较之前优化了32%,有效提高了生产线的效率,这对于提高企业的信誉度,稳定客户源有着重要意义。

[1]王海瑶.工作研究在汽车仪表机芯装配线中的应用[J].汽车制造技术,2011(11):50-53.

[2]刘德,蒲布,郭炳麟.双手作业分析在包装作业改善中的应用[J].价值工程,2013(25):38-40.

[3]庞如英.基于人因工程的提高生产率模型的设计与应用[J].机械研究与应用,2007(6):10-12.

[4]齐二石.现代工业工程与管理[M].天津:天津大学出版社,2010.

10.13939/j.cnki.zgsc.2016.49.070