一种张力腿平台的陆地顶升滑移合拢方法

2017-01-12陈广宁冯丽梅

陈广宁, 李 勇, 冯丽梅

(1.海洋石油工程(青岛)有限公司, 山东 青岛 266520; 2.中海石油深海开发有限公司, 广东 深圳 518000)

一种张力腿平台的陆地顶升滑移合拢方法

陈广宁1, 李 勇1, 冯丽梅2

(1.海洋石油工程(青岛)有限公司, 山东 青岛 266520; 2.中海石油深海开发有限公司, 广东 深圳 518000)

张力腿平台(TLP)是深海油气开发的关键设备之一,主要适用于300 m~1 500 m水深的油气田开发。经过30多年的发展,TLP平台技术逐渐成熟,但目前中国还没有1座TLP平台,而随着油气勘探开发逐渐向南海推进,TLP平台作为一种优秀的深水平台型式将在我国深海油气开发工程中得到广泛地应用和发展。依托南海流花油田的前期开发研究,对TLP平台陆地顶升、滑移合拢的方法进行介绍,对后期TLP平台及半潜式平台陆地合拢方法的选取具有较高的参考价值。

张力腿平台; 顶升;滑移;合拢

0 引言

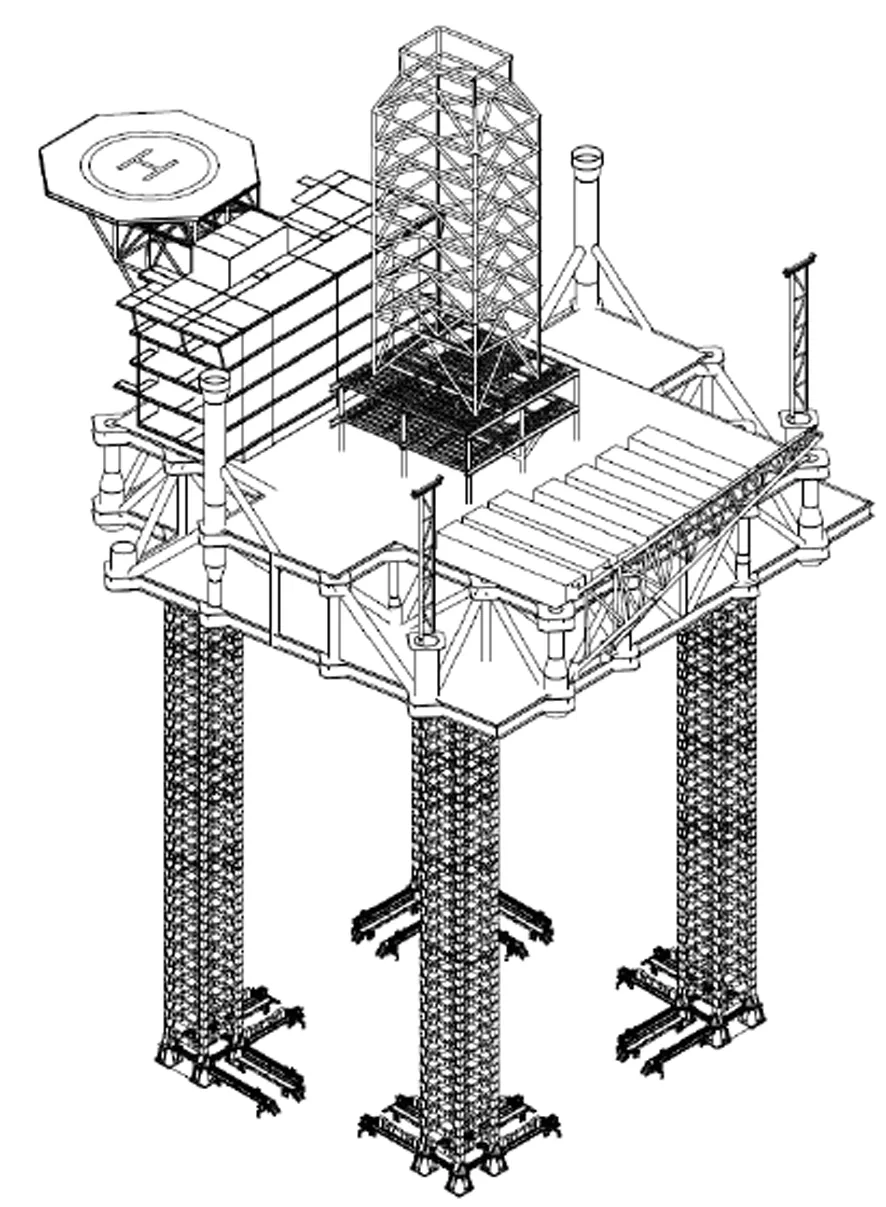

张力腿平台作为一种典型的深水油气开发平台,在国际上得到了广泛的应用,而在国内却没有相关的建造经验,该文基于中海油青岛公司对流花油田TLP平台合拢方法的相关研究,介绍了一种张力腿平台的陆地顶升、滑移合拢方法。张力腿平台主要分为C-TLP、E-TLP、SEASTAR、MOSES四类,该文以C-TLP为例进行介绍。该平台主要由上部组块和下浮体构成,其结构形式如图1所示[1]。

图1 C-TLP平台结构型式示意图

1 TLP合拢技术现状

目前世界上在役的TLP平台总共有二十几座,其陆地建造的整体合拢方法可以总结为五种。合拢方法的选择与具体项目的基本参数、工期、费用等相关联,均具有其特殊的项目背景。该文将对TLP平台目前的整体合拢方法进行分析[2]。

1.1 海上吊装法

该方法先将TLP的下浮体在海上固定,然后通过大型浮吊将上部组块整体吊装,实现整体合拢,海上吊装法示意图如图2所示。此方法主要受浮吊吊装能力的限制,对于上部组块重量较大的TLP无法进行整体吊装合拢,而且海上合拢之后需要在海上完成大量的调试工作,海上作业工期较长,风险相对较高。

图2 海上吊装法示意图

1.2 海上浮托法

该方法是在海上先通过压载系统将下浮体调整至合适深度,然后利用驳船运输上部组块至下浮体的对应位置,通过驳船调载使上部组块下降,实现上部组块与下浮体的整体合拢。如图3所示,合拢完成后将其拖至深水码头完成后续的调试作业。此方法对驳船以及下浮体的调载能力、主尺度等要求比较高,驳船的调载能力及主尺度都要与下浮体相互匹配,而且下浮体如何进行海上临时固定也是该合拢方法的难点之一。

图3 海上浮托法示意图

1.3 码头吊装法

该方法将下浮体固定在码头前沿,然后通过大型的陆地吊将上部组块吊装至下浮体上实现合拢。由于受到上部组块重量及大型陆地吊吊装能力的限制,通常情况下会将上部组块分为2~3块进行吊装,如图4所示。此方法通常情况下需要预制大量的临时框架进行吊装支撑,或者详细设计阶段根据上部组块的分块情况在下浮体顶部提前设计永久支撑框架[3]。

图4 码头吊装法示意图

1.4 提升、滑移法

该方法是目前使用较多的一种方法,主要通过提升装置将上部组块提升至一定高度,然后利用滑移装置将下浮体滑移至上部组块底部,最后通过提升装置使上部组块下降,实现张力腿平台的整体合拢,如图5所示。目前提升、滑移技术已经相对比较成熟,而使用此方法的主要限制因素在于上部组块的整体提升强度。由于提升塔架均布置在上部组块的两侧,提升过程中上部组块受到的弯剪力相对较大,若变形较大将无法实现其与下浮体的整体对接,因此,需要在详细设计阶段甚至基本设计阶段进行整体强度校核。

图5 提升、滑移法示意图

1.5 顶升、滑移法

该方法是目前比较新颖的一种方法,主要通过顶升装置将上部组块顶升至一定高度,然后通过滑移装置将上部组块高空滑移至下浮体的顶部,最后通过滑移装置的同步下降实现上部组块与下浮体的整体合拢,如图6所示。顶升、滑移合拢方式是近几年兴起的一种整体的合拢方法,其主要技术被国外少数的专业厂家所掌握。与提升、滑移法相比,其主要优点在于对上部组块的整体强度要求比较低,对于详细设计及基本设计的影响相对较小。

图6 顶升、滑移法示意图

2 顶升、滑移合拢方法

2.1 顶升、滑移装置

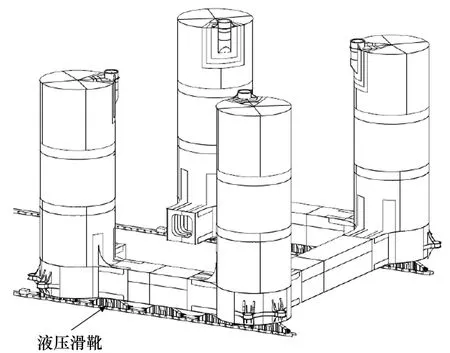

目前世界上大型顶升、滑移作业装置的种类比较多,该文以某顶升、滑移装备为例进行相应介绍,其结构形式如图7、图8所示。

图7 顶升装置示意图

图8 滑移装置示意图

顶升装置的主要特点为:(1) 单台顶升装置的顶升能力为5 000 t;(2) 多台顶升装置可以通过电脑进行同步控制,实现结构物的同步顶升与下降。

滑移装置的主要特点为:(1) 单台滑移装置能够承受的重量为650 t;(2) 滑移装置的顶部均安装了液压千斤顶,其高度在一定范围内是可以调整的;(3) 多台滑移装置可以通过电脑进行同步控制,实现滑移结构物的同步上升与下降。

2.2 顶升、滑移过程

第一步:在上部组块建造区域的底部布置建造支撑,建造支撑的具体规格需要根据其支反力大小进行设计;在下浮体建造区域底部布置坞墩,坞墩应该根据下浮体的强结构进行布置,中间两排坞墩布置时提前在其中间为液压滑靴预留一定的空间,为将来的下浮体滑移做好准备,如图9所示[4]。

图9 建造支撑和坞墩布置示意图

第二步:在建造支撑上进行上部组块分段的总装,在坞墩上进行下浮体分段的总装。下浮体分段总装时靠近上部组块一侧的浮箱暂不安装,此部分浮箱的长度需要根据顶升装置的布置进行确定,以避免滑移过程中下浮体与顶升装置发生碰撞,如图10所示。在下浮体滑移至上部组块底部之后再安装此浮箱,在下浮体的总装阶段为了保持下浮体的建造精度,可将其临时固定在此位置。

图10 上部组块和下浮体建造示意图

第三步:在上部组块底部的支撑内侧布置顶升装置,如图11所示。顶升装置的数量要根据上部组块的实际重量重心位置、顶升梁的位置、顶升高度及风速等参数综合确定。顶升装置与上部组块的接触位置需要进行整体及局部强度校核,以防顶升过程中上部组块发生变形或损坏。顶升装置底部与地面的接触区域需要进行地面承载力的核算,地面承载力不足时需要根据情况进行局部加固或改造[5]。

图11 顶升装置布置示意图

第四步:顶升装置调试完成后,利用顶升装置对上部组块进行预顶升,得出上部组块实际的重量与重心位置,校核其与理论重量重心的偏差,确定偏差范围是否可以接受,若实际重量重心与理论值偏差较大,需要进行进一步的调整后顶升。准备就绪后,使用顶升装置将上部组块逐步顶升到设计高度,如图12所示,然后利用叉车等辅助工具撤掉上部组块底部的建造支撑。

图12 上部组块顶升示意图

第五步:图9中的下浮体底部预留空间内布置液压滑靴,如图13所示,液压滑靴的数量与下浮体的重量重心、局部强度、地面承载力等因素有关。因此在液压滑靴布置之前,需要对其与下浮体的接触位置进行局部及整体强度校核,强度不够时需要设计临时辅助框架分散载荷。由于液压滑移的滑移距离相对较长,而且滑移过程为动态,其对地面的要求需要进行综合评估,避免滑移过程中的地面沉降影响作业安全。在液压滑靴的连接调试完成后,液压滑靴顶部的千斤顶逐步上升,实现与下浮体的紧密接触并完成下浮体的同步顶升,将下浮体的重量从坞墩上完全转移到液压滑靴上[6]。

图13 液压滑靴布置示意图

第六步:利用液压滑靴将下浮体逐步滑移至上部组块底部的预留位置,液压滑靴顶部的千斤顶同步下降,直至其总体高度低于坞墩的高度,此时下浮体的重量将从液压滑靴上完全转移至提前布置的坞墩上,如图14所示,最后撤出液压滑靴并在下浮体底部的对应位置补充布置一定数量的坞墩。

图14 下浮体滑移就位示意图

第七步:在下浮体的缺口位置底部布置一定数量的坞墩,然后使用液压滑靴或者SPMT小车将安装的一段浮箱运输至预定位置进行点焊固定(坞墩布置时提前预留液压滑靴或者SPMT小车的行走空间),数据测量无误后完成焊接工作,从而使下浮体连接成为一个整体,如图15所示。

图15 预留浮箱安装示意图

第八步:对上部组块与下浮体的连接位置进行测量,数据无误后,利用顶升装置使上部组块缓慢地下降,下降过程中要进行实时监控,直到上部组块完全坐落在下浮体上。尺寸测量无误后进行上部组块与下浮体的焊接连接作业[7],完成上部组块与下浮体的整体合拢。最后利用汽车吊将顶升装置逐块拆除,顶升装置单个零件的最大重量为13 t,可利用250 t吊机进行拆除(作业半径32 m,主臂长度48.2 m时,吊装能力为22.9 t),如图16所示。

图16 吊机吊装示意图

第九步:进行上部组块和下浮体上的零散构件的安装及相应的调试工作。

3 结语

该文主要介绍了一种张力腿平台陆地顶升、滑移的合拢方法,该方法是最近几年国外刚刚兴起的一种技术,目前被国外的几家专业公司所掌握,国内没有相应的技术。经过多个项目的实际应用,该技术已逐步得到世界范围内地广泛认可与好评。顶升、滑移合拢方法主要是通过顶升上部组块,低空滑移下浮体的方式实现上部组块和下浮体的整体合拢,主要优点在于可以保证上部组块与下浮体独立建造,使得建造施工作业可以全面的展开,对于节约建造工期,保证结构的完整性具有重要的意义。顶升、滑移方法与目前比较常见的提升、滑移方法相比,对上部组块整体结构强度的要求相对较低,对基本设计和详细设计的影响也相对较小,后期的应用前景非常广阔。

[1] 杨雄文,樊洪海. TLP平台结构形式及其总体性能分析[J]. 石油机械,2008,36(5):70-73.

[2] 黄天颖,窦钧,孙瑞雪,等. 张力腿式平台平地整体建造技术研究[J].船舶与海洋工程,2016,32(2):69-73.

[3] 陈少耿,黄昭伟. 两种上部建筑模块建造方法的比较[J]. 中国海洋平台,2002, 17(5):26-27.

[4] American Petroleum Institute. Recommended Practice for Planning, Designing and Constructing Tension Leg Platforms:API-RP-2T[S]. 2010.

[5] Paolo Formichi. Eurocode 1:Actions on Structures Part 1-6 General[D]. University of Pisa-Italy, 2008.

[6] Paolo Formichi. Eurocode 3:Design of steel structures[D]. University of Pisa-Italy,2009.

[7] American Petroleum Institute. Recommended Practice for Planning, Designing and Constructing Fixed Offshore Platforms-Working Stress Design:API-RP-2A-WSD[S]. 2010.

The TLP’s Integration Method of Jack-up and Skidding

CHEN Guang-ning1, LI Yong1, FENG Li-mei2

(1.Offshore Oil Engineering(Qingdao) Co., Ltd, Shandong Qingdao 266520,China;2. CNOOC Ltd., Guangdong Shenzhen 518000, China)

TLP(the abbreviation of Tension leg platform),is one of the key equipment for deep-sea oil and gas development and is mainly suitable for 300 m to 1500 m depth. After 30 years of development, the TLP technology mature gradually, but there is no one built in China at present. And with oil and gas exploration and development to the south China sea, TLP platform as a kind of deep water good platform type will be widely used in deep sea oil and gas development engineering and development. This article mainly relying on the early development study about LIUHUA oilfield, introduce an TLP’s integration method of jack-up and skidding,and that is very important reference significance for the integration of the TLP and semi-submersible platform.

TLP; jack-up; skidding; integration

1001-4500(2016)06-0034-08

2016-03-28

工信部的科研项目“500米水深油田生产装备TLP自主研发”(工信部联装[2014]503号)。

陈广宁(1984-),男,工程师。

P75

A