海上稠油高温脱水方案研究

2017-01-12王春升郑晓鹏陈晶华

张 明, 王春升, 郑晓鹏, 陈晶华, 路 宏

(中海油研究总院, 北京 100028)

海上稠油高温脱水方案研究

张 明, 王春升, 郑晓鹏, 陈晶华, 路 宏

(中海油研究总院, 北京 100028)

稠油的油水分离十分困难,陆上油田一般采取大罐沉降的方法,但是沉降时间较长,设备尺寸大。海上平台空间紧张,海上稠油处理无法沿用陆上的处理经验,必须考虑大幅降低设备尺寸。针对稠油高温脱水处理方案开展了室内脱水实验,通过实验验证,认为通过适当提高处理温度,可以有效地降低稠油处理所需的停留时间,从而减小工艺处理设备的尺寸,并根据实验结果推荐了目标油品的工艺处理参数。

海上油田;稠油;高温脱水

0 引言

稠油在我国油气资源中占有较大比例,我国陆上稠油主要分布在胜利、辽河、河南、新疆等油田,其中辽河油田是我国最大的稠油生产基地[1,2]。稠油中沥青质、胶质含量较多,黏度大,流动性差,其密度与水的密度十分接近,有些油品的密度甚至大于水的密度,且在开采过程中容易形成稳定的油包水乳状液,使油水分离十分困难。陆上油田普遍采用掺混稀油和大罐沉降的方法解决稠油脱水问题。处理温度一般维持在80℃~90℃,沉降时间长达20 h~30 h,破乳剂的注入量也较大[3,4]。

近些年来,海上稠油开发得到越来越多的关注。目前海上油田已经开展了一系列稠油热采试验。但是由于海上平台空间有限,稠油脱水处理难以照搬陆上稠油处理经验。稠油的脱水工艺成为制约海上稠油油田经济有效开发的瓶颈。稠油脱水难的主要原因在于油品物性粘度大,油水密度差小。稠油的粘度对温度敏感性强,提高稠油处理的操作温度会大大降低油品的粘度,降低油水乳状液的破乳难度[5,6]。稠油热采井的生产井流的一般温度较高,海上热采试验井的初期井口温度一般在100℃左右,这部分热量应该被有效利用,因此,有必要开展海上稠油高温脱水方案的研究[7,8]。处理温度升高在减少稠油脱水停留时间的同时,必然会使能耗增加,因此选择合适的处理温度是关键。通过室内实验的方法,对海上稠油开展脱水实验,得到海上稠油高温脱水工艺参数,确定合适的脱水停留时间,制订稠油处理工艺方案,是降低海上稠油开发工程投资的必要方法。

1 原油物性测试

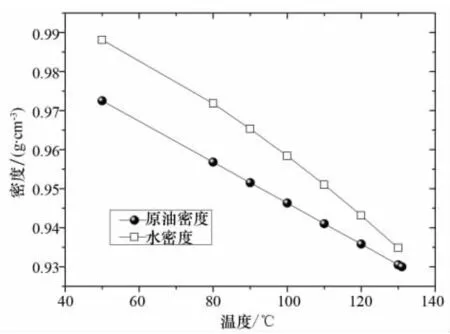

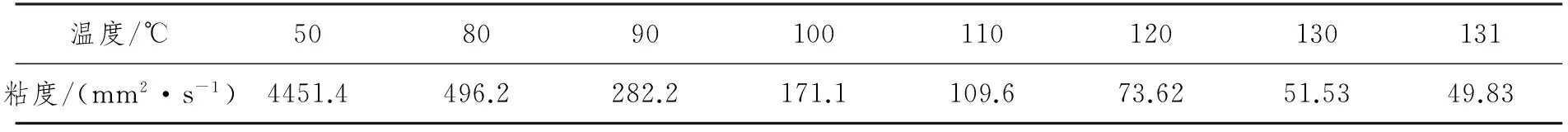

海上某稠油油田物性测试数据如图1、图2所示。由图1,图2可以看出,随着温度的升高,原油粘度下降较快。但是随着温度升高,原油粘度降低速率大幅下降。因此通过高温使得原油粘度降低,对原油脱水有很大的促进作用。同时,随着温度的升高使得原油和水的密度差逐渐减小。在重力沉降为主的工艺脱水流程中,油水密度差减小会对脱水产生负面影响。根据《原油电脱水设计规范》,原油电脱水器操作温度应根据原油的粘温特性确定,宜使原油在其运动粘度低于50 mm2/s的温度条件下进行脱水。根据表1的粘温性质测试,需要将此种原油升温至130℃以上,高温加热会使工艺处理系统的热负荷大幅增加,对海上平台加热设备投资和操作成本影响较大,因此,需要脱水实验探索较为合理的高温处理操作温度和处理停留时间。

图1 海上某稠油油田原油粘度随温度变化曲线

图2 海上某稠油油田原油和水的密度随温度变化曲线

表1 某海上稠油油田原油粘温性质

2 室内脱水实验

2.1 基本脱水规律实验

图3 不同含水率原油处理沉降时间随处理温度变化

稠油富含胶质、沥青质,原油密度大、粘度高、油水密度差小,油水分离较为困难。若完全依靠重力沉降脱水效率非常低,需要利用破乳剂的扩散和渗透作用实现稠油的高效热化学脱水。实验中,针对多种破乳剂进行筛选实验,确定了一种性能较优的破乳剂,针对破乳剂用量、脱水温度、沉降时间等因素,开展了稠油静态脱水实验。 在破乳剂用量为400 mg/L时,不同含水率原油处理沉降时间随处理温度变化如图3所示。由图3可以看出,稠油含水率低时脱水难度大,由25%~35%含水率脱除到6%~7%含水率,在70℃~90℃下需要沉降30多个小时,随着脱水温度的提高,油水分离效率有所上升。在110℃~150℃下,由25%~35%含水率脱除到6%~7%含水率,仅需要1.5 h~4 h。同时可以看出,在低温条件下,高含水原油脱水效率大大高于低含水原油,这与传统海上普通稠油脱水规律基本一致。因此,在工艺流程设定上需要考虑高含水原油在一级分离器低温条件下尽可能脱出自由水,二级分离器和电脱水器适当提高处理温度,减小油水分离所需的沉降时间,降低设备尺寸。

2.2 高含水率原油低温静态脱水实验

如果对高含水原油进行加热处理,会造成海上平台热负荷大幅上升,影响油田开发成本,因此,实验中主要考虑高含水原油在低温条件下的脱水。图4给出了不同处理温度下,高含水率原油静态脱水实验结果。由于稠油乳化比较严重,在温度较低时,油水分离困难,破乳剂也难以产生效果。比如处理温度为50℃时,初始含水率在55%~75%范围内,4 h沉降时间内,基本无法脱出自由水。当处理温度升高至70℃时,初始含水率在55%~95%范围内,30 min沉降时间,原油含水率可以降低到50%左右。初始含水率在85%~95%范围时,破乳剂浓度为100 mg/L;初始含水率在55%~75%范围内,需要适当提高破乳剂浓度到200 mg/L。海上类似稠油油田一般考虑热采开发,根据海上热采开发实施经验,注热后热采井温度一般在40℃~100℃范围内变化。热采井温度需要充分利用,必要的话需要考虑一定的加热设备,保证一级分离器在70℃左右,一级分离器出口含水控制在50%左右,破乳剂注入浓度在100 mg/L~200 mg/L之间。

图4 高含水率原油低温静态脱水实验

2.3 低含水率原油高温静态脱水实验

根据《原油电脱水设计规范》普遍认为原油含水率低于30%可以利用电脱水器进行油水分离处理,因此,针对初始含水率在35%~55%之间的原油在110℃~150℃开展静态脱水实验,破乳剂的加入浓度为200 mg/L~300 mg/L。如图5所示,当处理温度为110℃,破乳剂加入浓度300 mg/L时,35%~55%含水原油脱水至30%以下需要约90 min。当处理温度为130℃,破乳剂加入浓度300 mg/L时,35%~55%含水原油脱水至30%以下约需要60 min。当处理温度为150℃,破乳剂加入浓度300 mg/L时,35%~55%含水原油脱水至30%以下约需要30 min。经过能耗和设备尺寸的综合比较,建议考虑130℃处理温度,停留时间60 min作为二级分离器的设计参数。

图5 低含水率原油高温静态脱水实验

图6 30%以下含水率电脱水实验

2.4 电脱水实验

低含水率稠油乳化非常严重,脱水更加困难。经过试验条件筛选实验,在处理温度130℃,破乳剂浓度400 mg/L的条件下,针对5%~30%含水原油不同电场强度开展电脱水实验,结果如图6所示。由图6可以看出,含水率5%以下稠油脱水难度非常大,需要增加电场强度和延长停留时间来增加脱水效果。实验结果表明,在130℃处理温度下,破乳剂加入浓度400 mg/L,含水5%~30%原油在1.1 kV/cm电场强度下,停留时间90 min,含水率可以降至1.6%~3.0%。

3 结论

通过开展目标油田稠油的物性测试,基本脱水规律实验,高含水率原油静态脱水实验,低含水率原油高温静态脱水实验以及电脱水实验,获得了海上稠油高温脱水方案以及操作参数设置。通过实验数据的验证,认为通过适当提高处理温度,可以有效地降低稠油处理所需的停留时间,从而减小工艺处理设备的尺寸。结合目标油品的实验结果,认为一级分离器处理温度70℃左右,破乳剂浓度100 mg/L ~200 mg/L,停留时间30 min,可以将高含水原油含水率处理至50%。二级分离器需要将处理温度提高至130℃,破乳剂浓度300 mg/L,停留时间60 min,可以将低含水原油含水率处理至30%以下。电脱水器在130℃处理温度,破乳剂浓度400 mg/L,停留时间90 min时,可以将原油含水率处理至1.6%~3.0%。虽然高温脱水方法为海上平台稠油处理提供了解决方案,相对于陆上稠油大罐沉降脱水技术,大幅降低了设备尺寸,减少了平台甲板面积,但是该方法能耗较高,破乳剂用量较大,操作成本高。海上稠油处理仍亟需高效、紧凑、低能耗新技术的研究和应用。

[1] 寇杰, 杨文, 王秀珍. 稠油热化学脱水工艺参数优化研究[J]. 西南石油大学学报(自然科学版),2013,54(6):153-158.

[2] 蒋昌启, 朱建华, 刘红研,等. 超稠油化学降粘脱水技术[J]. 青岛科技大学学报(自然科学版),2005,26(2):109-113.

[3] 欧阳传湘, 左晨晓. 辽河油田超稠油脱水温度优化实验[J]. 新疆石油地质,2010,31(5):509-511.

[4] 李冬林, 方云, 罗立新. 高效稠油脱水工艺技术研究及应用[J]. 石油地质与工程,2008,22(6):121-123.

[5] 刘东明. 风城油田超稠油SAGD采出液高温密闭脱水技术[J]. 东北石油大学学报,2014,38(3):87-93.

[6] 宁甲清, 宋迎来, 赵伟, 等. 洼38稠油高温脱水现场试验[J]. 油田地面工程,1995,18(1):26-27.

[7] 刘玉丽. 稠油高温脱水工艺试验研究[J].油气田地面工程,2004,27(4):12.

[8] 李志国, 艾合买江·芒力克, 祝先贵, 等. SAGD超稠油采出液高温热化学沉降脱水[J]. 油气田地面工程,2015,38(5):12-14.

The Study on High Temperature Dehydration Method of Offshore Heavy Oil Field

ZHANG Ming, WANG Chun-sheng, ZHENG Xiao-peng, CHEN Jing-hua, LU Hong

(CNOOC Research Institute, Beijing 100028, China)

It is very difficult to separate the heavy oil and water. Generally, the tank settlement method is used to dehydrate water from oil in onshore oil field. However, the residence time is long, and the size of the equipment is very large. Because of the tight space on offshore platform, the onshore processing experience for heavy oil treatment cannot be used in offshore oil field. The method to reduce the equipment size must be considered. In the paper, the high temperature heavy oil dehydration experiment is carried out. The experimental results show that by appropriate increase in treatment temperature, the residence time can be effectively reduced. According to the experimental results, the processing parameters are recommended.

offshore platform; heavy oil; high temperature dehydration

1001-4500(2016)06-0074-04

2016-04-27

“十三五”国家科技重大专项“海上稠油高效开发新技术”(2016ZX05025)。

张 明(1981-),男,高级工程师。

TE56

A