300 kW非车载充电机现场检定系统的设计

2017-01-10郭晓丹李晓辉李磊梁彬赵庆来邓文

郭晓丹,李晓辉,李磊,梁彬,赵庆来,邓文

(1.国网天津市电力公司电力科学研究院,天津300384;2.长沙天恒测控技术有限公司,长沙410100)

0 引 言

随着世界产业转型升级,新能源电动汽车成为了世界关注的焦点。各国推广新能源汽车和加强充电基础设施建设,以应对气候变化,增加清洁能源使用并减少对石油的依赖。未来发展电动汽车VEG模式具有很大的市场潜力,安全快速的充电才能获得更多消费人群[1-2]。随之而来的技术瓶颈亟待突破如大倍率充电(50 kW)相关的关键技术:充电机(桩)计量检定、新型锂电池技术、供能系统等。其中,消费者对于充电机(桩)计费准确性尤其关注。

目前,IEC和ISO都在加速制定充电基础设施方面的国际标准,但是由于各国的电力基础不一样,所以各国所应用的标准也不同,充电桩检定方案无法统一。而在国内的电动汽车电能计量标准并不完善,尤其在实负荷电能计量方面几乎是空白。充电机固定安装以及户外集中建站使用,对后续检定和使用中检定带来了相当大的困难。若将充电机内置的计量单元取出送往实验室检定,又无法模拟外部环境以及实负荷测量对充电机电能计量的影响。

因此,充电机现场检定变得尤其重要,同时这对现场校验系统提出了更高技术要求:连接电网进行实负荷测试时,校验仪的电流回路中不能出现瞬时断路(如保护、一次换档等引起),同时仪器应具有强大的抗电流冲击能力;充电桩户外集中建站对设备的抗电磁干扰、适应温度变化等可靠性要求高。提出的300 kW电动汽车直流充电桩现场检定方案很好的解决了这些难题,为大功率电动汽车充电机现场检定提供了有效的测量方案。文中电动汽车非车载充电机(桩)简称充电机。

1 充电机现场检定系统原理

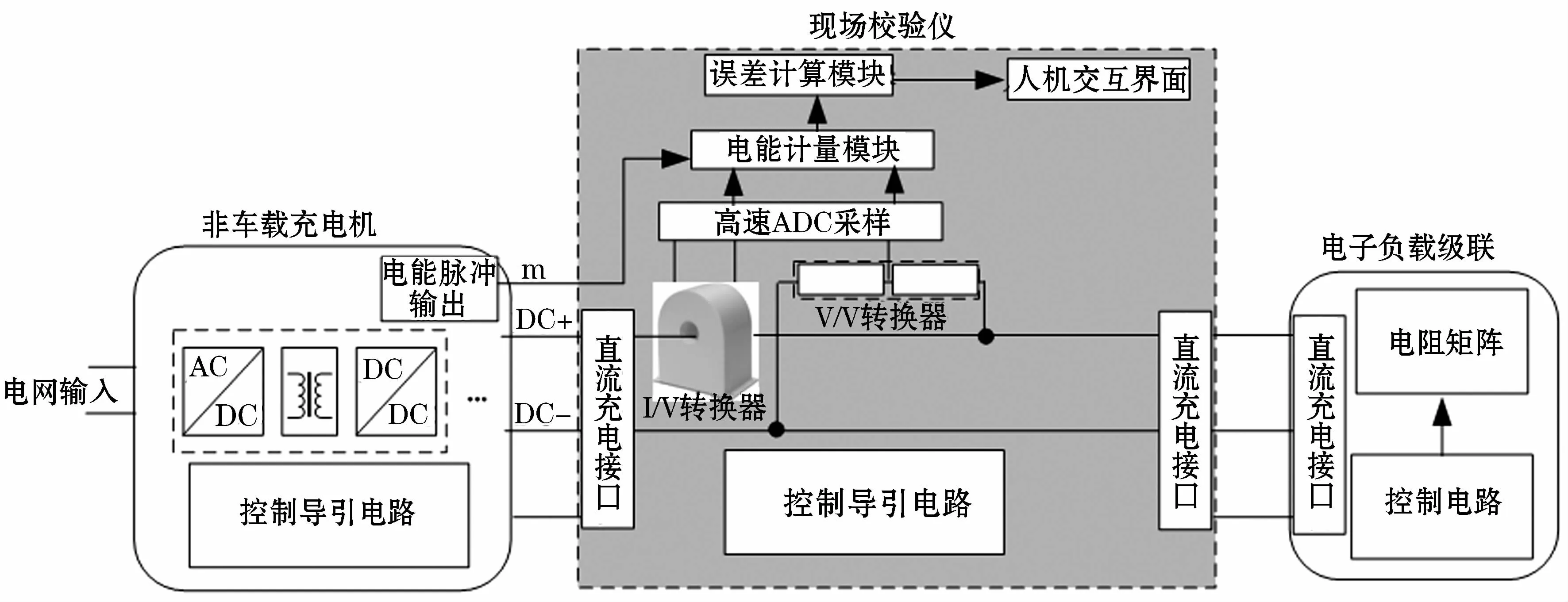

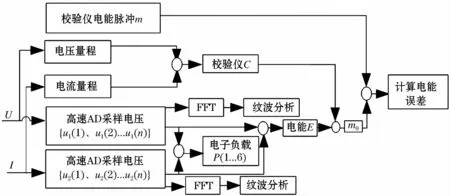

在充电机、现场校验仪和电子负载握手成功后,电网交流量经过充电机的AC/DC、DC/DC、滤波等处理后输出直流高电压和大电流至现场校验仪再连接电子负载形成一个检测回路,如图1所示。

图1 检定系统原理框图Fig.1 Principe block diagram of verification system

校验仪使用V/V转换器和I/V转换器实时测量直流电压和直流电流,再通过两路高速AD采样将电压和电流值发送至电能计量模块,同时采集充电机电能脉冲数计算电能误差[3]。

1.1 电能误差计算

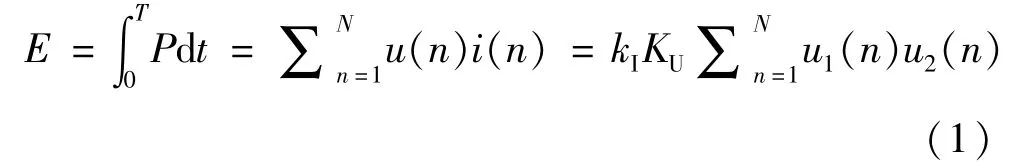

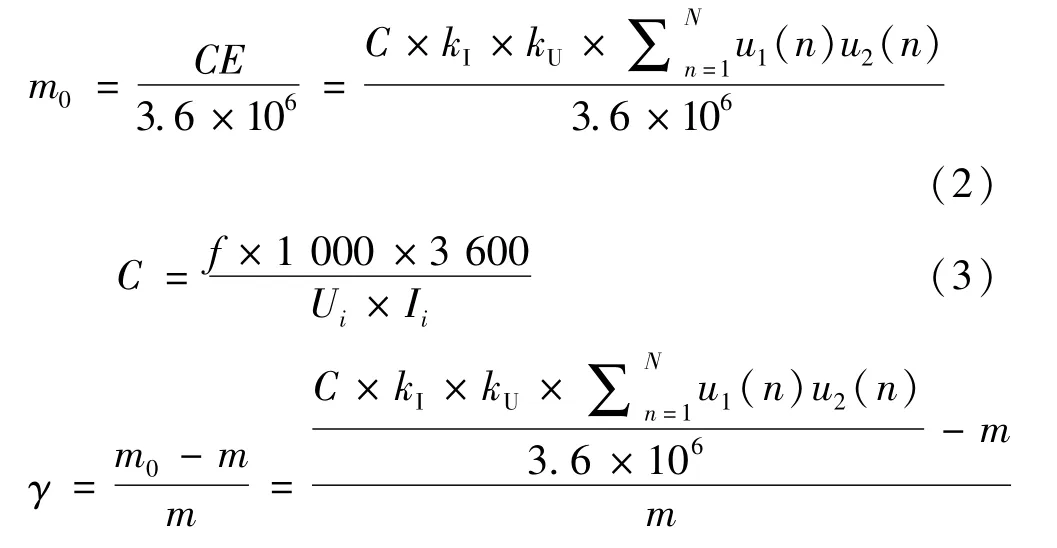

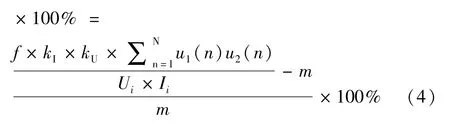

在计时时间T内,两路24位AD采集的电压序列为{u1(1),u1(2)…u1(n)},电流序列为{u2(1),u2(2)… u2(n)}[4],有:

式中P为校验仪测量功率值,W;E为校验仪测量电能值,Ws;kI为电流采样值与实际值间的转换系数,其大小由电流通道的硬件参数决定;kU为电压采样值与实际值间的转换系数,其大小由电压通道的硬件参数决定;T为选定的测量时间,s;N为AD对充电机输出的电压和电流采样的次数;n为采样序号。

式中m为实测脉冲数;m0为算定的脉冲数;C为校验仪电能脉冲常数,imp/kWh;其值随着电压电流量程改变而改变。Ui为校验仪电压测量量程;Ii为校验仪电流测量量程;f为标准电能脉冲频率60 kHz(高频)或6 Hz(低频)。

1.2 关键技术

现阶段直流大电压测量精度一般可达到0.02%技术水平。直流大电流测量精度一般为千分之几。大电流测量方法包括四线电阻法、直流互感器、直流比较仪、霍尔效应传感器法等。四端电阻法、霍尔效应传感器法、直流互感器测量精度一般在0.2%~0.5%达不到检定要求,比较仪测量可达到5 ppm/年的精度。本文中采用磁调制比较仪“挂”在充电机和负载间测量直流电流且无需换挡,抗电流冲击能力强,可靠性高。

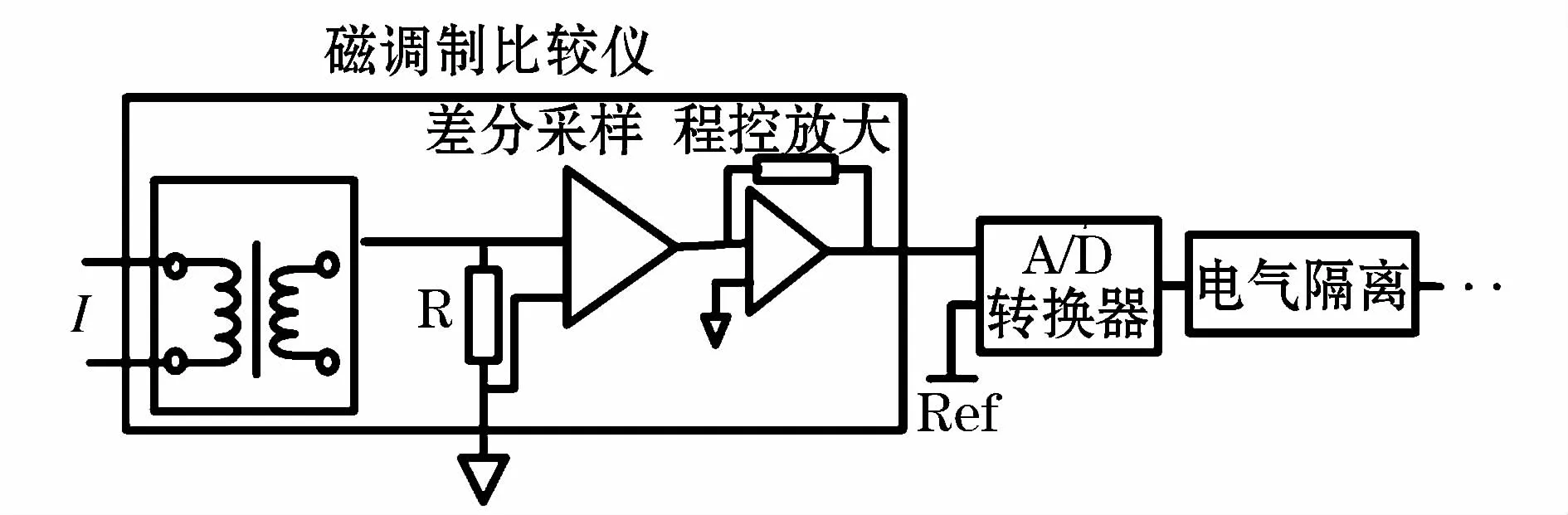

直流大电流经过磁调制比较仪后转换为小电流经过R进行差分采样输出直流小电压至程控放大器进行信号放大,再经24位AD采样芯片和电气隔离输送至FPGA进行数字处理[6]进而测量得到充电机电流。大电流测量模拟部分如图2所示。

图2 大电流测量电路Fig.2 Measurement circuit for large current

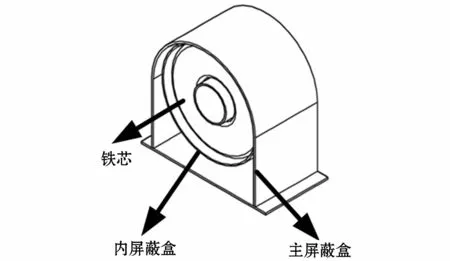

而磁调制比较仪准确性决定了电流测量的精度,其误差主要包括磁性误差和容性误差。由于充电机户外集中建站,存在大量的电磁干扰源,对比较仪抗电磁干扰能力是一个很大的挑战。本文中采用双层屏蔽技术,主屏蔽采用高磁通密度材料(FeSiAl),内屏蔽采用高磁导率材料(坡莫合金)进行屏蔽。先将比较仪铁芯安装在坡莫合金屏蔽盒中进行单独屏蔽后,再将内屏蔽盒和测试电路放置在主屏蔽盒内(见图3),可将误差减小至1×10-8。容性误差是由于绕组线匝之间、绕组与绕组之间以及绕组对地之间存在寄生电容和电位差使得它们之间产生相应的漏电流,可以采用静电屏蔽减小误差[5-6]。

图3 比较仪屏蔽盒Fig.3 DC comparator shielding box

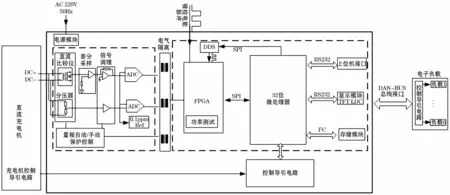

2 硬件设计

考虑到系统的实时性强采用最新架构32位嵌入式微处理器和FPGA加外围设计电路搭建的平台进行开发,系统硬件结构[7]如图4所示。

图4 系统硬件结构框图Fig.4 Hardware structure block diagram of system

2.1 电源模块

电源模块采用线性电源分别为数字部分和模拟部分供电,数字部分和模拟部分进行光耦隔离。模拟部分中电压和电流测量供电部分也相互隔离,减少系统之间各部分相互干扰,保证系统的高稳定性和精度。

2.2 数字部分

系统采用32位具有新架构的微处理器,具有强大的处理能力及丰富的接口,内置实时操作系统。微处理器有3个独立的USART接口,一个连接 TFT LCD,提供人机交互界面,工作时显示出整个系统的运行情况并通过LCD上的触摸屏与用户进行实时交互;一个通过RS232电平转换芯片与上位机提供连接接口;1个I2C接口,连接存储芯片来增加存储空间;2个SPI接口,分别同FPGA和DDS进行通信。FPGA实时测量功率并计数标准电能脉冲和被检电能脉冲,且控制电压电流量程切换和保护电路等。DDS模块产生标准电能脉冲。

数字部分实现流程如下[8]:微处理器通过控制引导电路[9]确认连接与电子锁,识别充电连接装置载流能力和供电设备供电功率,监测充电过程等。在充电时,FPGA实时测量充电机功率,将测量值传递至微处理器。微处理器根据《电动汽车非车载充电机检定规程》的相关规定,将直流功率计算出校验仪的电能脉冲,再由DDS模块(直接数字式频率合成)产生并输入至FPGA。每个电压和电流当前量程的满量程值对应的标准电能脉冲为60 kHz(高频)或6 Hz(低频)。测量开始后,在检测到充电机第一个电能脉冲开始计时并计数校验仪电能脉冲,当充电时间达到T后结束计数。FPGA将测量的标准脉冲数发至微处理器,由微处理器计算电能误差并显示。

2.3 模拟部分

系统实时测量充电机电流和电压并有可靠的保护控制电路模拟部分。保护电路:保护系统,当充电机产生的大电流和电压超过系统所能承受的范围时,产生报警信号通过微处理器控制蜂鸣器给用户发出报警,并自动断开测试回路;直流比较仪:将充电机产生的大电流按一定比例转换成小电流进行测试,最大测量300 A,转换比例300 A/1 V;分压器:将充电机两端的大电压转换为小电压进行测试最大测量1 000 V,转换比例1 000/1;差分采样:与精密电阻R一起将小电流信号转换成电压信号;信号调理:将两路电压进行信号调理;ADC转换器:将两路电压信号转换成数字信号通过隔离送到FPGA,校验仪采用温漂系数为 0.5 ppm/℃的 Ref,0.05 ppm/℃的 ADC,以保证温差较大时设备的长期稳定性。

2.4 电子负载

由于电动汽车蓄电池为容性负荷在充电过程中易产生谐波对电网造成污染,文中选用线性电阻箱作为电子负载进行检定。现场校验仪通过CAN-BUS总线控制输出功率负载如300 kW、150 kW、30 kW(10%Imax)进行测试。

3 软件设计

软件基于LabVIEW编写。本文详细介绍电能误差实现算法、协议一致性测试、人机交互界面单元[10]。

3.1 电能计量算法实现

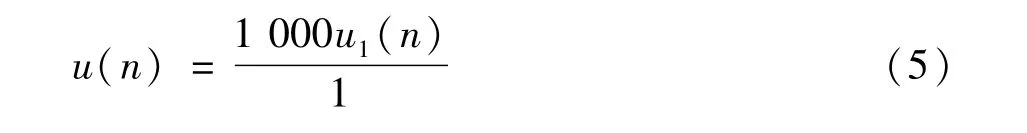

检定系统通过高速AD通道采集两路电压u1(n)、u2(n)。充电桩输出的电压 u(n)、电流 i(n)满足关系式(5)、式(6):

式中 u1(n)为电压通道AD采样的电压值;u(n)为充电机输出电压值;kU的值为1 000。

式中 u2(n)为电流通道AD采样的电压值;i(n)为充电机输出电流;kI的值为300。

检定程序逻辑图如图5所示,将测量的u(n)和i(n)代入式(2)中得到电能 E,根据 u(n)和 i(n)设置电压和电流量程计算C,将C、E代入式(1)算出m0,将测量的m和m0代入式(4)计算电能误差。除此之外系统对回路电压和电流进行FFT分析,测量回路电流和电压的纹波含量[8]。

图5 检定程序逻辑图Fig.5 Logic diagram of verification program

3.2 协议一致性测试

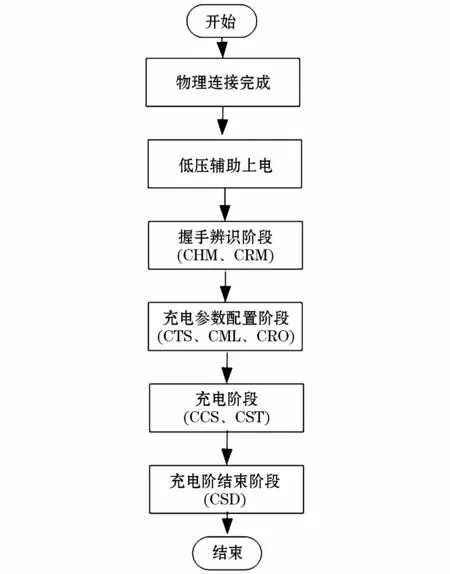

协议一致性测试是检测充电桩是否完全按规程GB/T 27930-2015《电动汽车非车载传导式充电机与电池管理系统之间的通信协议》制造,对充电机的整个充电流程进行检测检定流程见图6。

3.3 人机交互界面

人机交互单元操作界面及数据显示见图7,设计界面主要包括检定项目、检定结果显示、充电机状态显示。在测试过程实时显示测试结果及充电机当前状态,在突发情况下自动断开测试并报警安全可靠。测试结束后数据自动导出至EXCEL文件。

图6 协议一致性测试流程Fig.6 Protocol conformance test process

图7 人机交互界面Fig.7 Human-computer interface

4 检定系统的应用

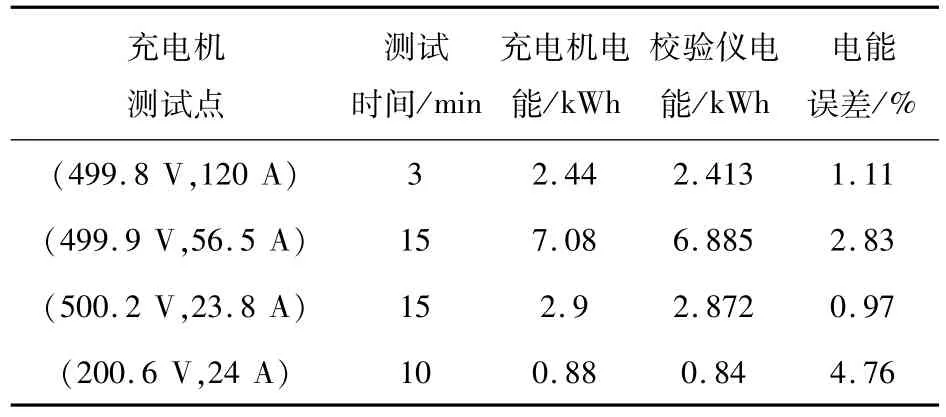

如图8所示,这套系统检定电动汽车一体式整车直流充电机的参数为:

(1) 电 源 类 型:TN-S;执 行 标 准:NBT 33001-2010;

(2)输出电压:DC 500 V;输出电流:DC 120 A;

(3)测试环境:温度:40℃;湿度:93%。测试数据见表1所示。

图8 现场检图Fig.8 On-site verification diagram

表1 充电机电能误差Tab.1 Energy error of off-board charger

从上表数据分析可知,充电机测量的电能值较现场校验仪测量值均偏大,特别是在小功率输出时电能误差最大。原因是充电机计费单元安装在交流侧而非直流侧,将充电机的本身的电能损耗算在了用户侧,增加用户充电费用,不利于公平结算。在小功率输出时,充电机效率低,损耗大导致测量的误差大。充电机电能计量单元应放置在图9所示的直流电能计量位置测试,才能建立一个公正的电能计量的系统,对电动汽车的推广具有积极作用[10]。

图9 充电机交直流电能计量对比Fig.9 AC-DC energymeasurement comparison of charger

5 结束语

提出的300 kW非车载电动汽车充电机检定系统,检定范围基本覆盖了当前市面的所有大功率充电机。文章对当前主流的充电机计量公平性提出了可行性建议,为突破大功率充电机关键技术提供了技术手段。该检定系统的应用为电动汽车充电设备的检定、电能量值传递体系的建立提供依据,保障了贸易结算的公正,推动了新能源电动汽车的发展。