涡旋式汽车空调压缩机动静盘重力铸造工艺、装备创新研究

2017-01-10武鹏飞吴培荣

武鹏飞,吴培荣

(马鞍山奥特佳机电有限公司,安徽 马鞍山 243121)

涡旋式汽车空调压缩机动静盘重力铸造工艺、装备创新研究

武鹏飞,吴培荣

(马鞍山奥特佳机电有限公司,安徽 马鞍山 243121)

基于重力铸造铝合金汽车空调压缩机动静盘的工艺落后、生产效率低、劳动强度大、劳动成本高等问题,文章针对上述问题和影响生产成本亏损的原因进行分析探究,提出将铸造过程中的人工开模、合模改造成机械自动开模、自动合模,同时将模具工艺由一模出一件修改成一模出四件,并且共用一套液压系统和电控系统驱动一套动盘和一套静盘模具的技改方案,以期有效提高机械化水平、减轻工人劳动强度、降低人工成本、提高生产效率、节约原材料。

汽车空调压缩机;动、静盘;重力铸造工艺;自动化控制;创新研发

涡旋式空调压缩机零部件——动、静盘生产线项目,因生产工艺、装备较为落后,导致生产成本居高不下。文章将介绍汽车空调压缩机动、静盘重力铸造工艺、装备的创新研发:由原来传统的手工、单工位操作,通过技改后,可实现多工位、半机械化、半自动化操作,达到提高工艺装备水平和机械化、自动化水平,减轻工人劳动强度,节约人力资源,进而降低生产成本之目的。

1 提高铸造铝合金汽车空调压缩机动静盘生产效率

1.1 影响因素

通过对影响铸造铝合金汽车空调压缩机动静盘生产效率的影响进行分析可知,其主要影响因素为:

(1)现有的铸造铝合金动、静盘生产线,工艺落后,采用原始的手工操作,效率低下,劳动力成本高,要想降低生产成本,必须转变生产方式,由劳动密集型向机械化、自动化模式转变,从高成本“人海战术”向科技加智能型战略过渡。

(2)机械设备原因:目前,铸造生产线所用的设备是焊接件工作台,每个工作台上放置2个浇注模,浇注、结晶后手工开模,并旋转螺杆顶出铸件,最后手工取出产品。只有通过技术改造,淘汰落后、陈旧的机械设备,提高技术装备水平,走创新增效之路,提高生产效率。

1.2 铸造生产线技改方案

在汽车空调压缩机铝合金静盘的铸造工厂内,传统浇注装置为手工合模、手工开模,且一套传统浇注装置上的模具内只有一个模腔即一模一腔。总之,现有浇注装置自动化程度低、工人劳动强度大、一次成型只能铸造一个铸件、原材料浪费明显、生产效率低。因此,急需改造传统的铸造生产线,将生产线向机械化、自动化、智能化方向转化。

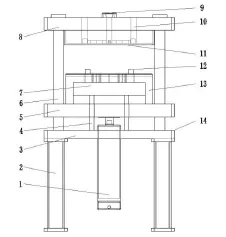

(1)汽车空调压缩机铝合金静盘的自动化浇注装置。为了解决传统人工合模、开模的技术问题,马鞍山奥特佳机电有限公司发明了一种汽车空调压缩机铝合金静盘的自动化浇注装置,如图1所示,该方案利用液压推杆替代手工合模、手工开模,从而使浇注过程自动化程度更高、工人劳动强度更小、生产效率更高。

图1 汽车空调压缩机铝合金静盘的自动化浇注装置图

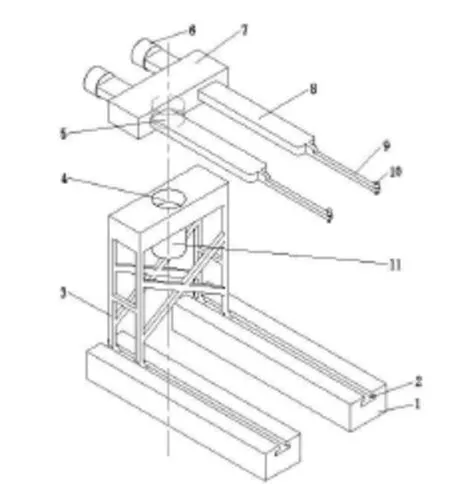

(2)铝合金动、静盘一模四腔成品铸件。传统铸造工艺普遍采用一模一腔即一个模具生产一个动盘或者静盘,因此为了提高生产效率马鞍山奥特佳机电有限公司研发了铝合金动、静盘一模四腔铸造工艺,但由于一模四腔成品铸件重量较大为4.5~5.5kg,这样给人工取件增加了劳动强度,降低了生产效率。故此为了降低劳动强度进一步提高生产效率,在研制基础上又增加了成品铸件辅助取件装置如图2所示,铝合金动、静盘一模四腔成品铸件辅助取件装置,包括滑动部分、旋转部分和取件部分。主要工作原理:滑动部分将取件部分移动到一模四腔成品铸件对应位置,之后由驱动装置顶起成品铸件再滑出模具,通过旋转部分将取出的成品铸件旋转带到预定工位即完成整个取件工作,从而有效了解决了人工取件劳动强度大的技术难点,提高了生产效率。

图2 铝合金动、静盘一模四腔成品铸件辅助取件装置的立体示意图

2 重力浇铸过程中的问题及改进措施

(1)没有设置警示、警报装置。在一模四腔的试用过程中,由于模具没有温度检测和警示功能:即当一模四腔的模具温度低于320℃就浇注的话,模具温度过低,铝水冷却速度过快,结晶速度快,铝水流动性差,从而影响补缩效果,进而出现缩孔、裂纹和冷隔缺陷;当模具温度高于340℃就浇注的话,模具温度过高,铝水冷却速度过慢,结晶速度慢,从而铸件冷却速度慢,进而严重影响工作效率,并存在烫伤、砸伤等安全隐患。

为了解决以上技术问题,马鞍山奥特佳机电有限公司研制了带有温度检测盒警示功能的空调压缩机动、静盘浇铸装置,在机架上的活动平台上方固定有下模,下模两侧各设置第一温度计,在上平台下方固定有上模,上模两侧设有第二温度计,上平台侧边固定有警报器、温度值显示单元和颜色显示单元,其中温度显示单元显示第一温度计和第二温度计所测得的温度值,颜色显示单元依据第一温度计和第二温度计两者中最低值落入的设定范围而呈现不同颜色。当温度值小于320℃时显示为红色、当温度值为320~340℃时显示为绿色、当温度值大于340℃时显示为红色。当单元显示为红色时可启动报警器进而提醒作业人员注意安全,减少成品铸件缺陷。

(2)静盘浇注用上模无预留螺纹孔。普通静盘浇注用上模底部没有根据成品静盘螺纹孔位置设置预留螺纹孔部件,在后续加工过程中要重新找基准在进行机加工螺纹孔。这样增加了重新找基准的工作。实用新型涡旋式汽车空调压缩机普通静盘浇注用上模底部增加了根据成品静盘螺纹孔位置设置的预留螺纹孔部件,后续机加工不需要重新找基准,解决了涡旋式汽车空调压缩机普通静盘浇注用上模底部没有根据成品静盘螺纹孔位置设置预留螺纹孔部件、后续机加工需要重新找基准的问题。

(3)加热棒加热不均匀,铸件结晶速度和模具冷却速度较慢。为铸造浇注装置提供辅助加热有两种类型,一种是传统的以火烤的形式、另一种是以加热棒作为加热介质进行加热,但是普通加热棒一般为直筒形,这样不仅加热不够均匀且热量容易浪费;为铸造浇注装置提供冷却的方式大多为空冷,这样铸件结晶速度和模具冷却速度较慢。

为了解决上述技术问题,本实用新型提出了一种用于汽车空调压缩机铝合金静盘浇注的模具,主要包括模具本体、限位件、模腔、浇口、浇道,它还包括模具本体两侧的槽、堵套、加热棒和循环冷却管,堵套和槽之间有空隙容纳加热棒和循环冷却管,循环冷却管内流动有循环冷却介质,所述加热棒和循环冷却管均为包裹住模腔的对称设置。该方案中加热棒和循环冷却管为包裹住模腔的对称设置,加热更加均匀且减少热量浪费、铸件结晶速度和模具冷却速度更快。

3 改进后铸造生产线工艺流程

在重力浇注过程中有较多因素影响自动程序的运行,自动程序设置为两段,在自动程序运行前,需将模具打开并清理干净,此为程序运行的原始状态,此时按下自动启动按钮,模具自动合模,合模同时模具顶出杆自动复位,并停止在合模状态,开始人工浇注。浇注完成后,由操作人员踩下设置在设备旁边的脚踏开关启动固化计时时间继电器。待设定的计时时间结束时,设备自动开模、并通过设置在动模背面的顶出杆将铸件顶出。铸件由人工取出并人工清理模具。清理完成后按下自动启动按钮,进入下一循环。单循环流程如下:自动启动→合模(顶杆自动复位)→人工浇注→踩下脚踏开关→固化计时→开模(自动顶出铸件)→人工取出铸件并清理模具。

由于固化时间较长,在一人同时操作多台设备时,可错开时间操作,达到错时开模取件。即第一台浇注机浇注完成、固化计时开始后可继续操作第二台浇注机、第三台浇注机,在第一台浇注机的固化计时时间内完成余下几台浇注机的操作,待第一台浇注机完成开模并顶出铸件后,回到第一台浇注机进行操作,提高生产效率。

4 产能计算分析

(1)产能计算。按照单台浇注计算每模按照4件、每小时循环次数按照20次、每天工作时间按照8h,一台浇注机一个班的生产产能为4×20×8=640只;如一天生产两个班,则一台浇注机一天的产能为4×20×16=1280只;如一天生产三个班,则一台浇注机一天的产能为4×20× 24=1920只;根据每天生产三个班的产能计算,每月工作30天,一年一台浇注机的产量是:1920×30×12=691200只。实际生产过程中,实际产能按照95%来计算。实际生产量可达到656640只,按照65.6万只来计算。如满足年产量580万只动盘、580万只静盘的产能,则需要18台设备与18套模具。

(2)投资预算。设备价格约为5.60万元/台×18台= 100.80万元;模具价格约为2.60万元/副×18副=46.80万元。

5 结语

通过对汽车空调压缩机动、静盘重力铸造工艺、装备的创新研发,将传统的手工、单工位操作转变为机械化、自动化、多工位操作,极大地提高了生产效率、降低了劳动强度。虽然新型铸造工艺有效降低了生产成本提高了企业的经济效益,但是在实践过程中仍存在着很多问题,经过对新型铸造工艺装备进行升级、改造后,进一步提高了产品质量,保证了生产的安全稳定性,为企业今后的可持续发展奠定了良好的基础。

Research on Gravity Casting Process and Equipment Innovation of Dynam ic and Static Plate in Air-conditioning Com pressor of Vortex Type Autom obile Noise Plate

WU Peng-fei,WU Pei-rong

(Maanshan OTT Better Mechanical and Electrical co.,LTD.,Maanshan,Anhui 243121,China)

Due to backward technology,low efficiency,high labor intensity and labor cost in dynamic and static plate of aluminum alloy automotive air conditioning compressor casting by gravity,thisarticle givesan analysis to the above-mentioned problemsand causesof theproduction cost loss,and proposesa seriesof technical reform plans in order to effectively improve the levelofmechanization,reduce the labor intensity ofworkersand labor cost,improve production efficiency,save rawmaterials.

automobile air conditioning compressor;dynamic and static plate;gravity casting process;automation control;innovative research and development

TB652

A

2095-980X(2016)08-0031-03

2016-07-19

武鹏飞(1962-),男,安徽马鞍山人,工程师,硕士研究生,职业经理人,主要研究方向:汽车空调压缩机及其关键零部件的生产、工艺技术、机械设备、模具以及相关课题的研究。