基于网络的弧焊过程多目标监测系统

2017-01-10高吉军闫志鸿陈树君

高吉军,闫志鸿,陈树君

(北京工业大学机械工程及应用电子技术学院,北京100124)

基于网络的弧焊过程多目标监测系统

高吉军,闫志鸿,陈树君

(北京工业大学机械工程及应用电子技术学院,北京100124)

设计了一套针对弧焊过程的多目标监测系统,该系统由电流电压传感器、下位机采集与处理系统、交换机、PC组成,通过组网的方式实现了一对多的在线监测。下位机采集与处理系统可以实时采集和处理不同焊接工位的焊接参数,并将结果上传至PC端,PC端的可视化界面同时监测多台焊机的焊接参数分析结果,对于有可能存在焊接质量问题的数据进行保存并预警,以提示工人改善焊接参数或操作手法,保证焊接质量。

弧焊;嵌入式系统;数据采集;TCP/IP

0 前言

焊接是一种重要的加工工艺,焊接质量直接影响着产品质量。对于一些应用于特殊领域的产品如锅炉等,工作过程中的高压环境对焊接质量是一个极大的考验,如果焊接质量存在缺陷,将会产生重大的安全隐患。

焊接过程中的电流电压参数作为重要的焊接参数,能够很好地反映当前的焊接过程质量,实时监测电参数具有重要的意义,目前的相关研究多采用这种方法。

尚恒采用下位机+PC的方式对焊机进行监控,数据传输方式采用ZigBee无线通信技术进行数据交互[1]。王艳清[2]针对单台焊机进行监测,通过下位机和PC实现数据的采集与监测,通讯方式采用TCP/IP协议。俞建荣通过单片机设计了一套针对CO2弧焊电源的实时监测系统[3]。许保磊采用数据采集卡实现数据的采集,通过Visual Studio.NET 2003作为软件的开发平台,实现对单台焊机的监测与分析[4]。齐艳娜、贾占远、张向奎等人都是通过数据采集卡和LabVIEW的方式进行数据的采集与分析,实现对单台焊机的在线监测[5-7]。

相较于采集卡进行数据采集的形式,本研究采用的嵌入式系统具有成本低、扩展性强等优点;而无线通信技术具有抗干扰能力弱、数据传输速度慢等缺点。为了能够更好地适应焊接过程的干扰性和复杂性,保证数据传输的精确性,设计了一套基于TCP/ IP的局域网数据交互模式。当前的研究中大多针对单台焊机进行实时监测与分析,而对于多台焊机同时监测和分析的研究较少,本研究通过组网的方式实现了一台PC对多台焊机进行监测与分析,同时针对目前碳钢焊接常用的CO2气体保护焊,开发了一套焊接稳定性检测算法。

1 弧焊过程多目标监测系统的构建

1.1 总体组成

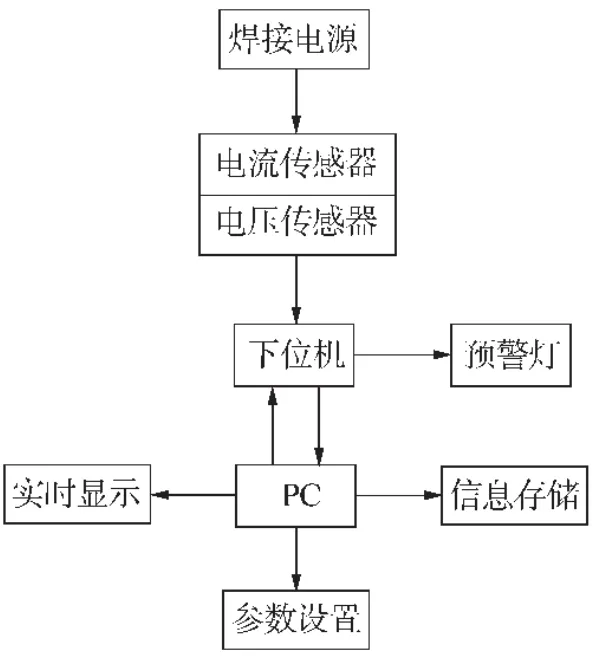

系统的总体组成如图1所示,包括电流电压传感器、以STM32为核心的数据采集与分析系统、交换机、工业PC、网络通信模块等几部分。

图1 弧焊过程多目标监测系统框图

1.2 嵌入式数据采集与处理系统

设计了一套以STM32为核心的嵌入式系统,主要功能包括焊接参数的实时采集与分析、与PC端的数据交互、预警灯的控制。

数据采集部分采用AD7606作为采集芯片,可以实现8路电压信号的同步采集,其输入电压为±10V,通过电流电压传感器将焊机电压缩小12.8倍,通过电流传感器将电流转换为电压信号,缩小100倍。采用这种方式能够实现一套嵌入式系统对四台焊机的实时监测。

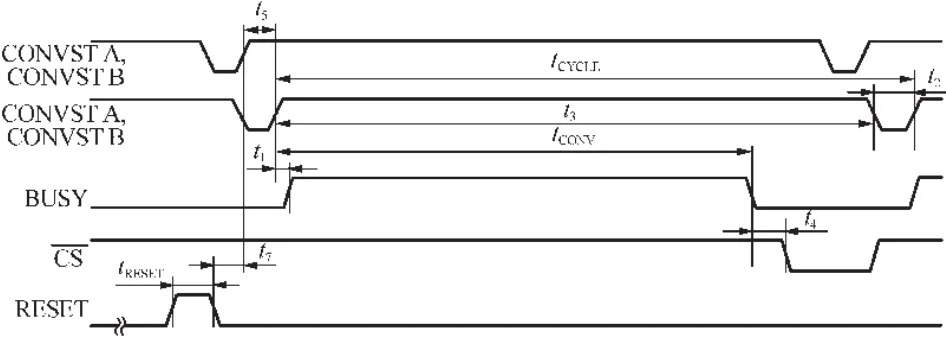

模数转换时序如图2所示。STM32发送PWM脉冲,为AD7606提供转换开始指令,AD7606识别脉冲上升沿判断模数转换开始时刻,当AD7606开始进行模数转换之后,拉高BUSY引脚来禁止STM32读取数据,当转换完成之后BUSY引脚复位,这时STM32通过给AD7606的RD引脚发送数据读取指令,使AD7606将转换完成的数据输出到16位的引脚上,STM32读取16位引脚的数值并将数据保存在数组内,通过AD7606与STM32的协调工作,实现模拟量到数字量的转换。

图2 模数转换时序

数据分析部分通过STM32完成。本研究的多目标监测系统需要多台嵌入式系统与PC进行数据交互,为提高数据交互速度,采集到的电参数均在嵌入式系统完成数据分析工作,减小了与PC交互的数据量,提高了系统的响应速度。

数据传输的硬件部分采用W5500芯片。W5500是一款嵌入式以太网控制器,可以为嵌入式系统提供更加简易的以太网链接方案,支持TCP、UDP等协议,提供了SPI(外设串行借口)通信接口。STM32将采集到的数据通过分析处理后经SPI传输至W5500,W5500将接收到的数据打包处理后通过TCP通信协议传输至PC,同时也可以将PC发出的设置指令传输到STM32。

预警功能可以预警提示错误的焊接参数。当前工业化生产中,依然大量的采用人力进行焊接,由于焊工焊接水平的差异,同时还存在焊工为提高焊接速度、私自调大焊接电流电压的情况,都会为焊接质量带来安全隐患。STM32将焊接参数与PC设置的标准参数进行比较分析,如果焊接参数存在错误,STM32将会控制预警灯闪烁,提示工人修改焊接参数。

1.3 上位机可视化界面

PC可视化界面是基于Visual Studio 2008编写完成的,其主要功能包括数据传输、嵌入式系统的参数设置、实时显示以及实时保存。

数据传输部分采用基于TCP/IP的网络通信协议,相较于UDP协议,TCP/IP通信协议具有数据校验功能,一旦数据传输过程中出现错误,将对错误数据进行重新传输,保证了数据传输的精确性。焊接现场存在很大的干扰,采用TCP/IP通信协议能够很好的应对焊接过程中复杂的干扰环境,保证数据传输的准确性。

设置部分可以设置嵌入式系统的工作参数,设置采样频率、电压阈值、电流阈值等信息,PC的设置参数通过网络通讯的方式发送到嵌入式系统。焊接过程中,多台焊机同时工作的情况普遍存在,不同的焊接方式其焊接参数也不尽相同,设置部分可以针对单台焊机的焊接方式分别设定,实现了一对多的设置功能。

实时显示部分可以实时显示当前的焊接参数,方便操作人员了解当前每台焊机的工作模式,发现异常及时处理,保证焊接质量。

1.4 网络通讯与组网方式

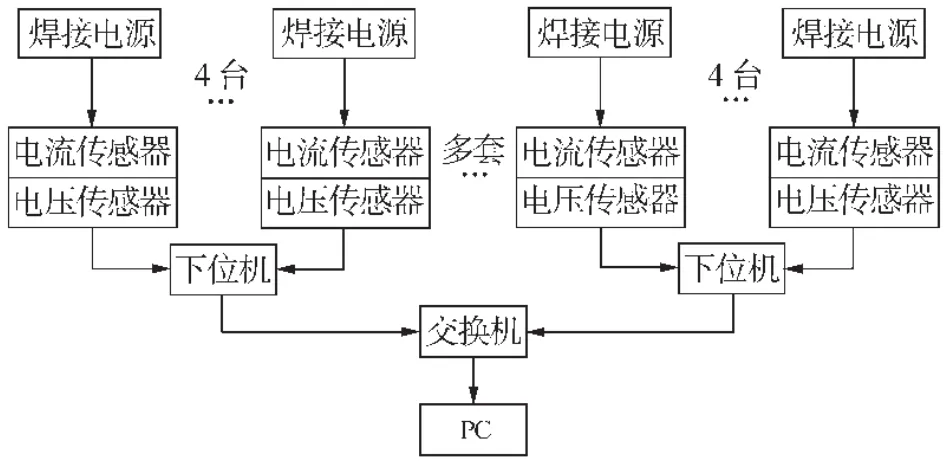

网络通讯和组网如图3所示。

图3 网路通讯与组网框图

监测系统能够实现一对多的实时在线监测,每套嵌入式系统可以同步采集8路信号,而焊接过程中的电信号包括电流、电压两种信息,一套嵌入式系统可以实现对四台焊机的实时监测。多套嵌入式系统通过组网的方式形成一个局域网,在这个局域网内同时存在多套嵌入式系统,不同的嵌入式系统通过交换机与PC进行连接,通过这种方式,实现了一台PC对多台焊机的实时监测。

PC与嵌入式系统通过TCP/IP协议进行数据交互,PC为客户端,嵌入式系统为服务器,客户端和服务器分别新建套接字并绑定本地IP地址,这时服务器进入监听模式,客户端发送连接请求,当服务器接收到连接请求后完成服务器与客户端的连接,客户端与服务器可以进行数据的相互传输。客户端与服务器端的IP地址需要保持一致才能实现连接,多台服务器的IP地址均一致,为了区分不同的服务器,本设计通过改变服务器的套接字来实现客户端对服务器端的识别。

数据传输过程中会出现多台服务器与客户端数据交互的情况,为了防止服务器之间数据的干扰,通过客户端发送校验码的形式来发送数据请求。不同的服务器数据发送校验码不同,服务器通过接收上位机发送的校验码并与自身的校验码进行比对,比对一致后方可通过局域网向客户端发送数据,客户端通过依次发送不同服务器的校验码来实现服务器数据的识别,通过这种方式规避了多台服务器数据传输所引起的数据错乱现象。

2 CO2气体保护焊焊接参数

针对CO2气体保护焊短路过渡开发了一套焊接参数实时在线分析算法,主要对短路过渡焊接的稳定性进行评价,分析内容包括平均电流、平均电压、短路时间、燃弧时间、短路周期、燃弧能量、短路峰值电流。

实验在低碳钢Q235上进行,保护气体为CO2,气体流量10 L/min,采用钢焊丝JM-56,焊丝直径0.8 mm,行走速度0.6 m/min。

短路过渡分析算法在嵌入式系统上运行,然后将计算结果经过网路上传至PC,以减少传输的数据量,当多台嵌入式系统同时工作,避免数据堵塞。

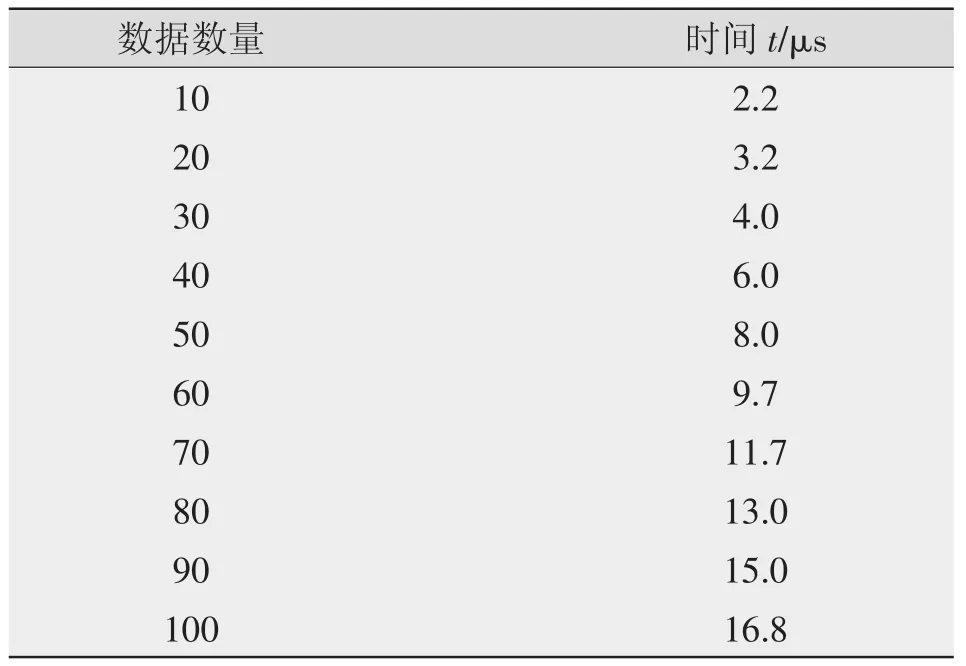

为保证嵌入式系统的正常运行,防止嵌入式系统在数据分析过程中占用过多的资源,本研究通过对10~100组数据的一次均值与方差运算的占用时间进行了模拟分析。

模拟过程中,数据在进行分析之前,通过上拉单片机PC0引脚开始计时,当运行结束之后对PC0引脚进行复位,通过计算高电平的时间获取一次均值与方差的运算时间,具体实验数据如表1所示。实验发现,每100组数据进行方差和均值运算所需的时间仅为16.8 μs,而本研究在对焊接进行分析时,方差和均值以10为周期进行了平滑移动统计,不会占用嵌入式系统太多的资源。

表1 方差与均值时间数据

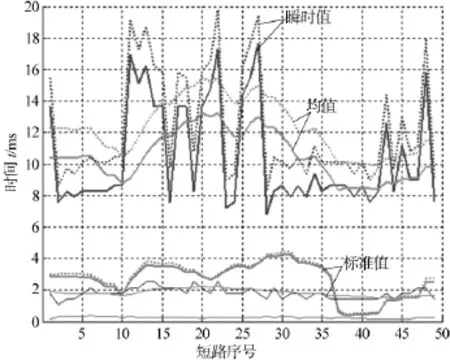

2.1 短路周期的实时分析

分析采集到的电压信号,可以得到电压信号的上升沿和下降沿。首先在PC端的可视化界面上设置上升沿或者下降沿的扑捉电压值,嵌入式系统根据设定电压对采集到的电压信号进行比较分析,相邻的两个电压数据中,如果前一个电压数值小于设定电压,而后一个电压数值大于设定电压,那么这个位置便是所需要的上升沿时刻;同理如果前一个电压数值大于设定电压,而后一个电压数值小于设定电压,这个位置就是所需要的下降沿时刻。焊接过程中的噪声会对采集算法产生干扰,为此对每次监测到电压燃弧峰值时刻做一标志位,只有在满足的标志位同时满足以上算法时才能获取上升沿或者下降沿。通过这种方式保证了一个周期中只获取一个上升沿和一个下降沿。

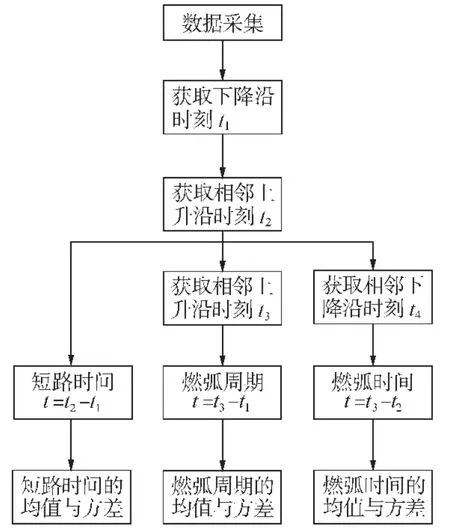

时间参数流程如图4所示。在捕捉到第一个下降沿之后,嵌入式系统的定时器开始计时,此时记为t1;当捕捉到相邻的上升沿后对此时刻进行标记,记为t2,t2与t1的时间间隔为短路时间;当捕捉到下个上升沿之后记为t3,t3与t2之间的时间间隔为燃弧时间,t3与t1的时间间隔为燃弧周期。

图4 时间参数流程

嵌入式系统对100组燃弧周期中的时间参数作均值和方差处理,将处理后的数据通过局域网传输至PC的可视化界面进行实时显示与保存。时间参数的均值可以反映当前的焊接状态,而每个焊接参数的方差可以反映当前焊接的稳定程度。

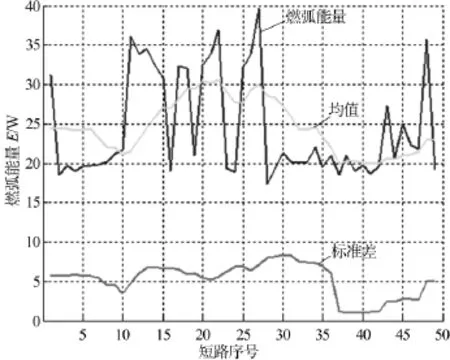

2.2 燃弧能量的实时分析

燃弧能量大小决定了短路时熔滴的大小,进而影响熔滴过渡过程,也会影响整个焊接过程的稳定性。本研究对每个短路周期内的燃弧能量进行了计算,并进行统计分析。

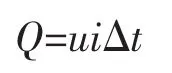

燃弧时间能量分析流程如图5所示,瞬时能量是指燃弧过程中每个时间点的能量输入,其计算公式为

式中u和i为某一相同时刻电压和电流的瞬时值;Δt为数据采集的时间间隔。从而可以计算出某一时刻的能量输入瞬时值。通过对燃弧时间内的能量输入的瞬时值作积分处理能够获得这个燃弧周期内燃弧能量的输入值。

图5 燃弧时间能量分析流程

在捕捉到电压上升沿后,焊接进入燃弧阶段,这时开始分析燃弧能量的输入,当检测到下降沿后结束。和时间参数的分析相同,100个周期做一次燃弧均值和燃弧方差的处理,同样通过局域网传输至PC的可视化界面进行实时显示与保存。

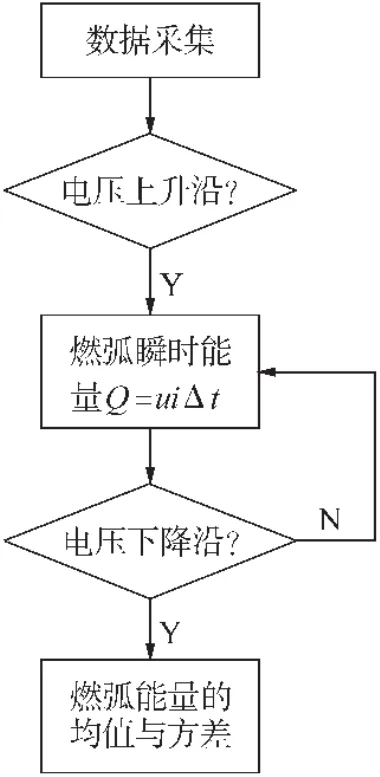

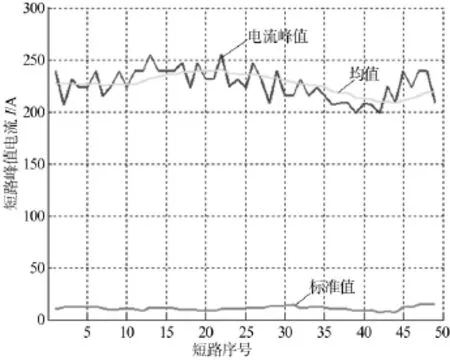

2.3 短路电流的实时分析

短路过程中,熔滴开始接触熔池,此时弧压迅速减小,而电流迅速增大,当短路过程结束后,弧压迅速升高,电流也迅速减小。在短路过程中,通过数据分析可以得到峰值电流大小以及电流的变化率,对相邻的电流数值求差值,并除以采样时间便可得到电流的变化率。

短路过程中峰值电流的计算流程如图6所示,当检测到下降沿后,嵌入式系统首先比较相邻的两组电流,如果I(i)>I(i+1),则令I(i+1)=I(i),之后依次比较分析,当检测到上升沿后比较结束,这时最后一个I(i)便是峰值电流。

同样,每100个周期分别对峰值电流和电流变化率做均值以及方差处理,在PC可视化界面进行实时显示与保存。

图6 峰值电流分析流程

3 试验结果

针对弧焊过程,开发了一套在嵌入式系统中分析CO2气体保护焊稳定性的算法。为了验证该算法的可靠性,将分析结果在PC上进行模拟试验,模拟实验方差和均值以10为周期进行平滑移动统计,即每产生一次短路,统计其前10个周期。

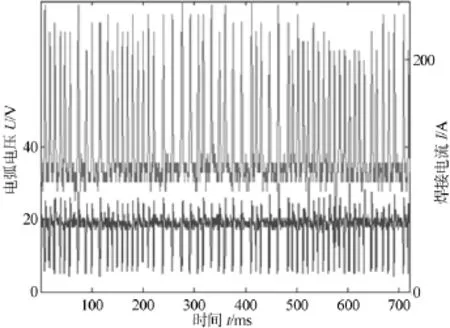

在PC上采用嵌入式算法对CO2气保焊进行模拟的电流电压波形如图7所示,上半部分为电流波形,下半部分为电压波形。直接观察这些波形,无法得到希望获取的信息,如燃弧能量等,嵌入式系统通过对电流电压信号进行分析,分析后的数据绘图如图8~图10所示。

图7 电流电压波形图像

图8 时间参数

图9 燃弧能量

图10 峰值电流

由图可知,焊接过程中的电参数、能量参数以及电流参数之间存在很强的相关性,通过对均值和标准差的研究,可以直观地反映当前焊接的稳定性。通过在PC上对嵌入式系统的数据分析算法进行模拟,验证了嵌入式系统算法的可行性。

4 结论

(1)设计了一套针对弧焊过程的多目标监测系统,该系统由电流电压传感器、下位机采集与处理系统、交换机和PC组成,通过网路通讯的方式实现了一对多的在线监测。

(2)通过嵌入式采集与数据处理系统,可以实现焊接参数的实时采集、分析与上传,实验结果表明了系统的实时性和可靠性。

(3)针对CO2气体保护焊,开发了过程稳定性处理算法,实现对短路时间、燃弧时间、短路周期、燃弧能量及短路峰值电流的实时统计分析,为CO2气体保护焊过程稳定性分析与监控提供了条件。

[1]尚恒.基于无线通信技术的弧焊设备与过程在线监测研究[D].上海:上海交通大学,2009.

[2]王艳清,宋永伦.基于无线通信技术的弧焊设备与过程在线监测研究[D].北京:北京工业大学,2009.

[3]俞建荣.基于特征参数的CO2弧焊电源的实时监测与评价[J].电工技术学报,2001,16(5):73-76.

[4]许保磊.弧焊过程监测及分析系统[D].吉林:吉林大学,2009.

[5]齐艳娜.电弧焊接过程质量监测系统[D].黑龙江:哈尔滨工业大学,2009.

[6]贾占远.电弧焊工艺参数监测及分析系统研究[D].吉林:吉林大学,2006.

[7]张向奎.弧焊过程的网络化监测与管理系统亚牛[D].江苏:南京航空航天大学,2006.

Multi-objective monitoring system based on network for arc welding process

GAO Jijun,YAN Zhihong,CHEN Shujun

(Department of Mechanical Engineering&Applied Electronics Technology,Beijing University of Technology,Beijing 100124,China)

Designed a set of multi-objective monitoring system for the arc welding process.The system consists of current and voltage sensor,control system,switch and PC.This paper achieved multi-objective on-line monitoring by local area network.The control system acquired the welding parameters of different welding stations in real-time,and transferred the parameters to the PC.And then the visual interface of the PC displayed the analysis results.When welding parameter error,the monitoring system would alarm through the alarm lamp in welding position.The monitoring system could greatly improve the quality of welding.

arc welding;embedded system;data collection;TCP/IP

TG434.5

A

1001-2303(2016)12-0053-06

10.7512/j.issn.1001-2303.2016.12.12

献

高吉军,闫志鸿,陈树君.基于网络的弧焊过程多目标监测系统[J].电焊机,2016,46(12):53-58.

2016-03-31

高吉军(1990—),男,山东沂南人,在读硕士,主要从事嵌入式系统、机电控制以及机械视觉的研究。