反应堆用 SiC 陶瓷基复合包壳材料研究进展

2017-01-10陆浩然

陆浩然,张 明

(中国核科技信息与经济研究院,北京 100048)

反应堆用 SiC 陶瓷基复合包壳材料研究进展

陆浩然,张 明

(中国核科技信息与经济研究院,北京 100048)

核燃料元件的包壳材料是反应堆安全的重要屏障。随着核动力反应堆向高燃耗、长燃料循环寿命、高安全性趋势的发展,传统Zr合金包壳材料因其铀燃耗极限(62 MW·d/kg)、高温腐蚀、氢脆、蠕变、辐照生长、芯/壳反应等缺陷,已不能满足未来第四代核能系统燃料元件对包壳材料的苛刻要求。SiC因其更小的中子吸收截面、低衰变热、高熔点及优异的辐照尺寸稳定性等优点,以SiC为基体的陶瓷基复合材料成为新一代包壳材料研究的热点。结合SiC的晶体结构、热物理特性,对其在第四代核反应堆包壳材料中的设计思路、中子辐照效应、热-力性能、与UO2的化学反应等进行了概述,对SiC基复合材料在未来核能领域的应用前景进行了展望。

碳化硅;包壳材料;反应堆;中子辐照;研究进展

燃料元件的包壳须能保护燃料使其不受冷却剂的化学腐蚀与机械侵蚀,并防止裂变产物进入冷却剂回路。核反应堆用包壳材料须满足如下要求:1)较小的中子吸收截面;2)在冷却剂与裂变气体内外压力双重作用下,须具有良好的机械稳定性;3)中子辐照下的尺寸稳定性;4)与裂变产物之间的反应惰性;5)良好的耐水腐蚀性;6)低蠕变速率;7)较高的抗燃料芯块/包壳反应能力。

锆合金作为燃料元件的包壳材料,在几乎所有的商业压水堆核电站中应用。然而随着核能技术的不断进步,换料周期的延长以及对反应堆安全问题的日益重视,要求燃料棒铀燃耗在75 MW·d/ kg下仍能可靠运行,特别是2011年日本311福岛核事故中的氢爆(灼热蒸汽与锆合金包壳接触产生大量氢气)造成的大量放射性产物遗漏之后,采用新型包壳材料, 提高堆芯安全系数,提高堆芯熔点,增加燃耗,降低一回路污染物,降低堆芯对工作人员的辐射剂量,成为国内外研究的热点。

1 SiC物理性能及晶体结构

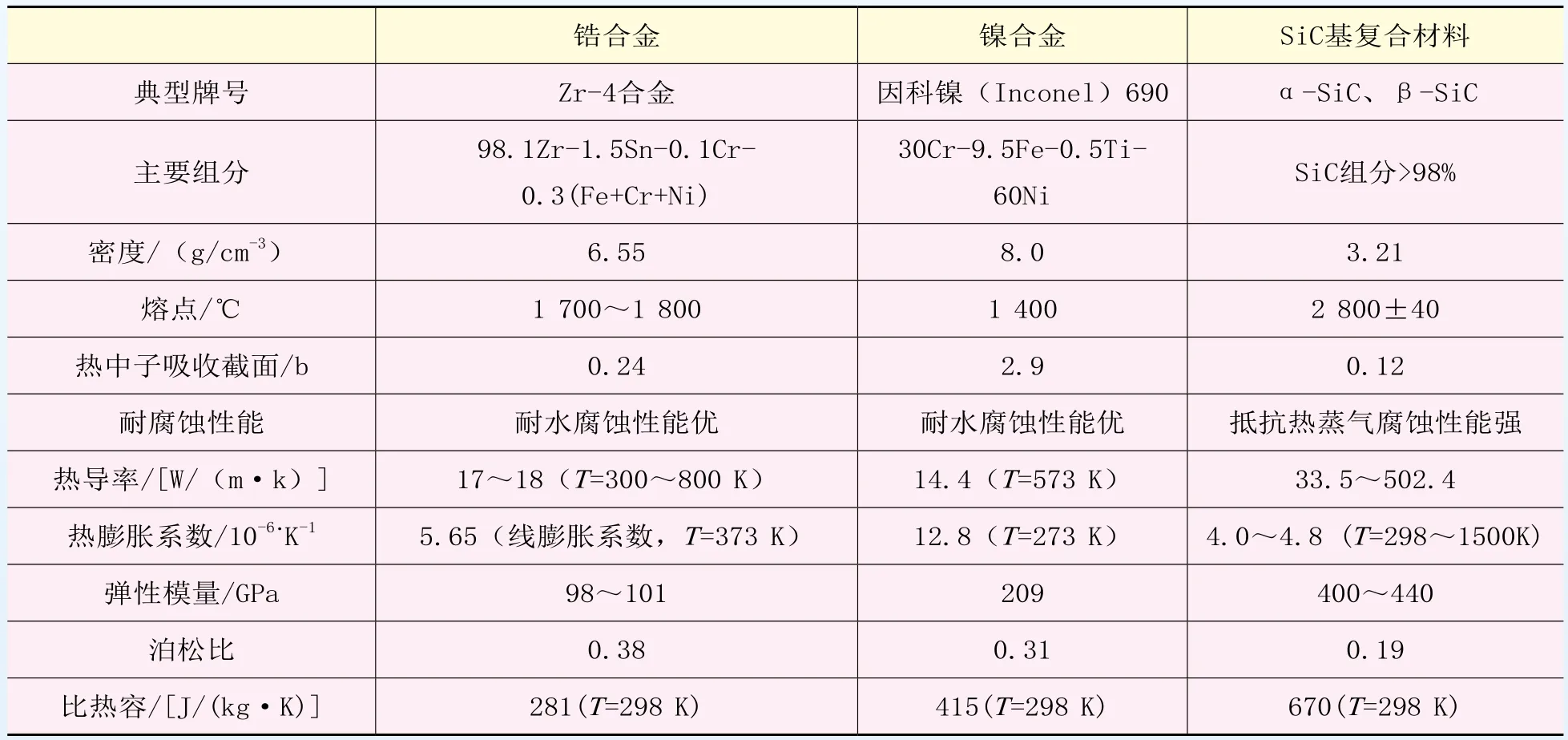

碳化硅(SiC)以其高熔点、较小的中子吸收截面、高热导率、高温稳定性、高机械强度、良好的中子辐照稳定性以及耐腐蚀等优点成为新型燃料包壳的候选材料,表1列出了典型包壳材料锆合金、镍基合金及碳化硅陶瓷的基本物理特性。

SiC主要有两种晶型:立方晶系的β-SiC和六方晶系的α-SiC。β-SiC为低温型,合成温度低于2 100 ℃,它属于面心立方(FCC)闪锌矿结构。α-SiC为高温稳定性,它有多种变体,其中最主要的是4H、6H与15R等。尽管SiC存在多种变体,且晶格常数各不相同,但其密度均接近。β-SiC的密度为3.215 g/cm3,各种α-SiC的变体的密度基本相同,为3.217 g/cm3。β-SiC在2 100 ℃以下是稳定的,高于2 100 ℃时β-SiC开始转变为α-SiC,但转变速度很慢,2 300~2 400 ℃时转变迅速,β-SiC向α-SiC的转变是单向的,不可逆。在2 000 ℃以下合称的SiC主要为β型,在2 200 ℃以上合成的主要为α-SiC,而且以6H为主。15R变体在热力学上不稳定,是低温下发生3C—6H转变时生成的中间相,高温下不存在。

图1为典型的面心立方β-SiC晶体结构示意图。碳化硅晶格的基本结构单元是共价键合[SiC4]和[CSi4]配位四面体,这些[SiC4]和[CSi4]四面体相邻层的底部可以是互相平行或反平行结合,这些四面体共边形成平面层,并以顶点与下一叠层四面体相连形成三维结构。当在c轴方向上结构单元层呈不同堆垛顺序时即产生SiC不同变体。

表1 典型包壳材料锆合金、镍基合金及碳化硅陶瓷的基本物理特性Table 1 Physical parameters of typical fuel cladding materials of zirconium alloy, nickel-base alloy and SiCf/SiC composites ceramics

图1 面心立方β-SiC晶体结构示意图Fig.1 Crystal structure of FCC β-SiC a=4.34·A;V=82.2·A3; space group: F-43m。

2 SiC包壳材料研究进展

2.1 SiC包壳材料的结构设计

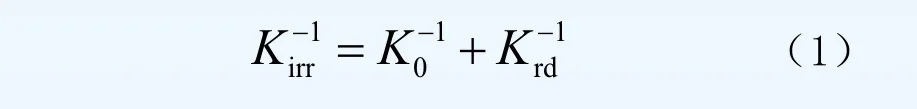

为实现核电站更高的功率密度,提高燃料可靠性,避免丧失冷却剂事故(LOCA)造成的危害以及推动高燃耗燃料的应用,由美国商用燃料棒供应商(CTP)、电力研究院(EPRI)、圣戈班结构陶瓷研究所、橡树岭国家实验室(ORNL)、麻省理工学院(MIT)等五家研发机构提出了三层碳化硅包壳概念。

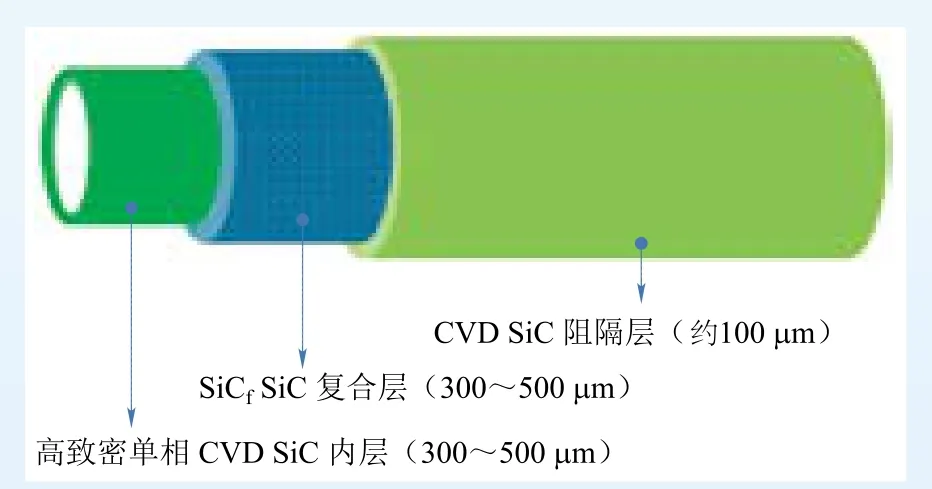

如图2中所示:最内层为采用化学气相沉积法(CVD)制备的高致密度(接近理论密度3.21 g/cm3)纯SiC,其厚度为300~500μm,该层能够提供足够的气密性,进而阻止裂变产物的溢出;次外层为采用化学气相渗透(CVI)新型工艺制备的SiCf/SiC复合材料(如图3所示),其厚度为300~500μm,该层能够提供高机械性能及良好的断裂特性,进而能够防止复合包壳管发生灾难性的服役失效;最外层为采用CVD工艺制备的SiC阻隔层,该层厚度约100μm,喷涂在SiCf/SiC复合材料表面,能够提高整个包壳材料的抗腐蚀性能。

2.2 SiCf/SiC复合包壳材料的中子辐照效应

中子辐照后碳化硅材料的热导率、热膨胀系数等热物理性能的变化,会影响燃料自身及包壳与燃料界面间的热传导,以及包壳材料中热应力的积累、燃料肿胀、燃料芯块熔裕度变化等安全问题。

辐照对陶瓷热导率的影响采用Snead的缺陷热阻模型[3]:

图2 典型SiC基复合包壳材料的三层结构示意图[1]Fig.2 Typical structure of triplex SiC composite cladding

图3 (a)三层结构型SiCf/SiC复合材料的背散射电子围观形貌以及(b)SiCf/SiC复合中间层的微观形貌[2](PyC表示高温石墨界面相)Fig.3 SEM microstructures of the SiC triplex tube and back scattered electron images showing microstructures of (a) a monolith SiC inner layer and (b) a Tyranno SA3 reinforced SiCf/SiC composite layer

Katoh的研究表明[4],SiCf/SiC复合包壳材料的热导率在中子辐照(5.8dPa)下,随着环境温度的升高呈略微的下降趋势。因制造过程中引入的缺陷热阻对温度的非敏感性,进而造成辐照SiCf/ SiC复合包壳材料热导率与温度的弱相关性,如图4(a)中所示。中子辐照对SiCf/SiC复合包壳材料热膨胀系数产生非常小的影响,如图4(b)中所示。中子辐照对SiCf/SiC复合包壳材料的热物理性能产生微弱的影响,赋予了SiCf/SiC复合包壳材料优良的中子辐照稳定性。

即使经过中子辐照后,尺寸发生了轻微的变化,但SiC陶瓷材料具有自修复功能。Mohd等[6]研究了高纯立方SiC陶瓷经中子辐照后的恢复行为,当退火处理温度低于1 223 K时,接近75%的尺寸恢复机制是由C、Si“弗兰克尔缺陷对”的复合引起的,耦合后的点缺陷簇不再发生长程迁移是尺寸恢复的关键。当退火温度处于1 323~1 523 K之间时,复合后的C、Si“弗兰克尔缺陷对”部分被轻微分离,并且间隙原子Si发生长程的迁徙,这种空位的迁徙在1 523 K附近受到限制,退火热处理从室温至1 673 K,SiC陶瓷材料的辐照尺寸变化率从1.2%恢复到接近中子辐照前尺寸,如图5所示。

图4 (a) 中子辐照对2D SiCf/SiC复合材料热导率以及(b)热膨胀系数的影响[4-5]Fig.4 (a) Through-thickness thermal conductivity of neutron-irradiated 2D SiCf/SiC composites as a function of measurement temperature. (b) Effect of neutron irradiation on linear thermal expansion of 2D SiCf/SiC composites. Orientation of composite samples was in-plane along one of the fiber

2.3 SiCf/SiC复合包壳材料的力学性能

对SiCf/SiC复合包壳材料进行轴向拉伸室温载荷试验,样品的杨氏模量为400 GPa,从样品断裂面的围观形貌可以发现,碳化硅纤维从高温石墨界面相中的拔出效应(如图6所示),纤维的拔出有利于SiCf/SiC复合包壳材料断裂韧性的提高。因此,在CVI制备工艺过程中,增加沿轴向载荷应力方向上的SiC纤维体积分数,是提高SiCf/ SiC包壳材料拉伸强度及断裂韧性的有效途径。

Kim[2]等研究者对核燃料包壳材料SiC三层结构管的环箍强度进行了系统试验,当拉伸应力载荷卸载后,最内层的高致密纯SiC出现裂纹,但裂纹扩展遇到中间层SiCf/SiC复合材料时遇阻。在SiC三层管状结构中,高温石墨界面相(PyC)的厚度约200 nm,在沉积过程中形成于SiC纤维的表面。当裂纹从最内层相中间复合层增殖的过程中,PyC成为裂纹扩展的优先相。这表明:厚度200 nm的PyC在阻碍裂纹扩展过程中起到至关重要的作用。随着应力的逐渐积累,仅观察到极少的径向裂纹出现在基体与SiC纤维的界面结合处,如图7所示。另外,通过增加SiCf/SiC复合材料中SiC纤维的体积分数以及SiC纤维束的绕纱角度(从45°提高至65°),均可以明显增强SiC三层结构管的环箍强度(最高环箍强度可达282.4 MPa)。

图5 中子辐照后的纯β-SiC及化学气相沉淀制备的高致密SiC退火处理过程的尺寸恢复行为[6]Fig.5 Recovery behavior by isochronal annealing from room temperature up to 1673 K for pure beta-SiC and CVD-SiC

图 6 CVI制备的SiCf/SiC复合材料经室温轴向拉伸实验后的断面SEM[7](拉伸强度:460 MPa)Fig.6 Representative scanning electron micrograph of the failure surface of a CVI SiCf/SiC tube after axial tensile testing at room temperature

2.4 SiC与UO2高温下的化学反应

SiC陶瓷材料不仅在水堆中得到广泛应用,作为弥散性燃料元件还被广泛应用于高温气冷堆及熔盐堆中。Chinthaka等系统研究了采用CVC(Chemical Vapor Composited,化学气相合成)、CVD工艺制备的SiC高温下与UO2的化学反应特性,CVD工艺制备的SiC纯度>99.9995%,UO2粉体的纯度>99.7%。两种工艺制备的SiC陶瓷样品分别于1 100℃,1 300℃,1 500℃下埋在UO2粉体中热处理实验。

图7 应力卸载后SiC三层结构管的SiCf/SiC复合层中应力取向及基体裂纹[2](Tyranno SA3型SiCf/SiC复合层的组分:68Si + 32C + 0.6Al,纺织直径:7.5 mm,拉伸强度:2.1 GPa,拉伸模量:395 GPa)Fig.7 Microstructure of the SiC triplex tube after load drop: (a) a matrix crack in a SiCf/SiC composite layer at low magni fication and (b) high magni fication in (a)

在相对较低的1 000~1 300 ℃反应温度下,CVC工艺制备的SiC样品与UO2发生了微弱的化学反应,而CVD工艺制备的SiC样品表现出非常强的化学反应惰性。但随着反应温度的提高,在1500 ℃高温下,CVD与CVC SiC样品均表现出与UO2之间的化学反应,且CVC制备的SiC样品较CVD制备的SiC样品更容易在高温下与UO2发生化学反应。CVC制备的SiC陶瓷材料,工艺过程中伴随高角度晶界引入了更小的晶粒,造成二者高温下与UO2化学反应性的差异(如图8所示),SiC与其表面的SiO2生成自由C的反应Gibbs自由能在1 100 ℃,1 300 ℃,1 500 ℃下分别为775.1 kJ/mol,670.5 kJ/mol和565.9 kJ/mol,具体涉及的化学反应如式(2)所示:

图8 CVD SiC与CVC SiC样品于1500°C下与UO2发生化学反应的电子背散射衍射图谱[8]Fig.8 EBSD phase maps of selected areas of CVD SiC and CVC SiC embedded UO2sample heat treated to 1 500 ℃. The insets are SEM micrographs of the corresponding sample areas. SiC side in the left side phase map had noises since SiC was not included in the phase identi cation

3 SiCf/SiC复合材料的展望

SiCf/SiC基核燃料包壳材料在压水堆事故容限方面的优越性,为核聚变极高压力下的气密性结构材料SiCf/SiC的研究提供重要的借鉴。2011年的日本311福岛核事故之后,SiC基陶瓷材料作为燃料事故容限技术(Accident Tolerant Fuels,ATF)与芯壳事故容限技术(Accident Tolerant Core,ATC)的候选材料,引起国内外研究者高度关注。

SiC包壳材料与H2O反应缓慢,相比于传统锆合金包壳材料,释放氢气的风险能够降低103倍。但SiC基陶瓷材料也存在自身的不足:制备工艺复杂,难以满足包壳管严格的公差尺寸要求;核反应堆内辐照应用数据还不够充分;SiC包壳材料专用的反应堆热工数据有待修正完善。目前,应用于沸水堆中SiCf/SiC复合通道管的原型已经设计成功[9],但沸水腐蚀、环境侵蚀裂纹生长以及辐照应变性能需要更全面的考验。另外,SiC基包壳燃料元件在事故条件下(LOCA)的热物理综合性能的评估还有待系统开展。

4 结束语

碳化硅因其高熔点、较小的中子吸收截面、高热导率、高温稳定性、高机械强度、良好的中子辐照稳定性以及耐腐蚀等优点作为新型燃料包壳的候选材料,得到国内外研究者越来越多的关注。结合SiC的晶体结构及其物理性能,对SiCf/ SiC复合包壳材料的结构概念设计、中子辐照对热物理性能影响、辐照后的尺寸自修复以及与燃料UO2的反应特性等进行了综述。中子辐照对SiC基复合包壳材料的热导率、热膨胀系数影响较小;经中子辐照后的SiCf/SiC复合包壳材料在退火热处理过程中能够完成自身辐照尺寸的修复;CVD工艺制备的SiC材料在高温下仍与UO2之间保持着优异的化学反应惰性。

尽管SiC最终在反应堆用元器件领域的实际应用仍需大量科研、工艺攻关,但随着核安全意识的逐渐提高,SiC基复合陶瓷将在压水堆、沸水堆、熔盐堆以及未来聚变堆的核心结构材料中表现出愈加广阔的应用前景。

[1] H. Feinroth, M. Ales, E. Barringer, G.Kohse, et al. Mechanical Strength of CTP Triplex SiC Fuel Clad Tubes after Irradiation in MIT Research Reactor under PWR Coolant Conditions [J]. Ceramic Engineering and Science Processing, 2009, 30(10):47-55.

[2] Daejong Kim, Hyun-Geun Lee, Ji Yeon Park, et al. Fabrication and Measurement of Hoop Strength of SiC Triplex Tube for Nuclear Fuel Cladding Applications [J]. Journal of Nuclear Materials, 2015, 458: 29-36.

[3] L.L. Snead, S.J. Zinkle, D.P. White. Thermal Conductivity Degradation of Ceramic Materials Due to Low Temperature, Low Dose Neutron Irradiation [J]. Journal of Nuclear Materials, 2005, 340: 187, 202.

[4] Yutai Katoh, Kazumi Ozawa, Chunghao Shih, et al. Continuous SiC ber, CVI SiC Matrix Composites for Nuclear Applications: Properties and Irradiation Effects [J]. Journal of Nuclear Materials, 2014, 448: 448-476.

[5] M. Ferraris, M. Salvo, V. Casalegno, et al. Joining of SiC-based Materials for Nuclear Energy Applications [J]. Journal of Nuclear Materials, 2011, 417:379-382.

[6] Mohd Idzat Idris, Saishun Yamazaki, Katsumi Yoshida, et al. Recovery Behavior of High Purity Cubic SiC Polycrystals by Post-irradiation Annealing up to 1673 K after Low Temperature Neutron Irradiation [J]. Journal of Nuclear Materials, 2015, 465: 814-819.

[7] Eric Rohmer, Eric Martin, Christophe Lorrette. Mechanical properties of SiC/SiC Braided Tubes for Fuel Cladding [J]. Journal of Nuclear Materials, 2014, 453: 16-21.

[8] Chinthaka M. Silva, Yutai Katoh, Stewart L. Voit, et al. Chemical Reactivity of CVC and CVD SiC with UO2 at High Temperatures [J]. Journal of Nuclear Materials, 2015, 460: 52-59.

[9] Y. Katoh, L. L. Snead, I. Szlufarska, et al. Radiation Effects in SiC for Nuclear Structural Applications [J]. Current Opinion Solid State Material Science, 2012, 16: 143-152.

(转载自《中国核电》2016年增刊2)

Current Status and Recent Research Achievements in SiC Composites for Fuel Cladding

LU Hao-ran,ZHANG Ming

(China Institute of Nuclear Information & Economics, Beijing 100048, China)

Fuel cladding materials are the essential barrier for the safety of nuclear reactor. With the fuel development tendency of high burn-up, long cycling life and high safety, issues of fuel consumption limit (62 MW·d/kg U), corrosion at high temperature, hydrogen embrittlement, creep deformation, irradiation growth and fuel-cladding reaction of zirconium alloys can not meet special requirements for fuel elements of Generation IV nuclear system calling for new cladding materials. Due to the smaller neutron absorption cross-section, low decay heat, high melting point and irradiation size stability, the nuclear-grade SiC/SiC composites are considered attractive and promising materials for fission system fuel cladding. According to the crystal structure and thermos-physical properties of SiC, the design concept, neutron irradiation effect, thermal-mechanical property and the chemical reaction with fuel UO2are summarized, and the future prospects of SiC/SiC composites in nuclear fuel applications are proposed.

silicon carbide;cladding materials;reactor;neutron irradiation;research status

TQ174 Article character:A Article ID:1674-1617(2016)04-0306-07

TQ174

A

1674-1617(2016)04-0306-07

2016-09-10

陆浩然(1982—),男,河南睢县人,工程师,博士,现从事核科技信息研究工作。