XY2型工程钻轴加工工艺分析

2017-01-09李耀贵李剑钧

李耀贵,李剑钧

(广东理工学院,广东肇庆526100)

XY2型工程钻轴加工工艺分析

李耀贵,李剑钧

(广东理工学院,广东肇庆526100)

工程钻轴是地质钻探中比较常见的一种钻机,它的回转机构是约1 m的长立轴,这样可在硬度较高的岩石里面钻出很长的垂直孔和倾斜孔。主要介绍了地质钻探中立轴的加工工艺、加工性能及加工的过程等,从材料的选择、公差等级、加工路线和夹具等方面做了详细的介绍,最后给出了工程钻轴的总体制造工艺和整体结构图,对于进一步研制工程钻机很有价值。

立轴;机械加工;工艺分析

1 零件的分析

1.1 零件的作用

工程钻机是地质钻探中比较常用的一种回转式立轴钻机,这种钻机广泛应用于探矿、灌注桩、公路、水路、桥梁、交通、隧道、水利电力设施、城市公共设施、民用建筑、水井、港口码头、机场、预制桩施工、潜孔锤施工等的钻探。

1.2 零件的工艺性分析[1,2]

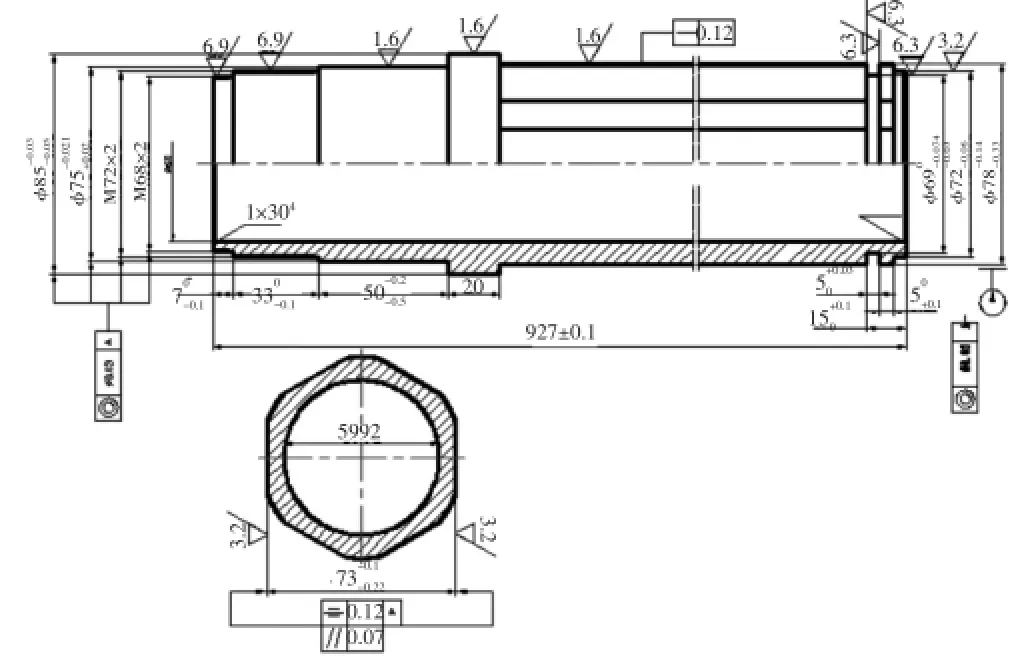

该工程钻机立轴,如图1所示,其形状特殊、结构复杂,属于工程装配主要的零件。因此,加工精度要求较高。整个零件的加工长度接近1 m,属于细长轴零件,加工需要调头才能完成,由左端阶梯轴及外螺纹组成,而且右端不仅需要车床加工阶梯轴、切槽,更需要用高精密加工设备加工六个面,整个件的加工工艺相对简单,但零件精度要求较高,需用大型数控车床和数控龙门加工中心完成加工。

图1 结构图

2 选择毛坯材料并确定加工尺寸

2.1 毛坯材料的选择要求

工程钻机立轴在探钻的过程中要承受各方向的冲击载荷力的影响,所以为了增加钻机的强度和韧度,获得所要的物质,毛坯材料选用45#钢,加工后还需要进行后热处理。由于这个工程钻机立轴的外表尺寸相对比较大,并且是批量生产,在考虑工程钻机立轴的加工工艺后,最后确定铸造毛坯尺寸为φ90×930 mm、内孔为φ60 mm的圆管柱。

2.2 毛坯材料的公差尺寸和加工余量

2.2.1 尺寸公差的等级[4]

根据查公差表得到,工程钻机立轴的公差等级要求相对较高。

2.2.2 铸件质量

首先根据图纸和技术要求画出立体图,但立轴的质量还无法确定,所以要分析立体(如图2所示)。

图2 立轴立体图

求出立轴的质量为

M=12.4×103g(密度e取7g/cm3)

可先估算出立轴加工前材料毛坯的重量为

G=MG=12.4×9.8×103g=12×103g

2.2.3 材料形状的复杂系数

分析工程钻探机立轴的立体图,可大概算出材料外轮廓的长、宽和高度,即L=927mm,B=Φ90 mm;该工程钻机立轴铸件的形状复杂系数即形状的复杂程度为:

S=mt/mn=12/(92×90×103)

≈12/8.66≈1.4

式中:mt为材料毛坯的重量;mn为外廓包容体的重量。

由于1.4介于1和2之间,故该工程钻机立轴的形状复杂系数属S8级。

3 拟定加工工艺路线

3.1 选择合适的基准定位

要选择合适的基准,就要先分好精基准和粗基准,现先确定精基准,然后再去确定粗基准。

3.1.1 精基准选用的原则[5]

为了保证匹配材料面的各种精度,选用三爪式吸盘夹紧,寻找出合适的工件端面轴线和轴心线,并决定工件的粗精加工基准。以这种方式,它不仅符合统一和标准的一致原则,而且也有利于生产力的提高。定位基准简图见图3.

图3 定位基准简图

3.1.2 粗基准的选择原则

粗基准选用以下原则:重要表面原则、非加工表面原则、最小加工余量原则和不重复使用原则。根据粗基准的选择原则,选择外圆轴mm的外表面和立轴钻头右端的表面作为选用的粗基准。在加工后调头采用工程钻机立轴头左端面作粗基准加工左端面,然后再进行铣床加工是选择外圆轴mm面作为粗基准,为后面的加工工序做好精基准的准备。

3.2 加工工艺路线

拟定加工工艺就是提出了工艺规划的总体布局,包含:处理方法、处理阶段、集中和分散的决策过程、安排加工顺序、检查和其他辅助过程(去打磨、去刺、倒角等)。它不仅影响加工的效率和质量,并影响工人的身体情况,投资的设备、空间的大小、生产的成本等。

3.2.1 划分加工工序

由于工程探钻机立轴加工高质量的要求,所以处理阶段可以分为粗加工和精加工阶段,在初始阶段,首先要准备好工程钻机的精基准,使后续过程可以参考定位使用这个精基准,保证加工的精度和保证表面其他需求;然后工程钻机粗车削端面的垂直轴。在做精加工后,完成后在对工程钻机立轴螺纹进行加工。

3.2.2 安排加工工序顺序[6]

(1)加工工序的选择

采用“先基准后其他”的原则,要先加工精基准就是钻机右端的面mm;基于“先粗加工后精加工”的原则,首先安排粗加工过程工序,然后再安排精加工过程;基于“先主加工后次加工”的原则,首选加工工程钻机的外圆表面mm,然后再加工次表面也就是螺纹孔M72×2 mm;基于“先面加工然后孔加工”的原则,要先加工钻轴端面,然后再加工孔。

(2)材料热处理

成型后,成型切边,并调质,HBS定性的硬度为241~285,再酸洗,喷丸。喷丸加工可以提高表面质量,增加材料的耐磨性,消除粗糙表面脱碳和机械加工的不良影响。在工序140后增加热处理,最后得出:工程钻机立轴。

(3)辅助工序

工程钻机粗加工后,再热处理,还要矫直所分配的工序;半精加工后,还要去毛刺和中间检验;完成后,再去毛刺,清洗和最后检查工作。

总之,工程探钻机立轴加工过程的安排顺序为:①数据处理;②主要表面粗加工和一些粗加工余量大的表面;③主要表面半精加工和次要表面处理;④主要表面精加工;⑤热处理。

4 总结

根据上边的介绍,可以得出总体的制造工艺,加工就能得到比较好的产品。

基于机械工程钻轴的制造工艺设计,在机械制造过程中的规划设计、论证方案、余量加工的计算,确定工序尺寸,编制技术文件和技术文件的检查等做了一个综合训练,初步形成了设计一个比较复杂的零件的工艺规程能力,为以后打下良好的基础。

[1]李世忠.钻探工艺学[M].北京:地质出版社,1992.

[2]孟凡力.数控车削几何仿真系统研究[D].大连:大连铁道学院,2003.

[3]陈旭东.机床夹具设计[M].北京:清华大学出版社,2010.

[4]贺立军.新型全液压多功能锚杆钻机关键技术的研究[D].北京:中国地质大学,2010.

[5]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2011.

[6]郑敬超.车铣数控加工精度分布规律的研究[D].沈阳:东北大学,2008.

Processing Technology Analysis of XY2 Type Engineering Drilling Shaft

LI Yao-gui,LI Jian-jun

(Guangdong Polytechnic College,Zhaoqing Guangdong 526100,China)

The engineering drilling shaft is a kind of common drilling in geological drilling,rotary mechanism it is about a metre long vertical shaft,this vertical hole drilled in the high hardness of the rock inside very long and inclined hole.This paper mainly introduces the processing technology of vertical geological exploration drilling,machining performance and machining process,from material selection,tolerance,processing route and fixture aspects are described in detail,finally gives the engineering drilling shaft overall manufacturing process,for further research for engineering drill is very valuable.

vertical shaft;mechanical processing;technology analysis

TF306;TE922

A

1672-545X(2016)11-0141-02

2016-08-23

李耀贵(1979-),男,广东湛江人,讲师,在职研究生,研究方向:机械工程。