铝合金末端淬火界面换热系数的反分析求解

2017-01-09陈玮任

陈玮任,徐 戎

(湖南文理学院机械工程学院,湖南常德415000)

铝合金末端淬火界面换热系数的反分析求解

陈玮任,徐 戎

(湖南文理学院机械工程学院,湖南常德415000)

在数值模拟过程中,界面换热系数的准确性直接影响到模拟精度。以6082铝合金末端淬火实验为基础,采用反传热法求解了界面换热系数,结果表明:界面换热系数随表面温度降低而增大,且两者之间的关系是非线性的。

铝合金;反分析法;末端淬火;界面换热系数

交通运输工具轻量化是节能减排的有效途径。铝合金型材作为理想的轻量化材料,已在交通运输、航空航天等领域取得了普遍应用[1,2]。淬火热处理是提高铝型材力学性能的重要手段,但淬火时产品的急剧冷却容易产生很大的残余应力,可能引发翘曲、扭曲等变形。因此,深入研究铝合金型材的淬火过程,提高淬火后产品质量,已成为当前铝加工业的重要课题[3]。采用传统方法研究铝合金淬火过程,不仅成本高、周期长,而且效率低下。随着计算机运算能力的不断提高,数值仿真技术普遍应用于金属热处理领域,为研究和解决铝合金淬火过程中的变形等问题提供了一个高效经济的方法。然而,模拟的精度在很大程度上取决于边界条件的设定,尤其是对界面换热系数的设定特别敏感。因此,如何获得高精度的界面换热系数成了提高铝合金淬火过程计算机模拟精度的重要任务之一。

为此,本文以末端淬火实验为基础,采用反分析法求解了6082铝合金淬火界面换热系数,并通过实验验证了模型的可靠性,为铝合金淬火界面换热系数研究探索了新途径。

1 实验

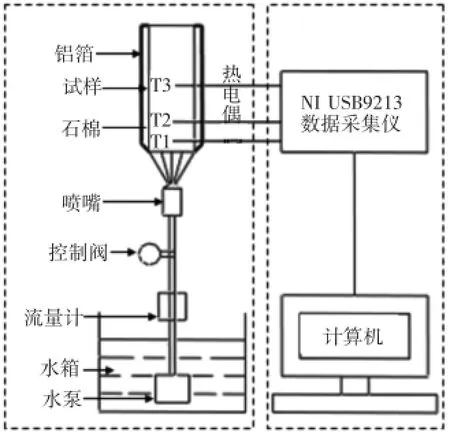

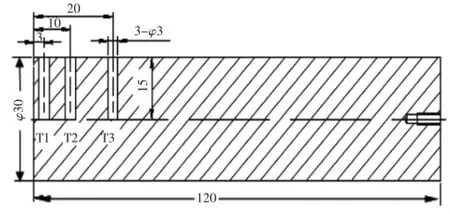

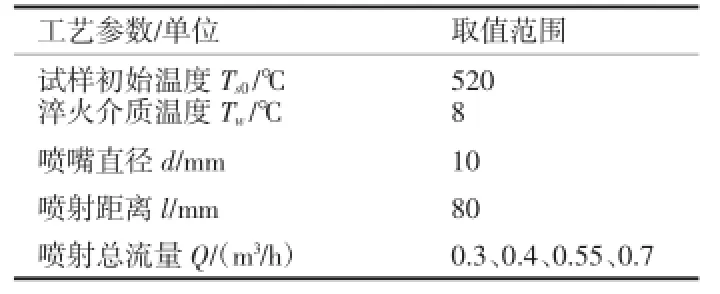

本文采用的末端淬火实验装置如图1所示,包括喷射淬火系统(图中左边虚线框)、试样和温度数据采集系统(图中右边虚线框)。如图2所示,试样设计为直径30 mm,长度120 mm,以使淬火过程界面传热可近似看成一维传热。在距离试样端面3 mm、10 mm和20 mm处分别钻取直径3 mm、深度15 mm的热电偶安装孔,方便实验过程中实时采集特征点T1、T2和T3的温度变化曲线。本文实验采用的工艺参数如表1所示。

图1 末端淬火实验装置图

图2 淬火试样设计图

表1 末端淬火实验工艺参数

实验中,具体操作过程如下:(1)按图1安装好除试样以外的实验装置;(2)在试样上按图2中T1、T2和T3位置将三组耐高温热电偶安装好,热电偶另一端同时连接NI USB-9213数据采集仪;(3)将试样放入电阻炉内加热至设定温度并保温半小时;(4)保温快结束时,将温度采集仪与电脑连接好,通过电脑实时监控试样温度,当三处热电偶温度到达预设温度且温差小于0.2℃时,迅速取出试样并尽快安装到位;(5)进行喷雾淬火,并实时采集和记录三组热电偶的温度数据。

2 反求结果及验证

2.1 反求原理

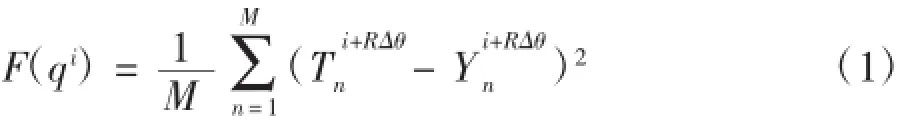

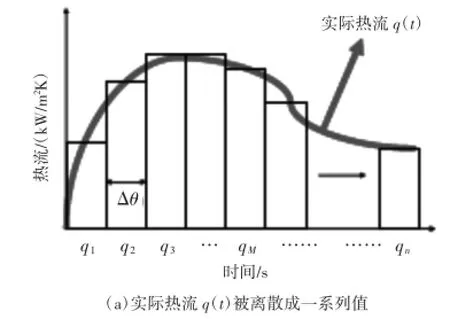

反分析法计算界面热流的主要求解思想和过程是[4]:如图3(a),将热流q(t)在若干个时间步长Δθ上进行离散(qi=q1,q2…qN);在求解每个Δθ内的热流qi时,假设在RΔθ时间间隔内qi为一个常数,R为未来时间步长,如图3(b)所示。qi的值可通过下式求得:

(续下图)

图3 热流被离散求解的情况[5]

2.2 反求结果

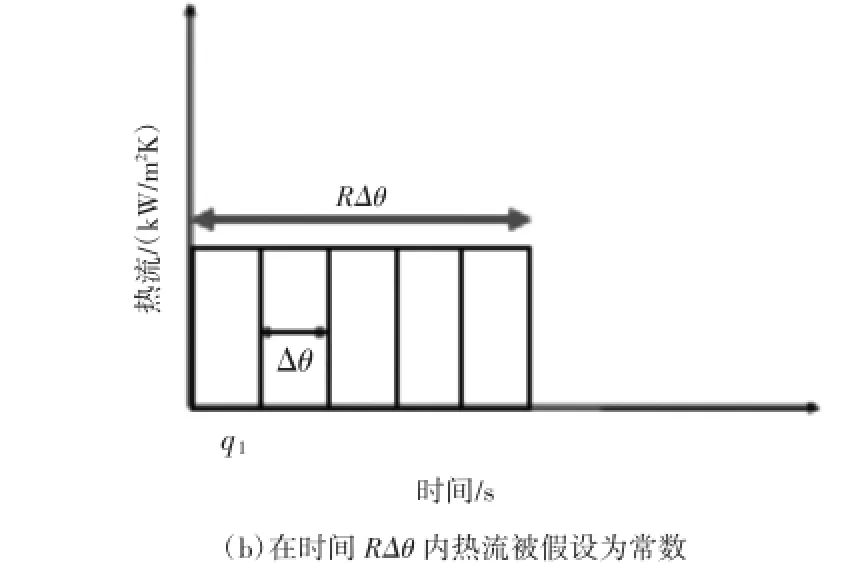

根据反分析求解原理[4,6],计算的铝合金淬火界面换热系数随试样表面温度的变化曲线如图4所示。由图可知,铝合金末端淬火的界面换热系数随表面温度降低是不断增大的,且两者之间是非线性关系。界面换热系数最大值约为23 kW/m2K,对应的表面温度约为150℃.

图4 铝合金末端淬火界面换热系数随表面温度的变化

2.3 反求结果的验证

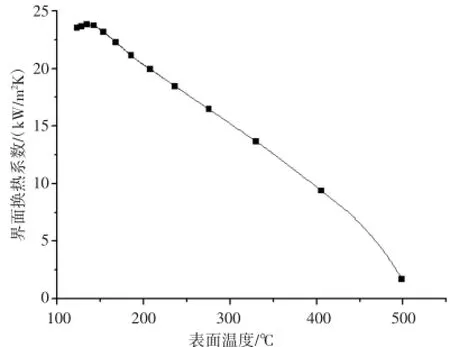

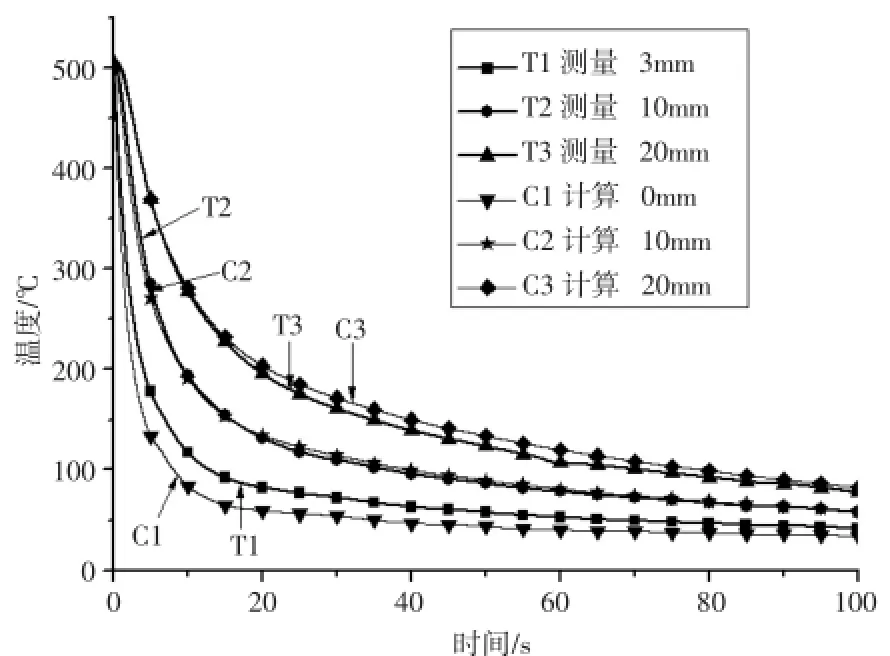

为验证计算淬火界面换热系数的反分析方法的准确性和可靠性,对T2和T3两点的实验测量温度和反分析计算温度进行了对比,结果如图5所示。

图5 计算与测量的试样特征点冷却曲线

T1、T2和T3是测量的温度曲线,它们离表面的距离分别为3 mm、10 mm和20 mm.C1、C2和C3是反算的温度曲线,它们离表面的距离分别为0 mm、10 mm和20 mm.从图5可以看出,在本文末端淬火实验中,计算的与测量的T2和T3温度均吻合较好,说明采用反分析法来求解铝合金末端淬火界面换热系数是可靠的。

3 结束语

本文采用反分析法求解了铝合金末端淬火界面换热系数,并验证了结果的可靠性。反求结果表明:界面换热系数随表面温度降低而增大,且两者之间的关系是非线性的。

[1]杨遇春.铝和轨道交通运输[J].中国工程科学,2008,10(5):79-85.

[2]林学丰.铝合金在舰船中的应用[J].铝加工,2003(01):10-12.

[3]张立文,朱大喜,王明伟.淬火冷却介质换热系数研究进展[J].金属热处理,2008,33(1):53-56.

[4]Beck J V.Nonlinear estimation applied to the nonlinear heat conduction problem[J].J Heat Transfer,1970(13):713-6.

[5]Massimo D C.Measurement of primary region heat transfer in horizontal direct chill continuous casting of aluminum alloy re-melt ingots[D].Toronto:University of Toronto,2004.

[6]Zhang L Q,Li L X.Determination of heat transfer coefficients at metal/chill interface in the casting solidification process[J]. Heat Mass Transfer,2013,49(4):1071-1080.

The Determination of the Interfacial Heat Transfer Coefficient During Aluminum end Quenching Based on the Inverse Analysis Method

CHEN Wei-ren,XU Rong

(College of Mechanical Engineering,Hunan University of Arts and Science,Changde Hunan 415000,China)

In the numerical simulation,the interfacial heat transfer coefficient directly influences the simulation accuracy.In the present study,the interfacial heat transfer coefficients during 6082 Aluminum alloy end quenching experiments were calculated by inverse heat conduction method.The results show that the interfacial heat transfer coefficient increases with the decrease of surface temperature,and the relationship between the two is nonlinear.

aluminum alloy;inverse analysis method;end quenching;interfacial heat transfer coefficient

TG166.3

A

1672-545X(2016)11-0131-03

2016-08-10

湖南文理学院博士科研启动项目“铝合金淬火界面换热系数的反分析求解”(403|E07016004)

陈玮任(1995-),男,山西临汾人,本科,研究方向:机械电子工程;徐戎(1980-),男,湖南长沙人,博士,讲师,研究方向:材料成型及控制。