ZL104局部阳极氧化工艺研究

2017-01-09薛露平许维超

薛露平,许维超,叶 晖

(西安航天发动机厂,陕西西安710100)

ZL104局部阳极氧化工艺研究

薛露平,许维超,叶 晖

(西安航天发动机厂,陕西西安710100)

研究了铝合金材料阳极氧化理论以及ZL104铝合金材料局部硫酸阳极氧化处理后膜层粘脱现象产生的原因与机理,指出了该现象产生的原因是氧化膜在贮存、水试等环节受到污染而使氧化膜的封孔结构被破坏。根据理论分析和模拟试验结果,提出了局部阳极氧化前增加水封闭处理对氧化膜进行修复的工艺技术。该项技术可有效杜绝氧化膜层粘脱现象。采用该项工艺技术制造的液体火箭发动机已经用于常规运载火箭系统,该运载火箭已经完成飞行任务考核。

局部阳极氧化;氧化膜粘脱;氧化膜分层;封闭处理

0 引言

ZL104铝合金材料密度低、比强度高、热膨胀系数小、热稳定性能高、加工性能优良,广泛应用于航空、航天、汽车、机械、热能工程等领域[1-3],某型液体火箭发动机涡轮泵壳体也采用该材料设计制造。ZL104铝合金材料耐腐蚀性能较低,在大气环境中容易发生晶间腐蚀[4],为了满足液体火箭发动机长期储存、运输以及使用要求,需要通过表面改性来提高ZL104铝合金材料的耐蚀性能,阳极氧化是铝及铝合金材料常用和有效的表面处理和表面改性工艺技术,铝及铝合金材料表面上的阳极氧化膜层具有良好的耐蚀性,可满足工程应用对材料表面性能的需要。阳极氧化工艺简单易行,可适用于形状复杂的铸造铝合金零部件批量阳极氧化生产[5]。某型液体火箭发动机涡轮泵壳体硫酸阳极氧化后,在发动机涡轮泵水试、装配、调试等过程中,常常会损伤对接面的阳极化膜层,为此,需要对其进行修复,即进行所谓的“局部阳极氧化”工艺处理,在局部阳极化处理之前,增加水封闭处理工序,可有效防止氧化膜层脱落。该项工艺技术已经用于液体火箭发动机涡轮泵壳体阳极氧化工艺制造之中。

1 液体火箭发动机涡轮泵壳体阳极化设计要求

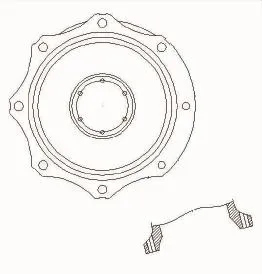

液体火箭发动机涡轮泵壳体结构示意原理简图见图1。涡轮泵壳体材料为ZL104铝合金材料,它是通过砂型铸造、机械加工、表面阳极化、水封闭处理、表面局部阳极化、封闭处理等工序而成型的。涡轮泵壳经过表面阳极化工艺处理后,要求阳极化层致密、牢靠、不脱落。

图1 涡轮泵壳体结构示意图Fig.1 Structure diagram of turbopump shell

2 阳极氧化工艺原理

2.1 阳极氧化原理

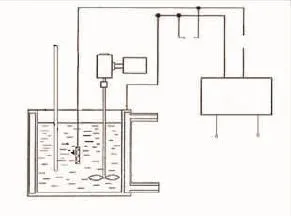

阳极氧化工艺原理装置示意简图见图2。它由阳极氧化电源、氧化槽、搅拌器、冷却系统等组成。搅拌器的作用是降低电解液浓差极化和局部温度过高,冷却系统是采用循环水进行冷却的,冷却系统可使电解温度保持在16℃左右,氧化槽两侧的铅板为阴极,被阳极化的工件为阳极。

图2 阳极氧化工艺原理装置示意图Fig.2 Diagram of anodic oxide principle and system

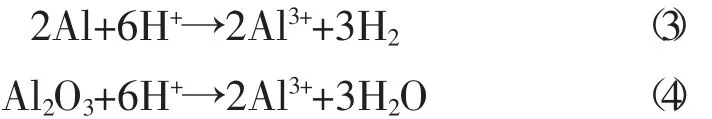

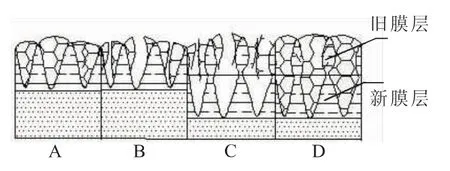

硫酸阳极氧化成膜的微观分子化学过程如图3所示。在阳极氧化刚刚开始的几分钟内,在铝合金表面很快会形成一层致密无孔的氧化铝阻挡层,氧化铝比铝原子体积大,故而发生膨胀,阻挡层由此变得凹凸不平,从而使得电解电流分布呈现出不均匀的状态,凹陷处电阻较小而电流较大,凸起处电阻较大而电流较小,呈现出相反的变化趋势[6]。电极化学反应方程式见方程(1)和方程(2):

阳极:

阴极:

凹陷处在电场作用下,发生了电化学溶解和电解液产生的化学溶解过程,将会逐渐变成孔穴,继而变成孔隙;凸起处则变成孔壁,最终形成了图3C所示的多孔结构。其化学反应方程式见方程(3)和方程(4):

由此得出,阳极氧化过程是一种膜层的生成和溶解同时存在,相互独立又相互关联的动态反应过程[7]。

图3 硫酸阳极化成膜过程示意图Fig.3 Diagram of formation of sulfuric acid anodizing film

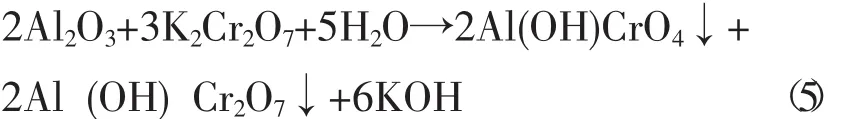

硫酸阳极氧化膜层孔径在10~50 nm之间,属于介孔(2~50 nm)范围。一块6.452 cm2表面上的孔眼可达五六十亿之多,具有极强的吸附能力和化学活性,容易吸附污物,影响膜层耐蚀性[8]。因此,阳极氧化后可采用高温重铬酸钾(K2Cr2O7)溶液对氧化膜孔进行封孔处理,即利用氧化膜与封孔溶液发生化学反应而生成的生成物对这些微细孔进行填充和封堵,以提高氧化膜的耐蚀性,其微观分子化学过程见图3D,其化学反应方程式见方程式(5):与此同时,当封孔溶液的温度大于80℃而接近沸点时,具有很高化学活性的非晶质氧化膜与溶液中的水将会发生水化反应,生成结晶状的阳极氧化膜,其化学反应方程式见方程(6):

被水化的结晶氧化膜由于体积膨胀而将膜孔堵塞,也起到了封堵氧化膜孔隙的作用[9-10]。该膜层是具有高电阻的绝缘膜,在局部阳极氧化过程中,未损伤部位的原有膜层可作为绝缘层,直接对需要修复的部位进行阳极氧化处理。

2.2 局部阳极氧化膜层脱落机理分析

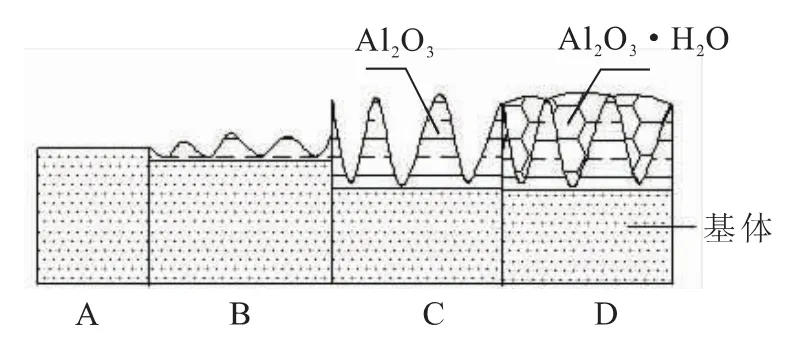

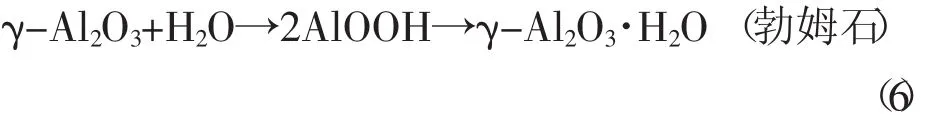

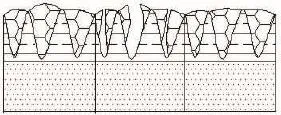

新的氧化膜具有较强的吸附能力,即使经过封孔处理后,氧化膜的封孔程度并未达到100%。有关资料表明,铝合金基体的热膨胀系数约为氧化膜层的5倍,氧化膜在接近沸腾状态的封孔液中封闭后,其表面会出现非穿透性的网状裂纹,这些裂纹虽然对氧化膜的耐蚀性几乎没有影响,但该缺陷却为污染物质的不断沉积提供了场所[4]。ZL104材料工件的非加工表面由于比较粗糙,极易吸附各种污染物质,此外,工件在铸造过程中形成的针孔、砂眼等铸造缺陷也为吸附污染物质创造了条件。上述这些因素促成了阳极氧化后的工件,在后续生产、试验或贮存环节中将会逐步地吸附各种污染物质,当这些污染物质在氧化膜表面吸附的时间足够长后,这些污染物质便会进入氧化膜内部,破坏了封孔结构,如图4B所示,此时,氧化膜孔隙被打开,为后续局部阳极氧化后氧化膜发生脱落埋下了隐患。

图4 氧化膜分层过程示意图Fig.4 Diagram of oxide film delamination process

工件在进行局部阳极氧化处理时,由于封孔结构遭到破坏,阳极氧化溶液(硫酸电解质溶液)再次进入到氧化膜孔隙内,如图4C所示。在电场作用下,在已有氧化膜的底部继续生成新的氧化膜,氧化膜孔并未完全打开,新氧化膜层生长过程中产生的大量热量不容易被顺利地交换出来,热量集中于新旧氧化膜层结合处,使新旧氧化膜层结合处膜层溶解速度加快,造成新旧氧化膜层结合处氧化膜层孔壁偏薄,甚至断开;新氧化膜生长过程中,硫酸电解质溶液交换不畅亦会引起新氧化膜层生长速度偏慢,金相分析结果也表明旧氧化膜层相对于较内层的新氧化膜层要厚,同时在新氧化膜层的生长过程中,原有的氧化膜层也会发生轻微溶解,由此发生了外层氧化膜层相对于内层氧化膜层出现疏松的现象,这一结果与金相分析结果一致。

3 涡轮泵壳体阳极氧化工艺

涡轮泵壳体硫酸阳极氧化工艺流程框图见图5,主要工序有:除油、浸蚀、除灰、阳极氧化、封闭。局部硫酸阳极氧化工序是在普通阳极氧化工序的基础之上增加封闭工序而完成的,即在局部阳极氧化工序之前,将工件浸埋入80-100℃热水中封闭处理30-60 min。

图5 阳极氧化工艺流程图Fig.5 Flow chart of anodic oxide process

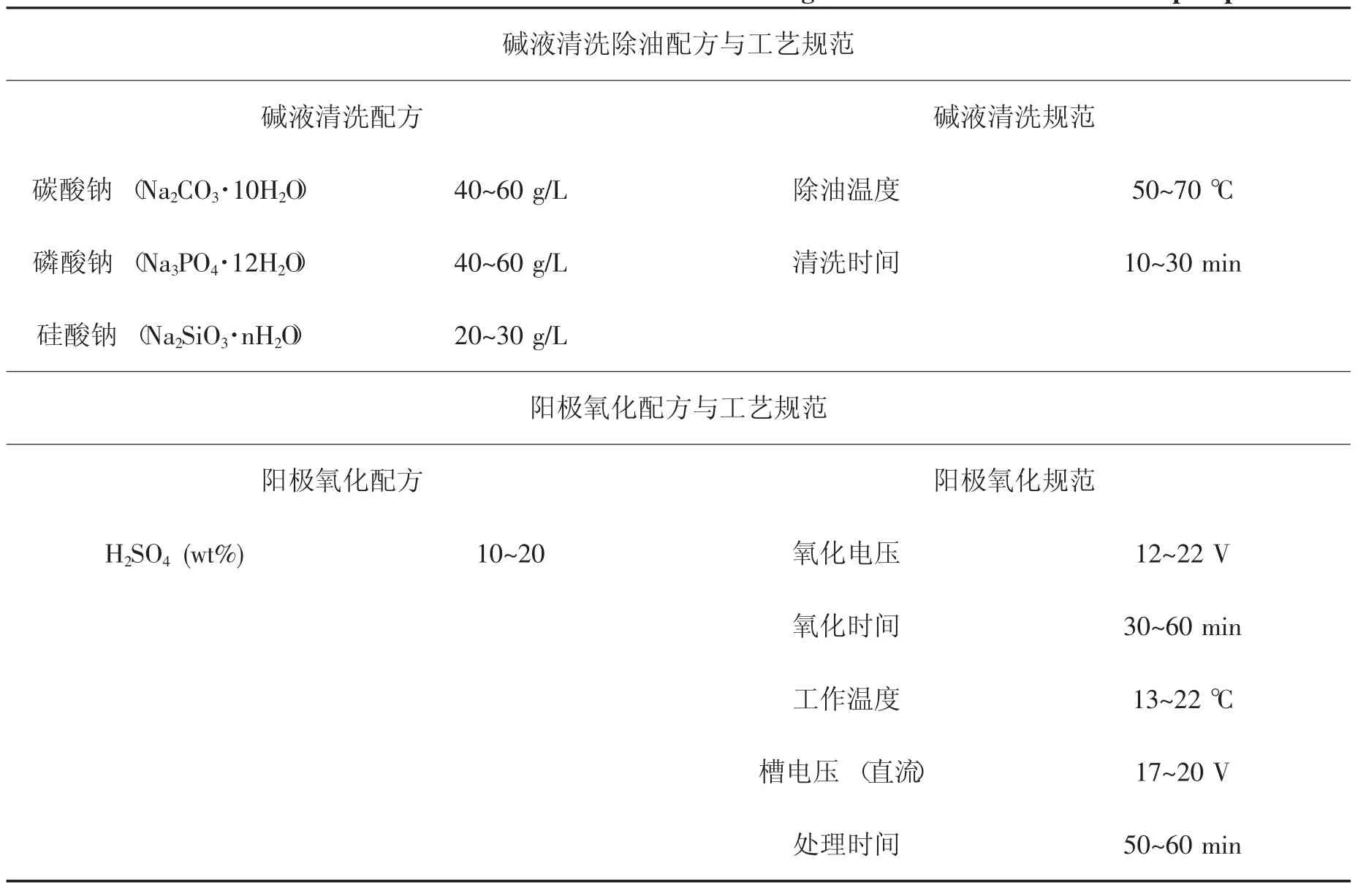

涡轮泵壳体硫酸阳极氧化工艺各工序的主要作用与工艺规范如下:1)除油工序:铝及铝合金工件可根据表面油污情况选择除油方法;涡轮泵壳体大部分面积为铸造表面,容易残留油渍、冷却液等污物且不易清理,可以先使用有机溶剂除油,然后再进行化学清洗除油;工件表面沾染油污很少时,可采用碱性溶液化学清洗除油;碱性溶液化学清洗除油配方和化学清洗工艺规范见表1。2)浸蚀工序:采用碱性化学溶液去除铝合金工件表面天然形成的氧化膜;碱性化学溶液为40~50 g/L的氢氧化钠溶液,工作温度为50~70℃,浸泡时间为0.5~2 min,浸泡过程中,晃动工件可加快除膜速度。3)除灰工序:将工件放入300~500 g/L的硝酸溶液 (含硅铝合金工件除灰可在溶液中添加适量氢氟酸)中,室温浸泡1~5 min,除灰可以清除粘附在工件表面的残留物,使工件表面呈现出金属光泽;除灰还可以中和残留的碱液。4)封闭处理工序:将工件浸埋入80~100℃热水中,重新封闭处理30~60 min,修复氧化膜层的孔隙,阻止局部阳极氧化处理过程中电解液通过孔隙和基体之间发生化学反应,防止氧化膜出现分层现象。5)阳极氧化工序:装挂工件,阳极氧化,涡轮泵壳体阳极氧化电解液配方和工艺规范见表1。6)封闭处理工序:将涡轮泵壳体浸入80~100℃的重铬酸钾溶液(60~100 g/L)中煮20~30 min。

表1 涡轮泵壳体碱液清洗配方与规范和阳极氧化配方与规范Tab.1 Formulas and standards for alkaline solution cleaning and anodic oxidation of turbopump shell

4 结果与分析

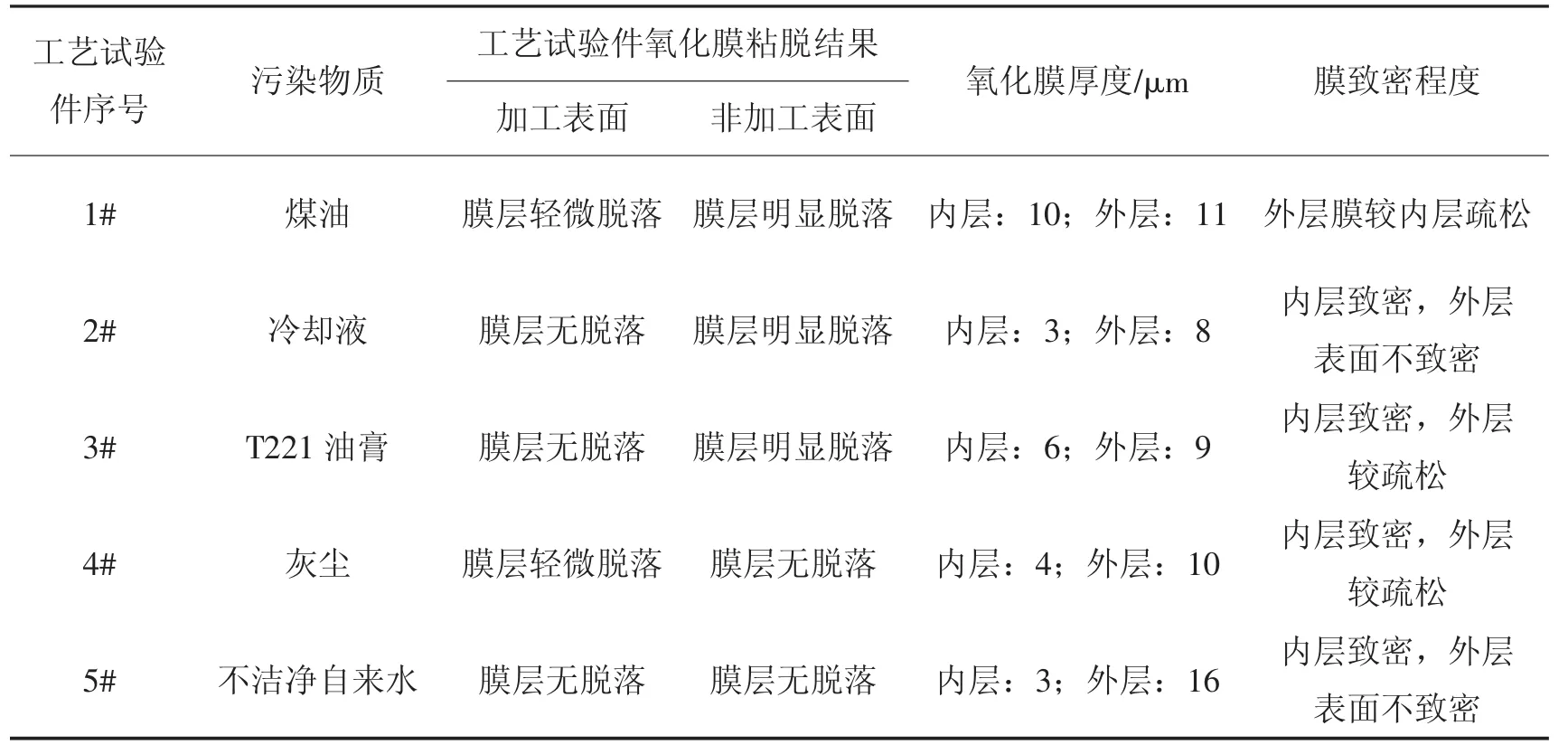

铝合金工件阳极氧化膜为基体原位反应生成物,与基体无明显界面,具有牢固的结合力,氧化膜不会轻易脱落。目前尚无有关阳极氧化膜脱落的相关报道和资料。但在实际生产过程中,尤其在发动机涡轮泵水试、装配、调试等过程中,常常会损伤对接面的阳极化膜层,导致氧化膜层脱落,由此推断,造成氧化膜层局部脱落的主要因素可能发生在后续的试验、机加和局部阳极氧化等环节中。为此,进行了模拟试验,工艺试验件材料为ZL104材料,工艺试验件阳极氧化后分别用煤油、冷却液、油膏、灰尘、不洁净的自来水进行模拟污染后存放2周,再同槽局部阳极氧化处理后进行膜层粘脱试验。试验结果见表2。由表2可知,经过煤油、冷却液、油膏污染的工艺试验件存放2周后,氧化膜层发生粘脱现象,工艺试验件未加工表面的氧化膜层发生粘脱的程度较机加表面氧化膜层发生粘脱的程度更加严重。对工艺试验件氧化膜层粘脱部位剖切后进行理化金相分析,金相分析的结果表明,发生粘脱现象的工艺试验件的氧化膜层均出现在氧化膜层的分层处,且内层氧化膜层的厚度一般较旧氧化膜层的厚度偏小。所以,ZL104材料工件局部阳极氧化后氧化膜粘脱,是由氧化膜的分层引起的,氧化膜层的分层与后续生产或贮存环节中氧化膜层的污染存在必然的联系。

表2 工艺试验件氧化膜层粘脱试验结果Tab.2 Test results of oxide film exfoliation of process test specimens

工艺试验件模拟试验和机理分析表明,ZL104材料工件氧化膜在后续水试、加工过程中,冷却液、油膏等污染物质经过长时间扩散和渗透后破坏了氧化膜的封孔结构,在局部阳极氧化过程中,原有氧化膜的底部会继续生长新的氧化膜,由此产生了氧化膜的分层现象,且新旧氧化膜层结合处较薄弱,进而导致了氧化膜层发生脱落的现象。为此,在局部阳极氧化前对被破坏的氧化膜层结构进行修复(重新进行封孔处理)。如图6所示,对被破坏的氧化膜(图6B)进行水封闭处理,即将ZL104材料工件浸埋入80~100℃热水中重新封闭30~60 min,修复氧化膜层的孔隙,阻止局部阳极氧化处理过程中电解液通过孔隙和基体发生反应,防止分层现象的发生。

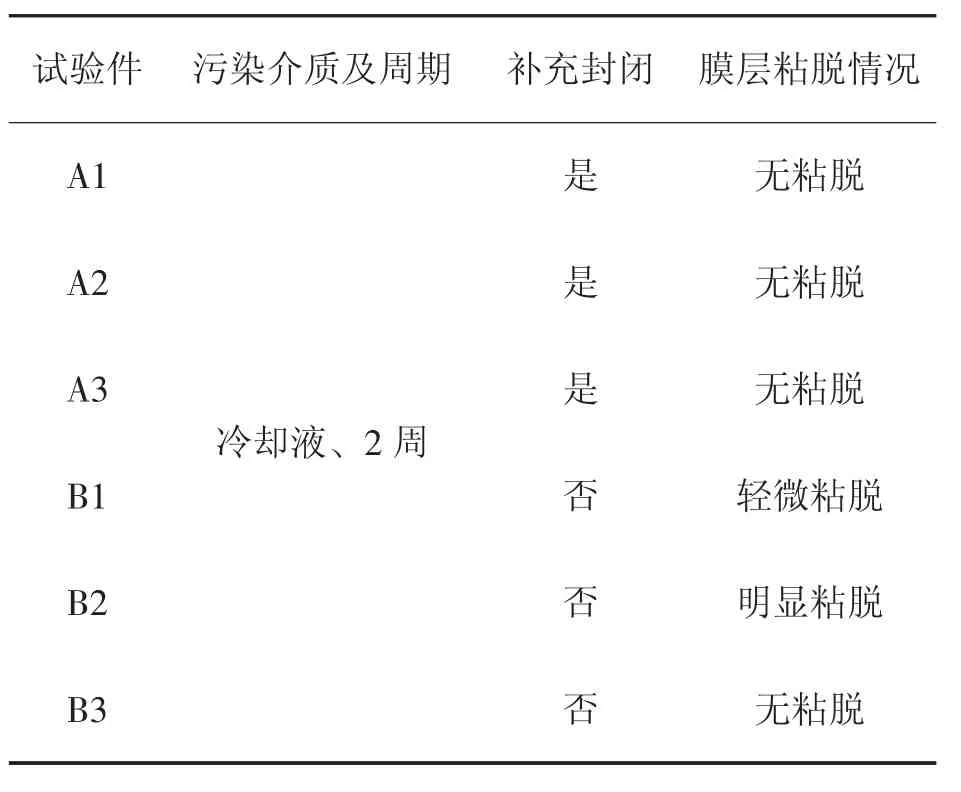

重新加工工艺试验件,工艺试验件的材料与状态与涡轮泵壳体一致,共6件,分为2组,编号为A1~A3的工艺试验件进行水封孔处理,编号为B1~B3的工艺试验件未进行封孔处理,试验结果见表3。由表3可知,经重新封孔处理的编号为A1~A3的工艺试验件的氧化膜层局部阳极氧化后均无氧化膜层粘脱现象,而未经重新封孔处理的编号为B1~B3的工艺试验件的氧化膜层出现了不同程度的粘脱。由此可见,增加水封闭处理,可有效修复被破坏的膜层结构(封孔),防止局部阳极氧化后膜层的分层和粘脱现象。

图6 氧化膜层补充封闭处理原理示意图Fig.6 Diagram of supplementary sealing treatment for oxide film

表3 工艺试验件封孔处理试验结果Tab.3 Test results of hole sealing treatment of process test specimens

在ZL104铝合金涡轮泵壳体阳极氧化生产工艺过程中,在局部阳极氧化工序之前增加水封闭处理工序,即将经过阳极化处理的ZL104铝合金涡轮泵壳体浸埋入80~100℃热水中封闭处理30~60 min后,再进行局部阳极化处理工序,由此可显著提高涡轮泵壳体阳极氧化膜的质量。该氧化膜层质地致密,与ZL104涡轮泵壳体覆着牢固,不脱落。该项工艺技术应用于生产实践以来,局部阳极氧化处理ZL104涡轮泵壳体600余件,未出现氧化膜层粘脱现象。采用该项工艺技术生产的涡轮泵壳体已经用于常规运载火箭系统用液体火箭发动机之中,该运载火箭已经完成飞行任务考核。

5 结论

研究了铝合金材料阳极氧化理论,在此基础之上进一步研究和分析了局部阳极氧化理论、材料经局部阳极化处理后氧化膜层脱落的原因、影响氧化膜层脱落的因素以及氧化膜层脱落的机理。提出了在铝合金材料工件局部阳极化氧化工序之前增加水封闭处理工序,即将铝合金工件浸埋入80~100℃热水中封闭处理30~60 min后,再进行局部阳极化处理工序,由此可显著提高涡轮泵壳体阳极氧化膜的质量。

[1]刘道新.材料的腐蚀防护[M].西安:西北工业大学出版社,2008.

[2]杜筠.铝合金氧化膜的封闭处理[J].石油仪器,1996,10(6):39-42.

[3]李异.金属表面转化膜技术[M].北京:北京化学工业出版社,2009.

[4]刘复兴,夏正才.铝阳极氧化膜膜孔微观结构研究[J].材料保护,1994,27(1):19-22.

[5]滕胜.铝合金硫酸阳极氧化膜层颜色的形成与控制[J].电镀与装饰,2011,30(1):37-38.

[6]郭敏智.铝合金局部阳极氧化工艺的应用[J].电镀与环保,2011,31(4):52-53.

[7]孟祥凤,葛洪良,卫国英.铝合金阳极氧化膜性能的研究[J].电镀与环保,2013,33(6):22-24.

[8]王雨顺,周俊凤,丁毅.铝合金两种阳极氧化工艺的氧化膜性能对比[J].轻合金加工技术,2010,38(6):50-53.

[9]孙衍乐,宣天鹏,徐少楠.铝合金的阳极氧化及其研发进展[J].电镀与精饰,2010,32(4):18-21.

[10]刘伟.锻造LF6法兰阳极化后表面深灰色原因分析[J].火箭推进,2008,34(1):39-44. LIU Wei.Analysis of abnormal surface color of forged LF6 flange after anodizing[J].Journal of rocket propulsion,2008,34(1):39-44.

(编辑:王建喜)

Research on local anodization process for ZL104

XUE Luping,XU Weichao,YE Hui

(Xi'an Space Engine Factory,Xi'an 710100,China)

The anodizing theory of aluminum alloy,and the cause and mechanism of anodic oxide film exfoliation after local sulfuric acid anodizing treatment of ZL104 aluminum alloy were studied.It is pointed out that the cause ofresultingin the phenomenon is that the anodic oxide film was polluted in the process of storage and water test,which damaged the sealing structure of the film.According to the results of theoretical analysis and simulated test,a process technology of adding a water sealing treatment to repair the oxide film before local anodization is proposed.The technology can effectively prevent the exfoliation phenomenon of the anodic oxide film.The liquid rocket engine adopting this technology has been applied to conventional launch vehicle system,which has successfully passed the flight test.

local anodization;oxide film exfoliation;oxide film delamination;sealing treatment

V434-34

A

1672-9374(2016)05-0092-06

2016-01-13;

2016-06-16

薛露平(1985—),男,硕士,研究领域为液体火箭发动机表面处理工艺