精密球体零件加工工艺的研究与应用

2017-01-09徐鸿翔赵保科

徐鸿翔,赵保科,赵 飞,吴 平,张 航

(西安航天发动机厂,陕西西安710100)

精密球体零件加工工艺的研究与应用

徐鸿翔,赵保科,赵 飞,吴 平,张 航

(西安航天发动机厂,陕西西安710100)

球体零件是某国家重点型号发动机某一球阀的核心零件,它具有高形位公差要求、形状不规则、表面质量要求高等特点,给实际的加工生产带来极大难度,该零件被列入某国家重点型号发动机研制中的关键工艺技术之一。通过反复试加工与参数摸索,在充分了解铝材质球体零件结构特点及加工难点的基础上,总结出一套粗加工、半精加工、精加工的加工工艺流程方法,并依据金属材料热处理原理在粗加工后、精加工前分别穿插进行不同热处理以达到消除粗加工去除大余量过程中产生的机械加工应力与稳定零件尺寸的目的,最后采用自制辅助工装夹具、刀具选择以及优化切削参数等措施,成功生产出一批完全满足设计要求的精密球体零件,装配该球体零件的球阀顺利通过热试车考核。

球面加工;数控车削工艺;阀门加工技术

0 引言

随着我国载人航天工程、探月工程、新一代运载火箭研制等科研生产任务的深入开展,对火箭发动机的精确控制、高可靠性与安全性等要求也日益增长。某阀门作为某在研型号发动机的重要零部件,是一项可靠性要求极高的阀门,其中零件球又是构成某阀门的重要部件之一,其球面的面轮廓度仅为 0.01 mm,表面粗糙度高达0.1 μm,而且球面上有一窄槽子结构。这使得该零件相比以往产品无论在尺寸精度保证上,还是在加工难度上都增加很多,因此亟须对零件球的加工工艺进行大胆的探索与尝试。

1 零件结构分析及加工难点

1.1 零件球分析

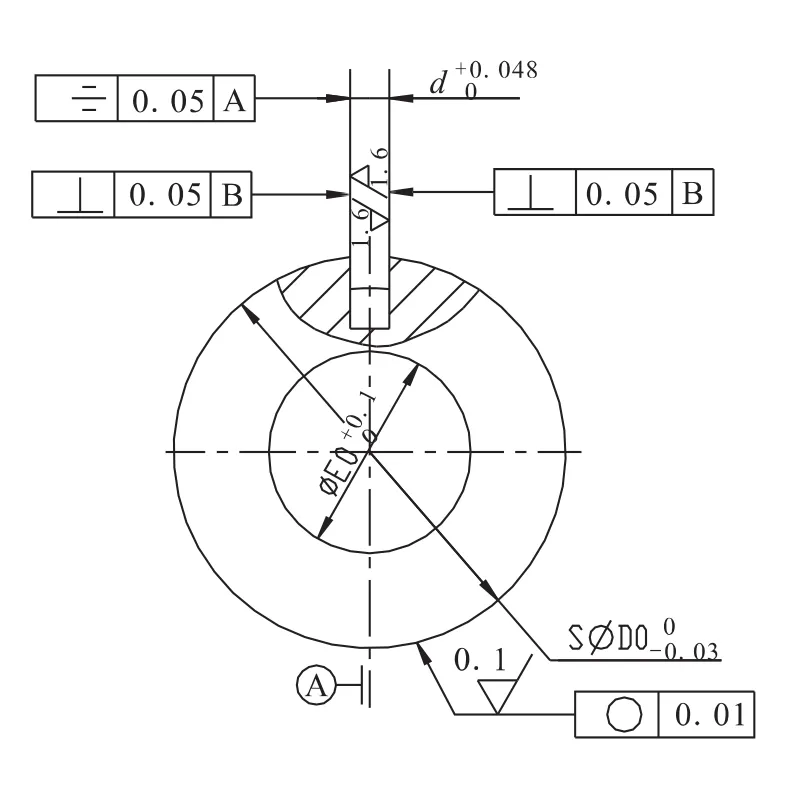

零件球(如图1所示),材料为铝棒6A02,淬火时效,球面的面轮廓度要求较高、粗糙度要求较高,且铝棒材料不宜采用磨削加工实现粗糙度要求。综合分析,该零件适合数控车削加工。

图1 球零件图Fig.1 Two-dimensional structure of spherical valve core

1.2 加工难点

通过分析零件球的尺寸精度、形位公差及现有的加工、测量设备等因素发现,该零件的加工主要存在以下难点。

1) 球面廓度0.01mm与表面粗糙度0.1 μm的保证:一方面车削加工来保证球面廓度0.01 mm与表面粗糙度0.1 μm的要求本身较为困难;另一方面,零件球的尺寸及形位公差无法直接在加工中测量,必须借助计量设备;计量设备存在的误差会更加缩小工件实际的加工公差。

2)断续切削问题:零件球属于回转类零件,由于球面上有一宽为d mm槽子的存在,使得加工球面时存在断续切削;断续切削时刀具容易损坏,很有可能伤到零件球的已加工表面,进而影响到零件面轮廓度与表面粗糙度要求的保证。

3) 变形问题:车加工该零件时需留工艺夹头,在切断工艺夹头时,刀具的冲击力又会造成球面的微观变形,进而影响零件的面轮廓度要求;此外,使用夹具时夹紧力大小适宜与否也会引起零件球的加工变形。

2 解决方案

为解决上述零件球加工中存在的三大主要难点,从加工流程、夹具设计、刀具选择及切削参数等方面制定了详细的解决方案。

2.1 加工流程

针对车削加工保证球面廓度0.01 mm,表面粗糙度0.1 μm的要求以及断续切削的难点,需要制定合理的加工流程,既要考虑到各车削工序加工余量的大小、加工基准的选择等因素,又要顾及加工过程中的应力变形,以及如何尽量减小断续切削给零件加工带来的困难。

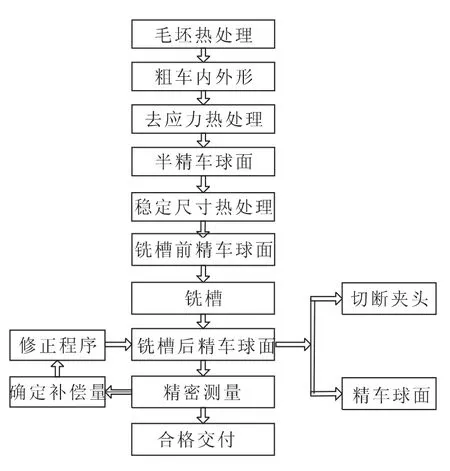

综合分析后,对零件的加工工序作如下安排:

1)粗车内外形;

2)去应力热处理;

4)稳定尺寸热处理;

6)铣槽;

8)切掉工艺夹头;

主要的加工工序图如下图2所示。

图2 零件球加工工序流程图Fig.2 Flow chart of manufacturing technique for spherical valve core

从上述球零件加工工序流程图2可以看出,粗车内外形需留取直径为ΦF工艺夹头作为后续加工定位基准;后续每次加工时,通过自制胎具装夹在该工艺夹头后通过找正外圆,控制跳动量在0.01以内,以保证基准的一致性;在粗车外形、半精车球面工序后分别安排热处理工序,实现消除加工过程中的应力变形及稳定尺寸的目的;铣加工宽为d mm槽子时会影响到已加工球面的面轮廓与表面粗糙度要求,铣槽后再进行精车球面工序时又存在断续切削问题,通过多次工艺试验件加工探索,最终安排铣槽前先进行一次精车球面,且在球面上留取0.2 mm余量,铣槽后再安排一道精车球面工序并控制好切削参数,这样便很好的解决了断续切削问题与零件形位公差保证之间的矛盾;最后,进行车抛光工序,装夹时采用自制胎具与车床涨罐相结合的方式,装夹后找正外圆,保证跳动量在0.01以内,选用500 mm×50 mm条状的白羊布,并在白羊布上均匀涂一层氧化铝研磨膏,机床的主轴转速控制在800 γ·min-1以内,在机床上进行抛光可使工件粗糙度达到0.1 μm,且不影响工件精度。

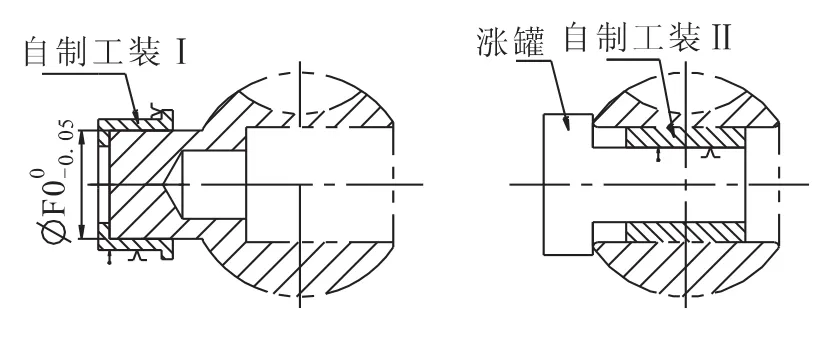

2.2 夹具设计

为实现既夹紧零件又不使零件变形的目的,通过分析与试验摸索,切掉工艺夹头前,利用自制工装Ⅰ装夹在工艺夹头圆柱面进行加工;切掉工艺夹头后,利用零件内孔,因机床设备的现有涨罐最大直径不能直接使用,需通过自制工装Ⅱ与机床涨罐相结合的方式来实现零件进行抛光工序的装夹定位,辅助工装夹具的结构图及使用方式如图3所示。

图3 夹具结构图Fig.3 Structure diagram of fixture

2.3 刀具选择

刀具采用硬质合金刀具,尺寸为R2 mm,前角为0°,后角为12°,副后角为15°。采用硬质合金刀具克服了刀具因磨损而影响的尺寸误差,同时要最大程度的限制刀杆的伸出长度,控制在100 mm内,防止零件因刀杆强度不够而产生振动。加工时,采用R刀与圆弧补偿相结合的方式,以便保证球面尺寸及其面轮廓度的加工要求。

为解决切掉工艺夹头时,刀具的冲击力又会造成球面的微观变形问题。首先通过刃磨所用刀具,使其刀刃十分锋利,选择切削速度为1.57 m·s-1,进给量为0.03 mm/r;其次分两步进行工艺夹头的切断,先从零件一端内孔镗至工艺夹头处且不切断,再利用零件内孔装夹定位,从另一端切断工艺夹头。这样便可以最大程度上减小刀具的冲击力造成的微观变形。

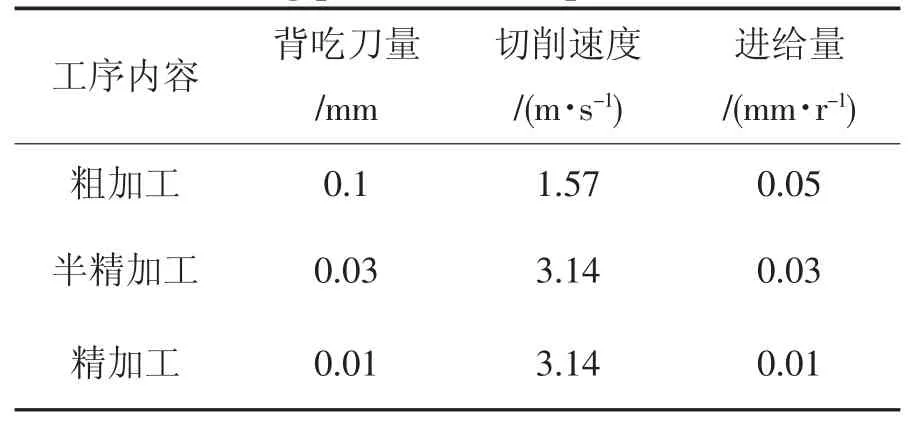

2.4 切削参数

对精密球体零件断续表面的加工,影响最大的因素是切削力和切削热,而对这两者影响最大的切削参数分别为背吃刀量和切削速度,因此需结合加工设备和刀具性能、加工质量要求及加工效率等要求,对切削参数进行优化,并经过多次反复试加工与调整后确定了切削参数见表1。

表1 切削参数Tab.1 Cutting parameters of spherical valve core

3 加工结果

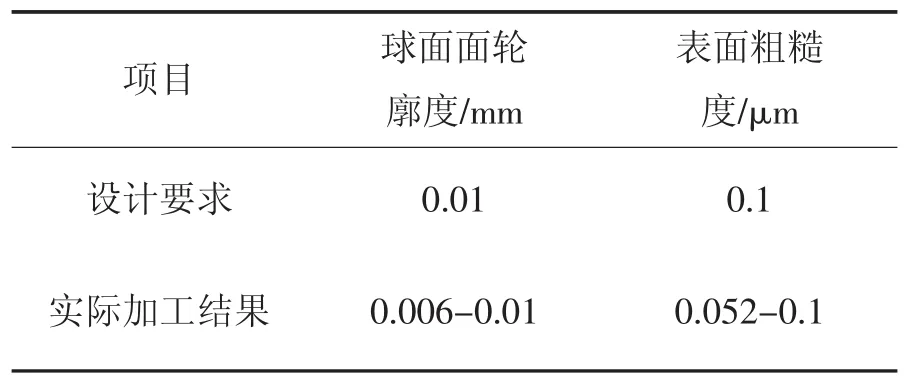

通过以上加工解决方案的实施,成功加工出一批尺寸要求、形位公差、表面质量等检测结果均满足设计图纸要求的合格零件球,如图4所示。检测结果见表2。

图4 零件球加工成品图Fig.4 Finished products of spherical valve cores

表2 一批球体零件加工后检测结果Tab.2 Inspection results of several spherical valve cores produced with proposed technique and parameters

4 结论

本文所述的精密球体零件加工工艺研究成果已在科研生产中得到应用,加工出的数件产品实物均满足设计要求,为某在研型号的顺利研制攻克了难关,并顺利通过热试车考核。通过此次研究得出:对于精密球体零件的加工,保证其尺寸精度、形位公差及表面加工质量的关键在于减小和控制加工过程中、加工后的变形;采取合理工艺规划、适合的工序热处理时机、辅助装夹工装的使用、选择合适刀刃形状及切削参数等措施是加工出高精度、高质量产品的关键。这项研究为后续类似结构的精密球类加工提供了可靠、有价值的参考依据与借鉴。

[1]欧阳毅文.球头加工实例及技巧[J].煤矿机械,2010,31(6):97-99.

[2]姚琢.通用机床球面加工方式之探[J].河北工业科技,2001,18(1):18-23.

[3]赵飞.大直径薄壁球形阀芯加工工艺[J].火箭推进,2012,38(1):62-67. ZHAO Fei.Machining Technology ofthin-walled spherical valve core with large diameter[J].Journal of rocket pro-pulsion.2012,38(1):62-67.

[4]张勇峰.细长调节杆精密加工[J].火箭推进,2010,36(4):45-48. ZHANG Yongfeng.Precision finishing of aslender regulating rod.[J].Journal of rocket propulsion.2010,36(4):45-48.

[5]史永刚.发动机某型号节流圈的切削加工[J].火箭推进,2006,32(6):48-51. SHI Yonggang.Machining of engine throttle ring.[J]. Journal of rocket propulsion.2006,32(6):48-51.

[6]夏其表.精密球体研磨加工的在线检测与优化控制[J].机电工程,2010,27(1):15-17.

[7]殷连波.球阀固定球体轴孔加工工艺改进 [J].阀门,2002,(4):20-21.

[8]王琳.钛球阀中球体加工[J].制造技术与工艺,2005,(12):73-75.

[9]刘元林.球体加工方法的研究与应用[J].煤矿机械,2000,(4):31-32.

[10]沈少华.球阀球体工艺方案的分析[J].机械设计制造,2009,(2):81-101.

[11]陈天全.数控车床加工球面的工装夹具及程序设计[J].阀门,2006,(4):21-22.

(编辑:马 杰)

Research and application of manufacturing technique for precision spherical parts

XU Hongxiang,ZHAO Baoke,ZHAO Fei,WU Ping,ZHANG Hang

(Xi'an Space Engine Factory,Xi'an 710100,China)

As a key part in an aviation liquid rocket engine project,the spherical valve core makes features of high shape tolerance,irregular shape and high surface roughness,resulting in difficulty of manufacturing.Based on the repeated tests,parameter exploration,full understanding of aluminium spherical part structure and manufacturing difficulty,a technological process of rough machining,semi-finish machining and finish machining were summarized,and according to the principle of metal heat treatment,different heat treatments were conducted in the period between rough machining and finish machining to eliminate the machining stress produced during big margin removing and stabilize parts'machining size.A batch of the precision spherical parts meeting the design requirements were produced successfully with self-making auxiliary fixtures,tool selection and machining parameter optimization,and theyhave passed the engine hot test.

spherical surface manufacturing;CNC turning process;valve processing technology

V432-34

A

1672-9374(2016)05-0088-04

2016-01-13;

2016-04-21

徐鸿翔(1989—),男,硕士,研究领域为液体火箭发动机阀门制造及装配技术