表面张力贮箱电子束焊接工艺研究

2017-01-09王英杰杨卫鹏

王英杰,杨卫鹏

(西安航天发动机厂,陕西西安710100)

表面张力贮箱电子束焊接工艺研究

王英杰,杨卫鹏

(西安航天发动机厂,陕西西安710100)

通过研究对接式和搭接式焊缝试板电子束流与焊缝熔深之间的关系、焊接顺序与角变形高度之间的关系,得出了表面张力贮箱前(后)舱推进剂管理装置上(下)组件电子束焊接工艺规范,即加速电压为60 kV,焊接速度为500 mm/min,工作距离为300 mm,电子束流为6 mA,聚焦电流为2.11 A,电子束偏移量为0.1 mm的焊接工艺规范。采用该工艺规范焊接的表面张力贮箱前(后)舱推进剂管理装置上(下)组件焊后和振动试验后的泡破点实测值满足设计要求。该表面张力贮箱已用于某型号上面级液体发动机。该发动机已通过了地面热试车考核。

表面张力贮箱;推进剂管理装置;电子束焊接

0 引言

表面张力贮箱性能优越、可靠性高,广泛应用于液体火箭发动机和推力装置之中,已经成为轨姿控液体火箭发动机和推力装置实用的主流贮箱。贮箱在液体火箭发动机和推力装置中是用来存储和管理推进剂的,其主要作用是:在一定的流量和加速度条件下,为发动机或推力装置各个阶段的工作供应不夹气的推进剂;防止、阻尼以及衰减推进剂的大幅晃动或其它有害运动;保持和稳定贮箱内推进剂的质心位置,以防止发生过大偏移;在意外情况或再次加注推进剂时,确保贮箱不夹液排气。表面张力贮箱的核心部件是安装在贮箱壳体内部的推进剂管理装置,该装置根据使用的毛细元件,分为筛网式、孔板式和网板组合式推进剂管理装置。筛网式推进剂管理装置采用编织的不锈钢或纯钛筛网组件作为多孔毛细元件;孔板式推进剂管理装置采用激光或电子束打孔的薄板组件作为多孔毛细元件;网板组合式推进剂管理装置采用筛网和孔板组件作为多孔毛细元件。本文介绍的表面张力贮箱采用筛网式推进剂管理装置,该装置是通过电子束焊接成型的。

1 表面张力贮箱电子束焊接设计要求

电子束焊接具有能量密度高,热输入量小,能量易于控制等特点[1-5],表面张力贮箱筛网式推进剂管理装置采用电子束焊接完成,焊接表面张力贮箱筛网式推进剂管理装置时,要求焊接变形量小,焊接精度高,焊接成型的筛网式推进剂管理装置要求满足设计技术要求。筛网式推进剂管理装置的结构示意简图见图1,它由下压板、下普通支板等构成,材料为1Cr18Ni9Ti,图中的粗黑线为电子束焊缝位置。表面张力贮箱筛网式推进剂管理装置组件通过振动试验后泡破点值Δpcr≥5.6 kPa。

图1 后舱管理装置下组件结构及电子束焊缝位置示意图Fig.1 Diagram of lower assembly structure of rear cabins management device and its electron-beam seam position

2 电子束焊接原理与工艺试验

2.1 电子束焊接原理

真空电子束焊接属于高能量密度焊接方法,它是通过施加在电子束焊机的电子枪上的高电压使阴极产生电子束,电子束经聚焦、加速、磁偏转后,形成电子束流,并发射到被焊接工件表面的焊缝位置处,电子束的动能随即转化为热能,将被焊接工件的母材熔化,从而实现工件连接的焊接工艺技术。电子束焊接的能量密度高,穿透力强,热影响区小,被焊工件的变形量小;电子束焊接工艺参数易于控制,焊接的热输入量可精确控制;电子束焊接坡口结构容易加工,焊接时无需填充金属焊料,可用于精密、厚壁件焊接。真空电子束焊接的主要工艺参数有:加速电压,电子束流,聚焦电流、焊接速度和工作距离等。在被焊材料一定的情况下,电子束焊接工艺参数主要依据被焊接工件材料的厚度来进行选择,被焊接工件材料的厚度愈大,所要求的焊接热输入量愈大,焊接规范参数亦较大。加速电压是真空电子束焊机电子枪中用来加速电子运动的阴极和阳极之间的电压,在一般的电子束焊机中,加速电压是固定不变的,它是根据电子束焊机电子枪的类型而选取某一固定数值;在相同的焊接功率(即相同的焊接热输入量)的情况下,不同的加速电压,所得到的焊缝溶深和焊缝形貌是不同的,提高加速电压可增加焊缝熔深,焊缝横截面深宽比与加速电压成正比;当焊接较大厚度的工件、或者要求得到窄而平的焊缝、或者电子枪与工件间的距离较大时,可提高加速电压。电子束流是由阴极发射而流向阳极的电子束电流,它与加速电压一起决定着电子束的功率,电子束功率是指电子束在单位时间内放出的能量,用加速电压与电子束流的乘积表示;增加电子束流,焊缝熔深和焊缝熔宽均将会增加;在电子束焊接过程中,加速电压基本保持不变,为满足不同的焊接工艺要求,常常会调整电子束流。焊接速度和电子束功率是影响焊缝熔深、熔宽和被焊材料熔池行为(冷却、凝固和焊缝熔合线形状)的主要因素;增加焊接速度,将会使焊缝变窄,焊缝熔深减小。在电子束焊接过程中,相对于被焊接工件的表面而言,电子束的聚焦位置有上焦点、下焦点和表面焦点三种状态,焦点位置对焊缝成形影响较大,焦点位置是依据被焊接工件的焊接速度、接头间隙等因素来确定的,由此可确定电子束斑点大小;当被焊接工件的厚度δ>10 mm时,通常采用下焦点模式进行焊接(即焦点位置处于被焊接工件表面以下的位置处),此时,焦点处于焊缝熔深30%的位置处;当被焊接的工件厚度δ>50 mm时,通常亦采用下焦点模式进行焊接(即焦点位置处于被焊接工件表面以下的位置处),此时,焦点处于焊缝熔深50%~70%的位置处。被焊接工件表面至电子枪之间的工作距离是影响电子束聚焦程度的主要因素,工作距离较小时,电子束的压缩比较大,电子束的班点直径较小,从而增加了电子束功率密度;工作距离太小会使得过多的金属蒸气进入电子枪枪体,造成放电;在不影响电子枪稳定工作的情况下,宜选用较小的工作距离[6]。要获得表面张力贮箱筛网式推进剂管理装置组件电子束焊接工艺规范,需采用与产品厚度和材料一致的标准试板进行电子束焊接工艺试验,根据标准试板焊缝熔深的检测结果,以确定准确、合适的表面张力贮箱筛网式推进剂管理装置组件电子束焊接工艺规范。

2.2 电子束焊接工艺试验

表面张力贮箱前(后)舱筛网式推进剂管理装置上(下)组件焊缝分为对接式和搭接式焊缝,表面张力贮箱筛网式推进剂管理装置组件焊后和振动试验后的泡破点值Δpcr≥5.6 kPa,为此,对接焊缝熔深h对接≥1 mm,搭接焊缝熔深h搭接≥0.8 mm。为了减少电子束焊接过程中的热输入量,在每个支板组件的边缘通过铣切机加工,加工出了厚度h=0.5 mm,宽度l=1 mm的台阶。电子束焊接试验的试板材料为不锈钢1Cr18Ni9T,试板分为对接式焊缝试板和搭接式焊缝试板,对接式焊缝试板,是采用电阻点焊的方式将2件规格为 (200×100×0.5)mm的试板分别定位在1件规格为 (200×25×2)mm的试板上,对接间隙ε≤0.1 mm;搭接式焊缝试板是采用1件规格为 (200×100×0.5)mm的试板定位在1件规格为 (200×25×2)mm的试板上。根据电子束焊接理论和工程经验,采用表1所示的电子束焊接工艺参数、对接间隙和偏移量,其余电子束焊接工艺参数均相同,即加速电压V=60 kV,焊接速度v=500 mm/min,工作距离L=300 mm,采用3组电子束焊接工艺参数焊接对接式焊缝试板1#~3#试板,采用4组电子束焊接工艺参数焊接搭接式焊缝试板7#~10#试板。焊接完成后,对各试板分别进行金相分析,并测量各试板焊缝的熔深,可得到图2和图3所示的对接式焊缝试板的焊缝熔深与电子束流之间的关系曲线和搭接式焊缝试板焊缝熔深与电子束流之间的关系曲线。

表1 对接式和搭接式焊缝试板电子束焊接工艺参数Tab.1 Electron-beam welding process parameters for butt and lapped seam specimens

图2 对接式焊缝试板焊缝熔深与电子束流的关系曲线Fig.2 Electron beam current vs.weld penetration depth of butt seam specimen

对接式焊缝试板1#-~3#试板对接间隙为0,采用表面聚焦,即焦点位置与焊缝表面的距离为零,焊缝截面形貌一般为典型的钉子形,即符合高斯模型分布。由图2可知,在电子束焊接其它工艺参数一定的情况下,对接式焊缝试板焊缝熔深与电子束流呈线性关系,即随着电子束流增加,焊缝熔深亦增大。

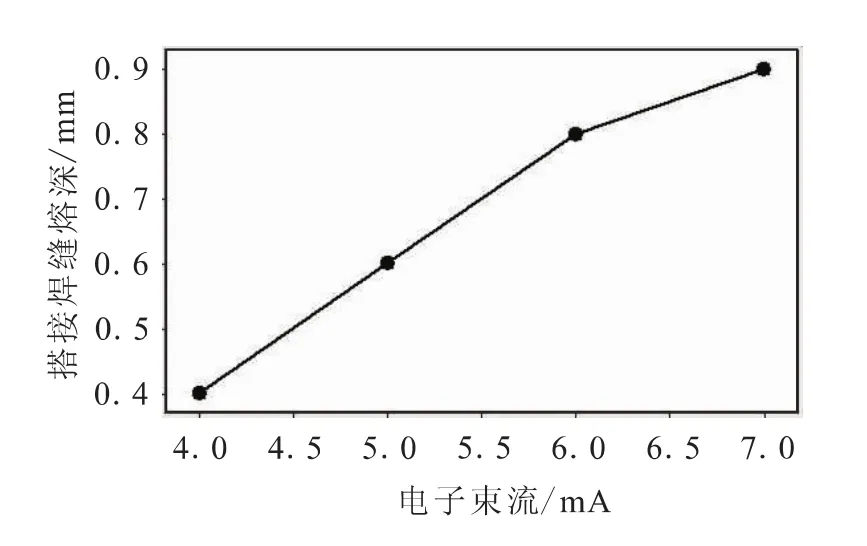

图3 搭接式焊缝熔深与电子束流的关系曲线Fig.3 Electron beam current vs.weld penetrationdepth of lapped seam specimen

由图3可知,搭接式焊缝试板焊缝熔深与电子束流亦基本呈线性关系,随着电子束流增大,焊缝熔深亦增大,与对接式焊缝试板焊缝熔深与电子束流的变化关系曲线基本一致。

综上所述,分析可知,对接式焊缝和搭接式焊缝试板焊缝熔深均随电子束流的增大而增大,且搭接式焊缝试板焊缝熔深还与偏移量有关。

2.3 筛网泡破点

当采用筛网作为表面张力贮箱推进剂管理装置的毛细元件时,筛网所能维持的最大静压力即为筛网的泡破点值Δpcr,也就是气体穿过筛网时所需的压差,其关系式见公式1:

式中:DBP为筛网的有效孔径,mm;Δpcr为筛网的泡破点值,kPa;σ为工作介质的表面张力,N。

由公式1可知,筛网泡破点值理论上与工作介质的表面张力和筛网的有效孔径有关,在工作介质一定的情况下,控制电子束焊接过程中筛网孔径的变化是确保电子束焊接后筛网泡破点值满足设计技术要求的关键环节[7-10]。

3 电子束焊接工艺

表面张力贮箱前(后) 舱推进剂管理装置上(下)组件电子束焊接主要包括电阻点焊定位、装夹、安装工装,电子束焊接,筛网泡破点检测等工序,其工艺流程框图见图4。根据电子束焊接工艺试验结果得出的焊接工艺规范见表2。

图4 表面张力贮箱前(后)舱推进剂管理装置上(下)组件电子束焊接流程框图Fig.4 Flow chart of electron-beam welding for propellant management device upper(lower)assemblies of surface tension tank forward(rear)cabins

表2 电子束焊接工艺规范Tab.2 Specifications of electron-beam welding process

表面张力贮箱前(后)舱推进剂管理装置上(下)组件电子束焊接时,首先采用DZ-100-2型电阻点焊机,点焊规范为:档位5,热量40%,焊接时间 (周波)5,压力0.12 MPa,电极直径Ф2;

点焊定位支板组件,点焊定位表面张力贮箱前(后)舱推进剂管理装置下组件支板和下压板。其次,电子束焊接对接式焊缝和搭接式焊缝试板,验证电子束焊接工艺规范,同时对筛网采取保护措施,以防止金属蒸气附着于筛网表面。次之,将表面张力贮箱前 (后)舱推进剂管理装置上 (下)组件和电子束焊接专用工装装夹在一起,并将其安装在GENOVA98型电子束焊机上,电子束焊机开始抽真空,当电子束焊机真空度达到3×10-2Pa时,根据图1所示的焊接位置编号,按照5→2→6→12→8→11→1→10→7→4→9→3的焊接顺序,采用表2的电子束焊接工艺规范焊接表面张力贮箱前 (后)舱推进剂管理装置上(下)组件。最后对表面张力贮箱前 (后)舱推进剂管理装置上 (下)组件进行焊后泡破点检测,对表面张力贮箱前 (后)舱推进剂管理装置上(下)组件进行验收量级和鉴定量级振动试验后的泡破点检测,表面张力贮箱推进剂管理装置震动试验原理简图 (图5)。采用上述电子束焊接顺序,即先焊接短边焊缝,再焊接长边焊缝,先焊接中间的焊缝,后焊接两侧的焊缝,由此可使各条焊缝的应力相互作用,使得焊后角变形最小,焊后角变形最小高度Δ=4.5 mm,满足表面张力贮箱设计技术要求。

图5 表面张力贮箱推进剂管理装置振动试验原理简图Fig.5 Vibration test principle for propellant management device of surface tension tank

4 表面张力贮箱推进剂管理装置泡破点检测试验

表面张力贮箱前 (后)舱推进剂管理装置上(下)组件电子束焊接完成后,采用专用工装装夹表面张力贮箱前 (后)舱推进剂管理装置上 (下)组件,并进行焊后以及验收和鉴定量级振动试验后的泡破点检测试验,试验结果见表3。

表3 推进剂管理装置焊后和振动试验后泡破点值实测结果与设计要求值的对比表Tab.3 Comparison between measured values and required values of bubble breaking point of propellant management device after welding and after vibration test kPa

由表3可知,表面张力贮箱前 (后)舱推进剂管理装置上 (下)组件焊后以及验收和鉴定量级振动试验后的泡破点值实测结果均大于设计要求值,由此说明:表面张力贮箱推进剂管理装置电子束焊接工艺及其方法是合理和可行的,焊接工艺规范是合适和正确的。采用该工艺规范焊接的表面张力贮箱已应用于某型号上面级液体火箭发动机之中,该发动机已通过地面热试车考核。

5 结论

在研究对接式和搭接式焊缝试板电子束焊接工艺电子束流与焊缝熔深之间关系以及焊接顺序与角变形量之间关系的基础之上,得出了电子束焊接表面张力贮箱前(后)舱推进剂管理装置上(下)组件的工艺规范,即加速电压为60 kV,焊接速度为500 mm/min,工作距离为300 mm,电子束流为6 mA,聚焦电流为2.11 A,电子束偏移量为0.1 mm的焊接工艺规范。采用该工艺规范焊接的表面张力贮箱前(后)舱推进剂管理装置上(下)组件焊后的验收和鉴定量级振动试验后的泡破点实测值满足设计要求。由此说明:表面张力贮箱推进剂管理装置电子束焊接工艺及其方法是合理可行的,焊接工艺规范是合适的、正确的。采用该工艺规范焊接的表面张力贮箱已用于某型号上面级液体发动机,该发动机已通过了地面热试车考核。参考文献:

[1]张秉刚,何景山,吴林.铬青铜与双相不锈钢偏钢电子束焊接头组织及相构成[J].焊接学报,2005,26(11):89-92.

[2]张航,孙通伯,于明玄.GH99镍基合金薄板电子束焊接头疲劳性能研究[J].工程与试验,2014,54(4):26-35.

[3]曹建玲,韦贯举,杜红年.航天用滤网的真空电子束焊焊接工艺研究[J].工艺与新技术,2012,41(5):27-30.

[4]樊兆宝,周耀华,安绍孔,等.Ni18%和0Cr15Ni5Cu2Ti异种钢材电子束焊接工艺试验研究[J].航空精密制造技术,2014,50(4):38-41.

[5]万里鹏,毛萍萍,任香会,等.30CrMnSiA钢真空电子束焊缝显微组织及力学性能研究[J].南昌航空大学学报,2014,28(2):74-78.

[6]李亚江,王娟.特种焊接技术及应用[M].北京:化学工业出版社,2014.

[7]郝贵欣,张华,董飞.表面张力贮箱泡破点盲测技术研究[J].火箭推进,2012,38(5):59-64. HAO Guixin,ZHANG Hua,DONG Fei.Blind test technology for bubble break point of surface tension tank[J]. Journal of rocket propulsion,2012,38(5):59-64.

[8]陈志坚,孟庆平,李建.表面张力贮箱推进剂管理装置流阻的计算[J].上海航天,2001,(5):23-32.

[9]穆小强,陈祖奎.竖管-叶片式表面张力管理装置的设计与分析[J].火箭推进,2013,39(1):15-28. MU Xiaoqiang,CHEN Zukui.Design and analysis for standpipe and its vane surface tension management device[J].Journal of rocket propulsion,2013,39(1):15-28.

[10]盛敬超.液压流体力学 [M].北京:机械工业出版社,1980.

(编辑:王建喜)

Research on electron-beam welding of surface tension tank

WANG Yingjie,YANG Weipeng

(Xi'an Space Engine Factory,Xi'an 710100,China)

The electron-beam welding process specifications of propellant management device upper(lower)assemblies of surface tension tank forward(rear)cabins were deduced by the study of electron beam current vs.weld penetration depth and welding sequence vs.angular distortion height of butt and lapped seam specimens,which are 60 kV acceleration voltage,500 mm/min welding speed,300 mm working distance,6 mA electron beam current,2.11 A focusing current and 0.1 mm electron beam deviation.The measured bubble breaking point values of upper(lower)assemblies after welding and after vibration test meet the design requirements of surface tension tank forward(rear)cabins welded with the above specifications.The surface tension tank has been applied to upper-stage liquid rocket engine and successfullydemonstrated in ground hot firingtests.

surface tension tank;propellant management device;electron-beam welding

V434-34

A

1672-9374(2016)05-0082-06

2016-02-18;

2016-06-16

中国航天科技集团重大工艺专项资助项目(ZDGY2013-19)

王英杰(1986—),男,硕士,研究领域为电子束焊及其它熔焊技术