液体冲压发动机燃油充填过程仿真研究

2017-01-09吴宝元王玉峰胡宝文

吴宝元,王玉峰,胡宝文

(1.西安航天动力研究所,陕西西安 710100;2.西北工业大学航天学院,陕西西安 710072)

液体冲压发动机燃油充填过程仿真研究

吴宝元1,王玉峰1,胡宝文2

(1.西安航天动力研究所,陕西西安 710100;2.西北工业大学航天学院,陕西西安 710072)

为了研究液体冲压发动机在起动期间燃油的动态充填过程,利用AMESim仿真软件对冲压发动机燃油调节控制系统进行了建模仿真。建立了空气涡轮、离心泵、燃油调节器、燃油控制器、膜片阀及充填管路的仿真模型。基于该模型对冲压发动机点火起动时的燃油充填过程进行了仿真计算,分析了不同膜片阀破裂散差情况下冲压发动机充填过程的差异。结果表明,在给定涡轮入口压力条件下,当燃烧室各供油路膜片阀破裂散差过大时,会造成破裂压差大的膜片阀所在的管路无法实现可靠充填,从而影响发动机的点火起动过程和正常工作。

亚燃冲压发动机;燃油调节系统;膜片阀;燃油充填过程;AMESim

0 引言

冲压发动机无法在零速度下起动工作,必须由助推器将其加速到工作高度和工作马赫数,进气道具备起动条件后,冲压发动机接力工作,为飞行器提供所需推力。冲压发动机转级接力过程比较复杂,涉及到助推器的分离、冲压发动机燃油充填、燃烧室点火起动及可调喷管作动等一系列过程。为防止冲压发动机接力过程中导弹减速过大,一般对接力时间有比较严格的要求。而冲压发动机燃油充填过程包括液路控制阀门的打开、管路的充填,由于充填过程时间较长,对整个转级接力时间影响较大。因此,对冲压发动机燃油充填过程的研究具有一定工程应用价值。

为保证发动机的可靠贮存,一般在调节器后设置有膜片阀实现燃油的隔离。膜片阀中设置有膜片,当膜片的前后压差大于其破裂压差后,膜片破裂燃油路导通。但由于工艺等问题,膜片的破裂压差存在一定的散差,因此充填过程中会存在部分膜片破裂,部分没有破裂的问题,可能会对充填过程产生不利的影响。故需要对带膜片阀的冲压发动机起动充填过程进行深入的理论和仿真研究。

国外对发动机本体与燃油系统的耦合工作过程进行了研究,美国Lewis飞行推进实验室的Hurrel采用试验的方法研究冲压发动机的动态特性[1]。日本的Ohshima等建立了冲压发动机的仿真模型对燃油流量和喷管支板角度变化的影响进行了开环模拟[2],并对燃油流量改变下的激波位置闭环反馈控制系统进行了模拟。这些研究工作更注重发动机整机在燃油调节或流道调节过程中的动态特性,而对燃油系统本身的动态过程关注不足。

国内对冲压发动机燃油系统的动态工作过程进行过一些研究。尤裕荣等基于AMESim仿真软件[3],完成了冲压发动机燃油调节器的建模与动态工作过程仿真,研究了调节器的动态特性。黎林林等基于Easy5仿真软件建立了冲压发动机燃油调节系统模型[4],并基于该模型完成了燃油调节系统燃油切换等动态过程研究。杨锡武等基于AMESim仿真软件建立了燃油调节系统模型[5],并基于该模型对巡航状态下发动机供油振荡现象进行了仿真,提出了改进措施。徐健等以某型航空发动机燃油系统为研究对象[6],在系统仿真软件Matlab/Simulink环境下构建了仿真模型,研究了不同转速下燃油系统的动态工作特性。

国内外的研究主要着重于系统的动态工作特性。本文利用AMESim软件对冲压发动机液路系统进行了建模,基于该模型对膜片阀在不同的破裂压差散差时冲压发动机的充填过程进行了仿真计算,主要研究工艺问题引起膜片阀的破裂压力散差对发动机启动过程的影响。

1 燃油调节系统建模

1.1 燃油调节系统

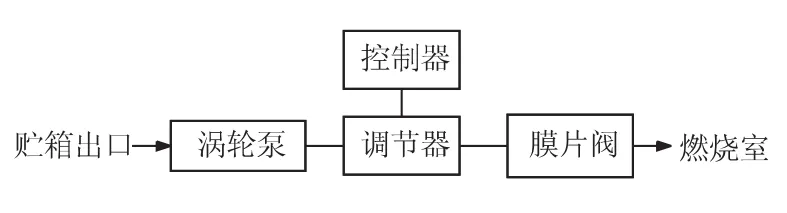

冲压发动机燃油调节系统简图见图1。

图1 燃油调节系统简图Fig.1 Diagram of fuel regulation system

冲压发动机燃油调节系统主要由涡轮泵、调节器和膜片阀组成。在转级接力时,空气涡轮在高压空气的驱动下开始对泵做功,泵对贮箱供入的燃油进行增压,膜片阀前的燃油压力升高。当膜片阀前后压差大于破裂压力时,膜片阀破裂,燃油经管路后进入燃烧室。当燃油进入燃烧室后,燃烧室点火起动,冲压发动机完成接力。

1.2 涡轮泵模型

由于涡轮泵内部流动的复杂性,建立详细模型是非常困难的,故这里采用功能模型。功能模型虽然不能模拟泵高速旋转产生的高频压力波动,但是能够模拟系统关心的低频压力波动。

涡轮泵之间采用转子连接,其遵循的微分方程为:

式中:ω为角速度;J为转矩;T为扭矩。

燃油泵的扬程特性、效率特性以文件的形式在仿真模型中设置。

1.3 调节器模型

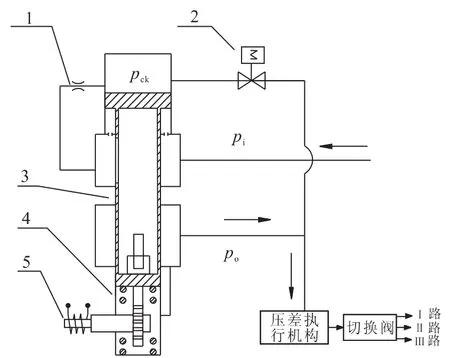

燃油调节器是冲压发动机的燃油调节组件,由计量阀、等压差阀、压差执行阀、高速电磁阀及燃油分配阀等多个阀门集成而成,原理图见图2。其工作原理为:控制器通过控制高速电磁阀的占空比信号来控制计量阀的开度,同时角位移传感器实时测量计量阀开度反馈给控制器,实现闭环控制。压差执行机构用于保证计量阀入口和出口压力恒定。根据供油流量的大小,通过切换阀来控制燃油路的开关。

根据图2的工作原理建立了调节器仿真模型。

图2 调节器原理图Fig.2 Principle diagram of fuel regulator

2 仿真计算及结果分析

2.1 仿真模型验模

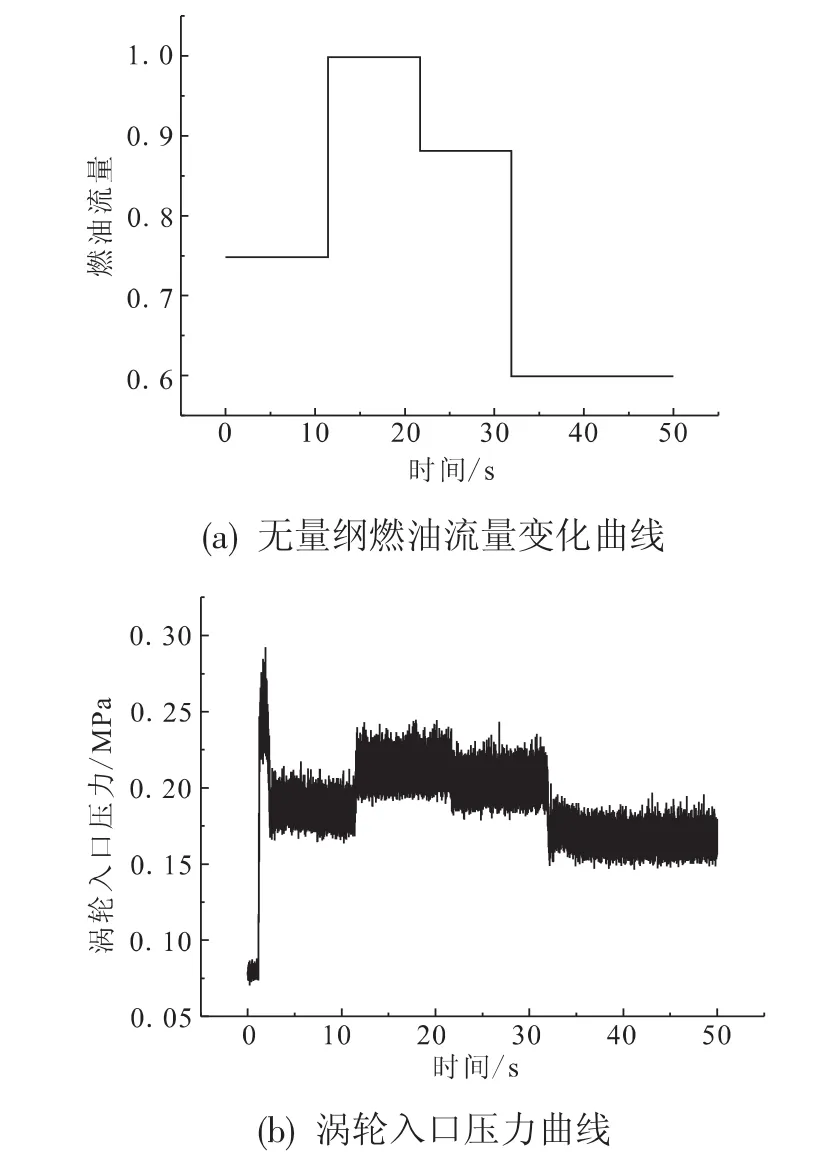

为确定建立的仿真模型的准确性,根据图3中给出的初始条件对燃油调节装置的调节过程进行了仿真计算,并与地面试验结果进行了对比。计算时涡轮入口压力根据试验值,涡轮压比为4,涡轮入口总温为800 K。在仿真时间0.5 s之前,泵后换向阀切断调节器供油路,燃油经泵增压后回至低压贮箱。仿真时间0.5 s时,换向阀切换,打开调节器供油路,关闭低压贮箱路。当膜片阀前后压差大于破裂压力时,燃油挤破膜片阀对管路进行充填。

图3 计算初始条件Fig.3 Initial condition of calculation

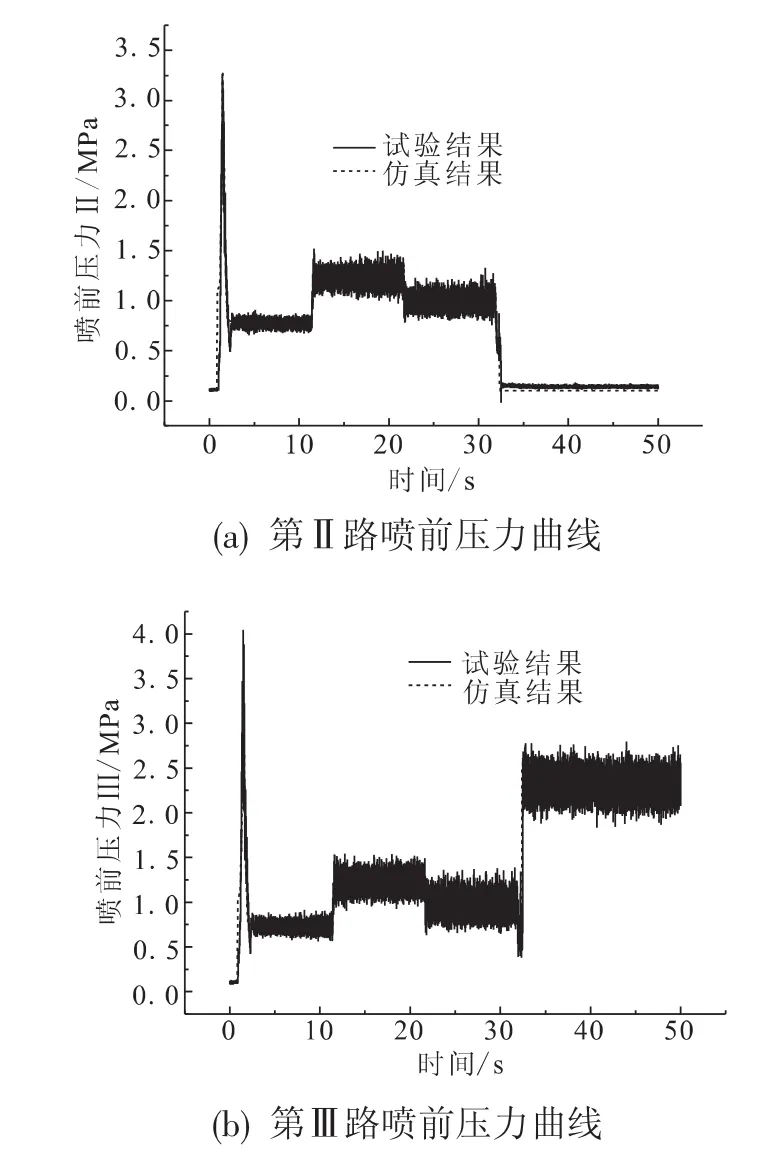

图4给出了仿真计算得到的第Ⅱ和第Ⅲ路喷前压力与试验结果的比较。

图4 计算结果比较Fig.4 Comparison of calculated results

由图4可以看出,仿真计算时燃油系统的燃油流量按图3(a)中给出的规律进行变化。在时序0.5 s之前,由于泵后的换向阀没有切换,燃油经换向阀进入低压油箱,此时第Ⅱ路和第Ⅲ路喷前压力等于环境压力(1个大气压)。时序0.5 s时,换向阀实施切换,由于此时调节器的充填流量较大,在切换时出现较大的水击压力,使得喷前压力有一个较大幅度的跃升,最大幅度约为3.5 MPa左右,与试验结果吻合较好。时序11.37 s时,燃油流量增大,对应的喷前压力也迅速升高。时序32 s时,关闭第Ⅱ路供油,燃油都进入第Ⅲ路。由图3(b)可以看出第Ⅱ路喷前压力迅速降低为环境压力,而第Ⅲ路喷前则迅速抬高。由整个燃油充填和调节过程可以看出,仿真计算与试验结果吻合较好,表明该模型具有较高的计算精度,可以较为精确的捕捉充填过程中出现的水击、燃油切换等动态过程。

2.2 不同膜片阀破裂散差充填过程比较

根据上文的仿真结果,在燃油充填过程中,燃烧室各供油路的喷前压力是随时间变化的。由于膜片阀存在一定的破裂散差,如果散差过大,且部分膜片阀的破裂压力大于泵后压力时,就会在充填过程中出现部分膜片破裂而部分没有破裂的问题。这种情况可能会影响发动机的整个起动点火过程和起动时间。

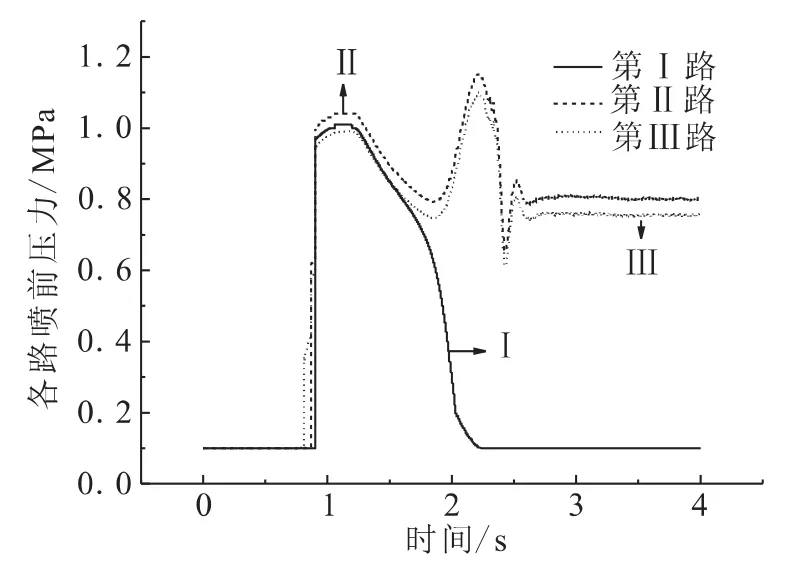

本节基于上文建立的仿真模型,研究了不同破裂散差时发动机的起动充填过程。计算时涡轮入口压力为0.08 MPa,无量纲燃油流量为0.75,第Ⅰ路切换电磁阀为断电状态。各阀门的开启时序与上文相同。图5给出了破裂压差同为2MPa,仿真计算得到的各供油路喷前压力随时间变化曲线。

由图5可以看出,三路膜片阀几乎同时破裂,燃油经膜片阀进入燃烧室积液腔后,三路喷前压力均迅速抬升。由于第Ⅰ路切换阀为断电状态,当泵后换向阀切换后,在液动力的作用下第Ⅰ路逐渐关闭,关闭时间约为1s。而第Ⅱ和第Ⅲ路则最终稳定在0.8MPa左右,表明燃油经第Ⅱ和第Ⅲ路稳定供入燃烧室。

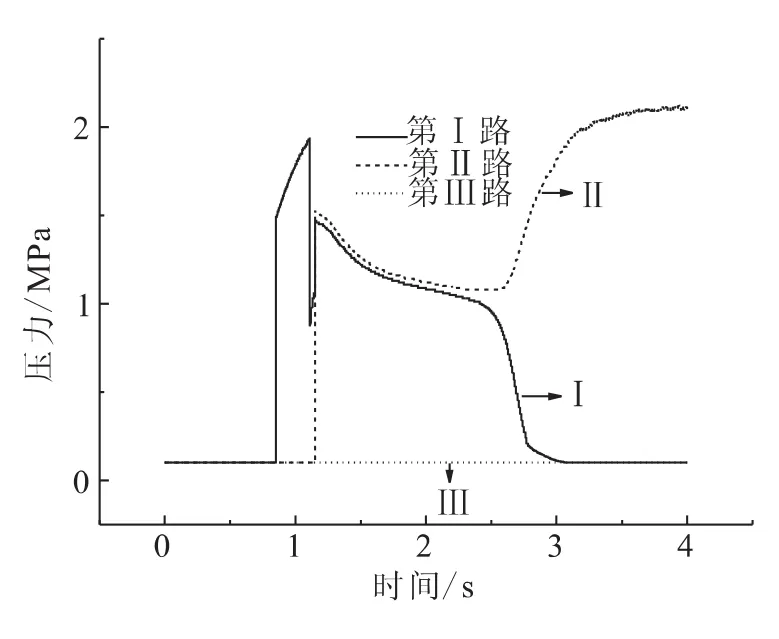

图6给出了其他初始条件不变,第Ⅰ路膜片阀破裂压差为2.0 MPa,第Ⅱ路膜片阀破裂压差为2.2 MPa,第Ⅲ路膜片阀破裂压差为2.5 MPa时,仿真计算得到的各路喷前压力曲线的比较。

图5 工况1各路喷前压力曲线Fig.5 Pressure curves of each fuel supply passage before injection at case 1

图6 工况2各路喷前压力曲线Fig.6 Pressure curves of each fuel supply passage before injection at case 2

对比图5和图6的计算结果可以看出,当第Ⅱ路和第Ⅲ路膜片阀破裂压差具有较大散差时,起动充填时各路膜片阀破裂时间差异很大。第Ⅰ路首先破裂,由于另外两路的膜片阀还未破裂,导致燃油均由第Ⅰ路进入燃烧室积液腔,使得阀芯受力减小,阀的关闭时间变长,达到2.2 s左右。第Ⅱ路膜片阀的破裂压差为2.2 MPa,由于起动过程中泵后压力是一个逐渐爬升的过程,并且第Ⅰ路膜片阀破裂后,有一个泄压的过程,导致第Ⅱ路的破裂时间比图6中的计算结果延迟了0.283 s,在仿真时序1.15 s时破裂。而第Ⅲ路膜片阀由于破裂压差较大,始终未能破裂。从而导致最终燃油均由第Ⅱ路进入燃烧室积液腔,第二路的喷前压力大幅提高,最终稳定在2.3 MPa左右。

由仿真计算结果可以看出,在该状态下如果膜片阀的破裂散差达到0.5 MPa,会导致整个充填时间延长,并且破裂压差较大的供油路无法可靠供油,从而影响燃烧室的点火起动时间和发动机的点火起动过程。

3 结论

本文基于AMESim软件对冲压发动机起动时燃油调节系统的动态工作过程进行了仿真计算。并研究了不同膜片阀破裂散差时对充填过程的影响。通过仿真计算可以得出以下结论:

1)基于AMESim软件搭建的冲压发动机燃油调节系统仿真模型,可以较为准确的模拟冲压发动机起动时液路系统的动态工作过程;

2) 采用膜片阀作为隔离阀时,膜片阀的破裂散差对充填过程具有较大的影响,当散差较大时会导致整个充填时间延长,并且破裂压差较大的供油路无法可靠供油。

[1]HURRELL H G..Experimental investigation of dy-namic relations in a 48-inch ramjet engine:NACA RM E56F28[R].USA:NACA,1957.

[2]OHSHIMA T.Control of the intake shock position in the test rig for ramjet engine:AIAA 1997-2885[R].USA:AIAA,1997.

[3]尤裕荣,赵双龙,吴宝元,等.基于AMESim的冲压发动机燃油调节器动态特性仿真 [J].火箭推进,2010,36(4):12-15. YOU Yurong,ZHAO Shuanglong,WU Baoyuan,et al.A simulation on dynamic characteristics of ramjet fuel regulator based on AMESim[J].Journal of rocket propulsion,2010,36(4):12-15.

[4]黎林林,任凤升.发动机燃油调节系统应用EASY5仿真研究 [C]//航天动力技术发展与应用学术会议论文集.北京:中国航天科工集团三十一研究所,2006:184-193.

[5]杨锡武,何保成,任凤升,王斌元,刘瑞杰.某型弹用冲压发动机巡航段供油振荡的数值仿真[J].推进技术,2006,37(2):158-161.

[6]徐健,王淑云,吴小刚,陈庆安.航空发动机燃油系统数值模型仿真与验证[J].燃气涡轮试验与研究,2015,28(2):41-44.

[7]李晨,张黎辉.基于AMESim的液体火箭发动机系统过渡过程仿真研究 [C]//中国航天第三专业信息网第30届技术交流会论文集.上海:上海航天动力技术研究所,2009:276-281.

[8]尤裕荣,徐中节,逯婉若.基于Simulink/RTW的冲压发动机控制系统半实物仿真[J].火箭推进,2008,34(5):50-53. YOU Yurong,XU Zhongjie,LU Wanruo.Semi-physical simulation on ramjet control system based on simu-link/ RTW[J].Journal of rocket pro-pulsion,2008,34(5):50-53.

[9]肖岱宗.AMESim仿真技术及其在液压元件设计和性能分析中的应用[J].舰船科学技术,2007,29(增刊Ⅰ):142-144.

[10]刘兴洲.飞航导弹动力装置(上)[M].北京:宇航出版社,1992.

[11]任新宇,郭迎清,姚华廷.基于AMESim的航空发动机防喘调节器性能仿真研究 [J].航空动力学报,2004,19(4):572-576.

[12]谢光华,孟丽,薛恩,任凤升,史新兴.液体冲压发动机控制系统半实物仿真研究 [J].推进技术,2001,22(6):451-453.

(编辑:马 杰)

Transient simulation of liquid fuel filling process of ramjet

WU Baoyuan1,WANG Yufeng1,HU Baowen2

(1.Xi'an Aerospace Propulsion Institute,Xi'an 710100,China;2.School of Astronautics,Northwestern Polytechnical University,Xi'an 710072,China)

Dynamic modeling and simulation of the fuel supplyand control system in liquid fueled ramjet was conducted with AMESim to study the dynamic fuel filling process of the ramjet in its working state.The simulation models of air turbo,centrifugal pump,fuel regulator,fuel controller,membrane valve and fuel filling pipe were established.The fuel filling process of the ramjet at the time of its ignition startup was simulated and calculated on the basis of these models.The difference of the fuel filling process of the ramjet in the case of broken scattering difference of the different membrane valves is analyzed.The results show that,with same inlet pressure of air turbo,the pipe with the membrane valve working at large rupture pressure can not achieve the reliable fuel filling,which may affect the ignition startup and regular work ofthe ramjet

liquid fueled ramjet;fuel control system;membrane valve;fuel filling process;AMESim

V235.21-34

A

1672-9374(2016)05-0001-05

2016-07-09;

2016-08-26

国家863项目(2012AA7053021)

吴宝元(1969—),男,博士,研究员,博士生导师,研究领域为液体冲压发动机