探析国产长丝卷绕专用变频器的设计特点

2017-01-07吴琦

吴 琦

(中国石化仪征化纤有限责任公司短纤中心,江苏仪征 211900)

设备改造

探析国产长丝卷绕专用变频器的设计特点

吴 琦

(中国石化仪征化纤有限责任公司短纤中心,江苏仪征 211900)

本文通过比照进口长丝卷绕专用变频器在使用中存在的缺陷,对国产长丝卷绕专用变频器的总体结构进行了简要介绍,对其内部电路的设计特点进行了探析。总结了该变频器在器件和电路上如何进行优化,从而达到提高变频器使用性能,增强其可靠性,延长其使用寿命的设计思路。

长丝卷绕专用变频 智能功率模块(IPM) 门驱动 控制电源

1998年,仪化九万吨长丝装置引进了日本东丽公司成套卷绕设备。其关键设备-卷绕头由日本安川电气公司专门为其定制的专用四轴集中变频器(型号为P1W2015)驱动。所谓四轴集中变频器就是将四种用途各不相同的子变频单元集成为一台变频器,各子变频单元的变频驱动不变,将相同的功能块通过软件及硬件集成为一体,各子变频单元不但可以独立控制,而且可以互相交换处理数据、信息,协调工作。

P1W2015型变频器是基于YASKAWA G5架构的四轴集中式变频器,G5是90年代中后期的技术,采用32位MCU(微处理器)+ASIC(专用集成电路)+IGBT模式,控制技术成熟可靠。但是,该型变频器在技术移植的过程中,部分器件和电路的运用没有充分考虑到高密度、紧凑型的集中式变频器内部工况,造成整机设计存在一些缺陷,使得比同架构G5变频器故障率要高。

P1W2015型变频器从1998年投运至今,存在以下缺陷:

1) 在输出逆变级功率器件上使用了IGBT模块,该功率器件外围需要配套设计合理、可靠的驱动电路,这对于集中式变频器来说,内部电路的布局会显得比较拥挤,不利于器件的散热,加速了器件老化。所使用的IGBT模块(7MBI75N060)已停产多年,无替代型号,维护困难。

2) 受变频器内部空间限制,原设计简化了IGBT的驱动电路,一定程度上降低了驱动环节的可靠性和元器件的使用寿命。

3) 变频器输出逆变环节过流保护薄弱,无短路保护,在负载出现过流或短路情况下极易炸毁功率单元,使故障扩大化。

4) 变频器的控制和辅助电源的电路设计中存在功率元件布局密度高,功耗大,发热量大的现象。而变频器为集中自然散热式冷却设计,单机无强制冷却功能。这种方式只对功率模块单元有效,机器内电源、控制和驱动单元并不能得到有效冷却。

针对上述原型机缺陷以及因配件和整机停产而造成装置生产备台得不到保障的困境,开发出了国产化的升级替代机型P1W2015/I变频器。下面就国产长丝卷绕专用变频器的总体结构和内部电路的设计特点做进一步阐述。

1 国产变频器的总体结构

国产升级变频器型号为P1W2015/I,I为智能型功率模块IPM的字头。P1W2015/I变频器在总体架构(安装尺寸)、对外接口及系统参数等指标方面与原厂进口最新版本机型完全兼容,采用32位MCU(微处理器)+ASIC(专用集成电路)+IPM(智能功率模块)模式。逆变输出级采用FUJI及MITSUBISHI智能型功率模块IPM,加强了过压/欠压、过流、过热及短路保护功能,能够自动检测负载(电机)短路与否,避免强行启动;通过采用IPM功率模块,简化了脉冲驱动环节,解决了原进口机型在使用数年后,门驱动板上元器件老化,造成故障率增高的缺陷(这种故障占总故障率的70%以上)。

国产变频器是由容量分别为12KVA12KVA2.5KVA1.1KVA四台子变频单元所组成的四轴集中变频器。主要由变频器控制板(1PCB)、门驱动板(2PCB)、功率板(3PCB)、整流模块(DM1)、平滑电容、限流电阻、电源接触器等器件所组成。

主回路主要包括整流模块(DM1)、平滑电容、限流电阻(R1)、电源接触器(MC1)及功率板中的四只逆变功率模块。控制回路主要包括卷绕控制板(WDCH10)、变频器控制板、门驱动板及电源板内的电流测量回路。

卷绕头控制板是实现卷绕头的动作逻辑控制、变频器与外部信号的接口、卷绕头变频器的控制及变频器运行参数的设定与存储,以及实现与计算机的通讯功能。

变频器控制板是主要用来实现变频器的各种控制、调节、保护、设定、故障诊断;检测数据的处理和各子变频器单元之间数据、信息的交换和处理以及实现与卷绕头控制板和外部信号的接口等功能。

门驱动板是提供变频器所需的各种控制和辅助电源、将变频器控制板送来的各子变频器单元调制信号转换为IPM功率模块的触发信号。功率板由四只逆变功率模块、电流互感器及相关的线路组成了四台逆变器(SPA、SPB、TR、TUR)。

2 国产变频器内部电路的设计特点

2.1 国产变频器逆变回路及其驱动电路的设计特点

原进口变频器驱动电路采用了PC923光耦合器驱动IGBT的方式。

集中式变频器内部需要容纳四路子系统,其元器件的布局和使用数量受到了变频器内有限空间的限制。为了防止元器件分布密度过大,原进口变频器将每路输出逆变级IGBT驱动环节均被压缩简化了(见图1),由变频控制板过来的SPWM信号(图1端口A)经光耦合器PC923光电隔离后直接驱动IGBT。

IGBT的门极(G)、集电极(C)、发射极(E)之间存在分布电容—IGBT的电容特性,在开关时必须对门极进行充放电,所以要能使IGBT正常工作,不但要有合适的驱动电压而且还需要一定的驱动电流通过门极驱动电阻R4对门极进行充电。驱动电流有峰值和平均值两个指标,依据IGBT耐压和容量的不同而不同。

原进口变频器选用了3种不同的IGBT模块。它们的驱动峰值电流最大的要有200~300 mA,驱动平均电流最大的也要有50~70 mA。而光耦合器PC923输出电流较小(峰值电流400 mA,连续电流小于100 mA),使用这样的光耦合器直接驱动IGBT显得工作电流偏大,光耦合器就老化得快。可靠的设计应该采用能产生大电流的专用IGBT驱动模块[1](如EXB840/841或安捷伦HCPL3120),将变频控制板过来的SPWM信号隔离放大后直接驱动IGBT,或在光耦合器PC923的输出端加一个功放电路,把驱动IGBT的工作交给能输出大功率的电路完成,光耦合器不需要很大的工作电流,减缓器件老化,工作也更可靠。

国产变频器光耦合器件选用了安捷伦的HCPL-4504(安捷伦光电是全球第一大光电器件供应商,产品技术先进,性能可靠),该型号光耦合器专门应用于驱动IPM,可以在不需要功放电路的情况下直接驱动IPM模块,且外形封装与全球主流半导体供应商产品兼容。不像原进口变频器所使用的SHARP光耦合器PC923那样,与其它厂家相应光耦合器产品(例如安捷伦HCPL3120,东芝TLP250)封装均不兼容,选择范围小。

国产变频器则采用了更为先进的智能功率模块—IPM为核心部件来设计它的功率电路环节。输出逆变级SPA、SPB功率模块选择FUJI半导体的7MBP75N060 IPM智能模块,封装尺寸,安装孔位与原机型7MBI75N060完全兼容;TR、TUR两路选择三菱电机PM20CSJ060 IPM智能模块,两种型号的IPM均为市场主流产品,性能可靠,易于采购。

IPM智能功率模块是先进的混合集成功率器件,一般由高速、低功耗的IGBT功率开关元件和优化的门极驱动以及保护电路构成。由于采用了能连续监测功率器件电流的、有电流传感功能的IGBT芯片,从而可实现高效的过流保护和短路保护,并且还集成了过热和欠压锁定保护电路,因而系统的可靠性得到了进一步提高。

IPM模块与以往IGBT模块及驱动电路的组件相比具有如下特点[2]:

1) 内含驱动电路。设定了最佳的lGBT驱动条件,驱动电路与IGBT间的距离很短,输出阻抗很低,因此不需要加反向偏压。

2) 内含过电流保护(OC)、短路保护(SC)。由于是通过检测各IGBT集电极电流实现保护的,故不管IPM模块内的哪个IGBT芯片发生异常,都能保护。自动检测负载(电机)短路与否,避免强行启动。

3) 内含驱动电源欠电压保护(UV)。每个驱动电路都具有UV保护功能。

4) 内含过热保护(OH)。OH是防止IGBT、FRD(续流二极管)过热的保护功能。

5) 内含报警输出(ALM)。ALM是向外部输出故障报警的一种功能,如果IPM其中有一种保护电路工作,IGBT就关断并输出一个故障信号FO,能切实停止系统。

6) IPM模块集成了相关的外围电路,大大减少了外围元件数目,减少了整机设计尺寸。

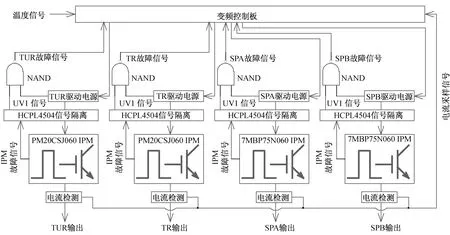

图2是IPM内部的电路框图及应用电路。由变频控制板过来的SPWM信号(图2端口A),经IPM专用光耦合器HCPL-4504光电隔离后输入到IPM模块的输入端—I端(见图2所示),直接驱动IPM模块。IPM模块的输出端—FO端是功率模块内部故障输出端(见图2所示端口B),它将信号传输给外部电路来实现相应的模块保护功能。

由图2可见,器件本身内制IGBT驱动电路和开通/关断专用的门极驱动电阻Rg,IPM输入端驱动电流只有19~26 mA,只需提供满足IPM驱动功率要求的SPWM信号、驱动电路电源和防止干扰的电气隔离装置电源(如IPM专用光耦合器HCPL-4504),直接驱动IPM模块即可。IPM的驱动电路简单可靠,不象IGBT模块那样为了满足驱动条件,需要一些元器件组成外围驱动电路,又因整机空间限制而简化驱动电路造成设计缺陷。

图2 IPM内部的电路框图及应用电路

2.2 国产变频器输出逆变环节保护电路的设计特点

原进口变频器以IGBT为核心的功率电路设计对输出逆变器环节的保护比较薄弱。如:过流保护和过热保护仅仅是将外部传感器检测到的信号回馈到变频器控制板,通过软件进行相应的保护,反应速度慢,更无短路保护。当外部负载出现过流或短路情况,由于上述缺陷使故障扩大化,极易炸毁功率单元。

国产变频器采用了以IPM模块为核心的功率电路,它充分利用IPM的优点,考虑到原进口变频控制板无功率模块故障返回信号接口,在对变频控制板硬件和软件不做大的改动的情况下,特别增设一组故障信号线与电路。通过一个与非门,将IPM内部故障信号FO经光耦合器光电隔离后与原脉冲驱动回路中的驱动电源故障信号(UV1欠压)叠加,再返回到变频器控制板ASIC(专用集成电路)的驱动电源故障信号(UV1欠压)端口上面,实现高速故障联锁,提高了逆变器的保护能力。优化后的国产变频器功率电路框图如图3所示。

图3 优化后的国产变频器功率电路框图

ASIC(专用集成电路)端口上的故障信号输入为高电平有效。当IPM功率模块内部检测到任何一种故障,通过其中的或门电路输出IPM内部故障信号FO,信号为高电平。经过HCPL4505光耦合器隔离后信号为低电平,接入到与非门的一端。

原进口变频器驱动电源故障信号(UV1欠压)直接接入ASIC(专用集成电路)相应的端口上,其故障时输出信号为高电平。国产变频器电路优化后,先接入一个非门取反后再接入与非门另一端与前面所述的IPM内部故障信号FO共同作用。当与非门输入端任意一路为低电平(有故障),则输出端输出高电平信号到ASIC(专用集成电路)相应的端口。再由ASIC对信号进行处理实现保护功能。

ASIC(专用集成电路)是一种将设计好的,能执行一定功能的程序烧制固化到CMOS可编程门阵列高性能接口芯片的电机控制大规模专用集成电路。它实现了微处理器系统控制信号与外部系统检测信号的转换,承担了诸如SPWM信号的发生,外部故障信号的处理等繁重的工作,减轻了微处理器的负担,提高了整个变频控制系统的运行速度[3]。

2.3 国产变频器控制和辅助电源电路的设计特点

原进口变频器的门驱动板主要由4组开关变压器(T1、T2、T3、T4)及其附属电路组成,负责提供变频器整机工作电源(包括WDCH10卷绕控制板供电)、4路功率模块驱动电源以及故障检测硬件电源等功能。

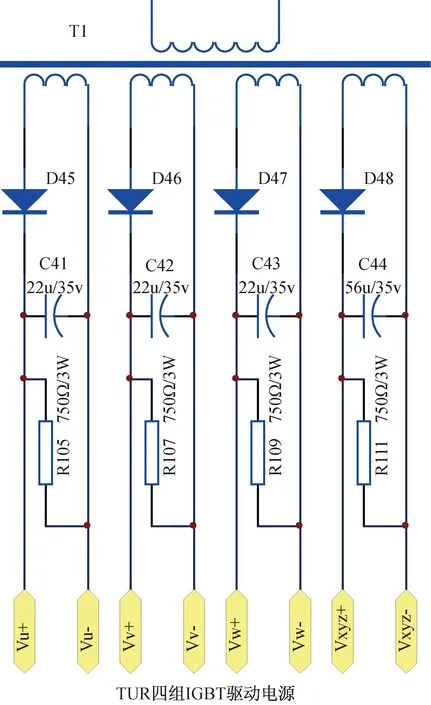

T1开关变压器担负提供变频器整机工作电源(包括主控电源)和TUR单元功率模块驱动电源的任务,其四路逆变驱动电源为主控电源(T1变压器)的附属绕组。开关变压器T1的电路结构框图如图4所示。

图4 开关变压器T1的电路结构框图

因主控电源(+5 V)负载变化范围相对较大(不连接WDCH10卷绕控制板时,负载电流减少50%),附属绕组输出电压受主绕组(+5 V主控电源)负载影响较大,相对不稳定,变化范围在2~5 V之间。为了稳定TUR的四组逆变驱动电源电压,防止因主控电源(+5 V)变化造成四组驱动电源电压大幅度攀升(高达32 V),造成驱动电路过电压,原进口变频器电源电路设计时特意为此四组电源增设了较重负载—每路并联750 Ω/3 W功率电阻,如图5所示。

正常条件下,四路驱动电源,每路损耗约为1.25 W,四路电源共有5 W以上的损耗,这些损耗均以热能散发出去。由于集中式变频器内部空间的局限性,使得功率电阻与滤波电解电容、驱动光耦合器紧邻,而内部板卡采用自然冷却方式,这必将造成电源及驱动电路温度升高,工作环境恶化,加速C41-C44电解电容电解液枯竭,加速光耦合器老化。从多年的维修统计分析看,结果亦是如此,而其它回路则无此状况。

图5 进口变频器主控电源(T1变压器)附属绕组

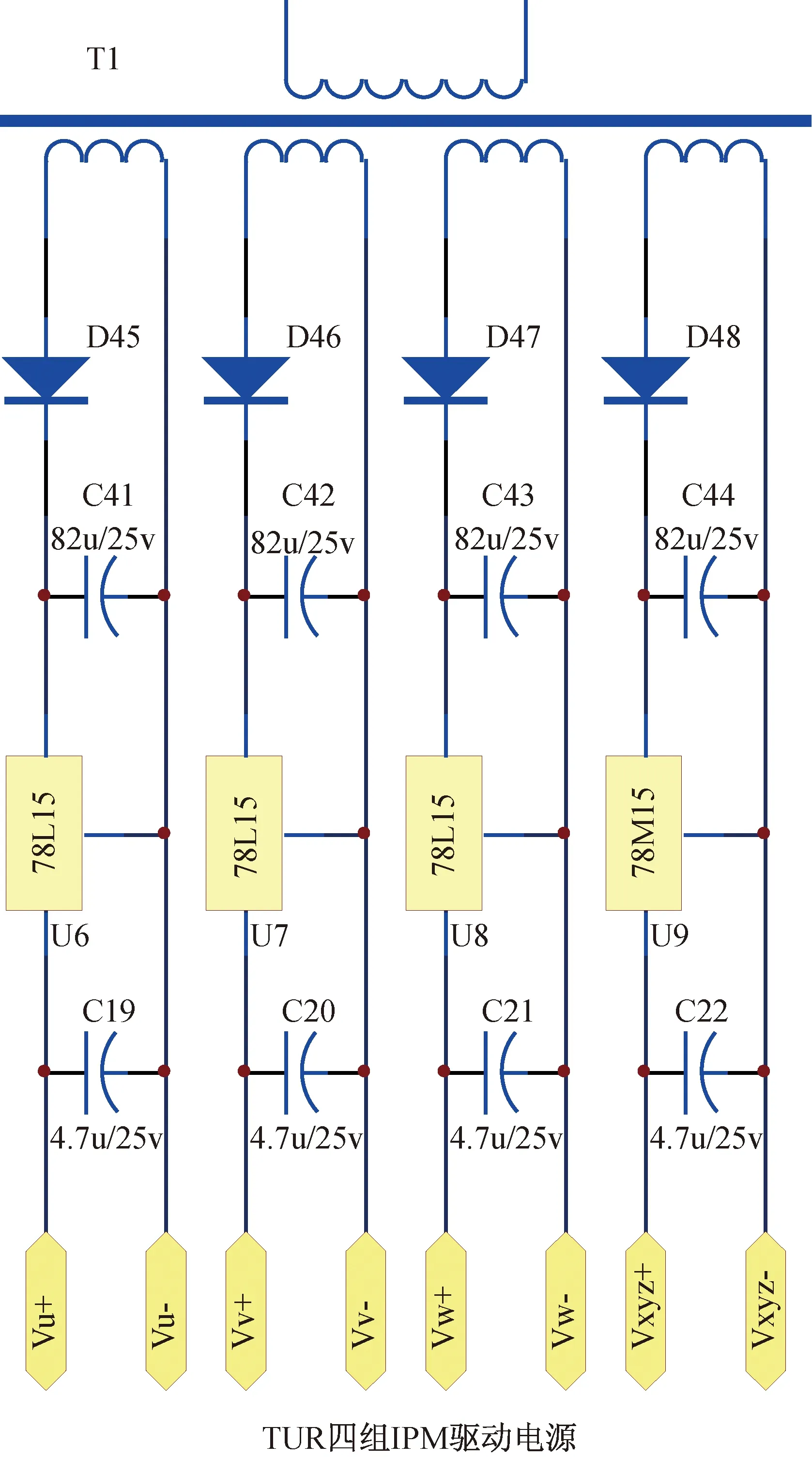

针对上述缺陷,国产变频器的门驱动板改进了T1开关变压器附属绕组的TUR功率模块驱动电源电路,改进后的电路如图6所示。

改进后的门驱动板主控电源(T1变压器)电路去除了四只发热的功率电阻,增设四只低压差三端稳压器(78L15),改并联稳压为串联稳压。主控电源不连接WDCH10卷绕控制板时,TUR电源回路四组绕组输出经整流滤波后约为15.5 V,分别经四只串联的三端稳压器稳压后约为(15±0.3)V,电流输出0.1 A,每路热量损耗小于80 mW。主控电源满载时,四组绕组输出经整流滤波后小于16.5 V,分别经四只串联的三端稳压器稳压后约为(15±0.3)V,电流输出0.1 A,每路热量损耗小于180 mW,四路累计热量消耗也只有540 mW,比改进前的5 W热量消耗要小得多,不会造成明显温升。这样就解决了受温度影响,电解电容电解液加速枯竭和器件加速老化的问题。

图6 国产变频器主控电源(T1变压器)

2.4 国产变频器控制板的设计特点

控制板是整个变频器的核心部分,国产变频器控制板是由四个32位MCU(微处理器)+ASIC(专用集成电路)系统以及相应的公用系统组成。由于各微处理器子系统组成类似,这里仅列出一个子系统加以介绍,结构框图如图7所示。

图7 国产变频器控制板部分结构框图

因为长丝卷绕专用变频器必须在卷绕控制板(WDCH10)的控制下才能驱动卷绕头正常工作,所以国产变频器的变频控制板与卷绕控制板的兼容性就显得非常重要。具体措施就是保持原控制板的设计架构、对外接口以及主要元器件不变,继续沿用原厂家的系统程序和控制软件,这样就解决了与卷绕控制板兼容的问题。

仪化九万吨长丝装置引进的卷绕专用变频器1998年投入使用后,原生产厂家对后续产品中的系统程序和控制软件进行了多次升级,使整机系统更加可靠。国产变频器就采用了该机型最新版本的系统程序和控制软件,使国产化机型保护更全面,故障率更低。

控制系统中的CPU仍然采用了日立公司的SH7034系列HD6477034F20电动机控制专用单片微处理器。它适用于变频驱动的交流电动机控制,能满足高性能电动机控制的需要。该CPU集成了A/D转换电路,不但简化了系统设计,而且能迅速地将模拟信号转换成数字信号直接交由CPU处理,加快了处理模拟信号的速度,减少了由于中间环节的干扰而造成的误码率。由变频器功率模块输出的电流经电子互感器测量得到的模拟信号接入微处理器中,作为处理整个变频器系统的重要数据。

系统还选用了富士公司的MB8421 2K×8 Bits双通道高性能静态随机存储器(SRAM),其各自通道能独立存取内存单元。该变频器系统是多微机系统,该存储器作为互连机构,以紧耦合式双端口存储器方式实现多微机间的互相通信。这种通信方式具有微机间的通信互连结构简单、通信速度高等特点。这样系统可以处理各子变频器单元间共享数据和信息,并把处理结果传输给各子变频单元来控制各单元的运行状态。而且还可以通过缓冲器与外部控制板(卷绕控制板WDCH10)进行高速的数据交换,提高整个变频器系统的运行速度。

原进口变频器控制板使用一片Intel公司的PA28F200BX-B120十六位闪存和两片Sharp公司的LH5116NA-10八位RAM分别作为程序存储器和数据存储器。但是,这两种器件开发时间比较早,制造工艺技术比较落后,功耗较大,抗干扰能力不够,不适合在集中式变频器环境中使用,多路密集的器件布局很容易造成器件损坏(在以往的检修中经常会出现存储器损坏使变频器故障不工作的情况)。国产化变频器改用一片富士公司的MBC9F400 256K×16 Bits十六位闪存和两片SANYO公司的LC3564B 8K×8 Bits八位静态随机存储器(SRAM)分别作为程序存储器和数据存储器。这两种存储器采用了目前最新制造工艺技术,功耗小,抗干扰能力强,比较适合在集中式变频器环境中使用,提高了整机的可靠性,降低故障概率。

接口芯片所使用的ASIC(专用集成电路)也选用最新工艺技术制造的新型号CMOS可编程门阵列高性能接口芯片。主要功能有:

1) 电动机控制专用微处理器将有关电动机运行的8位二进制数据和三路SPWM时钟脉冲传输给接口芯片,由接口芯片处理这些信息,产生并输出6路变频器SPWM正弦调制信号(PUL、PVL、PWL、NUL、NVL、NWL)来驱动IPM功率模块。

2) 处理从变频器系统中拾取的“复位”、“过流”、“欠电压”、“保险坏”等信号,减轻了CPU运行负担,提高整个系统运行速度。

3) 接口芯片还通过端口WPX7将需要保护的重要数据写入到型号为S-29331A容量为4Kbit的E2PROM存储器,并通过端口RPX0读取保护的数据。

变频控制板是集微处理器系统和接口电路于一身,有多种信号,包括高频数字信号、开关信号、模拟量信号、调制脉冲信号,在内部或对外传输。变频控制板还处于变频器整机恶劣的电磁环境中。控制板能长期正常工作,就要有好的抗干扰技术。原进口变频器采用了G5成熟可靠控制技术,控制板选用四层印刷电路板,这对于集中式控制板来说,在器件分布密度、导线间距和走向以及地线宽度等这些抗干扰技术措施的实施上有一定的局限性,不能做得很好。国产变频器控制板采用了五层印刷电路板技术,在电路布局中调整了各个线路分布和走向,避免线路交叉,扩大了导线间距,使各个信号之间相不干扰,同时也加大了器件的间距和地线的宽度,增强了整个控制板的抗干扰能力。

3 结束语

本文通过比照进口长丝卷绕专用集中变频器在使用中存在的缺陷,对国产长丝卷绕专用集中变频器内部架构的设计特点进行了探析。国产P1W2015/I变频器采用当今最新制造工艺技术生产的元器件,使用SMD机器焊装及光检测工艺,在总体架构、对外接口及系统参数等指标方面与原厂最新版本机型完全兼容,变频器以外的外围设备不需要做改动,现在已经在长丝装置上投入使用,运行平稳可靠。国产长丝卷绕专用集中变频器解决了原机型配件及整机停产情况下的更新替代问题,保障了维持稳定装置生产的备台供应。

[1] 李序葆,赵永健.电力电子器件及其应用[M].北京:机械工业出版社,1999:370.

[2] 陈国呈,周娟.PWM变频调速技术[M].北京:机械工业出版社,1998:77.

[3] 李永东.交流电机数字控制系统[M].北京:机械工业出版社,2002:88.

中科院大连化物所实现从生物质衍生

黏康酸合成PTA衍生物

中国科学院大连化学物理研究所生物能源研究部有机催化研究组徐杰研究员和团队在PTA衍生物对苯二甲酸二乙酯DET合成(国家自然科学基金委的资助项目)新路线的研究中取得新进展,研究结果发表在《德国应用化学》(Angew. Chem. Int. Ed. 2016, 55, 249-253)上,并被选为当期的热点文章。DET合成以生物质基粘康酸为原料,在催化剂作用下,与乙醇和乙烯发生连续的串联酯化反应,再经Diels-Alder环化反应和脱氢反应,直接合成对苯二甲酸二乙酯DET,DET的总收收率可达80.6%,产物分离纯化可采用常规工艺,进而实现了不经过对二甲苯PX直接生成PTA衍生物的新技术路线。

(戴钧明)

The design features of domestic filament winding special inverter

Wu Qi

(StapleFiberProductionofSinopecYizhengChemicalFibreL.L.C.,YizhengJiangsu211900,China)

In this paper, by comparing the defect of special inverter with imported filament winding, the general structure of domestic filament winding special inverter was briefly introduced, and the design features of its internal circuit were analyzed. We summarized how to optimize the inverter in the device and circuit, so as to improve the use of the inverter performance, enhance its reliability and extend its service life of the design ideas.

filament winding special inverter; Intelligent Power Modules; gate drive; control power

2016-11-14

吴琦(1976-),湖北武汉人,工程师,主要从事电仪技术工作。

TH-3

B

1006-334X(2016)04-0045-07