钢板对接焊接残余应力的数值分析与试验测定

2017-01-07李春明黄一哲王成博

王 震,尹 越,2,李春明,黄一哲,王成博,2

(1.天津大学 建筑工程学院,天津 300072;2.天津大学 滨海土木工程结构与安全教育部重点实验室,天津 300072;3.天津市公路工程总公司,天津 300250)

钢板对接焊接残余应力的数值分析与试验测定

王 震1,尹 越1,2,李春明3,黄一哲1,王成博1,2

(1.天津大学 建筑工程学院,天津 300072;2.天津大学 滨海土木工程结构与安全教育部重点实验室,天津 300072;3.天津市公路工程总公司,天津 300250)

对采用对接焊缝拼接钢板的焊接过程进行数值模拟,确定焊接残余应力,分别采用盲孔法与切条法对对接焊缝拼接钢板的焊接残余应力进行试验测定,以切条法试验测定结果为标准,对数值分析方法及盲孔法测定结果的精度进行了评价.分析结果表明:数值分析得到的对接焊缝拼接钢板的焊接残余应力分布和大小均与切条法测定结果基本一致,验证了钢结构焊接残余应力数值分析方法的适用性;盲孔法测定的钢板焊接残余应力分布规律与切条法基本一致,但由于盲孔法钻孔精度不易控制,盲孔法测定的焊接残余应力数值误差较大.

钢结构;焊接残余应力;数值分析;切条法;盲孔法

0 引言

焊接连接是钢结构最常用的连接方式之一,焊接过程是一个局部受热、然后冷却的过程,焊缝附近不均匀的温度变化将引起残余应力和残余变形.焊接残余应力和残余变形的存在,将影响钢构件的加工和安装精度、降低其承载力和稳定性,对钢结构疲劳性能有显著的不利作用.因此细致地分析钢构件在焊接过程中的力学行为、准确确定焊接残余应力的大小和分布对保证焊接钢结构的安全可靠具有十分重要的意义.

确定焊接残余应力可以采用试验测定法和数值分析法.焊接残余应力的试验测定方法分为2类:1)物理测定法,包括X射线法、超声法和磁性法,物理测定法均为无损检测法,不对钢构件造成任何损伤,但成本较高,且应用受工程现场条件制约;2)机械法,包括切条法、切槽法、剥层法、钻孔法等,采用机械法测定焊接残余应力需要进行应力释放,即对钢构件进行局部分割或分离,这将对钢构件造成一定的损伤、甚至破坏,机械法理论完善、技术成熟、便于实施[1].目前测定焊接残余应力的机械法在钢结构工程中应用广泛,其中盲孔法[2-3]对钢构件的损伤最小,近年来尤其受到工程技术人员的青睐,但是由于受钻孔操作及其精度的影响较大[4-6],盲孔法测定焊接残余应力的精度仍需进一步验证.考虑到试验测定法只能测定焊接完成后钢构件中有限测点的残余应力情况,如需全面了解焊接过程中钢构件的力学行为,可以采用数值方法对整个焊接过程进行数值模拟.钢结构焊接过程的数值模拟起始于20世纪70年代[7],焊接过程数值模拟一般采用有限元方法对焊接过程进行全过程分析,对钢构件尺寸、环境条件、焊接工艺参数等进行分析、评价,从而全面了解焊接残余应力的成因及影响因素[8].采用数值分析法确定钢结构焊接残余应力成本低、耗时短,不受现场条件限制,不损伤钢构件,能得到更全面、更丰富的数据,因而被广泛应用于各种复杂焊接过程的研究[9-10].但是,实际焊接过程和施焊条件极其复杂,数值分析中往往需要进行简化处理,使得数值分析结果可能与实际焊接残余应力存在一定差异.

本文同时采用数值分析方法和切条法、盲孔法2种试验方法对钢板对接焊接残余应力进行研究,以切条法为标准对数值分析方法和盲孔法的精度进行评价.

1 钢结构焊接过程数值分析方法

1.1 耦合场的分析

在焊接过程数值模拟中,热-位移耦合场分析可采用直接耦合法或间接耦合法.直接耦合法采用热-位移耦合单元,包含节点温度自由度和位移自由度,仅通过1次计算就可以得到温度场和应力、变形结果.这种方法易于操作,简单方便,收敛效果好,能够考虑应力场和温度场的相互影响,但计算耗时过长,仅适用于较小的模型.间接耦合法通过热分析和力分析2步得到计算结果,分别采用导热单元和力单元,首先进行热分析,然后将得到的温度场作为外荷载作用到模型上进行应力、变形分析.这种方法分工明确,计算速度快,但无法考虑应力场对温度场的影响.

1.2 边界条件和荷载

焊接过程数值分析需要考虑的边界条件包括热分析中的对流辐射条件和力分析中的位移边界条件.对流辐射条件是指充分考虑钢构件表面与周围环境进行热量交换对计算结果的影响,温度较低时以对流为主,温度较高时以辐射为主.位移边界条件则应根据焊接过程中钢构件受约束情况确定.

焊接过程数值分析中的热分析过程以环境温度或焊接预热温度为初始温度场,采用FLUX子程序[11]进行体热源(Body heatflux)热量输入.热分析结束后,改变单元类型,施加位移边界条件,将热分析得到的节点温度施加到力分析相应节点上,进行应力、变形分析.

1.3 焊接热源模型

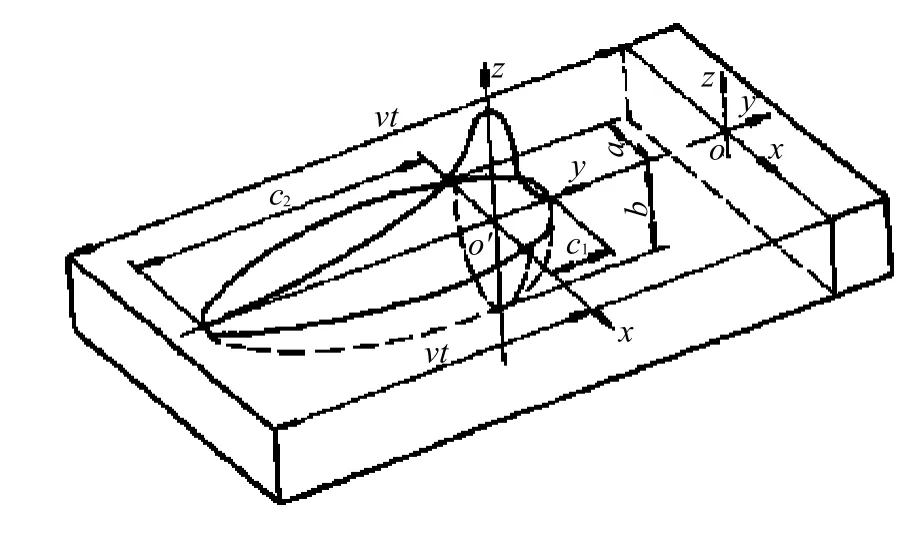

焊接热源模型采用双椭球热源模型[12],其几何形状类似于半卵形,接近焊接熔池形状,在焊接行进方向以热源加热的中心点为界分为前后2个1/4椭球来进行描述.电弧热流围绕加热斑点中心是不对称分布的,由于焊接速度的影响,电弧前方的加热区域要比电弧后方的小,加热斑点不是圆形的,而是椭圆形的,并且电弧前、后的椭圆形状也不相同,如图1所示.

2 钢板对接焊接及焊接残余应力测定

2.1 钢板对接焊接过程及相关参数

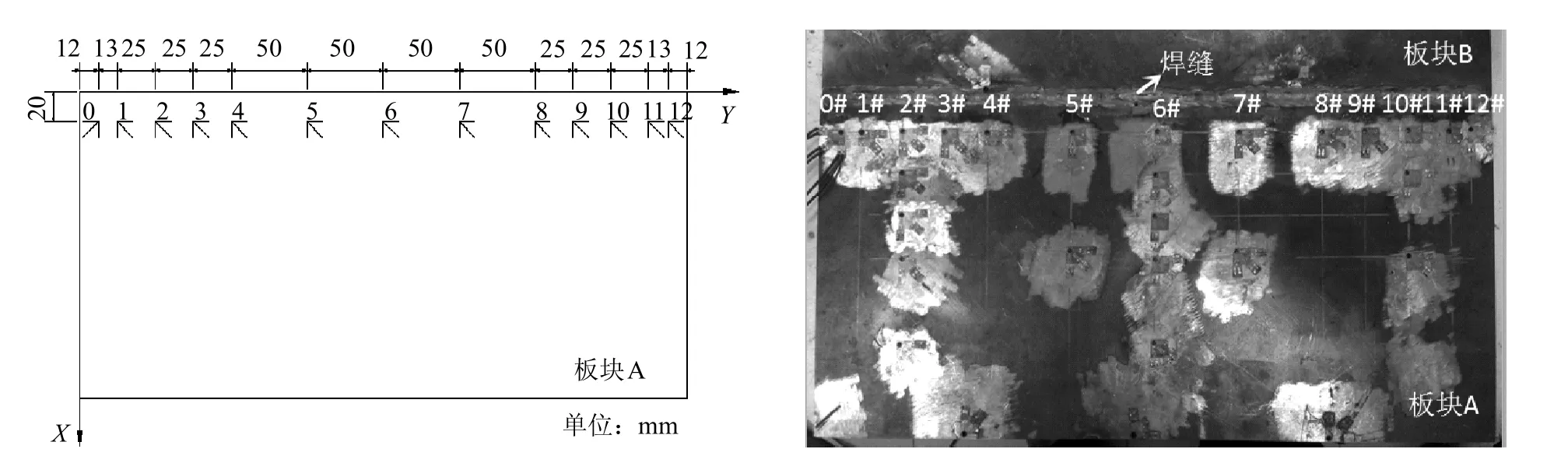

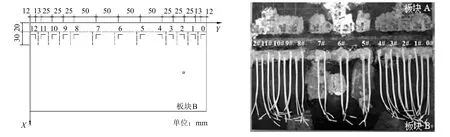

2块钢板(板块A、板块B)几何尺寸均为400mm ×200 mm×6 mm,Q345B钢材,采用对接焊缝沿长边焊接拼接,E50系列焊条,单道焊,不设引弧板.焊接电流为390 A,焊接电压为39 V,焊接速度约为10mm/s,环境温度为20℃.对接焊接后自然冷却,然后对板块A、板块B分别采用盲孔法和切条法进行焊接残余应力试验测定.

图1 双椭球热源模型图Fig.1 Doubleellipsoid heatsourcemodel

2.2 盲孔法测定钢板对接焊接残余应力

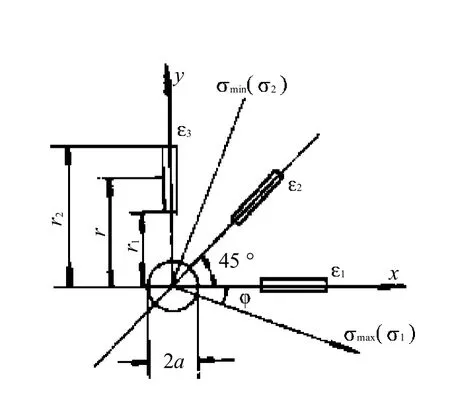

若构件内存在残余应力场,在应力场内任意点处钻一定直径和深度的小盲孔,盲孔周围原先平衡的应力状态受到破坏,盲孔周围将产生一定量的释放应变,其大小与被释放的应力相对应.通过测定盲孔周围的释放应变,即可计算测点残余应力[13],如图2所示.

图2 盲孔法应变片布置Fig.2 Stain gauges in blind-holemethod

依照《钻孔应变法测量残余应力的标准测试方法》SL499-2010[2]进行测试.在板块A上距焊缝中心20mm处布置一排测点,从左向右编号为0#~12#,测点布置和应变花粘贴方位如图3.采用盲孔法专用设备在测点钻孔后,测得0#~12#应变花实测释放应变1、2及3,应变方向如图2所示.

图3 盲孔法测点布置及应变花粘贴方位Fig.3 Arrangementof strain gauges forblind-holemethod

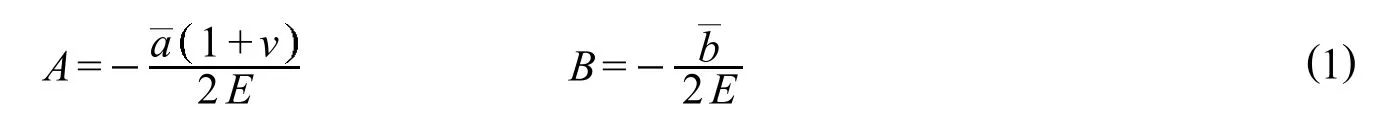

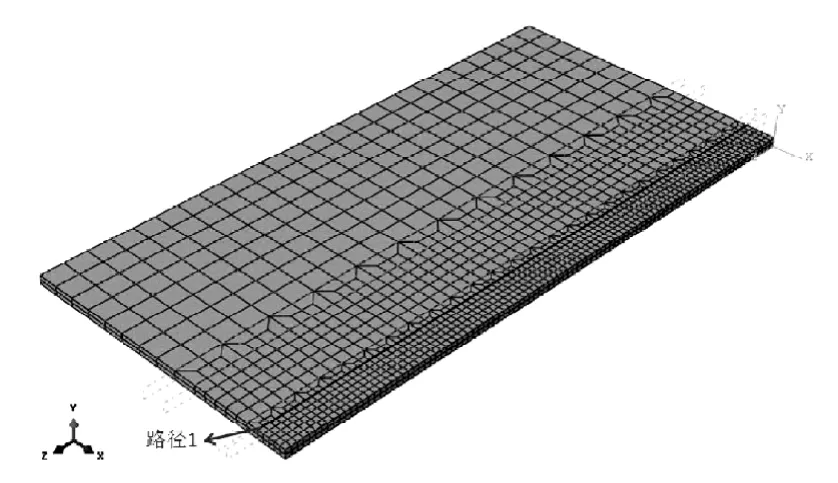

盲孔法钻孔孔径为D0=3 mm,孔深h=2.5 mm,应变花测量圆直径D=7.6 mm,则D0/D=0.395, h/D=0.33,由《钻孔应变法测量残余应力的标准测试方法》查表得标定常数.可由式 (1)计算A、B的值,式中v=0.3为钢材泊松比,E=206 000MPa为钢材弹性模量.

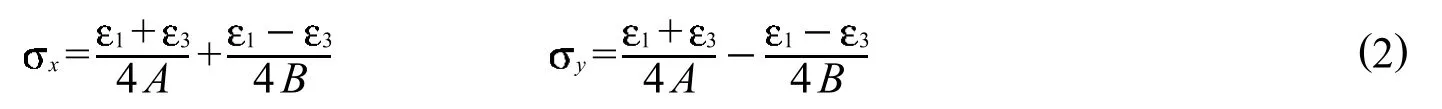

钢板横向(垂直焊缝方向)及纵向(沿焊缝方向)焊接残余应力x和y,可根据由竖直及水平方向应变片测得的应变释放按式 (2)[3]计算:

2.3 切条法测定钢板对接焊接残余应力

当构件内存在残余应力场时,如果用机械方法将构件切割成条,原有残余应力将会释放,从而产生弹性变形,根据弹性变形量(应变量)便可计算残余应力的数值,切条法是目前被广泛认可的、较为可靠的焊接残余应力测定方法.

依照《金属材料残余应力测定全释放应变法》GB/T 31218-2014[14],采用线切割机在板块B上对焊接残余应力进行切条法试验测定,切割原理为电火花线切割,切割过程中采用冷却液进行冷却.

切割过程分为平行于焊缝的纵向切割及垂直于焊缝的横向切割.纵向刀口距焊缝中心20 mm,在距离纵向刀口8mm处布置一排测点,编号与盲孔法测点编号对应,从右到左编号为0#~12#.横向刀口在0#与1#、11#与12#应变片之间沿中点切开,其它刀口到最近的应变片距离为8mm.纵、横向刀口位置、测点布置和应变花粘贴方位如图4所示.

图4 切条法横纵向刀口位置、测点布置及应变花粘贴方位Fig.4 Transverseand longitudinalcutting linesand strain gaugearrangement for cuttingmethod

先进行纵向切割,切割方向由0#测点开始向左切割,每当切到横向刀口处,读数并记录下所有应变数据.纵向切割结束后进行横向切割,切割顺序由12#测点开始向右切割,刀口深度为30mm.

分别测得纵向及横向切割后0#~12#应变花实测释放应变及.钢板横向及纵向焊接残余应力x和y可按式 (3)计算:

最后将纵向及横向切割后确定的残余应力叠加,即得到各测点总的横向与纵向焊接残余应力.

3 钢板对接焊接过程数值模拟

3.1 模型建立

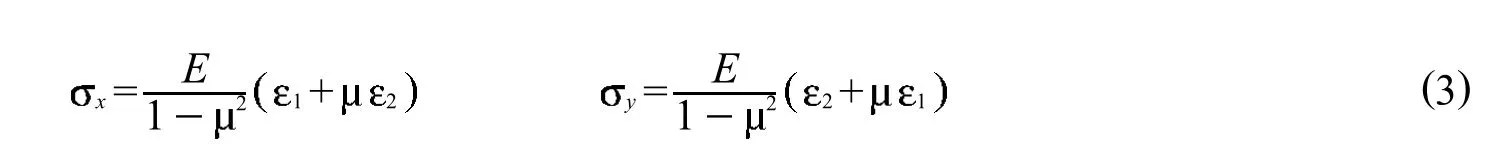

采用通用有限元软件ABAQUS对钢板对接焊接过程进行数值分析.考虑应力场通过变形热对温度场的影响很小,因此采用间接耦合方法.首先进行热传导分析(Heat Transfer),采用8节点三维实体DC3D8单元,在其后的应力分析(Static General)中,采用8节点三维实体C3D8单元.有限元模型结点、单元位置及编号始终保持不变.

焊接过程是非线性瞬态问题,数值分析涉及到密度、弹性模量、屈服应力、导热系数、膨胀系数和传热系数等6个材料参数,每一个材料参数值都随着温度的不同而变化[15].

数值分析中对流换热系数取为10W(m2K)1,黑度取为0.85[16],热源温度约2000℃.环境温度、焊接电流及焊接电压V等均按实际焊接情况取值.对接焊缝长400mm,焊接速度10mm/s,焊接加热过程为40 s,冷却时间设置为3 000 s.

2块钢板关于焊缝对称,故在数值分析中,只取一侧板块建立有限元模型,并在对称面上施加对称约束.为了兼顾计算速度和精确度,在距离焊缝较近的部位采用较密的网格,在距离焊缝较远的部位采用稀疏的网格,之间采用过渡网格平缓过渡,如图5所示.

3.2 温度场

焊接过程温度场分布很不均匀,在热源不断移动过程中,钢板峰值温度可达1 800℃,发生在热源中心点处,在热源附近区域等温线近似呈椭圆形分布,热源前方温度急剧下降,梯度较大,后方温度下降比较缓和,梯度较小.焊接结束冷却3 000 s后整块钢板温度都已降至21℃以下,可以认为钢板温度场及应力均不会再发生变化.

3.3 焊接残余应力

图5 有限元分析模型Fig.5 Finiteelementmodel

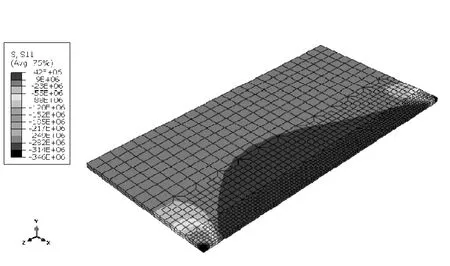

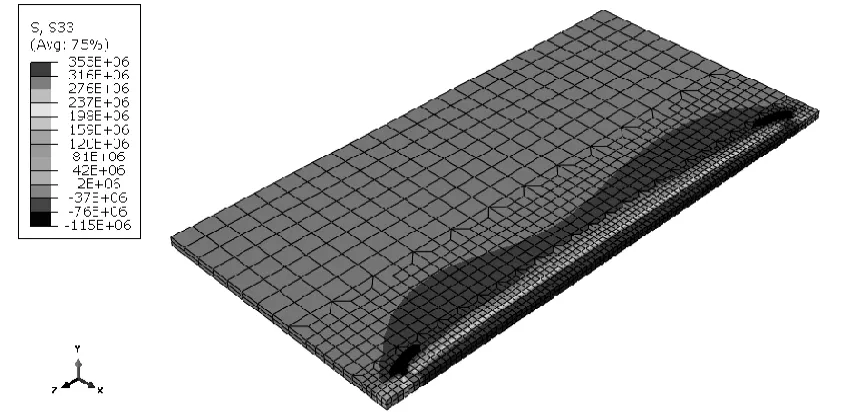

数值分析确定的钢板横向及纵向焊接残余应力如图6、图7,可以看出:1)焊缝附近焊接残余应力较大,远离焊缝区域,焊接残余应力较小;2)横向焊接残余应力在焊缝两端为压应力,向焊缝中部迅速变为拉应力,压应力区域较小、应力已达到钢板屈服应力,拉应力区域较大,应力数值较小,最大拉应力约为42MPa;3)纵向残余应力在沿焊缝的狭窄区域内为拉应力,随着与焊缝距离的增大,迅速变化为压应力,拉应力区域宽度较小、应力已达到钢板屈服应力,压应力区域较大,最大压应力约为115MPa.

图6 钢板横向残余应力Fig.6 Transverse residualstresson steelplate

图7 钢板纵向残余应力Fig.7 Longitudinal residualstresson steelplate

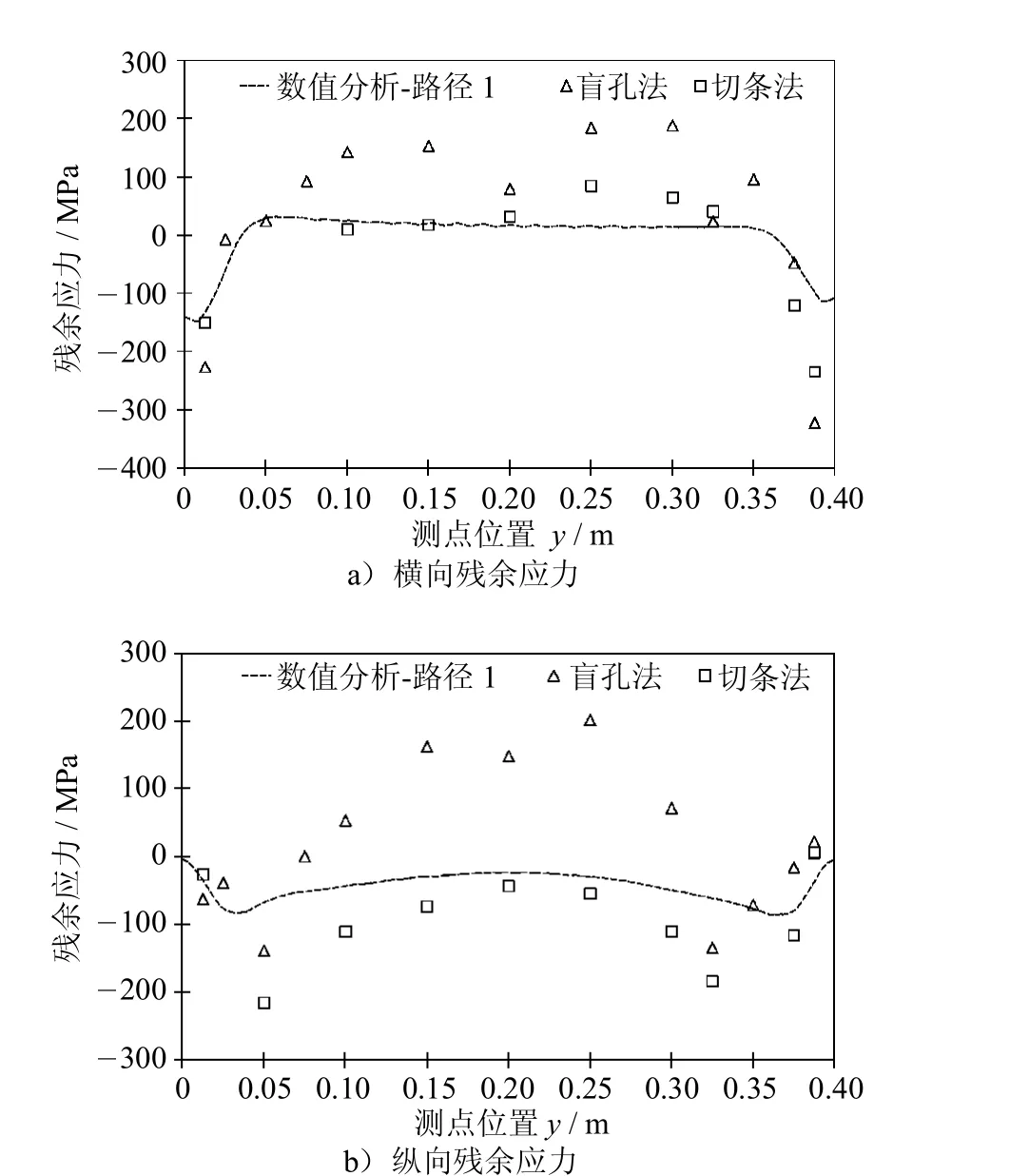

4 数值分析与试验测定的结果对比

为进行数值分析和试验测定的定量比较,在数值分析模型上定义距焊缝中心20 mm与焊缝平行的直线为路径1.数值分析确定的路径1上的焊接残余应力与切条法和盲孔法测定的测点0#~12#的残余应力比较如图8.数值分析结果与切条法测定的焊接残余应力分布趋势一致、残余应力数值也较为接近,说明通过对钢结构焊接过程进行数值模拟可以较为准确地确定焊接残余应力.数值分析与切条法结果存在差异的原因在于切条法的试验误差及数值分析中参数选取与实际情况不完全相符.盲孔法测得的焊接残余应力与切条法及数值分析确定的焊接残余应力分布趋势基本一致,但残余应力数值有较大差异.盲孔法结果误差较大的主要原因在于尽管使用专用钻孔设备,盲孔钻孔精度仍不易控制,钻孔位置、钻孔直径及钻孔深度等偏差对试验结果都可能有较大影响.

图8 测点0#~12#焊接残余应力对比Fig.8 Comparison ofwelding residualstressof testing point0#~12#

5 结论

对采用对接焊缝拼接钢板的焊接过程进行数值模拟,确定其焊接残余应力,同时采用切条法和盲孔法对焊接残余应力进行试验测定,以切条法测定结果为标准,对数值分析及盲孔法测定结果的精度进行验证,得出结论如下:1)采用数值分析方法确定的焊接残余应力与切条法测定结果基本一致,说明通过对钢结构焊接过程进行数值模拟可以较为准确地确定其焊接残余应力情况,数值分析中参数选取应尽量与实际焊接过程相同;2)盲孔法测定的钢板焊接残余应力分布规律与切条法及数值分析结果基本一致,但由于盲孔钻孔精度不易控制,盲孔法测定的焊接残余应力数值误差较大.

[1]蒋刚,谭明华,王伟明,等.残余应力测量方法的研究现状 [J].机床与液压,2007,35(6):213-216.

[2]SL499-2010,钻孔应变法测量残余应力的标准测试方法 [S].

[3]CB3395-92,残余应力测试方法钻孔应变释放法 [S].

[4]Sandifer JP,Bowie G E.Residualstressby blind-holemethod w ith off-centerhole[J].ExperimentalMechanics,1978,18(5):173-179.

[5]杨伯源.钻孔偏心下的应变释放系数及残余应力 [J].实验力学,1990,5(3):329-335.

[6]候海量,朱锡,刘润泉.盲孔法测量焊接残余应力应变释放系数的有限元分析 [J].机械强度,2003,25(6):632-636.

[7]Ueda Y,Yamakawa T.Analysisof thermalelastic-plastic stressand strain during welding by finiteelementmethod[J].Transactionsof the Japan Welding Society,1971,2(2):186-196.

[8]周建新,李栋才,徐宏伟.焊接残余应力数值模拟的研究与发展 [J].金属成形工艺,2003,21(6):62-64.

[9]倪红芳,凌祥,涂善东.多道焊三维残余应力场有限元模拟 [J].机械强度,2004,26(2):218-222.

[10]Deng D.FEM prediction ofwelding residualstressand distortion in carbon steelconsidering phase transformation effects[J].Materials&Design,2009,30(2):359-366.

[11]ABAQUSversion 6.10Documentation[M].ABAQUS Inc,2011.

[12]武传松.焊接热过程数值分析 [M].哈尔滨:哈尔滨工业大学出版社,1990.

[13]裴怡,包亚峰,唐慕尧.盲孔法测定时计算公式中A、B值的研究 [J].机械强度,1997,19(1):18-21.

[14]GB/T 31218-2014,金属材料残余应力测定全释放应变法 [S].

[15]屈立军,李焕群,王跃,等.国产钢结构用Q345(16Mn)钢高温力学性能的恒温加载试验研究 [J].土木工程学报,2008,41(7):33-42.

[16]瞿伟廉,何杰.钢桥整体节点焊接残余应力三维有限元分析 [J].桥梁建设,2009(4):28-32.

[责任编辑 杨 屹]

Numericalanalysisand experimentalmeasurementof residualstresseson buttwelding steelplates

WANG Zhen1,YIN Yue1,2,LIChunm ing3,HUANG Yizhe1,WANG Chengbo1,2

(1.SchoolofCivilEngineering,Tianjin University,Tianjin300072,China;2.Key LaboratoryofCoastCivilStructureSafetyM inistry ofEducation,Tianjin University,Tianjin300072,China;3.Tianjin Highway EngineeringGeneralCompany,Tianjin300250,China)

Residual stress on buttwelding steel plate was determ ined by numerical simulation of the welding process. Blind-holemethod and cuttingmethod were then adopted and the residual stress near theweld seam was determ ined by released strainmeasurements.The accuracy of numericalsimulation and blind-holemethod was evaluated based on the results of cuttingmethod.The residualstressobtained by numericalanalysis agreed very wellw ith the resultsof cutting method,which verified theapplicability of numericalsimulation ofwelding processes.Blind-holemethod can also gave sim ilar residualstressdistribution,but the residualstressvalues itobtained have significantdifferencesw ith thoseby cuttingmethod and the deviationwas imputed to the error in blind-hole drilling process.

steelstructures;welding residualstress;numericalanalysis;cuttingmethod;blind-holemethod

TU375.4

A

1007-2373(2016)04-0099-06

10.14081/j.cnki.hgdxb.2016.04.016

2015-11-03

王震(1990),男(汉族),研究生.

尹越(1971),男(汉族),副教授,yinyue@tju.edu.cn.