气体渗氮及后续回火工艺对2Cr13钢渗氮层的影响

2017-01-06伍翠兰陈兴岩

伍翠兰, 陈兴岩,王 津, 洪 悦,田 磊

(湖南大学 材料科学与工程学院, 湖南 长沙 410082)

气体渗氮及后续回火工艺对2Cr13钢渗氮层的影响

伍翠兰*, 陈兴岩,王 津, 洪 悦,田 磊

(湖南大学 材料科学与工程学院, 湖南 长沙 410082)

利用X射线衍射仪、扫描电镜、透射电镜、维氏显微硬度计、摩擦实验机、弯曲实验和浸泡腐蚀实验探究了气体渗氮工艺对2Cr13钢渗氮层的微观组织结构和性能的影响.结果表明:随渗氮温度、时间的增加,渗氮层的总厚度增加,但是表面疏松层也增加.500 ℃渗氮的扩散层组织主要由含有大量位错及位错胞的马氏体和高密度的纳米CrN析出相组成;纳米CrN析出相弥散分布在晶内和位错胞的界面上,位错胞界面上的CrN颗粒数量多且尺寸略大;板条马氏体晶界析出了ε-Fe2-3N或者(Cr,Fe)2N析出相.当渗氮温度升高至550 ℃时,马氏体本身发生了回复,CrN以薄片形式析出,使扩散层组织呈现为由α-Fe和CrN组成的片状珠光体形态.2Cr13钢气体渗氮表面硬度随渗氮温度的升高先升高后下降,在500 ℃达到峰值硬度(1 274 HV0.5).450 ℃ 和 500 ℃渗氮扩散层的硬度可高达1 300 HV0.1以上,但是随渗氮温度进一步升高而明显降低.500 ℃/5 h气体渗氮可同时提高2Cr13钢的耐磨性和抗腐蚀性,但是其弯曲韧性降低.500 ℃渗氮的2Cr13钢试样,不管是水冷还是空冷,或者再进行420 ℃回火2 h处理,其扩散层组织均没有大的改变,因此其硬度没有明显变化,均维持在1 000 HV0.1以上.

2Cr13钢;气体渗氮;硬度;CrN析出相;微观组织结构

2Cr13不锈钢具有高强度及中等耐蚀性的特点,主要用于制造工作环境温度在450 ℃以下的汽轮机叶片、餐具和耐蚀刃具、齿轮及轴承等在腐蚀条件下对硬度和耐磨性要求较高并可承受高冲击载荷的零件[1].但由于2Cr13不锈钢含碳量较低致使工件表面硬度较低、耐磨性较差,制约了2Cr13不锈钢在工业生产上的应用.为了解决2Cr13钢材本身的缺陷,工业上往往通过对其进行表面强化处理,使得工件表层获得较高的硬度和耐磨性.渗氮是工业生产上应用得最为广泛的表面强化处理手段之一[2-15],不锈钢经渗氮处理后表层形成具有高硬度的渗氮层[4-15],可显著提高试样表面的耐磨性.

对于不锈钢的渗氮处理通常采用离子渗氮技术.因为不锈钢易于在其表面形成一层致密的氧化膜,该氧化膜在离子渗氮过程中可以利用离子束轰击去除,而在气体渗氮过程中将会阻碍渗氮的进程, 因此有关2Cr13不锈钢气体渗氮方面的文献较少.相对离子渗氮而言,气体渗氮处理具有工艺操作简单、无死角全方位表面渗氮、工业应用更广泛等特点[16-17],因此本文研究气体渗氮工艺对2Cr13不锈钢渗层组织和性能的影响.

另外,文献[7,13]采用X射线衍射(XRD)技术研究马氏体不锈钢渗氮层的相组成和演变规律,得出低温渗氮形成了N过饱和的αN相和ε-Fe2-3N氮化物,使渗氮层的硬度、耐磨性得到大幅提升;升高渗氮温度,αN相逐渐转变为α相和CrN相,形成由α相、ε-Fe2-3N相、γ′-Fe4N相和CrN相组成的渗氮层,使得渗层的硬度下降.Xu等[4]采用透射电镜(TEM)表征了奥氏体不锈钢渗氮扩散层的微观组织,提出CrN析出相形态类似于钢中的渗碳体(Fe3C),且与α基体保持K-S或者N-W关系.自文献[4]以后,许多研究者将马氏体不锈钢渗氮层中片状组织都认定为片状CrN析出相.事实上,淬火态或者固溶态的马氏体不锈钢在渗氮前就应该存在板条马氏体组织,这种板条马氏体组织耐腐蚀性很好而不易被稀硝酸乙醇溶液腐蚀,当氮进入马氏体后会形成氮化物,尤其是在晶界上析出了氮化物,其周围出现贫Cr,这使得板条马氏体容易显示出来,因此在扫描电镜或者光学显微镜图像中的片条组织不一定是CrN.本文采用TEM研究了2Cr13钢不同温度渗氮试样的析出相,发现500 ℃渗氮扩散层中的CrN析出相主要为细小的纳米颗粒,550 ℃渗氮扩散层中的CrN析出相才连成大的薄片状;500 ℃渗氮扩散层中板条马氏体界面上的析出相主要为六方晶体的ε-Fe2-3N或者(Cr,Fe)2N析出相.

1 实验材料及方法

实验材料选用0.5 mm厚和5 mm厚的2Cr13马氏体不锈钢钢带和钢板,其初始状态均为固溶态,基体组织为马氏体组织,基体硬度为183 HV0.5,其主要化学成分(质量分数/%)为:C 0.15,Cr 13.2,Mn 0.95,Si 0.96,P 0.035,S 0.027,Fe余量.进行气体渗氮前,先用2000#砂纸对基材进行打磨以去除不锈钢表面的氧化膜,然后用丙酮除油,最后依次用水、酒精清洗.

实验试样置于管式电炉(石英管内径为76 mm)中进行纯氨(99.9%)气体渗氮处理,采用质量流量仪控制氨气流量,氨气流量统一控制在190 mL/min.本文渗氮温度依次设定为450 ℃, 500 ℃, 550 ℃, 600 ℃,渗氮时间分别设定为5 h, 10 h, 20 h,渗氮后的冷却方式采用水冷和空冷,对500 ℃/5 h渗氮水冷试样进行420 ℃/2 h的后续回火处理.实验试样命名方式及其渗氮工艺见表1.

表1 实验试样名称及气体渗氮工艺

实验采用Leitz-MM6光学显微镜(OM)、Siemens D-5000型X射线衍射仪(XRD)、FEI Quanta 200扫描电子显微镜(SEM)、JEM-3010透射电镜(TEM)对渗氮层的组织形貌和微观结构进行表征;采用HV-1000Z硬度计对试样截面及表面进行硬度测量,加载载荷分别为100 g和500 g,持续时间为15 s.采用UMT-3摩擦实验机对试样进行耐磨性测试,试样尺寸为30 mm×20 mm×5 mm,实验加载力为60 N,转速300 r/min,时间30 min.采用浸泡腐蚀试验对试样进行抗腐蚀性能表征,腐蚀条件为:质量分数为3.5%的NaCl溶液,腐蚀温度为50 ℃,时间36 h.采用Instron3369材料力学试验机对原始未渗氮试样和500/5-W渗氮试样进行三点弯曲实验,按照GB/T 232—2010制备5 mm×5 mm×100 mm的三点弯曲试样,测试速度为2 mm/min,测试3次.

采用机械夹持法固定截面样品后,对样品进行粗磨、精磨和抛光,其中SEM试样需在体积分数为3% ~ 4%的硝酸乙醇溶液中侵蚀30~60 s.剥层XRD实验方法为:对试样表面化合物层进行XRD测试后,将化合物层磨掉后对一定深度(25 μm)扩散层进行XRD测试.

2 实验结果与讨论

2.1 微观组织及结构

2.1.1 XRD分析

因为2Cr13钢在450~550 ℃范围内渗氮5~20 h所形成的渗氮层表面相结构非常相似,都是由ε-Fe2-3N,γ′-Fe4N和CrN组成的,因此本文只列出500 ℃渗氮试样表面层的XRD图谱. 图1所示为经不同后续处理的500 ℃/5 h渗氮试样XRD分析结果.

2θ/(°)

为了分别鉴定表面化合物层(CL)和内部扩散层(DL)的相组成,采用剥层XRD的方法,对不同处理的500 ℃/5 h渗氮试样表面和磨掉25 μm厚的扩散层进行XRD测试.500/5-W试样化合物层的相组成为ε-Fe2-3N,γ′-Fe4N和CrN,由于化合物层厚度较薄(如图2(c)所示),故XRD图谱中存在扩散层中的α-Fe衍射峰.剥层XRD图谱表示500/5-W试样扩散层主要由α-Fe和CrN组成.另外,图1还表示500/5-W试样再经过420 ℃/2 h回火处理得到的500/5-W-420T试样和渗氮后空冷处理的500/5-A试样的扩散层相组成均不发生改变.

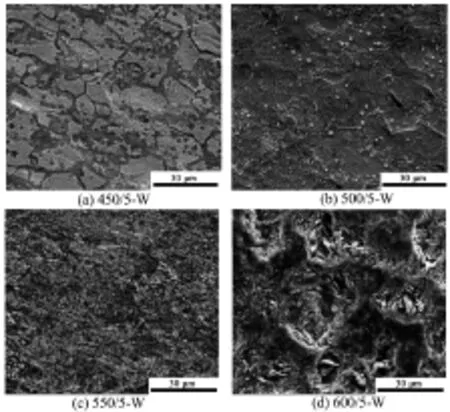

2.1.2 SEM分析

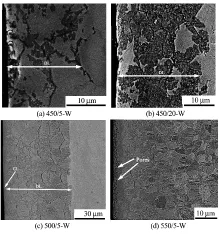

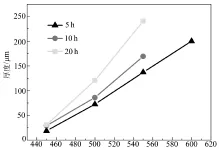

本文对不同工艺的渗氮试样均进行了SEM观察,但本文只列出具有代表性试样的SEM图.图2(a)(b)表示450 ℃渗氮得到的渗层无化合物层(CL),且扩散层(DL)的形成初期是N原子优先在晶界附近形成渗氮区;随着渗氮时间的延长,晶界渗氮区扩大,逐渐形成连续的扩散层,但因为渗氮温度低使得Cr和N原子扩散较慢,因此渗氮20 h的450/20-W试样的渗层仍然为不连续的渗层,如图2(b)所示.500 ℃渗氮5 h可形成致密的化合物层(见图2(c)),但当渗氮温度升高到550 ℃时,化合物层中将产生大量孔洞(见图2(d)).也就是说,随着渗氮温度的升高,化合物层致密性下降.对不同温度和不同时间渗氮层的总厚度进行SEM观察测量统计后的结果如图3所示,表明渗氮层的总厚度随渗氮时间和渗氮温度的增加而增大.当渗氮温度升高至600 ℃时,Cr和N原子的扩散速度均增大,因此5 h渗氮所形成的渗层厚度就能达到200 μm,10 h渗氮就能渗透0.5 mm厚的整个试样.

图2 经不同渗氮温度和时间的2Cr13钢试样渗氮层横截面SEM图

为了清楚地了解渗氮层的精细组织,对不同状态500 ℃渗氮试样进行高倍SEM观察分析,图4所示为2Cr13钢经500 ℃/20 h渗氮后水冷试样的渗层截面组织形貌图.渗层由化合物层(CL)和扩散层(DL)组成.化合物层厚度大约为5 μm,与扩散层的界面并不平直,而是沿着晶界向内扩展延伸.扩散层中存在3种形貌特征不同的组织,一种是沿原奥氏体晶界析出的粗大光滑化合物型晶界析出相;一种是α-Fe晶粒内部粗糙的区域(如图中“A”区域),由许多细小呈片状或织状分布的纳米片条组织组成;另一种是晶内光滑的区域(如图中“B”区域).仔细分析“B”区域的组织仍可辨认出片条组织的影子,这可能是晶粒取向原因造成片条组织不易被观察.总之,500/5-W试样扩散层主要由片条组织和沿晶界分布的氮化物组成.

温度/℃

图4 500/20-W试样渗氮层横截面组织高倍SEM图

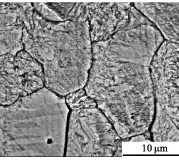

图5表示不同后处理的500 ℃/5 h渗氮扩散层组织形貌特征.图5(a)表示水冷后经过420 ℃/2 h回火处理的500/5-W-420T试样扩散层形貌.图5(b)是空冷500/5-A试样扩散层形貌.比较图5和图4可以发现,不管是水冷还是空冷或者再经过420 ℃/2 h回火处理,渗氮扩散层的组织非常相似.结合图1的XRD分析结果可以说明,2Cr13钢渗氮扩散层组织的热稳定性很好.

(a)500/5-W-420T

(b)500/5-A

2.1.3 TEM分析

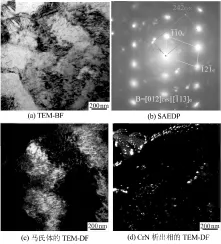

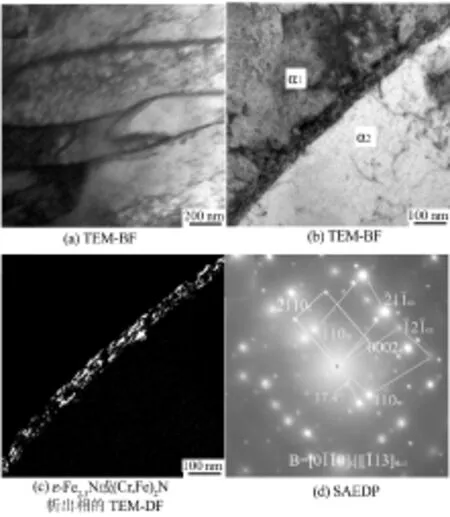

TEM观察发现,2Cr13钢经过500 ℃渗氮5 h后,扩散层中存在大量的位错和位错胞,并且在马氏体晶内、晶界、位错胞上析出了大量的氮化物.图6(a)表示500/5-W试样的扩散层中含有大量位错的位错胞结构TEM形貌像.图6(b)为图6(a)的选区电子衍射花样(SAEDP),表示该区域在马氏体(α-Fe)基体上析出了CrN氮化物.图6(c)为马氏体的TEM暗场像,表示马氏体上存在大量的位错.图6(d)为CrN氮化物的暗场像,表示马氏体晶内和位错胞壁(亚晶界)上的纳米析出相颗粒,其中亚晶界上的CrN颗粒密度和尺寸均比晶内的CrN颗粒要大.图7(a)为500/5-W试样另一区域的扩散层TEM形貌像,说明500/5-W试样扩散层还保留了板条马氏体形态.图7(b)(c)(d)说明在马氏体片界面上析出了大量六角结构的ε-Fe2-3N或者(Cr,Fe)2N相.这相邻两个马氏体片的位向差约为17.4°,相对电子束入射方向而言其晶界为倾斜界面(投影宽度约50 nm).仔细分析氮化物暗场像(图7(c))可以发现,此晶界上的析出相颗粒并未完全连成片状析出相.

图6 500/5-W试样扩散层中马氏体位错胞的TEM形貌图及对应的电子衍射花样

图7 500/5-W试样扩散层中片状马氏体的TEM形貌图及对应的电子衍射花样

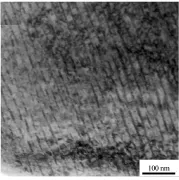

550 ℃渗氮试样扩散层组织相对于500 ℃试样出现了较大的改变,主要表现为马氏体大量回复和CrN以片状形式析出,其中马氏体回复表现为位错密度降低、位错胞结构消逝,板条马氏体片增厚.图8(a)和(b)表明马氏体片内形成大量平行分布的片状CrN析出相,α-Fe基体和片状CrN析出相形成合金珠光体,其形貌特征类似于铁碳系片状珠光体.CrN片的长度贯穿α-Fe晶粒,宽度约数纳米,相邻的CrN片间隔约20~25 nm.CrN析出的惯习面为{100}CrN,且CrN与α-Fe基体的晶体学关系符合Baker-Nutling关系[18],即(100)CrN//(100)α,[001]CrN//[011]α.本文CrN与α-Fe基体的取向关系与文献[4]不同,其原因是文献[4]的基体是奥氏体(面心立方)不锈钢,而本文的基体是马氏体(体心立方)不锈钢.另外,本文发现500 ℃渗氮析出的CrN颗粒与周围的基体没有固有的取向关系,而550 ℃渗氮析出的片状CrN相却有特定的取向,其原因是:①500 ℃渗氮试样存在大量的位错和位错胞结构,不同区域的基体本身存在取向差;②位错和位错胞为Cr和N原子扩散提供了快速扩散通道,在位错线和亚晶界上形核生长的CrN相难以与基体保持某种特定的取向关系;③500 ℃渗氮温度降低,即使在完美α-Fe基体上析出了共格CrN相(符合Baker-Nutling关系),其尺寸也非常细小,难以采用普通的TEM像清楚地表征出来.

(a) TEM-BF

(b) CrN析出相的TEM-DF及SAEDP

2.2 性能测试

2.2.1 硬度测试

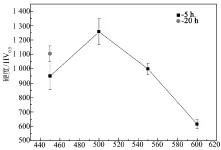

图9比较了2Cr13钢经不同温度渗氮5 h后水冷试样的表面硬度.450 ℃渗氮的450/5-W试样表面硬度在950 HV0.5左右,500 ℃渗氮的500/5-W试样表面硬度最高,达到1 270 HV0.5以上,此后,随着渗氮温度的继续升高,表面硬度逐渐下降.结合图2可知,450/5-W试样的渗层硬度比500/5-W试样渗层硬度低的原因是由于渗氮温度较低,渗层不连续,从组织形貌上来看是粗糙的扩散层中分布着光滑的贫N区域,故导致其渗层的平均硬度较低.而550/5-W和600/5-W试样的渗层硬度比500/5-W试样渗层硬度要低,这是因为随着渗氮温度的继续升高,化合物层出现疏松,同时扩散层中的组织结构发生了改变,500 ℃渗氮扩散层的组织主要是存在大量位错和位错胞的板条马氏体组织,且在马氏体上析出了大量弥散的CrN氮化物颗粒,板条马氏体的晶界上析出了大量的ε-Fe2-3N或者(Cr,Fe)2N相(见图6和图7),使其扩散层硬度较高;但是渗氮温度进一步升高时,板条马氏体本身发生了回复,且扩散层的CrN析出相转变为片状,使扩散层组织呈现为合金珠光体形态,因此硬度下降.由图9还可知450/20-W试样表面硬度在1 100 HV0.5左右,比450/5-W试样表面硬度要高,其原因是随450 ℃渗氮时间延长,渗层厚度增加且组织逐渐均匀,因此相对于450/5-W试样而言,450/20-W试样表面硬度提高.

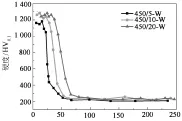

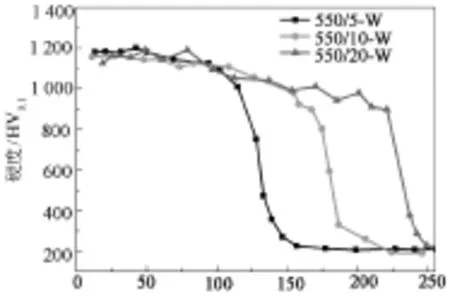

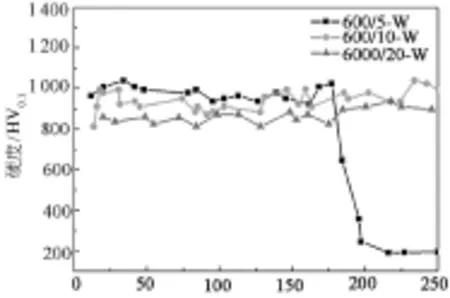

图10比较了2Cr13钢经不同温度渗氮不同时间后水冷试样的截面硬度.由图可知,渗氮扩散层的硬度值可达到1 300 HV0.1及以上,但是当渗氮温度大于500 ℃时扩散层的硬度随渗氮温度升高而显著降低.450 ℃渗氮后的450/t-W试样的渗氮扩散层硬度(如图10(a)所示)随渗氮时间延长而增加,且硬化层厚度增加,其原因主要是随着渗氮时间的延长,扩散层中的N浓度增加,氮化物增多,同时渗层增厚.500 ℃渗氮的500/t-W试样渗氮扩散层硬度(如图10(b)所示)随着深度的增加基本保持在同一水平上,且随渗氮时间延长硬化层增厚而硬度峰值没有大的变化,其主要原因是渗氮温度降低,Cr原子不易扩散,形成的纳米氮化铬不易长大.550 ℃渗氮的550/t-W试样渗氮扩散层硬度(如图10(c)所示)随着深度的增加略微下降,随渗氮时间延长,硬化层增厚且随深度增加而下降的趋势更加明显;扩散层硬度峰值基本上不随时间的延长而降低,但比500 ℃渗氮层的硬度峰值低.当渗氮温度升高到600 ℃时,渗氮扩散层硬度相对于低温渗氮而言有所降低,且随渗氮时间的延长进一步降低(如图10(d)所示).

渗氮温度/℃

深度/μm

深度/μm

深度/μm

深度/μm

图11比较了2Cr13钢500 ℃渗氮5 h后经不同冷却方式及后续回火处理的渗层横截面硬度.渗氮后水冷的500/5-W试样渗层硬度略高于空冷的500/5-A试样以及回火处理的500/5-W-420T试样的渗层硬度.

图1和图5显示渗氮后的冷却方式及后续420 ℃/2 h回火处理基本上不引起XRD衍射峰和SEM图像中组织形貌的变化,那么水冷的500/5-W试样渗层硬度略高的原因应该是:500 ℃试样的α-Fe基体中N原子固溶度大,当试样快冷到室温时就形成了N原子过饱和现象,过饱和N的α-Fe基体发生自然时效,从而使渗层的硬度增加[2].

深度/μm

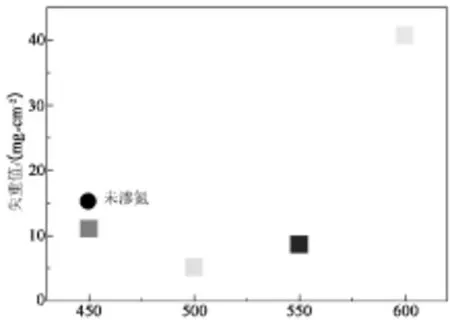

2.2.2 抗腐蚀性表征

图12比较了2Cr13钢经不同温度渗氮5 h水冷试样在50 ℃的3.5%NaCl溶液浸泡36 h后的腐蚀失重值,图13为比较了上述腐蚀试样的表面形貌图.说明随渗氮温度升高,2Cr13钢的腐蚀程度出现了先降低再升高的变化规律,500/5-W渗氮试样的腐蚀程度最小,这证明其抗腐蚀性能最佳.500/5-W试样的抗腐蚀性能最佳的原因是渗层表面产生了一层致密的化合物层,其主要由ε-Fe2-3N相(一种抗腐蚀性能极好的化合物)组成,因此500/5-W试样的抗腐蚀性能较好[10-11,13].450/5-W试样的渗氮温度较低,渗层组织不均匀,未形成化合物层,且其渗层出现了少量CrN相导致其基体出现贫铬现象,因此其抗腐蚀性能较差.而550/5-W和600/5-W试样的化合物层出现了孔洞,另一方面扩散层中的主要强化相(CrN相)逐渐增多并长大,导致其基体贫铬现象更加严重,因此其抗腐蚀性能降低.

渗氮温度/℃

图13 2Cr13钢经不同渗氮温度渗氮后试样经腐蚀后的表面形貌SEM图

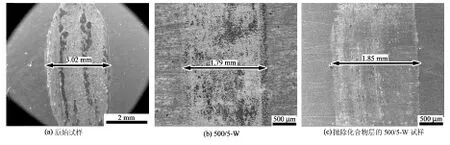

2.2.3 耐磨性测试

因为500 ℃/5 h气体渗氮试样的耐腐蚀性能最好,因此本文对500/5-W试样的性能进行了耐磨实验和三点弯曲实验.图14为比较了2Cr13钢经500 ℃/5 h气体渗氮前后试样经磨损实验后的磨痕宽度图.500/5-W试样的磨痕宽度相比于未渗氮试样明显变窄了,说明渗氮有利于不锈钢耐磨性提高;磨去表面化合物层后仅含扩散层的磨痕宽度与500/5-W试样的相近,说明2Cr13钢渗氮扩散层也具有较好的耐磨性[15].

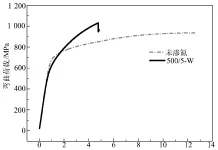

2.2.4 弯曲性能测试

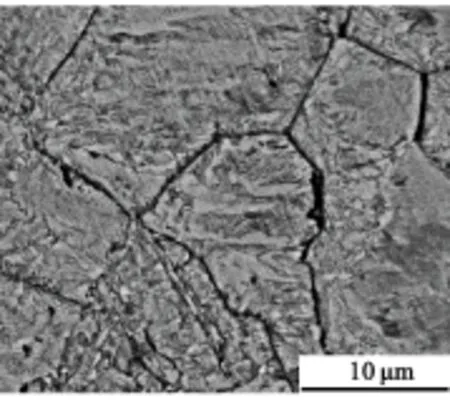

图15所示为2Cr13钢经500 ℃/5 h渗氮处理和原始态试样的三点弯曲试验位移与载荷曲线图,由图可知,对于5 mm试样,经渗氮后的抗弯强度有了明显的提高,但是塑性却明显降低.因此气体渗氮虽然可以提高不锈钢的抗弯强度,但却损害了2Cr13马氏体不锈钢的弯曲韧性.对弯曲试样的正反面的表面进行SEM表征得出,未渗氮试样经弯曲试验后表面未出现裂纹而只是出现了一个大的压痕;渗氮后试样不管是正面还是侧面均出现了裂纹.这是由于试样渗氮后,渗层的组成主要是ε-Fe2-3N相和CrN相,它们虽能较好地提高试样的硬度与强度,但是它们都是脆性相,会降低试样的韧性.

图14 未渗氮原始试样和经500 ℃/5 h渗氮试样经相同磨损实验后的磨痕宽度图

弯曲位移/μm

3 结 论

本文通过调控渗氮工艺,探究了2Cr13钢气体渗氮层的微观组织结构和性能,并对渗氮扩散层具有高硬度和良好耐磨性的强化机理进行了研究,得出如下结论:

1) 2Cr13钢气体渗氮试样表面硬度随渗氮温度的升高先升高后下降,在500 ℃达到峰值硬度(1 274 HV0.5).450 ℃和500 ℃渗氮扩散层的硬度可高达1 300 HV0.1以上,但随渗氮温度继续升高而显著降低.渗氮温度为450 ℃时,渗层硬度随渗氮时间延长而增加;当渗氮温度达到600 ℃时,扩散层的硬度随渗氮时间的延长而降低.

2) 当渗氮时间为5 h时,随渗氮温度升高,渗氮层由不连续变成连续且总厚度增加,但是表面疏松层也增加.

3) 2Cr13钢经450~600 ℃不同温度渗氮5 h后的耐腐蚀性能随温度的升高先升高后降低,500 ℃/5 h渗氮试样的耐腐蚀性能最佳,而且其耐磨性也得到大幅度提高,但是其弯曲韧性变差.

4) 500 ℃渗氮的扩散层组织主要由含有大量位错及位错胞的板条马氏体和大量的纳米氮化物析出相组成,其中晶内和亚晶界上的析出相主要为CrN相,板条马氏体晶界析出相主要为ε-Fe2-3N或者(Cr,Fe)2N相.当渗氮温度升高至550 ℃时,马氏体发生了回复,CrN析出相生长成纳米厚度的大片状,扩散层组织转变成由α-Fe和CrN组成的片状珠光体形态.

5) 500 ℃渗氮后的冷却方式和420 ℃/2 h回火处理基本不改变扩散层组织,其扩散层硬度均维持在1 000 HV0.1以上.

[1] 张文华. 不锈钢及其热处理[M]. 沈阳: 辽宁科学技术出版社, 2010: 95-128, 219-232.

ZHANG Wen-hua. Stainless steel and heat treatment[M]. Shenyang: Liaoning Science and Technology Press, 2010: 95-128, 219-232. (In Chinese)

[2] 伍翠兰,田磊,洪悦,等. 冷却方式及时效处理对580 ℃气体渗氮层的影响[J]. 湖南大学学报:自然科学版,2015, 42(12): 33-39.

WU Cui-lan, TIAN Lei, HONG Yue,etal. The effect of cooling methods and subsequent ageing on the nitrided layer of pure iron by gas nitriding at 580 ℃[J]. Journal of Hunan University: Natural Sciences, 2015, 42(12): 33-39. (In Chinese)

[3] CHEN W L, WU C L, LIU Z R,etal. Phase transformations in the nitrocarburizing surface of carbon steels revisited by microstructure and property characterizations[J]. Acta Materialia, 2013, 61(11): 3963-3972.

[4] XU X L, WANG L, YU Z W,etal. Microstructural characterization of plasma nitrided austenitic stainless steel[J]. Surface and Coatings Technology, 2000, 132: 270-274.

[5] NAKASA K, YAMAMOTO A, WANG R,etal. Effect of plasma nitriding on the strength of fine protrusions formed by sputter etching of AISI type 420 stainless steel[J]. Surface and Coatings Technology, 2015, 272: 298-308.

[6] CORENGIA P, YBARRA G, MINOA C,etal. Microstructure and corrosion behaviour of DC-pulsed plasma nitrided AISI 410 martensitic stainless steel[J]. Surface and Coatings Technology, 2004, 187(1): 63-69.

[7] KIM S K, YOO J S, PRIEST J M,etal. Characteristics of martensitic stainless steel nitrided in a low-pressure RF plasma[J]. Surface and Coatings Technology, 2003, 163/164: 380-385.

[8] 杨剑群, 刘勇, 李学冀, 等. 速度和载荷对脂润滑2Cr13 钢离子渗氮层摩擦学行为的影响[J]. 摩擦学学报, 2013, 33(1): 70-77.

YANG Jian-qun, LIU Yong, LI Xue-ji,etal. Effect of velocity and load on the tribological behavior of the plasma-nitrided layer on 2Cr13 steel under grease-lubricated conditions in vacuum[J]. Tribology, 2013, 33(1): 70-77. (In Chinese)

[9] PINEDO C E, MONTEIRO W A. On the kinetics of plasma nitriding a martensitic stainless steel type AISI 420[J]. Surface and Coatings Technology, 2004, 179(2/3): 119-123.

[10]LI C X, BELL T. Corrosion properties of plasma nitrided AISI 410 martensitic stainless steel in 3.5% NaCl and 1% HCl aqueous solutions[J]. Corrosion Science,2006, 48(8): 2036-2049.

[11]程东, 高原, 唐光辉. 渗氮温度对3Cr13不锈钢表面离子渗氮层组织和性能的影响[J]. 机械工程材料, 2009, 33(7): 19-25.

CHENG Dong, GAO Yuan, TANG Guang-hui. Effect of nitriding temperature on microstructure and properties of plasma nitriding layer of 3Cr13 stainless steel[J].Materials for Mechanical Engineering,2009,33(7):19-25.(In Chinese)

[12]CETINA A, TEK Z,ÖZTARHAN A,etal. A comparative study of single and duplex treatment of martensitic AISI 420 stainless steel using plasma nitriding and plasma nitriding-plus-nitrogen ion implantation techniques[J]. Surface and Coatings Technology, 2007, 201(19/20): 8127-8130.

[13]XI Yun-tao, LIU Dao-xin, HAN Dong. Improvement of corrosion and wear resistances of AISI 420 martensitic stainless steel using plasma nitriding at low temperature[J]. Surface and Coatings Technology, 2008, 202: 2577-2583.

[14]杨剑群, 刘勇, 叶铸玉, 等. 2Cr13钢的表面气体渗氮处理[J]. 金属热处理, 2009,34(7): 16-18.

YANG Jian-qun, LIU Yong, YE Zhu-yu,etal. Surface nitriding for 2Cr13 steel[J]. Heat Treatment of Metals, 2009, 34(7): 16-18. (In Chinese)

[15]YANG Jian-qun, LIU Yong, YE Zhu-yu,etal. Microstructural and tribological characterization of plasma- and gas-nitrided 2Cr13 steel in vacuum[J]. Materials and Design, 2011, 32(2): 808-814.

[16]许文花, 肖桂勇, 贾永敏, 等. 氮势对0.25C-2.5Cr-Mo钢气体渗氮后磨损性能的影响[J]. 材料热处理学报, 2013, 34(A2): 194-196.

XU Wen-hua, XIAO Gui-yong, JIA Yong-min,etal. Effects of nitrogen potential on sliding wear performance of 0.25C-2.5Cr-Mo steel after gas nitriding[J]. Transactions of Material and Heat Treatment, 2013, 34(A2): 194-196. (In Chinese)

[17]贾永敏, 肖桂勇, 许文花, 等. 25Cr2MoVA钢气体渗氮的脆性及耐磨性[J]. 材料热处理学报, 2013, 34(A2): 197-200.

JIA Yong-min, XIAO Gui-yong, XU Wen-hua,etal. Brittleness and wear resistance research of gas nitrided 25Cr2MoVA steel[J]. Transactions of Material and Heat Treatment, 2013, 34(A2): 197-200. (In Chinese)

[18]罗承萍, 赵方. 4Cr5MoV1Si(H11)钢合金氮化物的形貌和晶体学特征[J]. 金属学报, 1990,26(6): 420-425.

LUO Cheng-ping, ZHAO Fang. Morphology and crystallography of alloy nitrided in diffusional nitrided layers of 4Cr5MoV1Si steel[J]. Acta Metallurgical Sinica, 1990, 26(6): 420-425. (In Chinese)

Effect of Gas Nitriding and Subsequent Tempering on Nitrided Layer of 2Cr13 Steel

WU Cui-lan†, CHEN Xing-yan, WANG Jin, HONG Yue, TIAN Lei

(College of Materials Science and Engineering, Hunan Univ, Changsha, Hunan 410082, China)

The effect of gas nitriding and subsequent ageing on the microstructure and properties of 2Cr13 steel was investigated using X-ray diffractometer, scanning electron microscope, transmission electron microscope, microhardness tester, wear tester, bend test and immersion corrosion test. It was found that with the increase of nitriding temperature and time, both of the thickness of nitrided layers and surface porous layer increased. The diffusion layers of the sample nitrided at 500 ℃ mainly consisted of martensite, a large amount of dislocation and dislocation cell structure, as well as a large amount of CrN nano-precipitates. The CrN nano-precipitates dispersedly distributed in the interior of grains and at the boundaries of dislocation cells, and the CrN nano-precipitates at the boundaries of dislocation cell were denser and larger than those in the grain interior. Further, a large amount of ε-Fe2-3N or (Cr,Fe)2N were precipitated in the grain boundaries of lath martensite. When the nitriding temperature increased up to 550 ℃, the martensite recovered itself, and the CrN precipitates lined up to form CrN lamellas. The microstructure of the diffusion layers was also transformed into the lamellar pearlite that consists of the α-Fe matrix and CrN phase. The surface hardness of nitrided samples first increased and then declined with the increase of nitriding temperature, where the peak hardness (1 274 HV0.5) reached at 500 ℃. On the other hand, the hardness of diffusion layers formed between 450 ℃ and 500 ℃ was greater than 1 300 HV0.1, and obviously decreased with the nitriding temperature. The wear resistance and corrosion resistance of 2Cr13 steel were improved after nitriding at 500 ℃ for 5 h, but the bend toughness decreased. No matter water cooling or air cooling or subsequent tempering of 420 ℃ for 2 h was applied, the variance of the microstructure at the diffusion layers of 2Cr13 steel nitrided at 500 ℃ was limited, and their hardness was also not changed obviously and was still greater than 1 000 HV0.1.

2Cr13 steel; gas nitriding; hardness; CrN precipitates; microstructure

1674-2974(2016)12-0001-10

2016-04-22 基金项目:国家自然科学基金资助项目(51071064, 51371081), National Natural Science Foundation of China(51071064, 51371081) 作者简介:伍翠兰(1969-),女,湖南祁东人,湖南大学教授,博士 †通讯联系人,E-mail:cuilan-wu@163.com

TG113;TG161;TG156.8

A