SiC陶瓷表层改性的研究

2017-01-06马瑞娜曹晓明

王 威,马瑞娜,杜 安,曹晓明

(河北工业大学 材料科学与工程学院,天津 300130)

SiC陶瓷表层改性的研究

王 威,马瑞娜,杜 安,曹晓明

(河北工业大学 材料科学与工程学院,天津 300130)

由于SiC陶瓷脆性大、冲击韧性低、加工性能差等特点在很大程度上限制了其应用范围,采用A l基合金熔渗SiC陶瓷的方法对SiC陶瓷表层进行改性处理.通过金相显微镜、SEM、EDS、XRD等检测方法对改性后的SiC陶瓷进行微观组织分析,通过万能试验机进行三点弯曲强度测定.结果表明改性后的SiC陶瓷表面生成一层含有Ti3SiC2三元相的反应层,反应层厚度随熔渗温度、时间呈先增加后减小的规律性变化,最厚可达500微米;反应层显微硬度约为500HV,明显低于SiC陶瓷的硬度;改性后SiC陶瓷三点弯曲强度比SiC陶瓷提高了1.4倍.

A l基合金;熔渗;SiC;改性;Ti3SiC2

0 引言

工程陶瓷SiC因其具有耐高温、耐腐蚀、高强度、高耐磨性等优点,被广泛应用于宇航、机械、化工等领域.但因其脆性大、冲击韧性低、加工性能差等特点,这在很大程度上阻碍了其发挥作用,其中脆性是陶瓷的致命弱点,因此怎样降低陶瓷基复合材料的脆性,提高其强度成为研究的热点.目前为止,提高SiC陶瓷强度方法有颗粒弥散强化、晶须补强增强化、纤维补强强化、纳米颗粒强化等[1-4].穆柏椿等[5]利用不锈钢纤维和化学镀镍铁粉对材料有明显的强化效果,单独使用不锈钢纤维和化学镀锌铁粉对A l2O3-Fe2O3复相多孔陶瓷进行强韧化处理,可以分别使其抗弯强度提高3.9倍和1.6倍,复合使用的效果更加显著.孙丽虹等人[6]发现同时添加Si3N4晶须和SiC纳米粉的复合陶瓷比纯Si3N4陶瓷抗弯强度提高178Mpa.

采用Al-Ti-Cu-Si合金熔渗的方法对SiC陶瓷进行改性处理,并研究了改性处理后SiC陶瓷的微观组织形貌、相组成以及其力学性能.

1 试验步骤及方法

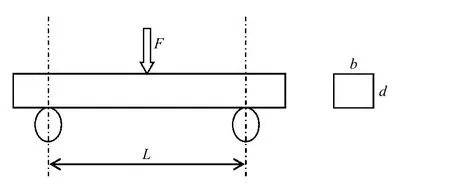

实验所用SiC陶瓷是采用热压烧结法制备,密度为3.02 g/m3,其中含有少量游离硅.试样为10mm× 5mm×5mm和40mm×5mm×5mm两种尺寸.A l基合金是由Al-Ti合金、硅单质、纯铜熔炼而成.熔炼过程如下:将配比好的A l-Ti合金、硅块放入石墨坩埚,置于电阻炉中加热到900℃并保温一定时间,待合金熔化后用石墨棒搅拌并将称量好的铜片浸入合金熔液继续在900℃保温.然后将SiC陶瓷试样浸入合金熔液中,通过改变熔渗的温度与时间,对SiC陶瓷进行不同的改性处理.采用金相显微镜、SEM、EDS、XRD等检测方法对其进行形貌观察及组织分析,使用HMV-2T型显微硬度计测量了试样的硬度.通过电子万能试验机对试样进行三点弯曲强度测试,图1为三点弯曲强度测试示意图,计算公式如式 (1),式中为三点弯曲强度,F为测试时最大外载荷,L为跨距,b为试样宽度,d为试样高度.计算结果为3个平行试样的平均.

图1 三点弯曲强度测试示意图Fig.1 Schematic of three pointbending test

2 实验结果与讨论

2.1 不同熔渗工艺SiC陶瓷的形貌分析

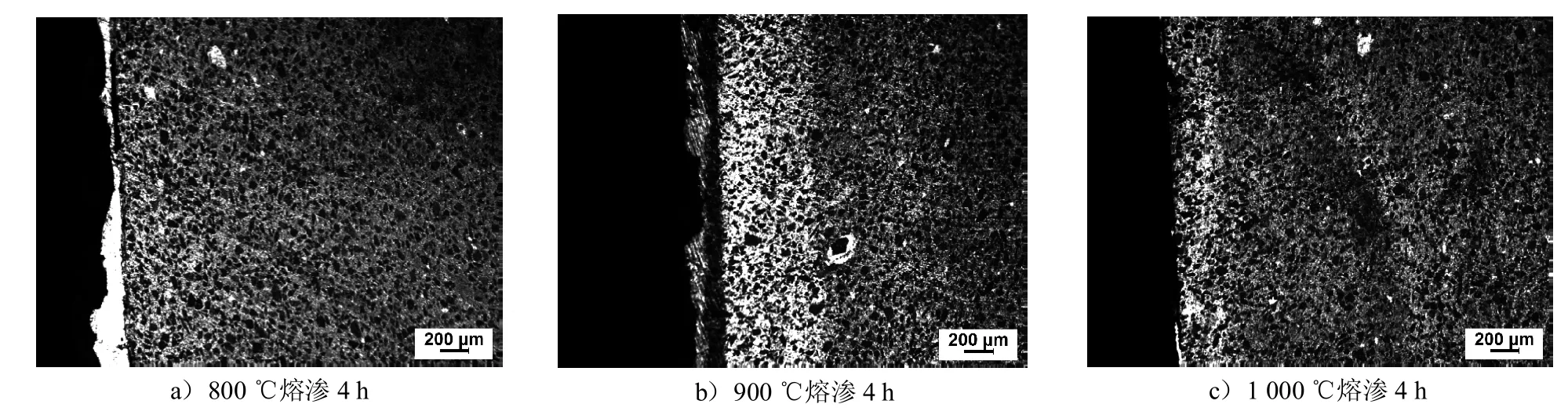

在不同的加热温度和保温时间下,合金熔液对陶瓷试样块进行熔渗,反应层的变化如图2、图3所示.图2为不同加热温度相同保温时间处理后的陶瓷块的显微形貌图.从图中可以看出,随着加热温度的提高,反应层厚度发生了改变.图2看出900℃时出现了明显的白亮色反应层,800℃、1 000℃没有明显的反应层.

图2 SiC陶瓷在不同温度合金中熔渗4 h的显微形貌图.Fig.2 Micrograph of SiC ceram ic infiltrated for 4 h atdifferent temperature.

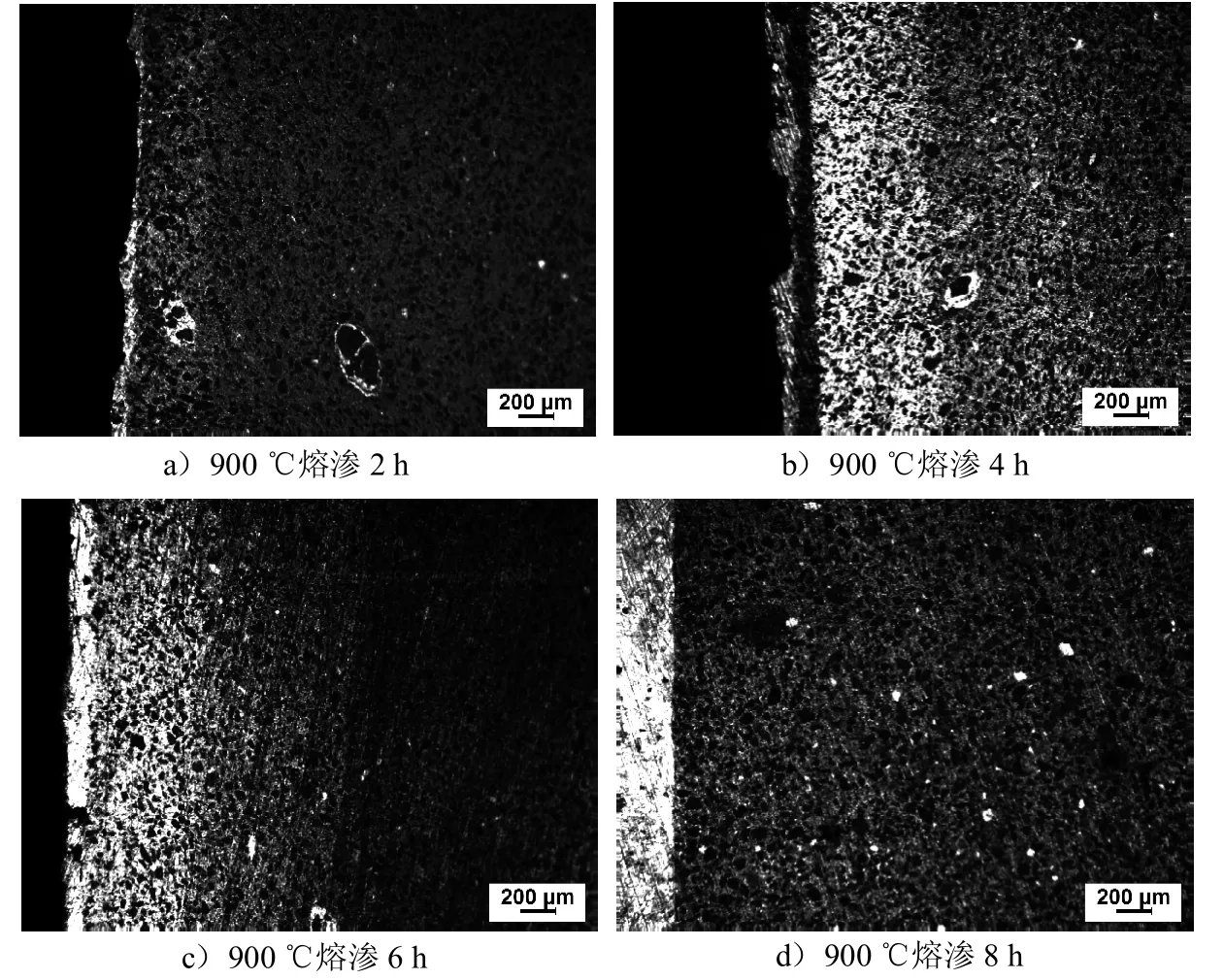

在900℃时将SiC陶瓷块置于合金熔液中分别保温2h、4h、6h、8h,研究了不同保温时间对陶瓷块微观形貌的影响,如图3所示.

由图看出,随着保温时间增长,反应层厚度先增加后降低,在900℃保温4 h时反应层厚度达到最大值约50m左右.随着熔渗时间延长,合金与陶瓷逐渐粘接紧密,保温时间超过4h陶瓷表面均能紧密粘结一层合金.

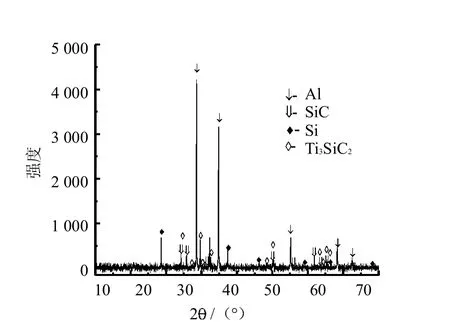

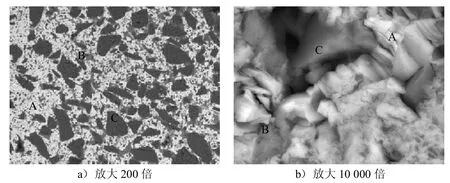

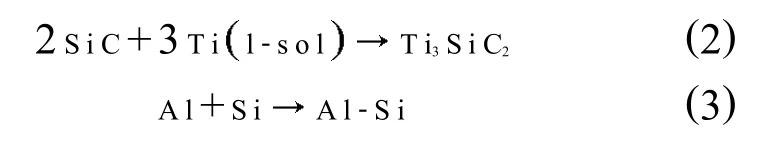

为进一步分析熔渗温度和时间对反应层形成的影响,对反应层进行XRD、SEM和EDS分析.图4为SiC陶瓷在900℃合金中熔渗4h后反应层的XRD图谱,反应层中主要含有A l相、Si相、Ti3SiC2相和SiC相.图5 为SiC陶瓷在900℃合金溶液熔渗4h后反应层的背散射电子扫描图,图中看出反应层主要由亮白色区域、灰色区域和黑色不规则块状组成.对各区域进行能谱分析,如表1所示.

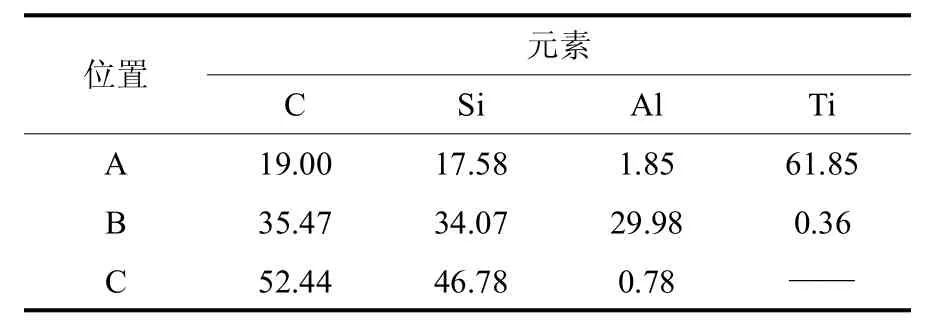

表1 不同位置EDS分析/at%Tab.1 EDSanalysisof interfacial reaction layer/at%

图3 SiC陶瓷在900℃合金中熔渗不同时间的显微形貌图.Fig.3 Micrograph of SiC ceramics infiltrated at900℃for different time.

图4 SiC陶瓷在900℃合金中熔渗4 h后的XRD图Fig.4 The XRD patternsof SiC ceramic infiltrated at900℃for4 h

图5 SiC陶瓷在900℃合金溶液保温4 h后背散射图Fig.5 Backscattered SEM m icrographsof SiC ceram ic infiltrated at900℃for4 h.

对照图5及表1可得,白亮部分对应图中A区域,主要含有Si、C、Ti元素,根据XRD分析得知此区域主要含有Ti3SiC2(Ti3Si(A l)C2)相[7-9],局部放大图可见Ti3SiC2呈层片状结构,团束形式存在.图中灰色的部分B区域主要含有Si、C、A l,结合XRD分析为SiC和A l.陶瓷本身含有SiC和Si,当陶瓷在熔融的合金液中熔渗时,发生扩散反应.Al原子扩散进入陶瓷中取代了部分Si的位置,从而使得此处衬度相比陶瓷部分更小.黑色块状部分如C所示,为SiC.由文献[10]可知Cu的添加促进了SiC的分解,Al和游离硅形成A l-Si共晶,SiC与Ti进一步反应形成Ti3SiC2.同时合金中Si的含量为10%,抑制了 A l4C3脆性相的生成[11-14].

温度过低Al基合金流动性较差,与SiC陶瓷的润湿性差,不利于合金的渗透;保温时间过短,合金渗透量少不足以与陶瓷反应形成中间层.温度过高时间过长,合金中A l元素渗透积聚过多,抑制Ti3SiC2生成,将形成Al-Ti-Si灰色组织.而适量的Al可降低Ti3SiC2合成温度,促进其合成[15,16].

2.2 力学性能分析

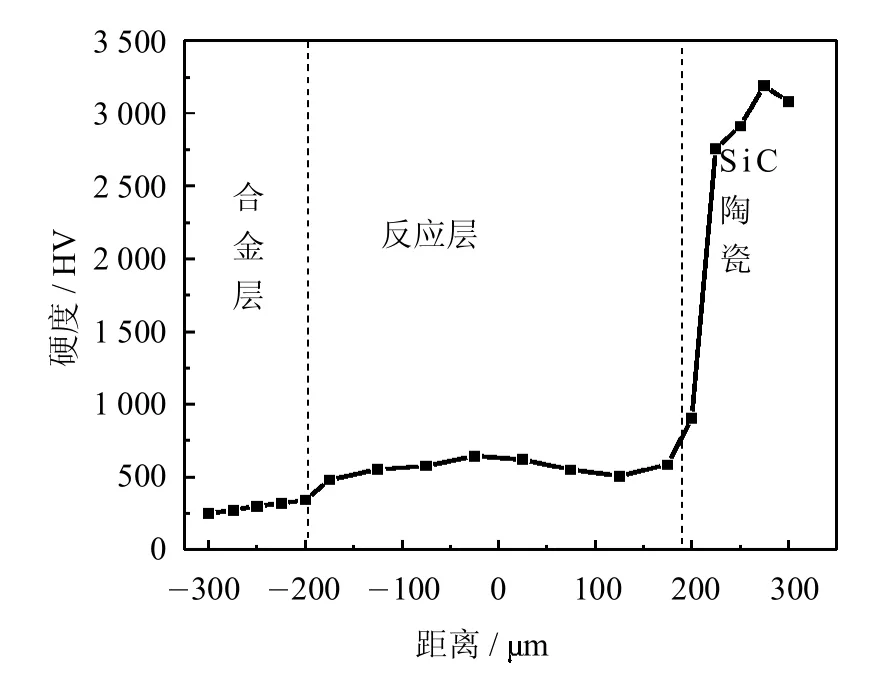

为研究陶瓷基复合材料的力学性能,首先对其硬度分布进行了分析.对900℃保温4h时的样品进行显微硬度测定,载荷为0.1 kg,加载时间为10 s,图6为合金层、反应层和陶瓷区域不同硬度值.

由图6中曲线可以看出合金层的硬度在250~470HV之间,由于合金不同组织形貌不同,所以硬度不同,但平均硬度约为400 HV.反应层白亮区域较多,硬度值480~640 HV.SiC陶瓷不同组织局部硬度不同,SiC部分硬度为3 200HV,Si部分为2 900HV,陶瓷层平均硬度约3 000HV.

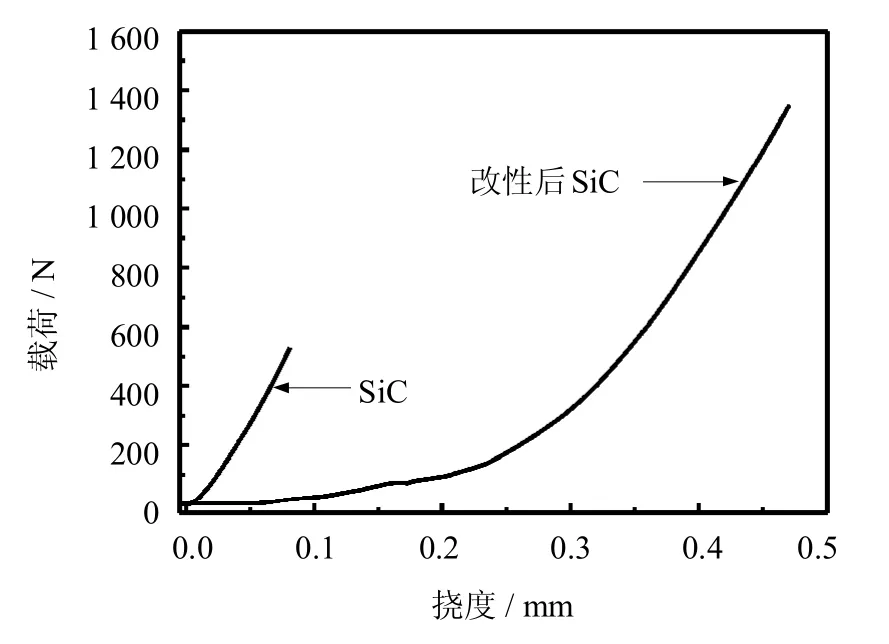

Ti3SiC2兼具金属和陶瓷两者的优良性能,它具有高的延展性,大的弹性模量,硬度相对较低,在常温下SiC/Ti3SiC2材料表现为非脆性断裂.对纯SiC陶瓷、900℃熔渗4h后的SiC陶瓷进行3点弯曲测试,载荷力与挠度的关系如图7所示.纯SiC陶瓷挠度约为0.08mm、最大载荷力约为550N;熔渗过的SiC挠度约为4.8mm、最大载荷力约为1200N.经几组平行实验后进行计算,纯SiC陶瓷三点弯曲强度约为150Mpa,熔渗后SiC强度约为350Mpa,强度了提高1.4倍.

图6 合金层/反应层/陶瓷区域硬度值Fig.6 Microhardness for the A lalloy/Reaction layer/SiC ceram ic

图7 三点弯曲实验载荷力和挠度的关系图Fig.7 Load forceand deflection of the three point bending experiment

挠度的大小反映了断裂的快慢,载荷力与挠度曲线下面的面积显示出韧性大小,可见熔渗过的SiC陶瓷韧性得到显著提高.纯SiC陶瓷随着载荷力的增加,表面出现裂纹,裂纹快速扩展,即发生断裂;而熔渗过的SiC陶瓷由于合金中的元素熔渗扩散生成含Ti3SiC2、A l等韧性相和A l-Si共晶组织,形成了反应层,并改善了SiC陶瓷的内部组织.在出现裂纹后,反应层韧性相减缓了裂纹扩展速度,韧性相断裂时颗粒断裂、拔出以及SiC陶瓷内部渗入的A l断裂、拔出留下韧窝需消耗应变能以阻碍裂纹继续扩展,从而使材料的断裂韧性及强度大大提高[17.

3 结论

1)在900℃时SiC陶瓷与A l基合金可以有效润湿,并有反应层形成,主要有Ti3SiC2新相和Al-Si共晶组织生成.

2)熔渗温度过高或过低,熔渗时间过短或过长都没有明显反应层形成,在900℃熔渗4~6h,可以形成明显的反应层,约为500m.

3)900℃熔渗4h后的SiC陶瓷三点弯曲强度约为350MPa,比纯SiC陶瓷增大1.4倍,断裂方式为非脆性断裂.

[1]熊昆,徐光亮,李冬梅.SiC复相陶瓷的强化增韧趋势 [J].稀有金属,2008,32(1):101-105.

[2]刘君武.高增强体含量的SiC/A l复合材料无压渗透法制备及性能研究 [D].合肥:合肥工业大学,2007.

[3]Ma RN,Cao XM,Du A,etal.Metal/Ceramic LaminarComposite Immersion Heater forHeating HotDip Galvanizing Zinc Kettle[J].Applied Mechanicsand Materials.2014,665:90-94.

[4]董绍明,江东亮,谭寿洪,等.高温等静压烧结碳化硅基复相陶瓷的强化与增韧 [J].无机材料学报,1999,24(1):61-65.

[5]穆柏椿,刘秉余,傅博.A l2O3-Fe2O3复相多孔陶瓷的强韧化研究 [J].硅酸盐通报,1995(6):24-28.

[6]孙丽虹,朱其芳,王瑞坤,等.SiC纳米及晶须增强Si3N4基复相陶瓷断裂行为的研究 [J].稀有金属,2000,24(5):330-334.

[7]玉井富士夫,奈贺正明.Cu-Ti合金によゐSiC/SiC接合体の组织と强度 [J].溶接学会论文集,1996,14(2):338-343.

[8]王明智,梁宝岩,韩欣.Si和A l对机械合金化合成Ti3SiC2的影响 [J].燕山大学学报,2009,33(4):294-298.

[9]张俊才,贾成厂,朱景川,等.Ti3SiC2陶瓷的制备 [J].硅酸盐通报,2008,27(4):700-704.

[10]Shimbo M,NakaM,OkamotoI.Wettability of silicon carbideby aluminium,copperand silver[J].Journalofmaterialsscience letters,1989,8:663-666.

[11]Zhang ZF,Sun ZM,Hashimoto H.A new synthesis reactionof Ti3SiC2throughpulsedischargesintering Ti/SiC/TiC powder[J].ScriptaMaterialia,2001,45:1461-1467.

[12]范晓孟,殷小玮,张立同,等.液硅渗透法制备Ti3SiC2改性C/C-SiC复合材料 [J].复合材料学报,2012,29(1):104-110.

[13]尹洪峰,任耕,范强,等.反应热压烧结法制备SiC/Ti3SiC2复合材料及其性能 [J].复合材料学报,2001,28(3):69-73.

[14]代春朵.304不锈钢/SiC连接用A l合金及连接工艺的研究 [D].天津:河北工业大学,2015.

[15]金松哲,梁宝岩,李敬锋,等.低温合成Ti3SiC2陶瓷 [J].硅酸盐学报,2007,35(5):629-632.

[16]Ferro AC,DerbyBWettingbehaviourin theA1-Si/SiC system:interface reactionsand solubility effects[J].Actametallmater,1995,43:3061-3073.

[17]张清纯.陶瓷材料的强度和脆性 [J].机械工程材料,1979(4):1-12.

[责任编辑 代俊秋]

Investigation on the propertiesofmodified SiC surface

WANGWei,MA Ruina,DU An,CAO Xiaom ing

(SchoolofMaterial Scienceand Engineering,HebeiUniversity of Technology,Tianjin 300130,China)

Theapplication ofSiC ceram ic is lim ited due to its largebrittleness,low impacttoughnessand bad processability.In the paper,the surface of SiC ceram ic wasmodified by infiltrated in Al-based alloy liquid atvarious temperature and various time.The m icrostructure was investigated by metallographic microscope,scanning electron m icroscope (SEM),energy dispersive spectrometer(EDS),and X-ray diffraction(XRD).Themechanicalpropertieswasanalyzed by universal testingmachine.The resultsshow that the reaction layermainly consistsof the ternary phase Ti3SiC2.The thicknessof reaction layeris increased continuously untiltoa"peak value",and then letupwith the changeof temperature and time.The biggest thickness is 500 m.Them icrohardness of reaction layerwas about500 HV,less than pure SiC obviously.Compared with pure SiC,the three-pointbending strength of themodified SiC ceram ics increased 1.4 times.

A lalloy;infiltration;SiC ceram ics;modified;Ti3SiC2

TB333

A

1007-2373(2016)01-0036-04

10.14081/j.cnki.hgdxb.2016.01.007

2015-11-12

国家863计划(SS2013AA031005);天津市科技支撑计划重点项目(12ZCDGGX49100)

王威(1987-),女(汉族),硕士生.通讯作者:马瑞娜(1977-),女(汉族),副教授.

数字出版日期:2016-01-22数字出版网址:http://www.cnki.net/kcms/detail/13.1208.T.20160122.1116.002.htm l