秸秆膨化机进料装置的设计

2017-01-05王元春

■王元春

(广东水利电力职业技术学院,广东广州 510635)

我国是一个农业大国,秸秆资源丰富,每年的秸秆产量大约有5亿多吨。将农作物秸秆转化为动物饲料是其开发利用的主要方向之一,已受到越来越广泛的关注,但农作物秸秆质地粗硬、适口性差、消化率低、营养价值不高,直接饲喂动物效果不佳。农作物秸秆通过膨化机加工后可变成芳香可口、营养丰富的优质颗粒饲料,可部分替代饲料粮食,且减少环境污染,具有很好的经济和社会效益[1]。在利用膨化机加工农作物秸秆时,由于被加工物料颗粒小、形状不规则、密度小、休止角大、流动性差,容易在料仓中产生架桥、搭拱或挂壁等现象,从而引起加料不稳定或停止供料等问题,如图1所示。

架桥和挂壁是秸秆物料膨化加工过程中通常遇到的问题,是由于秸秆物料多呈细长条状,物料间会缠绕、拉扯,导致物料流动不畅,从而造成这种现象。显然物料的架桥和挂壁现象不利于膨化机生产加工过程,甚至会影响最终的产品质量。为解决这一现象,传统的料仓采用了多种形式的防架桥和挂壁的进料装置[2-5],主要有以下几种方式:①在料仓侧壁上安装透明的观察窗,当发现有架桥和挂壁时,采取人工干涉来化解架桥和挂壁现象,显然这种方式不满足自动化生产的要求;②在料仓侧壁上安装振动电机,而这种方式的缺点是噪音大,对解决细长条状的秸秆物料架桥现象作用不明显;③在料仓内部增加搅拌轴等结构(如图2a所示),该结构将在料仓的上盖上增加搅拌电机及其支撑结构,而导致加料不方便;④在料仓的出料口增加破拱装置,该装置的主要不足是作用范围小,仅限于出料口附近,同时也存在噪音大的问题。

图1 物料架桥、挂壁现象

图2 水平往复运动防架桥装置

针对上述问题,笔者采用了一种二级料仓的双螺旋进料装置,能较好地解决秸秆材料加工利用过程中,物料进料时产生的架桥、搭拱、挂壁,甚至堵塞问题。

1 料仓的设计

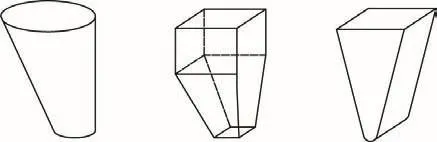

如图1所示,传统的料仓均采用上宽下窄的漏斗状设计,这是由于料仓既要满足具备储存一定体积的物料的要求,同时又要满足料仓的出料口大小必须与膨化机的进料口一致的要求。这种料仓必然在底部会出现倾斜面,而斜面对物料的支撑作用正是导致物料发生架桥、搭拱、挂壁等现象的主要原因。一些研究提出通过改变料仓的结构设计,例如增加垂直面[2](见图3)、出口偏心设置的料仓[6-7](见图4)来破坏物料的受力平衡,从而尽可能避免架桥、搭拱、挂壁等现象。

图3 带垂直面的料斗结构

虽然上述的料斗从局部上进行了改进,但料斗必须满足储存一定量的物料要求,在总体上料斗就摆脱不掉上宽下窄的结构,还是不能彻底地解决农作物秸秆物料的架桥问题。

图4 几种出口偏心设置的料斗结构

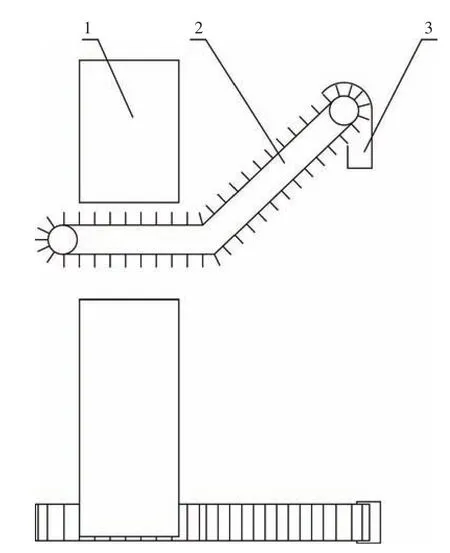

最有可能解决此类问题的料仓应该是侧面均采用垂直面,料仓的内壁对物料在垂直方向上均不产生支撑作用,但这类料仓很难同时满足既要储存一定体积物料的要求又要与膨化机的进料口尺寸一致这两个要求,为此进料装置需采用一种新的结构设计(见图5),即采用一大、一小两个长方体状的料仓,将储料与喂料两个功能分开,一级大料仓用来储存物料,其体积可以做到较大,而二级小料仓用来给膨化机喂料,其尺寸与膨化机进料口尺寸一致。两个料仓的侧面均采用垂直面,彻底避免了斜面。一级料仓与二级料仓之间采用传送带进行物料的输送,传送带上等距离均匀分布多个横向小隔板,在爬坡时将物料阻隔在隔板间,防止物料滑动而堆积在一起,导致进料不均。

图5 二级料仓结构

2 大料仓的供料方式设计

2.1 柱塞供料

柱塞供料装置的结构如图6所示,柱塞2在连杆3(或气动液压缸)作用下做前后往复运动,当柱塞后退,料斗1中的物料在重力作用下进入容腔,之后柱塞向前移动,将物料推向出料口6。调节螺杆5及活门4用来调节容腔容积的大小。大料仓采取该方式供料存在两个问题:①要使柱塞作用整个料仓的底部,其结构尺寸将非常大;②柱塞后退时料仓不出料,是一种不连续的供料方式。

图6 柱塞供料

2.2 刮板供料

刮板输送机的结构如图7所示,主要由链条及刮板组成,是一种连续送料机械,对物料的适应性强,输送能力不受物料的粒度和湿度等影响[8]。刮板输送机产品技术成熟,应用广泛,可采用水平或倾斜安装,主要有水平、倾斜和自清式三种类型的刮板输送机。但在实际应用中,由于大料仓采用长方体状设计,料仓底部无其它支撑板,整个料仓的物料均落在刮板输送机上,输送机刮板向前运动时,秸秆物料间存在缠绕、拉扯等作用,刮板外的物料与落在刮板间的物料并不能很好地分层,而是随着刮板一起向前运动,迅速将出口堵死,导致刮板输送机停止运动。

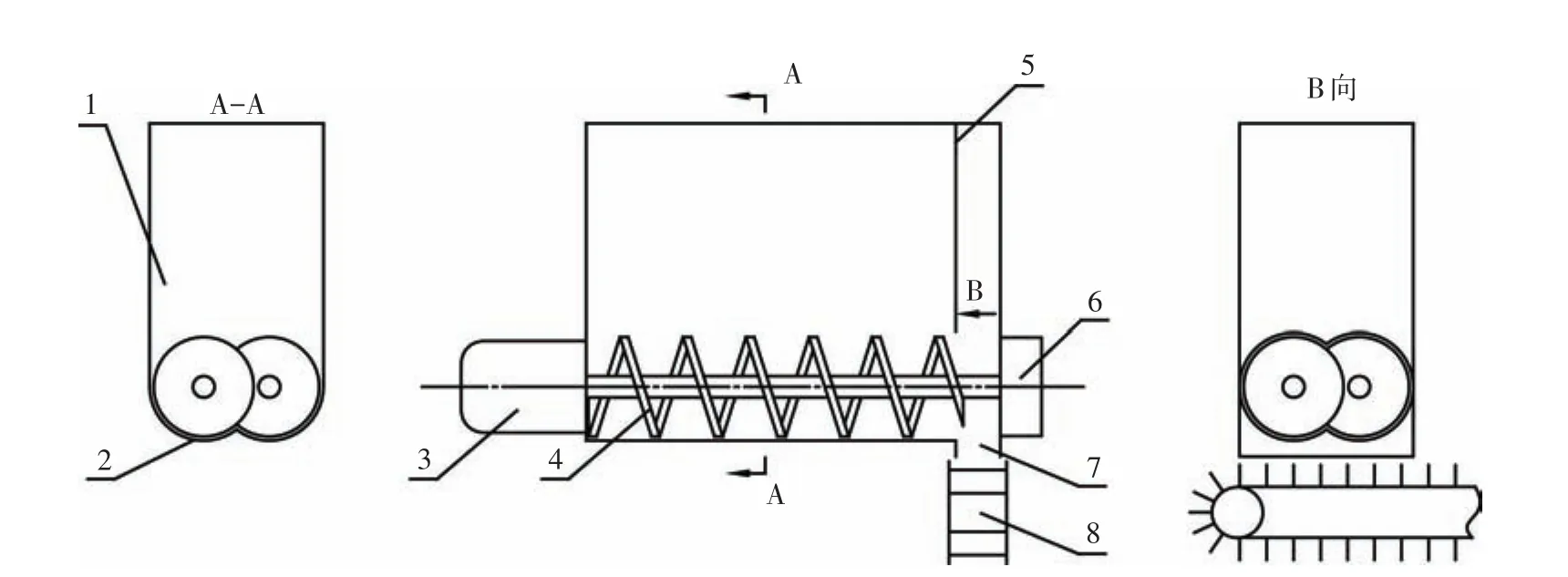

2.3 螺旋供料

螺旋供料装置主要有双螺杆(或弹簧双螺杆)和单螺杆(或弹簧单螺杆)等方式[9-10](如图8所示)。双螺杆又分为共轭啮合型双螺杆和非啮合型双螺杆两种形式,前者适用于粉料或小的颗粒料,输送效率高,连续均匀,但输送过程中容易卡死;后者可采用较大间隙,因此对物料适应性广,但相对前者而言其输送效率低。弹簧双螺杆挠性较大,对物料的适应性也更广,但料筒与螺杆间隙设计小于5 mm时,弹簧螺杆容易被卡死,弹簧双螺杆的输送效率低。与双螺杆输送方式相比,单螺杆和弹簧单螺杆输送装置的结构简单,但输送效率及物料适应性均较差。

图7 刮板供料

图8 螺旋供料

综上所述,大料仓采用非啮合型双螺杆供料方式,如图9所示。在料仓1的底部装有非啮合型双螺杆4,采用两端支承方式,防止螺杆受挤压向两侧变形与仓壁接触而卡死。料仓1内的所有物料均能垂直落到该双螺杆上,因此所有物料均能够被双螺杆送出料仓。料仓底板2由两段圆弧组成,隔板5的底边也是由两段圆弧组成,圆弧与双螺杆的外圆同心,上下圆弧组成圆形出口,与螺杆间的间隙为5 mm。双螺杆由电机3驱动,而电机3又由变频器控制,其转速可调,因而进料量可调。物料在双螺杆作用下被送到出料口7处,进一步落到传送带8上,被传送带8带到小料斗中。由于物料在非啮合型双螺杆作用下做螺旋向前的运动,螺杆内的物料与螺杆外的物料分层效果好,不会带动物料整体向前运动,阻塞出口。

3 小料仓的设计

当膨化机对进料量要求不高,则小料仓直接与膨化机的进料口对接,当大料仓的来料量不均匀时,利用小料仓自身所具有的一定体积,对来自大料仓的物料进行一定程度的缓冲。当膨化机对进料量要求较高,可在小料仓底部再增加双螺杆送料机构(见图10),利用变频器控制电机7转速,使进料量可控可调。

图9 大料仓螺旋供料

图10 大料仓螺旋供料

4 结论

秸秆膨化机加工过程中物料经常发生架桥、搭拱、挂壁等现象,主要是漏斗形料仓中存在斜面,斜面对物料产生支撑作用而导致上述现象。采用二级料仓的双螺旋进料装置即能很好解决此类问题,二级大、小料仓均采用长方体状设计,彻底消除了斜面,物料不再受料仓壁的支撑作用,可在重力作用下完全落在料仓底部的双螺杆上,被送出出料口而最终进入膨化机。该进料装置的还具有加料方便、储料量大等优点,在实际应用过程中能够满足加料的连续性、均匀性要求。