基于非支配排序遗传算法的颗粒饲料加工参数优化设计

2017-01-05孔丹丹王红英

■陈 啸 孔丹丹 方 鹏 王红英

(中国农业大学工学院,北京 100083)

现代颗粒饲料加工工业中,粉碎、调质、制粒、冷却[1]等工段中所使用的各加工参数如粉碎粒度[2-3]、调质蒸汽量及压力、制粒成型参数[2,4-5]、调质温度参数[6-7]等,对颗粒饲料产品质量、生产能力及动物饲喂效果都有显著的影响,因此针对颗粒饲料加工参数的优化可进一步实现饲料行业高效低耗生产,对本行业的发展是很有必要且极有现实意义的。

关于加工参数的优化,相关学者近年来开展了广泛研究:如国内学者采用的回归正交组合设计方法、响应面优化法等数学规划法对水产沉性颗粒饲料挤压蒸煮工艺[8]、秸秆压块成型工艺[9-11]、挤压膨化工艺[12-13]等加工过程参数进行优化研究;而国外相关研究领域偏向于人工智能与优化算法相结合的方向,Witek-Krowiak A等使用响应面参数优化与人工神经网络方法对生物质吸附过程进行了参数优化[14],显著降低了进行实际试验带来的成本;经过与数学回归方法的比较,Pappu Sharon Mano J等[15]结合人工神经网络和遗传算法,对生物质木糖发酵加工过程进行了参数优化,应用结果显示该方法具有优秀的预测精度和优化效果;而在饲料加工领域中,Sudha L等[16]使用BP模型建立固定配方条件下加工参数与生产率的仿真模拟模型,通过这一模型进行反演寻找最优加工参数,结果显示在粉碎粒度1.5 mm、调质蒸汽温度80℃、喂料速率16 t/h、调质时间32 s情况下可以获得最优生产率(13.82 t/h)。但此类研究中,或是模型效率不高,或是只考虑单一目标,无法满足颗粒饲料实际生产过程中需对多目标进行全局寻优的要求。

本文基于以人工神经网络为核心的加工参数与颗粒饲料质量、生产能力等指标间的近似模型,采用多学科优化软件iSIGHT,实现基于改进非支配排序遗传算法(non-dominated sorting genetic algorithm,NSGA-II)的多目标优化设计;根据目标企业实际生产需求,面向颗粒饲料主要加工过程参数,提出一种经济高效且高度针对性的颗粒饲料加工参数优化设计方法,得到能够达到不同目标需求的优化设计方案,为颗粒饲料产品质量的提高和高效低耗生产提供理论依据和实用工具。

1 颗粒饲料加工参数多目标优化设计

大多数工程和应用环境都是多目标优化问题,存在多个彼此冲突的目标;面对多目标问题,传统的数学规划法常将多目标转化为单目标优化问题并以组合权重法解决,这往往忽视了目标之间的相互制约和相互联系;而现代智能仿生算法则可综合考虑各目标间的内在联系以逼近全局最优。

随着优化技术的发展和深入,各具特点的多目标优化方法已应用到农业的各个领域,取得了良好的优化效果。刘世豪等[17]使用一种集质量功能展开、模糊线性回归和目标规划优点于一体的多目标优选法,通过应用实例证明该方法可有效解决搭建智能制造平台时遇到的数控机床选型问题;通过人工神经网络建立的近似模型;赵斌娟等[18]以多目标遗传算法为寻优算法,结合高精度流固耦合计算,设计了离心泵专用的多目标多学科遗传寻优策略;王云等[19]针对柔性作业车间的多目标调度问题,提出基于密集距离排序的自适应多目标粒子群算法,引入小概率变异机制以增强解的多样性和算法全局寻优能力,应用仿真结果证明该方法的有效性与适用性。

1.1 颗粒饲料加工过程近似模型和指标体系

近似模型是通过数学物理模型逼近一组输入变量与响应变量的方法[20];通过建立满足精度要求的近似模型,可以模拟目标生产加工过程。陈啸等[21]使用粒子群算法(particle swarm optimization,PSO)对应用广泛的一种人工神经网络模型(误差反向传播神经网络,back-propagation neural network,BPNN)进行网络参数优化,建立的颗粒饲料质量预测模型具有较高精度,可对颗粒饲料加工过程进行近似模拟;因此本文以该模型为基础,根据使用者由自身要求建立的颗粒饲料加工参数-质量指标体系,进行近似模型的构建。

1.2 NSGA-II多目标优化算法

改进非支配排序遗传算法[22]采用简洁明晰的极值非优超排序法,在初代算法基础上引入快速非支配排序策略、虚拟拥挤度距离计算及精英保留策略3项技术,使算法具有逼近Pareto最优前沿的能力,并采用排挤极值法保证得到的最优解具有良好的分布特性,是迄今为止最优秀的进化多目标优化算法之一[23]。

目前该算法已应用到农业工程和农业机械领域的许多方面:陈鸿海等[24]以NSGA-II算法为基础,提出近亲变异法优化其交叉变异策略,通过对某机械加工车间的调度实例证明改进算法的有效性与可行性;基于农田水量平衡模拟模型和作物产量计算模型,郄志红等[25]以改进NSGA-II算法为核心建立了能够同时对灌水日期和灌溉水量进行优化的多目标优化模型,计算分析结果显示相对产量和用水量都得到了可观的优化;以径向基函数神经网络构建高比速混流泵工作过程近似模型,王春林等[26]使用NSGA-II算法对叶片轴面流线速度矩分布规律进行优化,改善了叶轮的水力特性。

NSGA-II算法根据多目标函数值确定个体之间相应的支配关系,由此将竞争能力相同或相似的个体分为一个部分,使竞争能力更强的非支配个体群有更高概率被选入下一代,并以更快的速度收敛到最优区域。关键运算分为以下4部分:

①快速非支配排序策略

设目标函数数目为M,种群规模为N,根据个体间支配关系对种群进行排序:由适应度函数值确定不同个体的支配关系,若xj并不优于xn,则xj为非支配个体,循环运算直至找到所有非支配个体;定义以上所有非支配个体等级irank为1,并将这些个体从种群中移除,继续在剩余子种群中运行上述循环,并同理定义为irank为2的个体,直至所有个体都被赋予相应的irank。

②虚拟拥挤度距离计算

为了保持种群多样性,防止迭代早熟,引入虚拟拥挤度概念,指解i与同级相邻两解i+1和i-1间的拥挤距离。对含有r个目标优化问题个体i的拥挤距离的计算公式可表示为式(1),式中L[i]d为第i个个体的第d个目标函数值,fk为目标优化问题。

③遗传操作:选择、交叉及变异

个体选择、交叉及变异运算是算法的核心步骤,其作用相当于构造梯度向量以保证迭代方向指向Pareto最优解,并采用遗传思想对群体进行迭代:基于上文建立的排序irank和虚拟拥挤度距离,当irank<jrank或irank=jrank且 L[i]d>L[j]d,则称个体 i优于个体 j;亦即优先选择irank小的个体,若两个体非支配排序相同,则选择id较大即在解空间中周围较稀疏的个体。

算法迭代时,每次从群体中随机选择两个个体x1、x2,采用模拟二进制交叉算子产生两个新的个体y1、y2,交叉子代计算公式如式(2)、(3):

式中:α为交叉概率,表达种群发生交叉操作的可能性大小,βi由式(4)确定,其中u为随机数,ηc为交叉分布指数。

变异过程则根据均值为0的多项式概率分布在父代x的附近产生子代y;对于第i个变量,变异计算公式如式(5):

④精英保留策略

这一技术的应用主要目的为保留父代中的优良个体以使其直接进入下一阶段迭代;由此可防止最优个体被遗漏,有利于提高算法的收敛速度并保持种群的多样性[27];NSGA-II算法运行流程如图1。

1.3 优化设计的实现

本文使用MATLAB 2014b软件进行编程,构建BPNN模型并实现PSO网络参数优化;使用多学科优化软件iSIGHT设置NSGA-II算法实现多目标优化,其可集成多种应用分析软件进行建模计算,形成易操作、自动可视的优化设计平台;使用Microsoft Excel 2007进行数据分析。

图1 NSGA-II优化算法流程

2 应用实例分析

2.1 某仔猪颗粒料优化参数-质量指标体系构建

根据模型构建要求及应用企业实际需求,选取待优化的颗粒饲料加工参数组为锤片粉碎机筛片孔径、调质温度、环模长径比及模孔直径;质量指标确定为颗粒耐久度(pellet durability index,PDI)、硬度(hardness,H)及生产率(productivity,P),分别从颗粒产品抵抗外力破坏能力[1]、成型质量及加工效率进行考量。由此构建的近似模型指标体系结合人工神经网络结构如图2所示。

图2 BPNN拓扑结构

结合多目标优化指标体系,颗粒饲料加工参数多目标优化数学模型可描述为式(7)。式中MSSB、MSSS、CT、LDR、DDO分别代表锤片粉碎机大小筛片孔径(mash size of screen big/small)、调质温度(condition-ing temperature)、环模长径比(length-diameter ratio of ring die)、模孔直径(diameter of die orifice);PDI的约束条件依据为颗粒饲料通用技术条件[28],各加工参数约束条件则根据实际生产情况确定。

根据软件推荐值及文献参考,确定NSGA-II算法参数如下:交叉概率0.9;交叉分布指数10.0;变异分布指数20.0;最大失败运行次数5次;初始种群规模12;遗传代数20。优化过程完成后,使用Graph Builder、Scatter Plots功能对结果进行后处理,生成EDM曲线、Pareto前沿图等以分析优化结果。

2.2 数据采集

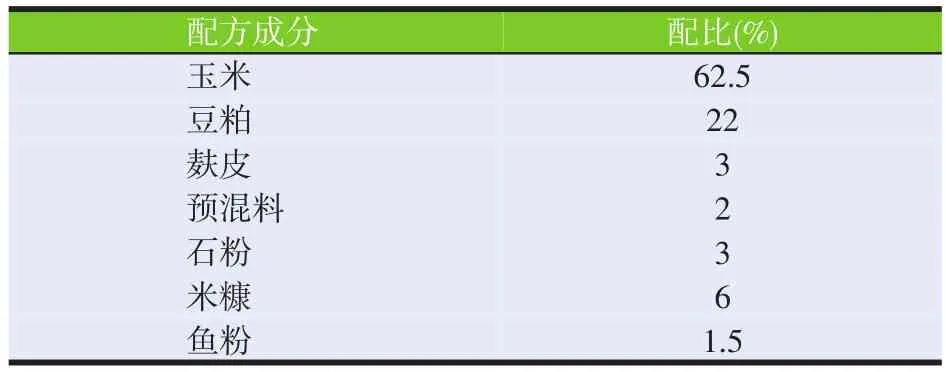

为训练和测试近似模型,根据上文构建的优化参数-质量指标体系,于2016年4月在北京通州某饲料生产企业(即应用企业)采集颗粒饲料生产数据共91组。生产数据基于某仔猪料配方(表1),各参数如锤片粉碎机筛片孔径、模孔直径及环模长径比在实际生产前获得,调质温度及各优化指标数据在生产过程中测定,测定方法见陈啸等(2016)[21],颗粒饲料硬度值则使用谷物硬度计测定(GWJ-1,托普仪器有限公司)。

表1 试验用仔猪颗粒料产品配方

2.3 优化结果与验证

2.3.1 近似模型的验证

使用2.2节采集的91组实际生产数据,随机取出其中的81组对近似模型进行了训练,并使用其余10组对训练完成的模型进行验证。结果显示三项质量指标的实际值与近似值拟合曲线系数项接近于1而常数项接近于0,与y=x重合度较好;同时决定系数R2较高,均值达到0.94以上,表明近似值与实际值间的接近程度较高;同时近似模型验证误差指标如表2,表中数据显示该近似模型达到较高精度,与陈啸等(2016)[21]中各模型相比具有同等精度或一定优势,可以满足颗粒饲料加工过程近似要求,为后文加工参数多目标优化设计的有效性奠定基础。

表2 PSO-BPNN近似模型误差指标

2.3.2 多目标优化结果分析及方案决策

经过NSGA-II算法对加工参数进行优化后,使用iSIGHT后处理功能对优化结果进行分析,根据分析结果在Pareto非劣解中由实际要求选择合适的折衷解,形成全局优化方案。

设计可能性历史图(见图3)显示,大多数样本点设计可能性为位置7,红色点标示的劣解样本点可行性为位置1,个别点可行性为位置8和位置9,说明在选取优化结果时应考虑几个优化目标综合选取,避免选择可行性为1的样本点的同时也应考虑实际情况。

通过Pareto最优解集后处理工具可以获得变量变化和优化目标的响应,显示优化参数与优化目标及相关指标对应关系,其中调质温度影响较为明显,在实际应用时应重点关注。由于多目标间的相互制约关系,一般不存在绝对最优解,所有可能的解称为非劣解即Pareto解[29];本文所使用的三个优化目标之间同样存在相互制约的关系,可通过表现该制约关系的Pareto前沿来进行观察,从而结合实际情况进行决策。根据Pareto前沿可以得到各目标两两之间的Pareto关系式(8)、(9)、(10):

Pareto前沿分析结果显示,大部分非劣解都集中在所拟合曲线的右半支,总体上指标间近似呈正比增长关系,劣解群规划出最优方案选取建议范围。其中,由于PDI、生产率优化方向为最大化,而硬度根据不同饲料特点有一定期望值,因此在根据Pareto前沿进行决策时应考虑实际需求及优化方向。

图3 设计可能性历史图

综上所述,结合iSIGHT数值分析结果,给出考虑优化目标的数值优化方案即各加工参数优化结果:环模长径比为1∶7,模孔直径为3.0 mm、锤片粉碎机筛片孔径分别为2.0 mm、1.5 mm,调质温度为76.2℃;各指标优化结果结合验证情况见表3。

2.3.3 优化设计方案的验证

由上文可知,解集中的每个点之间都是非占优关系,应用时需根据实际对目标间的重要性和偏重进行决策,以选取合适的优化结果;根据实际生产数据、近似模型及NSGA-II算法优化设计思路完成优化验证如表3。

表3 多目标优化设计结果验证

由验证结果可以发现,生产率目标优化幅度达到22.04%,PDI目标优化幅度达到6.04%,效果显著;颗粒饲料硬度则可根据实际要求从获得的优化方案中进行选择。

2.4 本文设计方法的实用性验证

为进一步验证本文方法的有效性和实用性,于北京密云某饲料生产企业应用本文构建的优化设计方法,在该应用条件下(相应加工参数组的选择及优化结果为:环模长径比1∶9,模孔直径3.0 mm,锤片粉碎机筛片孔径为2.5、3.0 mm,调质温度80.37℃,油脂添加量5%,质量指标优化结果与实际生产数据验证结果如表4。

表4 多目标优化设计方法实用性验证

由表中数据可知,在该企业应用条件下,使用本文优化设计方法后PDI指标优化幅度为4.03%,生产率、含粉率指标优化幅度分别达到了33.93%和28.49%,优化效果较为明显,进一步验证了本文方法在其他饲料企业的有效性和实用性。

3 结论

①面向颗粒成型加工参数和产品质量、生产能力等指标,以一种优化人工神经网络近似模型为基础,建立了基于改进非支配排序遗传算法的颗粒饲料加工参数多目标优化设计方法,整合多学科优化软件iSIGHT及编程软件实现模型及算法,使用相关功能完成优化结果的后处理。

②通过应用实例分析,基于应用企业要求构建的优化参数-质量指标体系,使用实际生产数据对近似模型进行了训练和验证,结果显示实际值与近似值呈显著正相关,决定系数R2平均值达0.94以上,综合误差指标可知该模型满足优化使用要求;基于改进非支配排序遗传算法完成多目标优化,对优化结果进行后处理及分析,给出优化加工参数方案:环模长径比为1∶7,模孔直径为3.0 mm,锤片粉碎机筛片孔径分别为2.0、1.5 mm,调质温度76.2℃,验证结果显示生产率、PDI等目标的优化幅度达到了22.04%和6.04%,显示出本文方法的显著优化效果;进一步在其他生产企业进行了实用性验证,PDI、生产率、含粉率等质量指标优化幅度分别达到了4.03%、33.93%和28.49%,可证明本文优化设计方法在不同饲料企业的有效性和实用性。

③饲料生产企业在应用本文方法时,应基于本企业实际生产需求构建针对性优化参数-质量指标体系,并使用实际生产数据对近似模型进行训练和验证,获得可近似模拟本企业实际生产关系的、具有满意精度的近似模型后,应用iSIGHT软件实现NSGA-II算法多目标优化,从而使优化结果可以针对性适用于目标饲料企业实际生产情况,达到提高产品质量及高效低耗生产的目的。