台阶爆破微差时间对爆破效果的影响

2017-01-05张袁娟

张袁娟,可 杰,赵 强

(1.河南工程学院 安全工程学院,河南 郑州 451191;2.郑州宇通集团有限公司,河南 郑州 450016;3.北方爆破科技有限公司,北京100089)

台阶爆破微差时间对爆破效果的影响

张袁娟1,可 杰2,赵 强3

(1.河南工程学院 安全工程学院,河南 郑州 451191;2.郑州宇通集团有限公司,河南 郑州 450016;

3.北方爆破科技有限公司,北京100089)

为了研究微差时间对爆破效果的影响,运用LS-DYNA显式非线性动力分析有限元程序对有无微差时间台阶爆破进行数值模拟,通过峰值振速得出微差爆破有明显的降低爆破振动作用.选取双炮孔连线中点单元,通过最大主应力进行分析,得出两种工况该处最大主应力均大于岩石动态抗拉强度,对爆破效果无影响.峰值振速结合最大主应力分析扩充了爆破参数理论的研究方法,为相关爆破参数的优化提供了新的参考.

台阶爆破;数值模拟;LS-DYNA;微差爆破;峰值振速;最大主应力

随着爆破技术的普遍应用,作为爆破危害之一的爆破振动已成为不可忽视的问题,微差爆破作为有效的降振手段得到了广泛应用.文献[1]针对某铅锌矿存在的爆破振动问题,通过现场试验获取大量监测数据,结合数据分析确定了该矿山生产爆破的最佳间隔时差.文献[2]充分利用数码电子雷管的延时时间达到控制爆破振动及改善岩石破碎的效果,根据岩体中炸药爆炸的能量分配理论,推导出逐孔起爆时孔间合理延期时间的计算公式,并根据矿山实际设计开展了室内精确延时控制爆破相似模型试验,结合现场工程实践给出了合理的延期时间,论证了文中提出延期时间计算公式的正确性.文献[3]对孔内微差、孔间微差和排间微差3种微差爆破技术与破碎块度之间的作用关系及作用因素按大小排列,以实际工况为基础进行了三因素三水平正交试验,得出了3种微差爆破技术对爆破破碎块度影响的排序.文献[4]为了研究露天矿微差爆破振动对多层建筑的影响,对矿山附近一栋多层建筑物进行爆破振动监测,分析了爆破振动对爆源近处和远处建筑物随着建筑物高度的不同,振动速度和频率的分布范围.本研究运用大型动力显式软件LS-DYNA,在前人研究的基础上,以峰值振速结合最大主应力为研究方法分析微差爆破的降振作用,以期扩充微差爆破理论的研究方法.

1 数值模拟

1.1 控制方程

数值模拟计算中采用的是状态方程[5-6],此方程描述的是含能材料如炸药等爆炸时产生的压力特性状态方程,可以表述为

(1)

式中: p为爆轰产物的压力,Pa; V为体积的变化; E0为初始比内能; R2,ω,B,R1和A为材料的常数.

1.2 选取材料参数

选用2号岩石乳化炸药进行数值模拟,炸药的密度为950 kg/m3,状态方程中的各参数取值分别E0=4.5E+9, R2=0.9, ω=0.3, B=0.529E+9, R1=3.5, A=47.6E+9,炸药的爆轰速度为3 600 m/s.岩石力学参数选取如表1所示[7].

表1 数值计算中采用的岩石力学参数Tab.1 Calculation physico-mechanical parameters of rock

1.3 模型及数值模拟分析

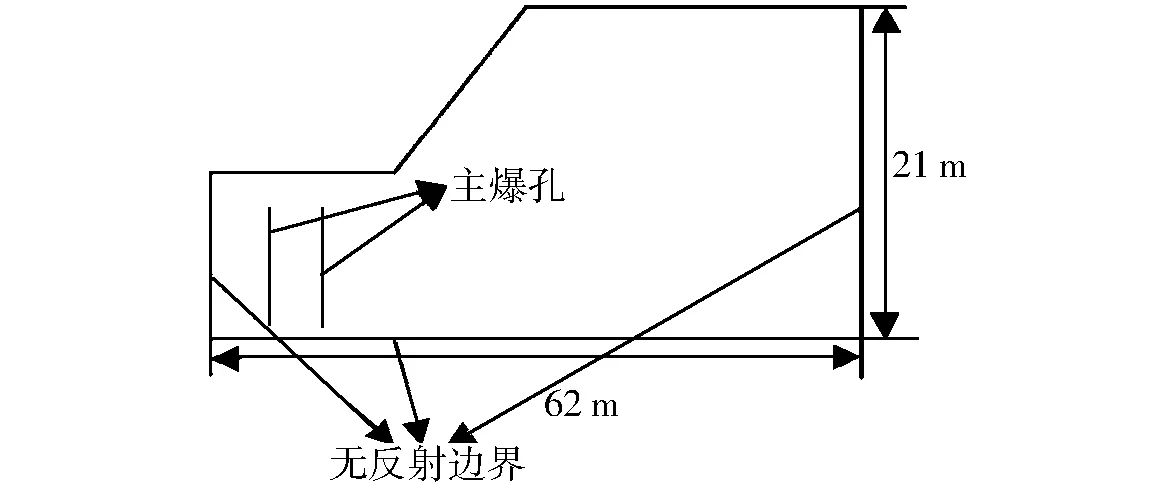

选用动力分析软件LS-DYNA分别建立微差爆破和齐发爆破数值模型,主爆孔直径均为90 mm,炮孔间距为3 m,炮孔距离坡底线3 m,微差爆破工况双孔微差时间为25 ms,齐发爆破工况双孔齐发无微差时间,台阶高度为10 m,炮孔深度为10.5 m,其中超深0.5 m,最小抵抗线5 m,均采用底部起爆的方式,计算时间为0.05 s,建模时单位采用m-s-kg.考虑到炸药产生的爆轰能量会以地震波的形式在基岩中传播,故模型底部建立0.5 m厚的岩石,为了更好地模拟现场爆破工况,分别设置为无反射边界,如图1所示.

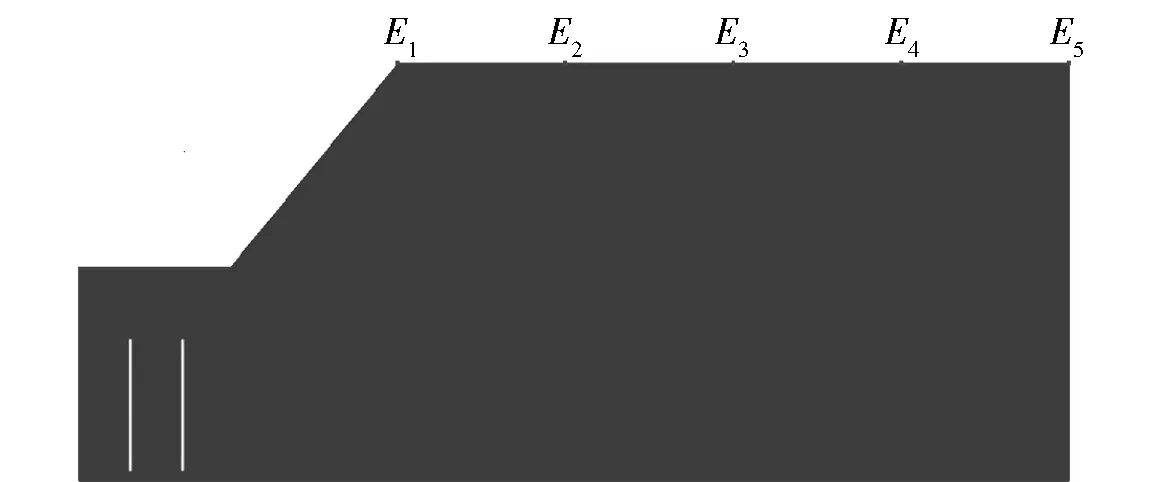

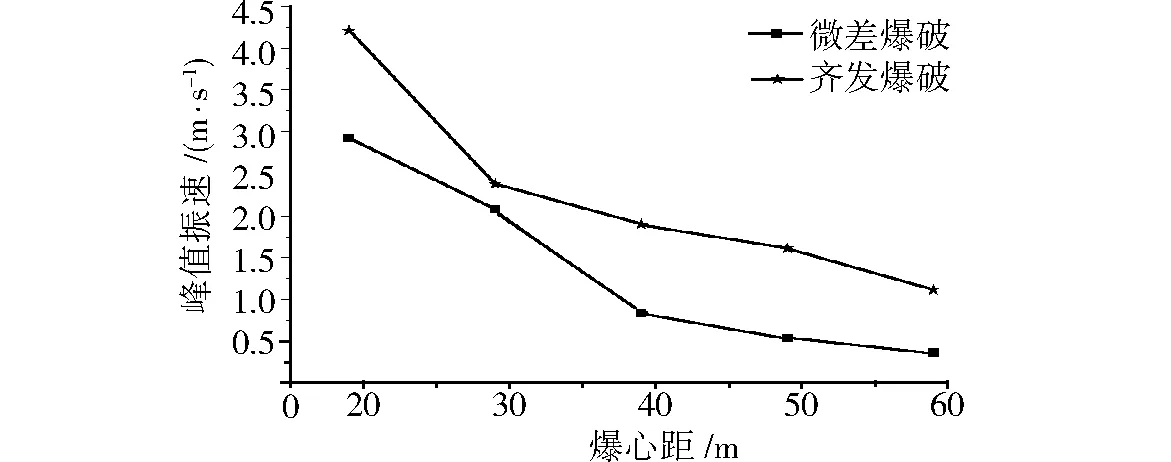

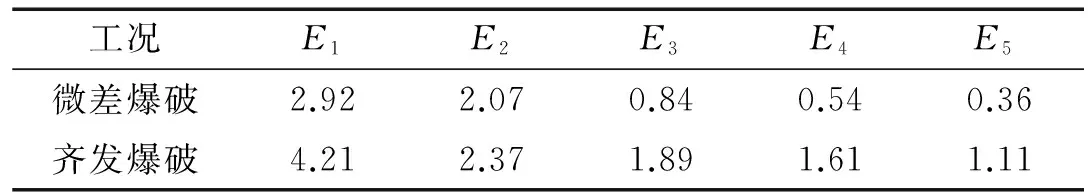

为了分析微差爆破时间对爆破效果的影响,以台阶顶部中心节点(E1)为基点,以10 m为步距,沿炮孔轴线剖面分别对微差爆破和齐发爆破进行分析.由于两种工况网格划分不同,为方便叙述,将选取节点依次记为E1,E2,E3,E4和E5,具体位置如图2所示,所选取节点峰值振速对比如图3所示,峰值振速典型曲线如图4所示,选取各节点峰值振速如表2所示.

图1 数值模拟模型Fig.1 Numerical simulation model

图2 节点选取示意图Fig.2 Sketch of node selection

图3 节点峰值振速对比Fig.3 Comparison of peak vibration velocity

Tab.2 Peak vibration velocity of two kinds of operating modes m/s

由表2结合图3可以看出,峰值振动速度随着爆心距的增加而减少,并且,衰减绝大部分发生在爆源近区,5个测点齐发爆破在相同工况下的峰值振速可以达到4.21 m/s,而微差爆破相同测点的最大峰值振速仅为2.92 m/s,其余各点微差爆破工况振动速度也皆小于齐发爆破峰值振速.由图3可以明显地看出,微差爆破可以很好地起到降低爆破振动的作用.然而,微差爆破降低了爆破振动,是否会对爆破效果产生负面的影响,下文将对此问题进行论述.

为了论证微差爆破既能降低爆破振动又能保证爆破的效果,选取模型双孔的中心位置单元,因两种模型网格划分不同,为了方便论述,记为A单元,具体位置如图5所示.

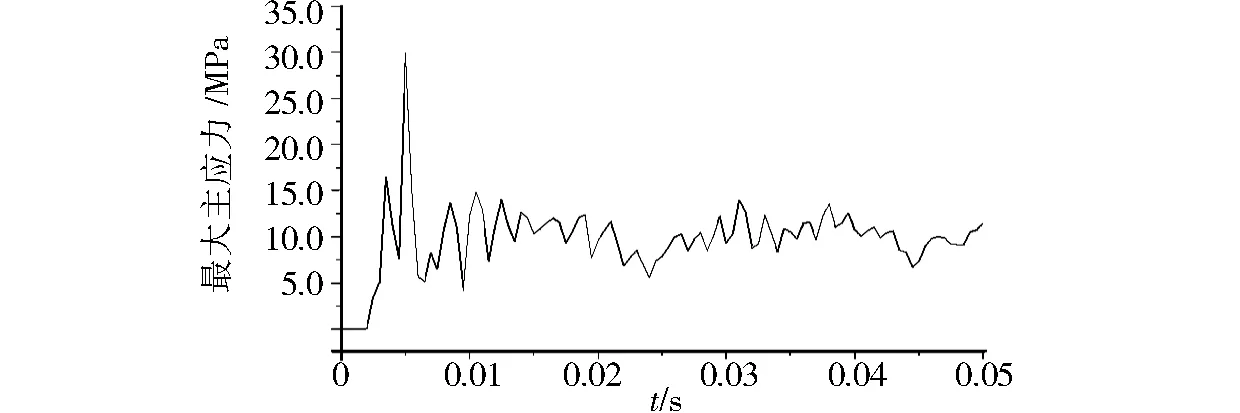

由数值模拟结果分析得出,齐发爆破工况A单元处的最大主应力为45.78 MPa,微差爆破工况A单元处的最大主应力为32.14 MPa,最大主应力典型曲线如图6所示.A单元处于自由面处,受到拉应力破坏,因岩石在爆破荷载作用下为动荷载作用,故判断岩石破坏标准为岩石的动态抗拉强度.由岩石力学相关知识可知[8-10],动态抗拉强度一般数倍于静态抗拉强度,由于岩体的地质条件差异较大,模拟选取的岩石类型动态抗拉强度为20~30 MPa,两种工况的最大主应力均大于岩石的动态抗拉强度,所以在爆破动荷载的作用下也能达到预期爆破效果.

图5 单元选取示意图Fig.5 Sketch of unit selection

图6 最大主应力典型历程曲线Fig.6 Time-history curves of maximum principal stress curve

2 结论

(1)结合数值模型,选取爆破振动模拟测点,从选取的节点单元可知,爆破振动峰值振速随着爆心距的增加而衰减且衰减多发生在爆源近区,从峰值振速衰减对比可以看出,微差爆破有明显的降振作用.

(2)结合最大主应力分析,选取双炮孔中心节点单元,两种工况该单元处的最大主应力均明显大于岩石的动态抗拉强度,得出微差爆破既能很好地降振且对爆破效果没有影响的结论.峰值振速结合最大主应力的分析方法为相关参数的优化提供了可借鉴依据.

(3)数值模拟中假定岩石为均质体,而现实工况中岩体存在节理裂隙等结构面,故数值模拟结果偏大,但对其规律性无影响.

[1] 史晓鹏,解联库,吴春平,等.毫秒延时爆破合理间隔时间研究[J].有色金属(矿山部分),2015(9):85-88.

[2] 钟冬望,何理,操鹏,等.基于精确毫秒延时控制的爆破降振试验研究[J].煤炭学报,2015,40(增刊1):107-112.

[3] 李迎,池恩安,赵明生,等.利用正交法探究三种微差爆破技术与块度的影响[J].矿业研究与开发,2015(8):27-30.

[4] 操鹏,钟冬望,何理,等.露天矿微差爆破振动对多层建筑的影响[J].武汉科技大学学报,2015(4):122-124.

[5] 白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005.

[6] 张袁娟,黄金香,袁红.缓冲爆破减震效应研究[J].岩石力学与工程学报,2011,30(5):967-973.

[7] 时党勇,李裕春,张胜民.基于ANSYS/LS-DYNA 8.1进行显式动力分析[M].北京:清华大学出版社,2005.

[8] 王玉杰.爆破工程[M].武汉:武汉理工大学出版社,2007.

[9] 刘殿中.工程爆破实用手册[M].北京:冶金工业出版社,1999.

[10]周维垣.高等岩石力学[M].北京:中国水利水电出版社,1990.

Study on the effect of millisecond delay time to bench blasting

ZHANG Yuanjuan1, KE Jie2,ZHAO Qiang3

(1.CollegeofSafetyEngineering,HenanUniversityofEngineering,Zhengzhou451191,China;2.YutongGroupCo.,Ltd.,Zhengzhou450016,China;3.NorthBlastingTechnologyCo.,Ltd.,Beijing100089,China)

In order to study the effect of millisecond time on the blasting effect, FEM program of LS-DYNA is used, the bench blasting with or without millisecond delay time are made, it is concluded that the millisecond delay time can reduce the peak vibration velocity obviously. And selecting the intermediate unit of the double explosion hole connection, through the analysis of the maximum principal stress, the maximum principal stress of two kinds working conditions are greater than the dynamic tensile strength of rock, and the effect of blasting is not affected. The analysis method of the maximum principal stress and the peak particle velocity can extend the theoretical analysis method of the blasting parameters, which provides a new method for the optimization of the related parameters.

bench blasting;numerical simulation;LS-DYNA;millisecond blasting;peak particle velocity;maximum principal stress

2015-11-16

国家自然科学基金(51104111);河南工程学院博士基金(D2013022);河南省教育厅科学技术研究重点项目(14B440005);郑州市科技攻关项目(141PPTGG375)

张袁娟(1983-),女,陕西渭南人,讲师,博士,主要研究方向为爆破工程.

O38

A

1674-330X(2016)02-0029-03