降低油井掺水量措施效果分析

2017-01-04朱枫大庆油田有限责任公司第六采油厂

朱枫 (大庆油田有限责任公司第六采油厂)

降低油井掺水量措施效果分析

朱枫 (大庆油田有限责任公司第六采油厂)

掺常温水是油井实现常温输送的常见方法,掺水系统压力是决定油井实现常温输送的关键,而为保证掺水温度所需要的能耗也是油田生产能耗的重要组成部分。笔者对影响油井掺水量不合理因素进行分析,通过调控单井掺水量、调整掺水泵排量以及改变掺水方式,采取综合治理措施,降低了油井单井掺水量,经大面积推广应用,达到了节能降耗的目的。

降低;油井掺水量;措施;效果

掺水系统压力与掺水量成反比,只有每口油井的掺水量科学合理,才能保证整个掺水系统压力控制在合理的范围。油田进入高含水期开采后,油井产液、含水逐渐上升,油井回油温度也逐渐升高,可不掺水生产的油井也逐渐增多,而且不同环境温度下不掺水的井数也不同;但油井生产所需的掺水总量随着油井回油温度和环境温度的升高是逐渐减少的。由于不能及时更换相应参数的泵,导致所用的掺水泵排量相对过大,容易造成载荷过低现象,降低了泵效,浪费了电能。

1 影响油井掺水量因素分析

某采油队位于喇嘛甸油田南块,管理油田面积3.54 km2,油水井128口,计量间7座,配水间3座,转油站1座。2012年,全队平均单井掺水量0.79 m3/h;2013年,油田公司下达的油井单井掺水量指标为0.7 m3/h,全队实际单井产水量比该指标高0.09 m3/h。通过分析,以下情况是影响油井掺水量不合理的主要因素。

1.1单井掺水量调控不合理

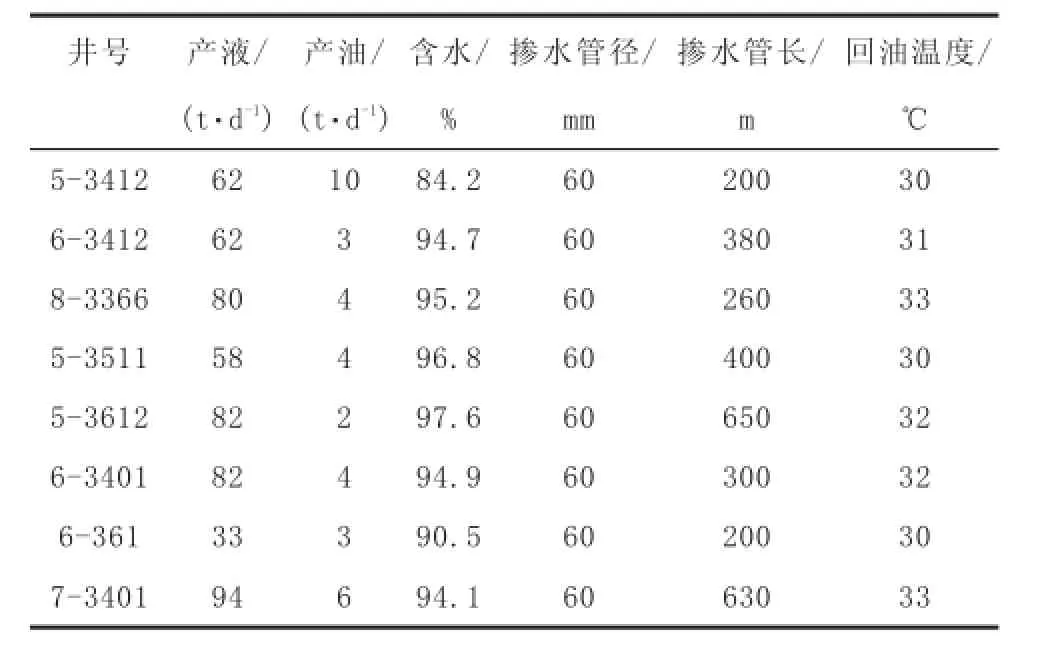

从2004年开始,大庆采油六厂为降低原油集输吨油自耗气,在前期试验的基础上,全面实施了井、站、间常温输送,即由加热集输改成不加热集输。岗位工人为了保证自己所管油井正常生产,防止出现管线冻、堵,常将单井掺水开大,造成掺水量和电能的浪费。根据采油六厂常温输送经验,油井回油温度达26℃以上就能保证正常生产。2013年2月19日,抽查8口掺水油井,回油温度都在30℃以上(表1)。

表1 油井掺水量调控不合理井统计

1.2掺水泵排量不能随油井掺水需求变化及时调整

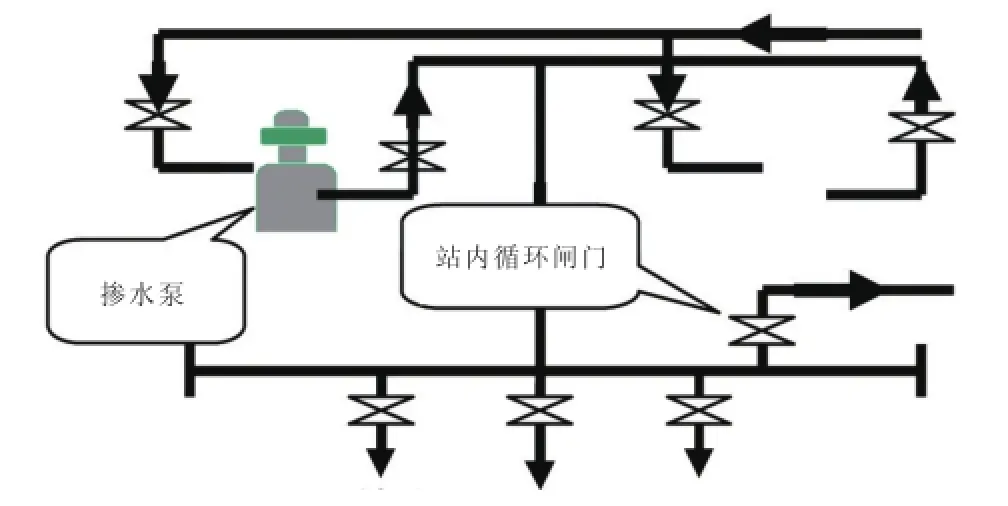

随着大庆油田进入高含水期开采,油井生产所需的掺水总量随着回油温度和环境温度的升高而逐渐减少。多余的掺水量需要掺水泵控制,由于不能根据油井掺水需求变化及时更换相应参数的泵,使所用的掺水泵排量相对过大,需要用闸门控制,闸门控制太大泵易损坏,只能通过中转站打站内循环来降低泵压,造成掺水和电能的浪费(图1)。2012年4月,全队掺水生产油井21口,占油井总数的31.3%。中转站掺水泵理论排量100 m3/h,是为了满足66口油井掺水生产设计的,若不开站内循环,掺水泵将不能正常运行。

1.3掺水方式单一

采油六厂主要油井掺水方式是季节性掺常温水,即每年5月—9月停掺水油井掺水,其他月份掺水。如果这种做法不能根据油井生产动态和环境温度变化,采取合理保证油井正常集输的方式,就会造成掺水和电能的浪费。

图1 转油站掺水流程简图

2 降低油井掺水量措施

2.1合理掺水量确定及调控方法

2.1.1 确定单井合理掺水量

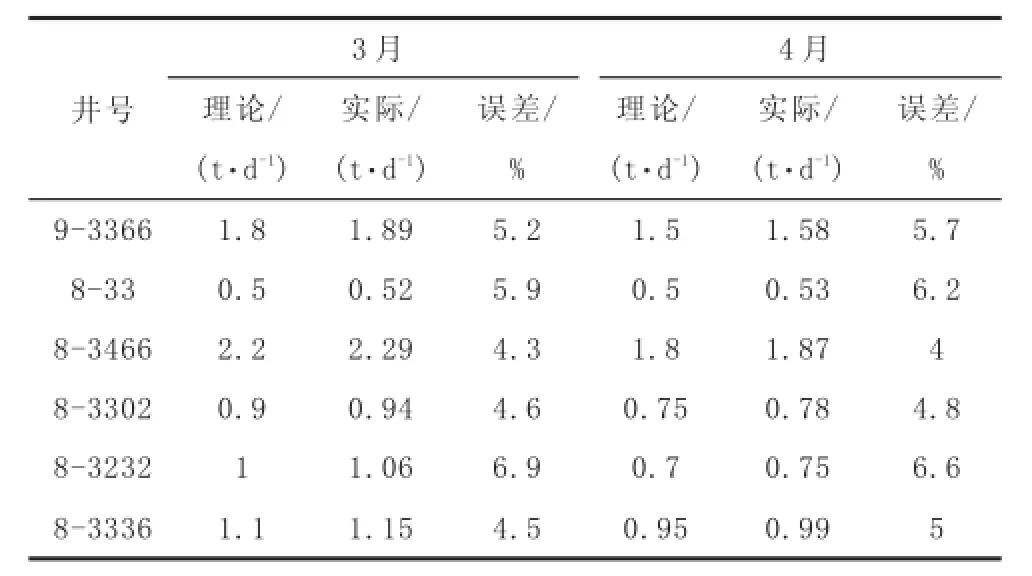

单井合理掺水量的理论计算方法是应用热力学中的热油管线沿轴向温降公式和能量平衡方程。决定掺水量大小的有油井产液、含水、油井出液自温、掺水后混合液温度、管线长度、直径、环境温度等因素,靠手工计算每口油井掺水量,工作量大,准确度低。为了解决这个问题,研究编制了计算掺水量的程序。用计算机计算单井掺水量速度快,准确度高。选择某计量间的6口油井进行计算后,现场用便携式超声波流量计对理论计算结果进行验证。通过验证,理论计算与实际误差在7%以下(表2),基本可满足实际生产需要。

表2 掺水量验证

2.1.2 单井掺水的合理调控方法

以往,油井掺水量是通过井口25.4 mm闸板阀进行调整的,易受人为影响,误差大。针对这个问题研制了可调式水嘴(图2)。井口通过安装可调式水嘴来调控单井掺水量,可以有效避免人工调控的误差,减轻员工劳动强度,确保单井掺水量科学合理。

2.2变频器合理调控方法

2.2.1 安装变频装置

针对掺水泵排量不能随油井掺水需求变化及时调整的问题,在掺水泵上安装变频装置,能够使掺水泵随着掺水量的变化而调整,保证其始终在高效区运行,提高掺水泵的运行效率。根据掺水井在不同环境温度下所需掺水总量,由掺水总量控制掺水泵变频频率及排量。为了摸索频率与掺水压力、掺水流量、掺水电流之间的关系,在掺水井数不变的条件下,通过调整变频器频率来摸索它们之间的关系。发现随着频率的降低,掺水压力、掺水量、掺水电流随之降低,掺水电流下降幅度最大,说明掺水泵安装变频器的节电效果明显,但频率在46 Hz以上时,节电效果不明显。

2.2.2 改进掺水泵叶轮流道宽度

在使用变频器调节的同时,针对掺水泵排量偏大问题,将流量由100 m3/h改为65 m3/h,扬程不变。改造方法是将原泵4个次级叶轮流道宽度由14 mm减到11 mm。改造后掺水泵电流由190 A降到160 A,平均每日节电242 kWh。

2.3改变单一掺水方式

针对掺水方式单一的问题,根据环境温度不同,探索不同的集输方式,进行了高回油温度油井带低回油温度油井掺水和油井间歇掺水试验。

2.3.1 高回油温度油井带低回油温度油井掺水

将高回油温度油井产液倒入计量间掺水汇管,达到给低回油温度油井掺水,保证低回油温度油井正常生产,达到节能降耗的目的。试验于3月18日在某计量间实施,高回油温度油井带低回油温度油井掺水生产,计量间内掺水油井生产正常,掺水温度由36℃升至41℃,单井油压下降,回油温度上升,掺水泵平均日节电263 kWh。2013年4月20日,开始在全矿11座计量间推广,平均每日可节电1397 kWh。

2.3.2 油井间歇掺水试验

随着环境温度的变化,进行了掺水集输试验,从而摸索油田冬季掺水集输的可行性[1]。对整个采油队油井分别采取掺水18 h、停掺6 h和掺水6 h、停掺18 h 2种方式。间歇掺水试验于4月6日—30日进行,4月6日—15日采取掺水18 h、停掺6 h的方式,可实现日节电288 kWh;4月15日—30日采取掺水6 h、停掺18 h的方式,可实现日节电1188 kWh。

3 降低油井掺水量效果评价

3.1质量效益

全队年平均单井掺水量0.41 m3/h,比油公司标准低0.29 m3/h,达到指标要求。

3.2经济效益

1)经转油站电表计量,节电达23.8×104kWh,电价按0.64元/kWh计算,获效益15.23万元。

2)提高掺水系统压力,各计量间掺水系统压力都维持在1.1 MPa以上,与上年同期相比高0.3~0.5 MPa,确保了油井冬季常温输送工作的顺利开展;减少通地面管线112井次,每次通井2 h,耗电120 kWh,可节电13440 kWh,电价按0.64元/kWh计算,获得效益0.86万元。

3)投入费用:油井水嘴36元/个,全队安装65个;安装全队油井水嘴需耗时24 h,台班费用132元/h;转油站安装变频器及费用6.2万元,小组活动投入费用6.75万元。

全队可获得的经济效益为9.34万元。

全矿有851口油井安装了可调式水嘴,平均水嘴直径2.65 mm,单井掺水量0.59 m3/h,占全矿油井总数的90%。1座转油站安装了掺水泵变频器,年节电135.8×104kWh,年获效益86.65万元;全矿11座计量间推广高回油温度油井带低回油温度油井掺水,实现日节电1397 kWh,年获效益32.54万元。

4 结束语

通过安装可调式水嘴和改进掺水泵叶轮流道宽度,根据生产动态变化及时计算、调整单井掺水量和掺水压力,灵活改变掺水方式,避免掺水量的浪费。管理人员还需对每口油井的掺水量、温度、电流曲线等参数进行详细记录,逐步总结出掺水规律,不断优化掺水效率[2]。以上措施对保证冬季常温输送工作顺利进行,节约生产用电和提高油田经济效益意义重大。

[1]刘霞,石婧,何登龙.油田输油系统节能降耗措施[J].石油石化节能,2012,2(6):34-36.

[2]王忠滨,崔海亮,林秋民.孤岛油田稠油井动态“一井一策”管理技术[J].内蒙古石油化工,2012(5):101-102.

(编辑 李发荣)

辽河油田公司成功研制我国首台高温潜油电泵

到8月11日,首台国产高温潜油电泵在辽河油田SAGD油井200℃高温环境下平稳运行26 d,措施井日产油49.6 t,比措施前提升10 t。

据悉,该台高温潜油电泵核心技术研发历时6年。因为耐温材质久攻不克,国内高温潜油电泵采油技术长期依赖进口。为满足SAGD高温蒸汽吞吐采油技术的工业化需求,辽河油田公司SAGD开发项目管理部和曙光采油厂联合,与国内高等院校合作,共同立项开展了国产高温潜油电泵采油技术的研究与攻关。针对SAGD开发的实际需要,技术人员突破了6项关键技术,并创新研制了耐高温电动机、高温离心泵、高温高压密封盒、耐高温电缆等技术,并对同步捆绑式温压监测系统、管柱配套工具、多通道穿越结构高温电泵井口,管柱配套工具及地面模拟试验装置等整体配套技术进行了改进完善。

几年来,科研人员历经多次地面模拟试验,对整套系统进行了创新设计并不断改进完善。目前SAGD水平井高温潜油电泵采油技术的耐温能力可达250℃,对比国内现有的耐高温电泵,耐温能力提高了70℃,对比目前进口的国外高温电泵,耐温能力提高32℃。

为了确保高温潜油电泵取得试验成功,制造了特殊的大型地面试验装置,最大程度模拟井下真实环境进行地面试验。7月10日,该项技术在杜84馆平K58-1井进入现场试验并取得一次性成功,15日开井投产。目前,井下温度198℃,油井日产液290 t,日产油40 t。

从运行情况看,该技术完全符合方案设计要求。该项工艺无杆柱机械传动,排量范围大、扬程高,为进一步扩大SAGD油井的生产规模和携油能力,提供了技术支撑。

马强

10.3969/j.issn.2095-1493.2016.04.016

2015-11-04

朱枫,2012年毕业于东北林业大学(机械设计制造及其自动化专业),从事机采井技术管理工作,E-mail:zhufeng270@sina.com,地址:黑龙江省大庆油田有限责任公司第六采油厂一矿,163318。