开缝翅片管换热器表面积尘与压降特性的实验研究

2017-01-04唐家俊詹飞龙胡海涛丁国良庄大伟

唐家俊 詹飞龙 胡海涛 丁国良 庄大伟

(上海交通大学制冷与低温工程研究所 上海 200240)

开缝翅片管换热器表面积尘与压降特性的实验研究

唐家俊 詹飞龙 胡海涛 丁国良 庄大伟

(上海交通大学制冷与低温工程研究所 上海 200240)

翅片管换热器表面沉积的粉尘会导致换热器压降增加。本文搭建了换热器积灰可视化实验台,选取开缝翅片管换热器为测试样件,在风速范围为1.0~2.3 m/s,喷粉浓度范围为2.1~10.8 g/m3的条件下进行实验,研究了换热器表面的粉尘沉积特性及空气侧压降变化。结果表明:粉尘主要沉积在翅片迎风面的前缘开缝处以及换热管的迎风面上;高风速有利于粉尘沉积并增大积灰前后压降增幅,在风速变化范围内,粉尘沉积量最多增加98.4%,积灰前后压降增幅最多增加93.8%;提高喷粉浓度有利于粉尘沉积并增大积灰前后的压降增幅;在喷粉浓度变化范围内,粉尘沉积量最多增加22.8%,积灰前后压降增幅最多增加28.6%;在积灰过程中,空气侧压降比粉尘沉积量更快达到稳定状态。

翅片管换热器;粉尘沉积;压降;开缝翅片;实验研究

翅片管换热器广泛应用于房间空调换热器,热阻主要集中在空气侧。为了减小空气侧热阻、提高换热效率,通常采用具有强化结构的翅片来代替平翅片。开缝翅片通过间断表面抑制边界层的增长以及冲条的前缘来强化换热,在空调领域中得到广泛应用[1]。但是开缝翅片管换热器在实际运行过程中会因表面沉积粉尘污垢而严重影响换热器性能。已有文献表明,对于运行近7年的空调室外机,由于表面沉积大量粉尘导致换热效率下降14%、空气侧压降增大45%[2]。对于使用一年多的商业建筑冷却系统,由于积灰造成表冷器空气侧的压降增加35% ~44%[3]。开缝翅片表面因具有复杂的开缝结构,导致其相对于其他翅片形式的换热器更容易附着粉尘,从而使其性能受积灰影响更严重。因此为了对开缝翅片管换热器进行优化设计,必须首先了解开缝翅片管换热器表面的积尘特性。

现有文献对换热器积尘的研究主要包括表面沉积污垢分布特征[2]、物质特性[4-6]、以及积灰对换热与压降特性的影响[7-18]。关于沉积污垢的分布特征研究表明,粉尘主要沉积在换热器翅片迎风面前缘,而在背风面沉积较少[2]。关于沉积物质特性的研究表明,换热器表面积尘的平均粒径介于8 μm~17 μm之间[4-5],粉尘污垢包含粉尘颗粒物以及纤维等[6]。关于积灰对换热与压降特性的影响研究表明,喷粉浓度越大、风速越高、翅片间距越小,积灰越严重,换热器压降越大[7-18]。上述研究没有对粉尘沉积量进行测试,无法定量评估翅片表面的粉尘沉积特性以及对换热器性能的影响。因此,为了明确粉尘对换热器性能的影响规律,必须对翅片表面粉尘沉积特性进行实验研究,以获取粉尘沉积量的定量数据。

本文的目的是通过实验手段来研究开缝翅片管换热器表面的积尘以及压降特性,分析不同喷粉工况对粉尘沉积量与空气侧压降的影响。

1 实验原理与测试样件

1.1 实验原理及装置

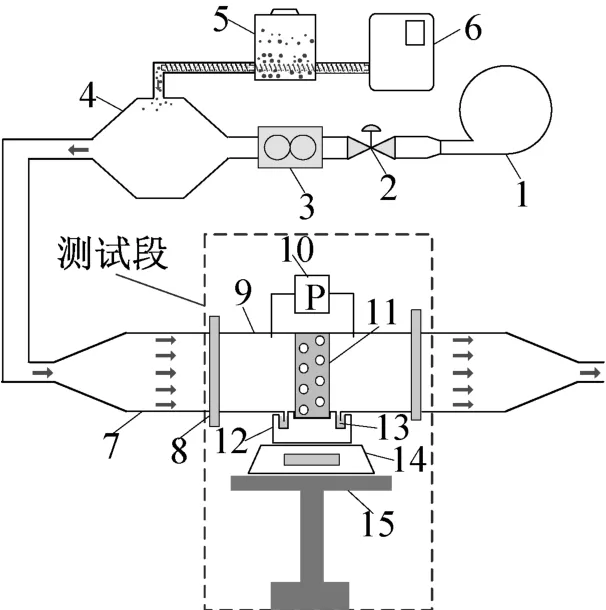

为了能够对换热器的积灰特性进行研究,实验台需要满足两个要求:1)能够实现对换热器表面粉尘沉积过程的可视化,便于观察换热器表面粉尘沉积形貌;2)在实验过程中能够测量换热器积灰量并测量换热器积灰前后压降。

根据上述两个要求,本文搭建了换热器积灰可视化实验台,如图1所示。实验台包括三个部分:1)风道系统,用于提供具有一定风速的气流并引导气流吹向换热器样件;2)粉尘发生装置,用于调节粉尘质量流量以提供具有一定浓度的含尘气流;3)可视化测试段和称重装置,用于拍摄换热器表面积灰形貌并测量换热器积灰量和积灰前后压降变化。

图1 换热器积灰可视化实验台原理图Fig.1 Schematic of experimental rig

风道系统包括空压机、流量计、流量调节阀和出风口。空压机和流量计用于调节干空气的流速。出风口由不锈钢材料制作,用于引导含尘气流吹向换热器样件,总长为1 200 mm。

粉尘发生装置包括控制柜、螺旋给料机和混合箱。螺旋给料机用于提供具有一定质量流量的粉尘,工作原理为:首先在螺旋给料机中的螺旋叶片间预先填满粉尘,然后通过控制螺旋杆的转速将螺旋叶片间的粉尘运输到混合箱中,其中螺旋杆的转速由控制柜来控制,粉尘进入混合箱中后将与气流混合并形成含尘气流。

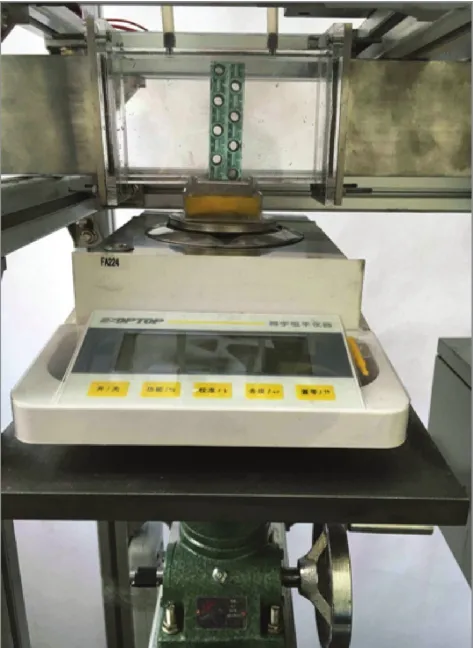

测试段包括透明风罩、样件、分析天平、升降机、托盘、海绵和压差传感器,如图2所示。

图2 测试段实物图Fig.2 Photo of test section

样件通过透明风罩下的凹槽嵌入到风道内,并放置在托盘上。托盘四周刻有深15 mm的凹槽并填充有海绵,通过风道顶着托盘内的海绵来实现测试段的密封。托盘放置于分析天平上。升降机用于调节托盘的上升和下降高度,从而实现粉尘喷射过程和样件称重过程。在测试段中的样件前后两端分别开有一个小孔用于安装压差传感器,并通过数据采集系统获得积灰前后的压降数据。

1.2 实验工况及测试样件

喷粉工况参数包括风速、喷粉浓度。喷粉速度按照空调室外机常见的风速范围进行选取,本文选取的喷粉速度分别为1.0 m/s、1.5 m/s、2.0 m/s、2.3 m/s。实际大气环境中的粉尘浓度很低,为了加速粉尘沉积的实验进程,喷粉浓度的选取需要大于实际大气环境中的粉尘浓度,本文选取喷粉浓度分别为2.1 g/m3、5.7 g/m3、10.8 g/m3。

根据国家标准GB 13270—91的规定,本文采用的人工粉尘包含72%的高岭土和28%的炭黑,平均粒径为10 μm,粉尘密度为2.2×103kg/m3。

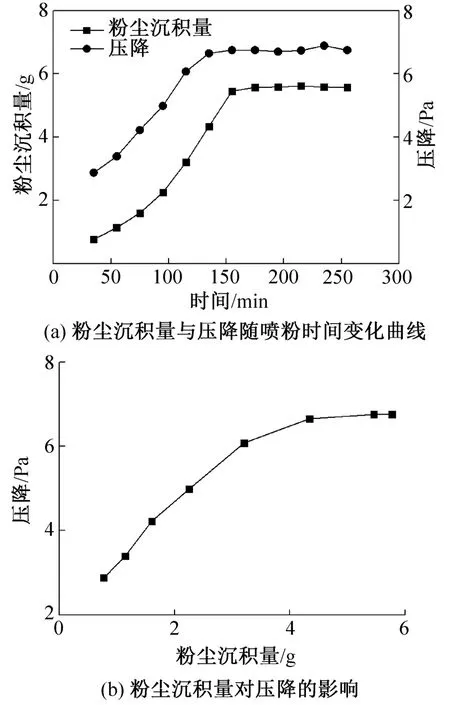

测试样件选取管排数为2、翅片间距为1.3 mm的开缝翅片管换热器,符合常用的家用空调室外机换热器类型及尺寸。结构示意图如图3所示,相应的结构参数如表1所示。

图3 测试样件结构图Fig.3 Schematic diagram of test sample

2 数据处理方法及误差分析

2.1 数据处理方法

本实验研究中的风速和压降可直接通过流量计与压差传感器的读数得到,而喷粉浓度和粉尘沉积量则需要通过一定的关系式计算得到。

样件表面粉尘沉积量m的表达式为:

式中:m为样件表面粉尘沉积量,g;wi为喷粉前的样件重量,g;wo为喷粉后的样件重量,g。

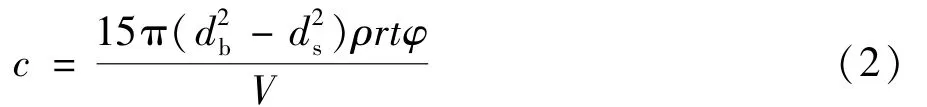

粉尘浓度c的表达式为:

式中:c为粉尘浓度,g/m3;V为空气的体积流量,m3/s;db为螺旋叶片的直径,m;ds为螺旋杆的直径,m;ρ为粉尘颗粒物的密度,kg/m3;r为螺旋杆的转速,r/min;t为螺旋叶片间距,mm;φ为物料填充系数,这里取为0.95。

为了便于研究样件积灰后压降特性,本文采用样件积灰前后压降增幅η,其表达式为:

式中:po为积灰前换热器样件空气侧的压降,Pa;pi为积灰后换热器样件空气侧的压降,Pa。

2.2 误差分析

根据实验仪器精度计算可得实验过程中需要分析的实验参数误差,如表2所示。由Moffat R J[19]方法分析得到各实验参数误差,包括粉尘沉积量最大误差为±3.4%,压降最大误差为±5%。

表1 测试样件结构参数Tab.1 Structure parameters of test sample

表2 仪器参数的精度Tab.2 Uncertainties of direct measurements

3 实验结果与分析

3.1 粉尘沉积分布特征分析

图4给出了开缝翅片管换热器在风速为1.5 m/s、喷粉浓度为10.8 g/m3下的积灰过程图。由图4可知,粉尘主要沉积在换热器样件迎风面上,包括翅片迎风面前缘,特别是前缘开缝处,还包括换热管迎风面,而在背风面上沉积较少。粉尘在翅片前缘处沉积是因为含尘气流中的粉尘颗粒最先与翅片迎风面前缘碰撞,粉尘颗粒与翅片碰撞概率增大,从而使粉尘容易沉积在翅片迎风面前缘;堆积的粉尘会进一步阻挡沉积层向内延伸,促进了粉尘在翅片迎风面前缘的沉积。另外由于翅片开缝处表面积大,与粉尘颗粒接触面积增大,从而导致开缝处容易沉积粉尘。

换热管迎风面上沉积大量粉尘,主要是因为当含尘气流吹向换热器时,在换热管的迎风面上存在结垢点[20],结垢点有利于粉尘颗粒堆积形成沉积层,导致换热管迎风面沉积大量粉尘。

图4 风速1.5 m/s、喷粉浓度10.8 g/m3下的积灰过程图Fig.4 Photo of fouling process at 1.5 m/s and 10.8 g/m3

3.2 风速对粉尘沉积量与压降的影响

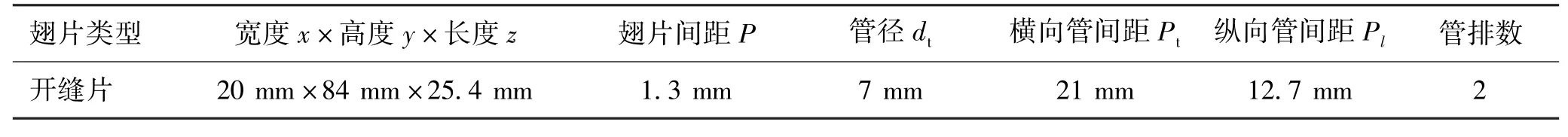

图5给出了当喷粉浓度为10.8 g/m3时,风速对粉尘沉积量与压降的影响。由图5(a)可知,随着风速增大,粉尘沉积量逐渐增大,同时粉尘沉积量达到稳定时所需时间逐渐减少。当风速由1.0 m/s逐渐提高到2.3 m/s时,达到稳定时的粉尘沉积量提高了39.5% ~98.4%,所需时间减少了27.8%~56.8%。风速对提高粉尘沉积量的作用主要体现在两个方面:1)风速越大,单位时间内含尘气流中粉尘颗粒越多,与翅片和换热管表面发生碰撞沉积的粉尘颗粒数量也越多,导致沉积量增大;2)风速越大,含尘气流中的粉尘颗粒动能越大,颗粒物越容易偏离流场,从而导致粉尘颗粒与换热器表面碰撞概率增大[12]。

由图5(b)可知,随着风速增大,积灰前后的空气侧压降增幅逐渐增大,同时压降增幅达到稳定时所需时间逐渐减少。当风速由 1.0 m/s逐渐提高到2.3 m/s时,达到稳定时的空气侧压降增幅提高了22.9%~93.8%,所需时间减少了33.3% ~66.7%。这是因为,在相同喷粉浓度下,风速越大,粉尘在翅片和换热管表面沉积量越大,粉尘堆积引起含尘气流在换热器间流通间隙减小,含尘气流流通阻力增大,导致换热器空气侧压降增幅增大。

3.3 喷粉浓度对粉尘沉积量与压降的影响

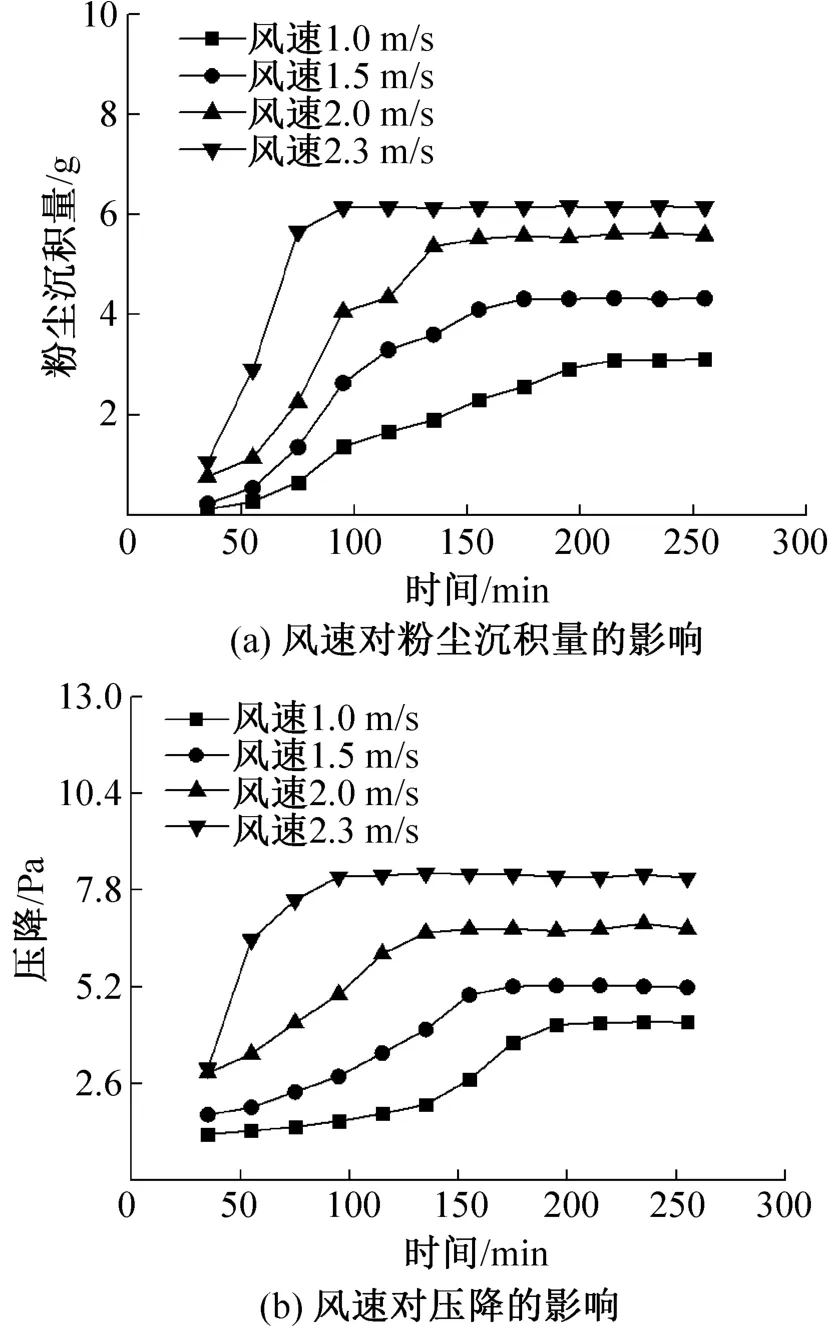

图6给出了当风速为2 m/s时,喷粉浓度对粉尘沉积量与压降的影响。由图6(a)可知,随着喷粉浓度的增大,换热器表面粉尘沉积量逐渐增大,同时粉尘沉积量达到稳定时所需时间逐渐减少。当喷粉浓度由2.1 g/m3逐渐提高到10.8 g/m3时,达到稳定时的粉尘沉积量提高了9.7%~22.8%,所需时间减少了22.2%~47.6%。这是因为,在相同风速下,喷粉浓度越大,单位时间内流过翅片和换热管表面粉尘颗粒物数量越多,粉尘颗粒发生碰撞沉积的概率越大,从而使得粉尘沉积量增大。

图5 风速对粉尘沉积量与压降的影响Fig.5 Effect of air velocity on deposition weight and pressure d rop

由图6(b)可知,随着喷粉浓度的增大,积灰前后的空气侧压降增幅也逐渐增大,同时压降增幅达到稳定时所需时间逐渐减少。当喷粉浓度由2.1 g/m3逐渐提高到10.8 g/m3时,达到稳定时的空气侧压降增幅提高了12.4%~28.6%,所需时间减少了26.7% ~58.4%。这是因为,喷粉浓度越大,粉尘沉积量越大,堆积在翅片与换热管表面粉尘引起含尘气流在翅片与换热管间的有效流通面积减小,气流流过换热器阻力越大,导致换热器空气侧压降增幅增大。

3.4 粉尘沉积量对压降的影响

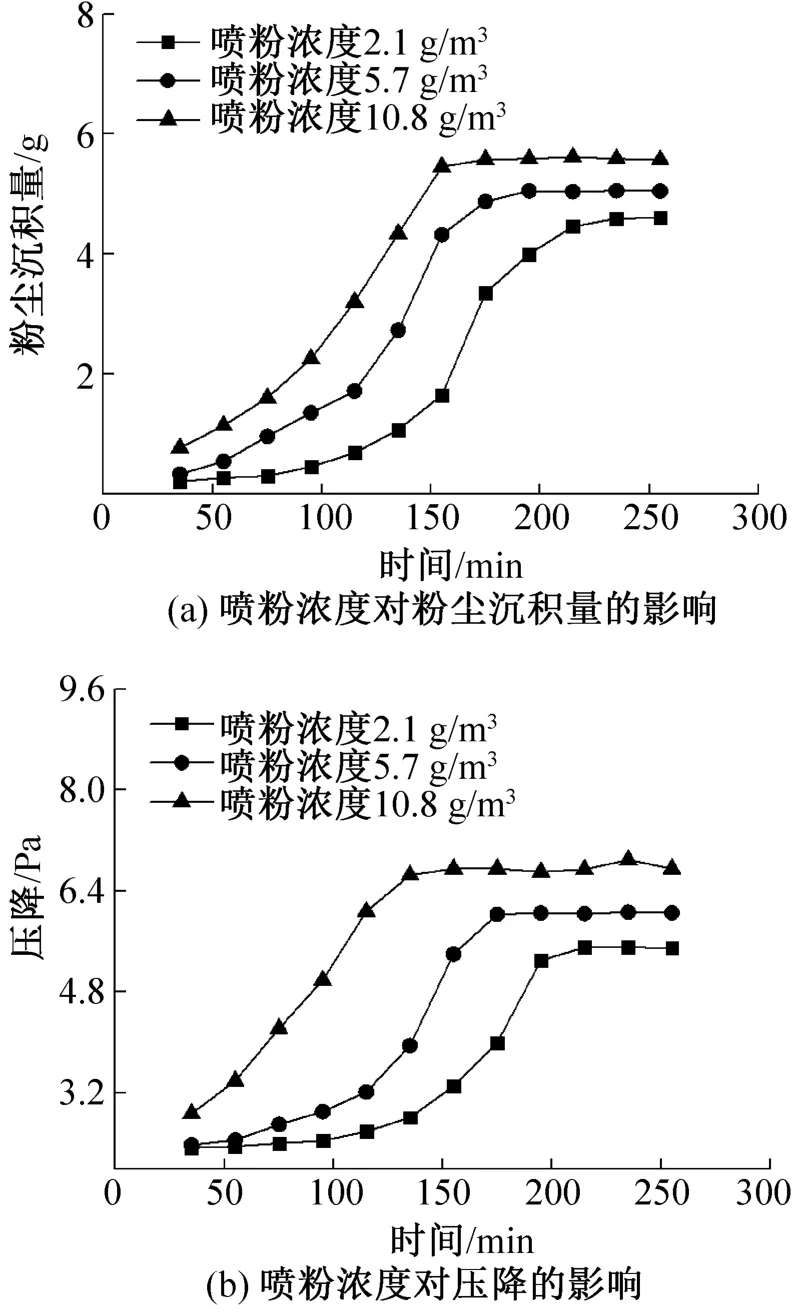

图7给出了粉尘沉积量对压降的影响。由图7 (a)可知,在积灰过程中,压降比粉尘沉积量更快达到稳定状态。这是因为,积灰实验起始段,只有相对较少的粉尘能够附着在换热器翅片迎风面前缘以及换热管迎风面上,导致沉积量与压降增加缓慢,该过程称为粉尘成核期[2];经过某一临界点,沉积量迅速增加,压降也迅速增加,这是因为,经过成核期,粉尘更容易在换热器翅片及换热器迎风面上形成沉积层并快速生长,沉积量迅速增加,导致压降也迅速增加;随后,沉积量继续快速增加,但压降增加缓慢,这是因为,此阶段,粉尘主要附着在换热器迎风面沉积层前侧并向外延伸,对含尘气流流通面积影响很小,气流流通阻力增加缓慢,从而导致压降增幅平缓直至达到稳定状态。

图6 喷粉浓度对粉尘沉积量与压降的影响Fig.6 Effect of particle concentration on deposition weight and pressure drop

图7 粉尘沉积量与压降变化规律Fig.7 Variation of particle deposition weight and pressure drop

由图7(b)可知,积灰前后的压降增幅随着沉积量增大逐渐减小。这是因为刚开始,随着粉尘颗粒在翅片与换热管表面堆积,气流流通面积迅速减小,导致压降增加迅速;当沉积量增加到一定程度后,此阶段粉尘沉积主要发生在翅片迎风面的沉积层前侧并向外生长,对换热器翅片与换热管之间的流通间隙影响较小,因此导致压降增加缓慢,进而导致积灰前后的压降增幅随沉积量的增加逐渐减小。

4 结论

1)含尘气流吹向换热器,大部分粉尘沉积在换热器迎风面的翅片前缘开缝处以及换热管的迎风面上,而在换热器背风面沉积较少。

2)高风速有利于粉尘沉积并增大积灰前后的压降增幅,当风速由1.0 m/s增大为2.3 m/s时,粉尘沉积量和积灰前后压降增幅分别最多增加98.4%和93.8%。

3)高喷粉浓度有利于粉尘沉积并增大积灰前后的压降增幅,当喷粉浓度由2.1 g/m3增大为10.8 g/m3时,粉尘沉积量和积灰前后压降增幅分别最多增加22.8%和28.6%。

4)在积灰过程中,空气侧压降比粉尘沉积量更快达到稳定状态。

本文受上海市优秀学术带头人计划(16XD1401500)项目资助。(The project was supported by Program for Excellent Academic Leaders of Shanghai(No.16XD1401500).)

[1] 马小魁,丁国良,张圆明.析湿工况下带亲水层开缝翅片管换热器空气侧传热传质特性[J].化工学报,2007,58(8):1911-1916.(MA Xiaokui,DING Guo liang,ZHANG Yuanming.Airside heat and mass transfer characteristics of split fin-and-tube[J].Journal of Chemical Industry and Engineering,2007,58(8):1911-1916.)

[2] Bell I H,Groll E A.Air-side particulate fouling of microchannel heat exchangers:experimental comparison of airside pressure drop and heat transfer with plate-fin heat exchanger[J].Applied Thermal Engineering,2011,31(5):742-749.

[3] Waring M S,Siegel J A.Particle loading rates for HVAC filters,heat exchangers,and ducts[J].Indoor Air,2008,18(3):209-224.

[4] 李志亮,陈新强,马金平,等.空调长效节能特性评价方法的研究[J].制冷技术,2013,33(2):27-30.(LI Zhiliang,CHEN Xinqiang,MA Jinping,et al.Research on evaluation method of long term energy saving performance of air-conditioners[J].Chinese Journal of Refrigeration Technology,2013,33(2):27-30.)

[5] Ahn Y C,Cho J M,Shin H S,et al.An experimental study of the air-side particulate fouling in fin-and-tube heat exchangers of air conditioners[J].Korean Journal of Chemical Engineering,2003,20(5):873-877.

[6] Ahn Y C,Lee J K.Characteristics of air-side particulate fouling materials in finned-tube heat exchangers of air conditioners[J].Particulate Science and Technology,2005,23(3):297-307.

[7] Walmsley T G,Walmsley M R W,Atkins M J,et al. Fouling and pressure drop analysis of milk powder deposition on the front of parallel fins[J].Advanced Powder Technology,2013,24(4):780-785.

[8] Chang Y J,Wang C C.A generalized heat transfer correlation for louver fin geometry[J].International Journal of Heat and Mass Transfer,1997,40(3):533-544.

[9] Bell I H,Groll E A,König H.Experimental analysis of the effects of particulate fouling on heat exchanger heat transfer and air-side pressure drop for a hybrid dry cooler [J].Heat Transfer Engineering,2011,32(3/4):264-271.

[10]Abd-Elhady M S,Abd-Elhady S,Rindt C C M,et al.Removal of gas-side particulate fouling layers by foreign particles as a function of flow direction[J].Applied Thermal Engineering,2009,29(11):2335-2343.

[11]詹飞龙,丁国良,赵夫峰,等.空调换热器长效性能衰减的研究进展[J].制冷学报,2015,36(3):17-23. (ZHAN Feilong,DING Guoliang,ZHAO Fufeng,et al.A review of researches on long-term performance degradation of heat exchangers in air conditioners[J].Journal of Refrigeration,2015,36(3):17-23.)

[12]Abd-Elhady M S,Rindt C C M,Wijers J G,et al.Minimum gas speed in heat exchangers to avoid particulate fouling[J].International Journal of Heat&Mass Transfer,2004,47(17):3943-3955.

[13]Bell I H,Groll E A,König H.Experimental analysis of the effects of particulate fouling on heat exchanger heat transfer and air-side pressure drop for a hybrid dry cooler [J].Heat Transfer Engineering,2011,32(3/4):264-271.

[14]Pu H,Ding G L,Ma X K,et al.Effects of biofouling on air-side heat transfer and pressure drop for finned tube heat exchangers[J].International Journal of Refrigeration,2009,32(5):1032-1040.

[15]Nuntaphan A,Kiatsiriroat T.Thermal behavior of spiral fin-and-tube heat exchanger having fly ash deposit[J]. Experimental Thermal and Fluid Science,2007,31(8):1103-1109.

[16]Lankinen R,Suihkonen J,Sarkomaa P.The effect of air side fouling on thermal-hydraulic characteristics of a compact heat exchanger[J].International Journal of Energy Research,2003,27(4):349-361.

[17]Al-Hadhrami L M,Ahmad A,Al-Qahtani A.Experimental study of fouling resistance in twisted tube heat exchanger [J].Heat Transfer Engineering,2012,33(12):1024-1032.

[18]Yang L,Braun J E,Groll E A.The impact of fouling on the performance of filter-evaporator combinations[J].International Journal of Refrigeration,2007,30(3):489-498.

[19]Moffat R J.Describing the uncertainties in experimental results[J].Experimental Thermal and Fluid Science,1988,1(1):3-17.

[20]Kaiser S,Antonijevic D,Tsotsas E.Formation of fouling layers on a heat exchanger element exposed to warm,humid and solid loaded air streams[J].Experimental Thermal and Fluid Science,2002,26(2):291-297.

About the corresponding author

Ding Guoliang,male,Ph.D./professor,School of Mechanical Engineering,Shanghai Jiao Tong University,+86 21-34206378,E-mail:glding@sjtu.edu.cn.Research fields:simulation and optimization research for room air conditioner and utilization of new refrigerant.

Experimental Investigation on Particle Deposition and Pressure Drop Characteristics of Slit Fin-and-tube Heat Exchanger

Tang Jiajun Zhan Feilong Hu Haitao Ding Guoliang Zhuang Dawei

(Institute of Refrigeration and Cryogenics,Shanghai Jiao Tong University,Shanghai,200240,China)

The air-side pressure drop of fin-and-tube heat exchangers will increase when covered with dust particles.In this paper,a visual experimental rig was set up to investigate the particle deposition and pressure drop characteristics.The slit fin-and-tube heat exchangers were selected as the test samples.The air velocity ranged from 1.0 to 2.3 m/s and the particle concentration ranged from 2.1 to 10.8 g/m3.The results indicate that dust particles mostly deposited on the windward side of slit fins and the front part of tubes.High air velocity is beneficial to the particle deposition and can increase the air-side pressure drop;the maximum particle deposition weight and the maximum increase of air-side pressure drop increased up to 98.4%and 93.8%respectively in the experimental conditions.High particle concentration can promote the particle deposition and increase the air-side pressure drop;the maximum particle deposition weight and the maximum increase of air-side pressure drop increased up to 22.8%and 28.6%respectively in the experimental conditions.The air-side pressure drop tended to stability more quickly than particle deposition weight in the particle deposition process.

fin-and-tube heat exchanger;particle deposition;pressure drop;slit fin;experimental investigation

TB61+1;TB657.5

A

0253-4339(2016)06-0001-06

10.3969/j.issn.0253-4339.2016.06.001

简介

丁国良,男,教授,博士生导师,上海交通大学机械与动力工程学院制冷所,(021)34206378,E-mail:glding@sjtu.edu.cn。研究方向:制冷空调装置的仿真、优化与新工质应用。

国家自然科学基金创新研究群体(51521004)资助项目。(The project was supported by Innovative Research Groups of the National Natural Science Foundation of China(No.51521004).)

2016年3月14日