等离子喷涂YSZ涂层瞬态超高温冲蚀性能研究

2017-01-04崔永静陆峰高俊国张欢欢

崔永静,陆峰,高俊国,张欢欢

(中国航空工业集团公司 北京航空材料研究院,北京 100095)

等离子喷涂YSZ涂层瞬态超高温冲蚀性能研究

崔永静,陆峰,高俊国,张欢欢

(中国航空工业集团公司 北京航空材料研究院,北京 100095)

目的研究等离子喷涂YSZ涂层的瞬态超高温烧蚀性能。方法借助超音速火焰喷涂设备实现超高温高速火焰,对等离子喷涂YSZ涂层进行瞬态冲蚀,通过火焰中加送氧化铝颗粒模拟对涂层的高温冲刷。采用常规手段评价涂层的抗瞬态超高温冲蚀性能,并对冲蚀部位进行微观观察,探讨涂层的失效机理。结果 在3000 K、不添加砂粒的条件下,火焰冲击3 s后钢基体材料表面发生沸腾;喷涂0.6 mm YSZ的试样在火焰冲击60 s后涂层完好。在3000 K、添加砂粒的条件下,火焰冲击3 s后钢基体材料被冲刷出约1.0 mm深坑;喷涂0.6 mm YSZ试样的涂层被火焰冲刷剥落,但基体未受明显损伤;喷涂1 mm YSZ的试样,试验后仍保留部分涂层。结论 在3000 K高温瞬态冲蚀条件下,热喷涂1 mm厚YSZ涂层可对材料表面形成有效防护。

瞬态超高温;YSZ涂层;冲蚀性能;超音速火焰喷涂

导弹、火箭等发动机燃烧室出口的气流温度大多在 2200~2800 K,且其中含有大量粒子,已经远远超过了现用材料的承受范围,但其工作时间极短,一般在秒级甚至毫秒级[1],因此可在材料表面采用涂层进行瞬态防护。6%~8%(质量分数)Y2O3部分稳定的氧化锆陶瓷(YSZ)硬度高、耐高温、抗热冲击和抗燃气冲蚀等性能十分优异,已经大量地成熟应用于航空发动机热端部件的热障涂层材料[2—7],尤其采用大气等离子喷涂技术可以制备厚度达1 mm的YSZ涂层,可作为瞬态超高温冲蚀防护的涂层工艺。超音速火焰喷涂是将气态或液态燃料与高压氧气混合后在特定的燃烧室或喷嘴中燃烧,产生高达3000 K的高温和1500 m/s的高速膨胀气流,把喷涂粉末送入这种气流中,粉末颗粒被加热并加速喷射到基体上的工艺,已在热喷涂领域获得了广泛的应用[8—12],该工艺产生的高温高速焰流可用于瞬态超高温冲蚀性能测试。

为了考察等离子喷涂YSZ涂层在特定条件下的抗瞬态超高温冲蚀性能,文中借助超音速火焰喷涂设备实现超高温高速燃气,首先采用热电偶对火焰温度进行标定,随后对不同厚度的YSZ涂层进行瞬态超高温冲蚀,通过在火焰中加送氧化铝颗粒,模拟火箭发动机点火过程中高速燃气和燃料颗粒对YSZ涂层的高温冲刷,并对涂层的损伤进行评价,探讨涂层损伤机理。该研究对导弹、火焰发动机部件的瞬态超高温防护具有现实的指导意义。

1 实验

1.1 超音速火焰喷涂设备及温度标定

文中利用的超音速火焰喷涂设备为 Metco公司的DJ2700型,采用丙烷作为燃料,与纯氧混合燃烧形成高温气流,其火焰温度可以达到 3000 K以上。在这样高的温度下,传统的高温热电偶已经不能用来进行温度测量,而非接触式测温方法目前在应用上仍存在不少问题[13—14],只有寻求熔点更高的偶丝材料与保护套管材料。钨铼合金的熔点在3000 ℃以上,因此采用钨铼(WRe)热电偶来进行火焰温度的标定,标定结果见表1。随后的瞬态超高温冲蚀试验采用表1中的喷涂参数进行控制,对应的温度分别为3000,2500 K。

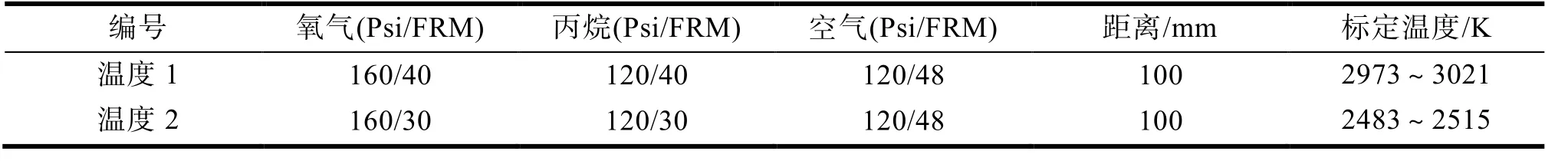

表1 热电偶温度标定数据Table 1 Calibrated temperature by thermocouple

1.2 试验材料及涂层制备

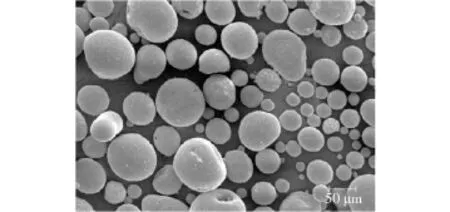

选取45号钢作为基体材料,冲蚀试验的试样规格为100 mm×100 mm×10 mm,实验前使用工业丙酮对其进行清洗吹干,喷涂涂层前采用46目刚玉砂进行喷砂处理。等离子喷涂YSZ涂层时采用商用YSZ喷涂粉末,粒度为(11~125)μm,如图1所示,涂层厚度分别为0.6,0.8,1.0 mm。

图1 YSZ喷涂粉末Fig.1 YSZ Spraying Powder

1.3 涂层性能测试方法

采用FEI Quanta600型环境扫描电子显微镜观察等离子喷涂YSZ涂层的显微形貌,观察时工作腔室水蒸气压力为60 Pa,工作电压为20 V;采用Struers Duramin型显微硬度计测试涂层的显微硬度,加载载荷为300 g,加载时间为15 s;涂层结合强度参照ASTM C633标准方法进行测试,采用FM1000胶将有涂层的试样与喷砂后的对偶件粘接,经180 ℃固化2 h后,在Instron 5882型万能拉伸机上测量涂层结合强度;涂层表面粗糙度采用TR200型表面粗糙度仪进行测试。

涂层进行瞬态超高温冲蚀试验时角度为90°,距离为100 mm,送入火焰的氧化铝砂粒具有明显的棱角、尺寸为10~30 μm,如图2所示,砂粒输送速度为10 g/min。

图2 Al2O3砂粒Fig.2 Al2O3particles

2 结果与讨论

2.1 等离子喷涂YSZ涂层基本性能

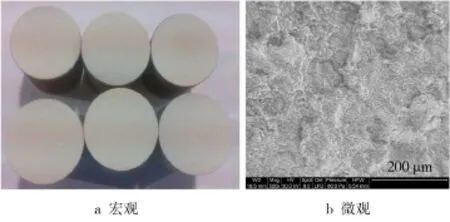

采用等离子喷涂制备的YSZ涂层表面形貌如图3所示,可见涂层的表面均匀、连续、无明显可见的裂纹。经测试,涂层上5个测试点的显微硬度分别为772 HV0.3,702 HV0.3,776 HV0.3,692 HV0.3,714 HV0.3,取其平均值为731HV0.3,涂层的拉伸结合强度为25~30 MPa,表面粗糙度为4.5~5.5 μm。

图3 等离子喷涂YSZ涂层表面形貌Fig.3 The surface morphology of APS YSZ coatings

2.2 无砂粒条件下的瞬态超高温冲蚀

45号钢基材在2500 K和3000 K的高速火焰条件下冲击3 s后的表面形貌分别如图4a,b所示。可以看出,在冲蚀中心的基体处出现明显的损伤凹坑,其中2500 K时损伤凹坑较浅,热影响区面积较大;而3000 K时的损伤凹坑较深,但热影响区面积较小,且有明显的放射状痕迹。钢铁的熔点为1538 ℃(1811.15 K),沸点为2750 ℃(3023.15 K),当高速火焰的温度为2500 K时,介于材料熔点和沸点之间,所以冲蚀中心区域的基体材料熔化形成熔池,同时中心热量向四周扩散,形成面积较大的热影响区;当高速火焰的温度为3000 K时,超过了材料的沸点,此时冲蚀中心区域的基体材料熔化沸腾,熔滴向四周飞溅形成了明显的放射状痕迹,并且造成了中心区域材料严重损失,在这个过程中,材料熔化沸腾吸收了大量的热量,四周的热影响区面积反而较小。钢基材表面等离子喷涂0.6 mm厚YSZ涂层的瞬态超高温冲蚀后形貌如图4c所示,可以看出,在3000 K的火焰冲蚀60 s后涂层的宏观形貌完好,对基体材料起到了有效的防护作用。

图4 不同条件下试验后的表面形貌(无砂粒)Fig.4 The surface morphology after test under different conditions(No Al2O3particles)

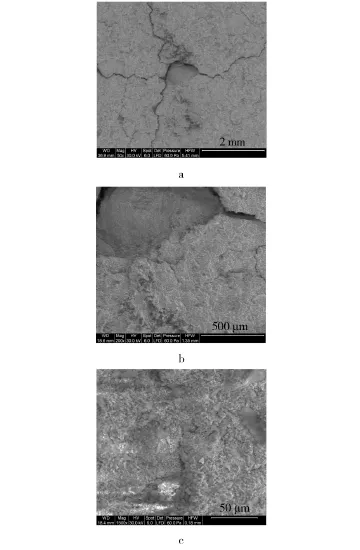

钢基材表面等离子喷涂0.6 mm厚YSZ涂层瞬态超高温冲蚀后的微观形貌如图 5所示,可以看出,冲蚀区域的涂层出现了裂纹,并且在最中心区域开始剥落。一般情况下,等离子喷涂YSZ涂层为亚稳四方相,当涂层长期在高温条件下工作时,亚稳四方相转变为四方相和立方相。在冷却过程中,四方相转变为单斜相,由于相变伴随的体积效应导致涂层失效[15—16]。在该试验中的火焰温度为3000 K,超过了氧化锆的相变点,甚至达到了氧化锆陶瓷的熔点(2988.15 K)[17],因此涂层发生相变和体积变化,产生了大量裂纹,导致了涂层的剥落。冲蚀试验前后等离子喷涂YSZ涂层的界面形貌如图6所示,可以看出,试验后的涂层出现了横纵交错的裂纹。

图5 涂层样品试验后的表面形貌(无砂粒)Fig.5 The coating surface morphology after test (No Al2O3particles)

2.3 含砂粒条件下的瞬态超高温冲蚀

在3000 K的高速火焰中,送入火焰的氧化铝数量为 10 g/min,对钢材基体和不同厚度的 YSZ涂层进行冲蚀测试。45号钢经3 s冲蚀后的表面形貌如图7a所示,冲蚀中心区域被冲刷出约1.0 mm深的凹坑,受到严重的损伤。0.6mm,0.8mm和1.0 mm厚的YSZ涂层受3 s冲蚀后的表面形貌分别如图7b,c,d所示,可以看出,0.6,0.8 mm厚的YSZ涂层经冲蚀后中心区域均已裸露出基体材料。随着涂层厚度的增加,裸露基体的面积明显缩小,当涂层厚度为1.0 mm时,冲蚀中心区域依然保留部分YSZ涂层。

图6 涂层样品试验前后的截面形貌(无砂粒)Fig.6 The coating section morphology after test (No Al2O3Particles)

图7 不同条件下试验后的表面形貌(含砂粒)Fig.7 The surface morphology after test under different conditions(with Al2O3Particles)

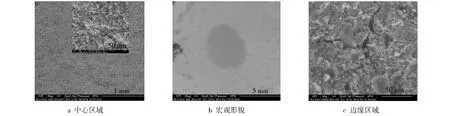

0.6 mm厚 YSZ涂层冲刷区域的表面形貌如图8所示,可见中心区域涂层剥落,基体材料受到高温氧化铝粒子的冲刷,产生大量的塑性犁削沟(如图8a所示)。在冲蚀的边缘区域,YSZ涂层仍然保留,但也在高温冲蚀作用下产生了较多的裂纹(如图8c所示)。

图8 0.6 mm厚Y SZ涂层试验后的表面形貌(含砂粒)Fig.8 The surface morphology of 0.6 mm thickness YSZ coating after test(with Al2O3particles)

1.0 mm厚YSZ涂层冲刷区域的表面形貌如图9所示,中心区域涂层受到一定的损伤,但并未穿透。图9a和图9c分别为冲蚀中心区域残留的和边缘区域的YSZ涂层形貌,可见明显的裂纹,并且中心区域裂纹最为密集。与氧化铝粒子在钢材基体表面形成的塑性犁削沟不同,中心区域的YSZ涂层冲蚀表面呈现棱角分明的突起。由此可以看出,YSZ涂层在高温和氧化铝颗粒的共同作用下同时存在裂纹失效和冲蚀失效两种模式,在氧化铝粒子冲蚀过程中,由于YSZ涂层硬度较高,氧化铝颗粒不易对YSZ涂层切削,YSZ涂层的剥落主要是在高温下产生裂纹后受到氧化铝颗粒的强力冲击导致的。

图9 1.0 mm厚YSZ涂层试验后的表面形貌(含砂粒)Fig.9 The surface morphology of 1.0 mm thickness YSZ coating after test (with Al2O3particles)

3 结论

由以上试验结果和分析,可以得到以下结论。

1)在不含氧化铝砂粒的条件下,等离子喷涂YSZ涂层在瞬态超高温冲蚀下的失效模式为产生裂纹后剥落。

2)在含氧化铝砂粒的条件下,等离子喷涂YSZ涂层在瞬态超高温冲蚀下的失效模式为因超高温产生裂纹继而受到粒子的强力冲击后加速剥落。

3)在含氧化铝砂粒的3000 K高温火焰瞬态冲蚀条件下,热喷涂1 mm厚的YSZ涂层可对材料表面形成有效防护。

[1] 赵俭, 杨永军, 秦存民, 等. 瞬态超高温气流温度测量技术初探[J]. 计测技术, 2008, 28(增刊): 26—28. ZHAO Jian, YANG Yong-jun, QIN Cun-min, et al. Study of Transient Ultra-high Temperature Gas Test Technology[J]. Metrology & Measurement Technology, 2008, 28 (Z1): 26—28.

[2] 徐鹏, 宋仁国, 王超. 大气等离子喷涂氧化锆热障涂层研究进展[J]. 材料热处理技术, 2011, 40(12): 114—117. XU Peng, SONG Ren-guo, WANG Chao. Research Progress of Atmospheric Plasma Sprayed Zirconia Thermal Barrier Coating[J]. Material & Heat Treatment, 2011, 40 (12): 114—117.

[3] 撒世勇, 王大伟. 热障涂层材料与技术的研究进展[J].腐蚀科学与防护技术, 2014, 26(5): 479—482.SA Shi-yong, WANG Da-wei. Research Progress of Materials and Technology of Thermal Barrier Coatings[J]. Corrosion Science and Protection Technology, 2014, 26(5): 479—482.

[4] 韩玉君, 叶福兴, 王志平, 等. 热障涂层材料的研究进展[J]. 材料保护, 2011, 44(3): 50—53. HAN Yu-jun, YE Fu-xing, WANG Zhi-ping, et al. Research Progress of Thermal Barrier Coatings Materials[J]. Material Protection, 2011, 44(3): 50—53.

[5] 郭洪波, 宫声凯, 徐惠彬. 先进航空发动机热障涂层技术研究进展[J]. 中国材料进展, 2009, 28(Z2): 18—26. GUO Hong-bo, GONG Sheng-kai, XU Hui-bin. Progress in Thermal Barrier Coatings for Advanced Aeroengines[J]. Materials China, 2009, 28(Z2): 18—26.

[6] 徐惠彬, 宫声凯, 刘福顺. 航空发动机热障涂层材料体系的研究[J]. 航空学报, 2000, 21(1): 7—12. XU Hui-bin, GONG Sheng-kai, LIU Fu-shun. Recent Development in Materials Design of Thermal Barrier Coatings for Gas Turbine[J]. Acta Aeronautica Et Astronautica Sinica, 2000, 21(1): 7—12.

[7] 李嘉, 谢铮, 何箐, 等. Gd2O3-Yb2O3-Y2O3-ZrO2热障涂层材料的热物理性能[J]. 表面技术, 2015, 44(9): 18—22. LI Jia, XIE Zheng, HE Jing, et al. Thermophysical Properties of Gd2O3-Yb2O3-Y2O3-ZrO2Thermal Barrier Coating Material[J]. Surface Technology, 2015, 44(9): 18—22.

[8] 樊自栓, 孙冬柏, 俞宏英, 等. 超音速火焰喷涂技术研究进展[J]. 材料保护, 2004, 39(9): 33—35. FAN Zi-shuan, SUN Dong-bai, YU Hong-ying, et al. Development of Hypersonic Flame Spraying Technology[J]. Materials Protection, 2004, 39(9): 33—35.

[9] 鲍君峰, 崔颖, 侯玉柏, 等. 超音速火焰喷涂技术的发展与现状[J]. 热喷涂技术, 2011(4): 18—21. BAO Jun-feng, CUI Ying, HOU Yu-bai, et al. Perspective and Application of HVOF Technology[J]. Thermal Spray Technology, 2011(4): 18—21.

[10] HAZRA S, SABIRUDDIN K, BANDYOPADHYAY P P. Plasma and HVOF Sprayed WC-Co Coatings as Hard Chrome Replacement Solution[J]. Surface Engineering, 2012, 28 (1): 37—43.

[11] PICAS J A, FORN A, MATTHAUS G. HVOF Coatings as an Alternative to Hard Chromium for Pistons and Valves [J]. Wear, 2006, 261: 477—484.

[12] 程正明, 刘敏, 邓春明, 等. 喷距对低温超音速火焰喷涂钛涂层显微结构与性能的影响[J]. 表面技术, 2014, 43(2): 13—17. CHENG Zheng-ming, LIU Min, DENG Chun-ming, et al. Effects of Spray Distance on the Microstructure and Property of LT-HVOF Ti Coating[J]. Surface Technology, 2014, 43(2): 13—17.

[13] 郝晓剑, 郝丽娜, 周汉昌, 等. 瞬态表面温度传感器超高温外推测试技术研究[J]. 兵工学报, 2013, 34(10): 1341—1344. HAO Xiao-jian, HAO Li-na, ZHOU Han-chang, et al. Research on Extrapolation Method for Transient Surface Temperature Sensor[J]. Acta Armamentarii, 2013, 34(10): 1341—1344.

[14] 韩道顺, 郝晓剑. 蓝宝石光纤传感器瞬态超高温测试的外推方法[J]. 热处理技术与装备, 2008, 29(4): 67—69. HAN Dao-shun, HAO Xiao-jian. The Extrapolation of Transient Ultra-high Temperature Test with Sapphire Optical Fiber Sensor[J]. Heat Treatment Technology and Equipment, 2008, 29(4): 67—69.

[15] 何利民. 高温防护涂层技术[M]. 北京: 国防工业出版社, 2012. HE Li-min. High-temperature Protective Coating[M]. Beijing: National Defense Industry Press, 2012.

[16] 任小瑞, 王晓艳, 潘伟. YSZ热障涂层材料时效分析[J].稀有金属材料与工程, 2011,40(增刊): 586—588. REN Xiao-rui, WANG Xiao-yan, Pan Wei. Degradation Analysis of YSZ Thermal Barrier Coatings[J]. Rare Metal Materials and Engineering, 2011,40(S1): 586—588.

[17] 王零森. 二氧化锆陶瓷(一)[J]. 陶瓷工程, 1997, 31(1): 40—44. WANG Ling-sen. Zirconia Ceramics[J]. Ceramics Engineering, 1997, 31(1): 40—44.

Transient Ultra-high Temperature Erosion Resistance of Plasma Spray YSZ Coatings

CUI Yong-jing,LU Feng,GAO Jun-guo,ZHANG Huan-huan

(Aviation Key Laboratory of Science and Technology on Advanced Corrosion and Protection for Aviation Material, Beijing Institute of Aeronautical Materials, Beijing 100095, China)

ObjectiveTo study the transient ultra-high temperature erosion resistance of plasma spray YSZ coatings.MethodsThe transient ultra-high temperature erosion test on APS YSZ coating was carried out with high temperature and high speed flame generated high velocity oxygen fuel spraying equipment, and the impaction was simulated by feeding the alumina particles. Then the transient ultra-high temperature erosion resistance of coating was evaluated by conventional means. The failure mechanism of the coating was investigated according to the microscopic analysis.ResultsUnder the test condition of 3000 K and no particle addition, the steel substrate boiled after 3 s of flame erosion, while the YSZ coating with 0.6 mm thickness was integral after 60 s of flame erosion. Under the test condition of 3000 K and particles addition, the steel substrate was impacted to generate about 1 mm deep pits after 3 s of flame erosion, the YSZ coating with 0.6 mm thickness was peeled off without substrate damage, and the YSZ coating with 1.0 mm thickness was still partially retained.ConclusionAPS YSZ coating with 1.0 mm thickness could protect the substrate effectively from the transient ultra-high temperature erosion at up to 3000 K.

transient ultra-high temperature; YSZ coating; erosion resistance; HVOF

10.7643/ issn.1672-9242.2016.03.005

TJ7;TG174.44

A

1672-9242(2016)03-0031-06

2016-02-03;

2016-03-30

Received:2016-02-03;Revised:2016-03-30

崔永静(1984—),男,河北人,硕士,工程师,主要研究方向为热喷涂工艺。

Biography:CUI Yong-jing (1984—), Male, from Hebei, Master, Engineer, Research focus: thermal spray technology.