烟气脱硫脱硝技术在乙烯装置开工锅炉上的应用

2016-12-30唐仁花

唐仁花

(中国石化上海石油化工股份有限公司烯烃部,上海200540)

烟气脱硫脱硝技术在乙烯装置开工锅炉上的应用

唐仁花

(中国石化上海石油化工股份有限公司烯烃部,上海200540)

针对中国石化上海石油化工股份有限公司3#烯烃联合装置动力装置开工锅炉烟气中污染物排放质量浓度不能达到环保排放要求的现状,对开工锅炉实施烟气脱硫脱硝技术改造。实施结果标明:烟气中NOx、SO2及烟尘质量浓度分别小于47.02,0.16,1.28 mg/m3,满足现行排放限值和将要执行的特别排放限值,实施效果明显。

开工锅炉 烟气 NOxSO2烟尘 脱硫脱硝

烟气脱硝是目前发达国家普遍采用的减少氮氧化物(NOx)排放的方法,烟气脱硝能达到很高的NOx脱除效率,而其中应用较多的有选择性催化还原法(SCR)等。烟气的脱硫技术也是目前世界上控制二氧化硫(SO2)排放最有效的脱硫方式,发达国家90%以上的烟气脱硫采用湿法脱硫技术。

中国石化上海石油化工股份有限公司(以下简称上海石化)烯烃部3#烯烃联合装置动力装置两台开工锅炉(以下简称3#烯烃开工锅炉)从日本日立拔伯格公司引进,于1989年3月建成投用。每台锅炉的最大蒸发量为160 t/h,产生的超高压蒸汽是上海石化烯烃部2#烯烃联合装置2#乙烯装置部分关键设备(压缩机、干燥器等)以及减温减压系统的主要动力来源。开工锅炉在运行时产生的烟气中含有SO2、NOx和烟尘等污染物,这些污染物是造成酸雨和光化学烟雾的主要根源。

由于建设年代较早,且环保对烟气排放的要求不断提高,目前3#烯烃开工锅炉烟气中污染物排放浓度已不能满足现行的国家环境保护部颁布的GB 13223—2011《火电厂大气污染物排放标准》以及将要执行的特别排放标准。为满足大气污染物排放标准,从2015年9月起,烯烃部对开工锅炉实施了烟气脱硫脱硝技术改造。上海石化3#烯烃开工锅炉烟气脱硫脱硝改造项目采用了目前较为普遍且脱硝率、脱硫率较高的SCR脱硝工艺技术和湿法洗涤吸收脱硫工艺技术。烟气中NOx、SO2和烟尘净化指标按GB 13223—2011特别排放限值设计,分别为100,50,20 mg/m3。另外,考虑到未来更加严格的环保要求,脱硫脱硝项目在设计中对SCR反应器预留了一段空床,可再增加一层脱硝催化剂,具备了未来NOx、SO2和烟尘排放质量浓度分别达到50,35,10 mg/m3的能力,兼顾了未来排放要求。

1 开工锅炉运行现状

3#烯烃两台开工锅炉采用母管并列运行,目前以乙烯焦油、炼化干气、甲烷氢作为燃料,该锅炉在正压下燃烧,所产生的超高压蒸汽设计压力11.9 MPa、设计温度525 ℃,供2#乙烯装置开车和运行,开工锅炉在运行过程中产生的烟气通过烟道由烟囱直接排放大气。

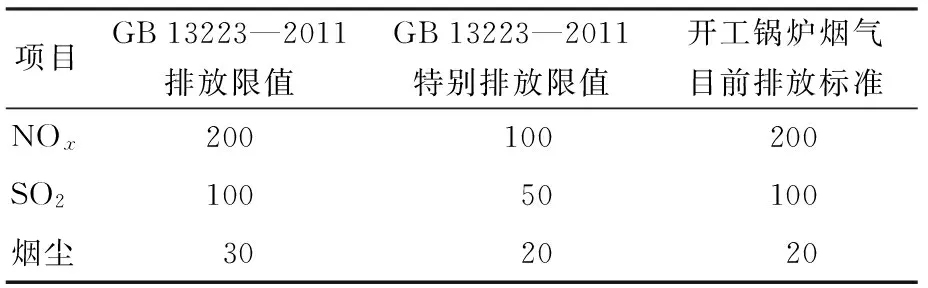

目前3#烯烃开工锅炉烟气中SO2、NOx排放浓度执行GB 13223—2011大气污染物排放浓度限值,烟尘排放浓度执行该标准的特别排放限值,而未来开工锅炉烟气的这三项污染物排放指标均将执行该标准的特别排放限值,污染物排放浓度的标准越来越严格。烟气污染物排放标准见表1。

表1 大气污染物排放标准 mg/m3

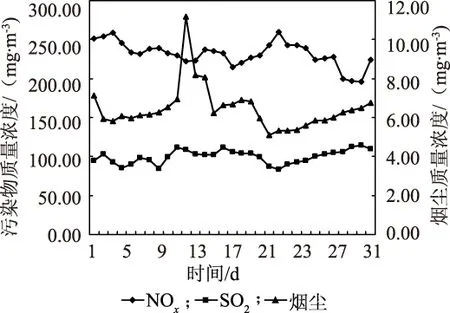

图1为3#烯烃开工锅炉烟气中NOx、SO2及烟尘脱硫脱硝前典型数据。

图1 脱硫脱硝前烟气中主要污染物质量浓度曲线

由图1可知:目前3#烯烃开工锅炉烟气中的NOx、SO2的平均质量浓度分别为231.62,99.88 mg/m3,NOx、SO2的排放浓度远高于现行排放标准,与未来将要执行的特别排放限值则差距更大。由于近几年通过不断改善开工锅炉燃料和燃烧状况等,烟气中的烟尘平均质量浓度为6.45mg/m3,已小于排放标准。

2 脱硫脱硝工艺流程

脱硝工艺,采用SCR技术在金属催化剂的作用下,以NH3作为还原剂有选择性地与烟气中的NOx发生化学反应,生成氮气和水;脱硫工艺,采用湿法洗涤吸收脱硫技术,以NaOH为脱硫剂,由NaOH与SO2溶于水生成的H2SO3溶液进行酸碱中和反应。烟气中的SO2与水接触生成H2SO3,H2SO3与NaOH反应生成Na2SO3,Na2SO3与H2SO3进一步反应生成NaHSO3,NaHSO3又与NaOH反应加速生成Na2SO3,生成的Na2SO3一部分作为吸收剂循环使用,未使用的另一部分经氧化生成Na2SO4后排放。

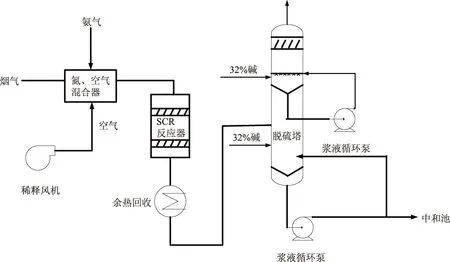

3#烯烃开工锅炉烟气脱硫脱硝技术改造项目主要设备包括SCR脱硝反应器、洗涤吸收塔、氨空气混合器、引风机、机泵等设备。开工锅炉烟气脱硫脱硝项目工艺流程见图2。

图2 脱硫脱硝技术工艺流程

约400 ℃的烟气经开工锅炉新增烟道进SCR脱硝反应器,氨制备系统输送来的氨气经氨流量控制系统与空气混合,使氨的质量浓度降到5%以下,输送到喷氨格栅,喷氨格栅将稀释氨气均匀的喷入SCR反应器中,在催化剂作用下,氨与NOx发生还原反应,生成无污染的水和氮气。脱硝后的烟气经过余热回收装置回收烟气热量后,经引风机加压后,进入到洗涤吸收塔。在入口段被饱和、降温冷却,部分SO2以及烟尘被洗涤下来,被冷却的饱和烟气经水平入口段进入到洗涤吸收塔,烟气在分布板导流作用下由水平方向转竖直向上,烟气上升与喷嘴喷下的液滴接触,形成气液充分混合的高效吸收区,SO2溶于喷淋液并与喷淋液中的NaOH反应而被脱除。为更有效的除去烟气中的烟尘,在吸收区上方设有文丘里除尘组件,进行强化除尘。同时,在吸收区上方还设有上下两级除雾器,烟气夹带的液滴经过除雾器时被除去,减少了烟气带水对周围环境的影响,除雾后的净化烟气,经烟道进入老烟囱排入大气。

3 实施效果

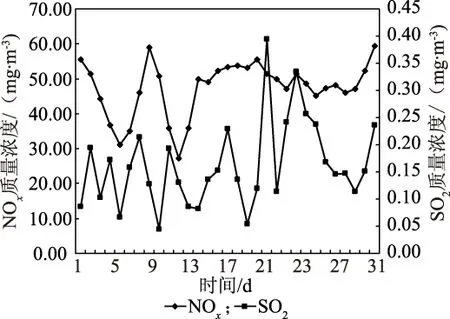

上海石化烯烃部于2014年9月启动3#烯烃开工锅炉烟气脱硫脱硝技术改造项目,2015年9月开始桩基施工,两台开工锅炉分别于2016年5月起投用,到目前为止已连续运行约3个月。图3为开工锅炉脱硫脱硝技术投用后烟气中NOx、SO2排放浓度数据。

图3 脱硫脱硝后烟气中主要污染物质量浓度曲线

由图3可知:开工锅炉烟气脱硫脱硝项目实施后,烟气中NOx、SO2含量大幅度下降,平均质量浓度分别为47.02,0.16 mg/m3,脱硝率达到80%,脱硫率达到99.8%,开工锅炉烟气污染物排放浓度不仅远低于目前排放标准,同时也满足了GB 13223—2011特别排放限值。

同时,通过项目实施,烟气中烟尘平均质量浓度由6.45 mg/m3降至1.28 mg/m3,除尘率达80%以上,烟尘得到进一步净化。

4 结论

上海石化烯烃部3#烯烃开工锅炉通过实施脱硫脱硝技术改造项目,开工锅炉所产生的烟气污染物排放浓度得到有效降低,项目实施后烟气中NOx、SO2及烟尘平均排放质量浓度分别为47.02,0.16,1.28 mg/m3,脱硝率、脱硫率达到80%,99.8%,除尘率达80%以上,NOx、SO2以及烟尘排放指标均达到GB 13223—2011的排放要求,环境效益显著。

[1]胡龙,沈珊,王小书,等.烟气脱硫脱硝的研究进展.化学工程师,2010(7):54-59.

[2]马祥麟.火力发电厂烟气脱硫现状与对策.广东化工,2012,39(2):139-141.

[3]赵毅,韩铮星,韩颖慧,等.干法烟气同时脱硫脱硝技术的应用及新进展.工业安全与环保,2009,35(2):4-6.

欢迎来稿 欢迎订阅

Application of Flue Gas Desulphurization and Denitrification Technology in Startup Boilers of Ethylene Plant

Tang Renhua

(OlefinDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

In view of the present situation that the pollutant emission concentration in the startup boiler flue gas cannot meet the requirements of environmental protection,technical reconstruction of flue gas desulphurization and denitrification was carried out for the startup boiler of the 3#olefin united unit of Sinopec Shanghai Petrochemical Co.,Ltd. The results showed that after technical reconstruction,the concentrations of NOx,SO2and soot in the flue gas were less than 47.02,0.16 and 1.28 mg/m3respectively,which met the current emission limit and the special emission limit to be implemented.

startup boiler,flue gas,NOx,SO2,soot,desulphurization and denitrification

2016-08-03。

唐仁花,女,1965年出生,1987年毕业于华东理工大学基本有机化工专业,工程师,现从事生产管理工作。

1674-1099 (2016)05-0041-03

TP273

A