消失模铸造球墨铸铁件的工艺探讨

2016-12-30

(一拖(洛阳)铸造有限公司,河南洛阳 471004)

消失模铸造球墨铸铁件的工艺探讨

张孟琨,宋岩,轩世成,蒋卫东

(一拖(洛阳)铸造有限公司,河南洛阳 471004)

针对消失模铸造球墨铸铁件出现的球化衰退、表面砂渣孔及铸件变形等问题,结合消失模工艺的特点,进行了工艺改进,经大批量生产验证,使上述问题得到了有效的控制,产品质量趋于稳定。

消失模;球墨铸铁;球化衰退;砂渣孔;变形;工艺改进

一拖(洛阳)铸造有限公司(以下简称“一拖铸造”)于2015年建成投产了一条1.5万吨消失模生产线(见图1),以生产中国一拖集团有限公司大、中型轮式拖拉机的壳体类铸件为主,铸件毛坯质量不大于100 kg,材质以HT250和QT500-7为主。

图1 消失模生产线

一拖铸造从2015年5月份开始在消失模线生产球墨铸铁件,由于对消失模技术认知程度有限,关键的生产技术还未掌握,面对全新的装备和部分尚未涉及的工艺领域,尤其是在生产球墨铸铁件过程中出现了许多生产组织及产品质量方面的问题。通过近半年不断地学习和摸索,针对在消失模线生产球墨铸铁件出现的球化衰退、表面渣孔、铸件变形等主要问题,进行了大量的工艺试验和改进,制定了一套完整的生产工艺,使球铁件产品质量趋于稳定。

1 生产条件

消失模造型线主要工艺参数:

年设计生产纲领:双班制1.5万t合格铸件

砂箱尺寸:1 200×1 100×1 300(mm)

生产节拍:15箱/h

铸件箱内冷却时间:大于150 min

真空度:-0.04~-0.06 MPa

熔化设备:

一套10 t一拖二6 000 kW中频感应电炉

2 产品基本情况

消失模线生产的2种球墨铸铁件(图2)均为中马力轮式拖拉机上的动力传动壳体,主要参数见表1。

图2 传动壳体

表1 产品主要参数

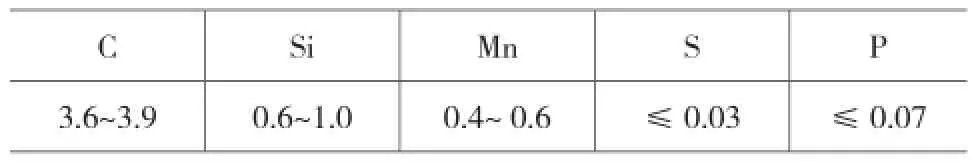

产品技术要求:铸件金相组织的球化率不低于3级;铸件表面不允许存在砂、渣孔等也洞类缺陷,铸件变形小于0.5 mm;铸件化学成份见表2。

表2 铸件化学成份 %

3 生产过程中出现的主要问题及原因分析

3.1 球化衰退

球化衰退是指经球化处理过的同一包铁液,先浇注的铸件球化良好,而后浇注的球化不良;或是在炉前检验球化良好,但在铸件上出现球化不良。这表明经球化处理后的铁液在停留一段时间后球化效果会下降甚至消失,这种现象即为球化衰退。

在消失模线生产球铁件初期,壳体铸件金相组织的球化率低于3级即球化衰退的比例接近40%,个别包次铸件的金相组织球化级别甚至达到5级,无法满足产品技术要求。

球化衰退的原因分析:

(1)与砂型铸造相比,采用消失模工艺生产需要更高的浇注温度,一般情况下,铁液浇注要高出砂型铸造40~50 ℃,一拖铸造工艺规定的球墨铸铁件的浇注温度是1 450~1 480 ℃。由于在球墨铸铁的球化、孕育处理过程中要加入大量的处理剂,这使得铁液温度要降低50~100 ℃。因此,为了保证浇注温度,铁液的出铁温度必须足够高,工艺规定的现场出铁温度为1 560~1 570 ℃。球化处理采用冲入法,如此高的出铁温度必然会加快球化反应速度以及对球化剂、孕育剂的烧损,在使用常规球化剂和孕育剂的情况下,我们认为这是导致球化衰退的主要原因之一。

(2)经球化处理好的铁液要经过炉前扒渣、叉车转运、测温、天车转运等4个环节后才能开始浇注,期间铁液的停留时间如果过长,造成浇注时间减短,也会导致球化衰退。

(3)关于球化处理包的使用问题。在球墨铸铁件的生产初期,由于产量小,没有使用球化处理专用包,而是使用一般的灰铸铁浇注包,只是在包底一侧修出堤坝而已。在球化处理过程出现了反应剧烈、铁液降温快、扒渣慢等一系列问题,也是导致最终球化衰退的原因之一。

3.2 表面砂渣孔

表面砂渣孔是指出现在铸件外表面上的孔洞类缺陷,铁液从出炉、球化及孕育处理到浇注,其中的夹杂物和充型过程中产生的氧化物如不能除净,最终将上浮到铁液表面形成渣孔或夹渣类缺陷(见图3)。

图3 表面渣孔

表面砂渣孔的来源主要有三个方面,一是球化、孕育处理过程中产生的夹杂物,二是聚渣剂残留,三是浇注包修包材料脱落。当上述这些杂物未得到全面、认真的清除,在浇注过程中便随着铁液流进行型腔,由于它们的比重远远小于铁液,最终上浮在铸件表面形成孔洞类缺陷。

在消失模球铁生产过程中,为确保浇注温度和球化效果,各工序必须尽可能地缩短时间,所以在对铁液处理的过程中会出现夹杂物清理不净的现象,而且即便是表面的处理干净了,但铁液内部的夹杂物会慢慢上浮,所以必须针对这类缺陷采取有效的措施。

3.3 铸件变形

铸件变形是消失模工艺生产中经常出现的缺陷之一,产生变形的主要原因是泡沫塑料的强度低,具有变形的可能性。除产品结构因素外,容易导致铸件变形的几个重要工序点为: ①白模在烘干过程中的摆放方式;②组模过程;③完成浸料后在烘干架上的摆放方式;④浇注完成后保压时间。

4 采取的工艺措施

4.1 球化衰退工艺措施

(1)经试验,使用了常州某品牌消失模专用球化剂和孕育剂,该产品适应消失模工艺的特点,在出炉温度较高的情况下,具有较强的抗衰退能力。

(2)更新了4个球化浇注包,堤坝完整,浇包高度与直径比为1.8:1。

(3)根据铁液实际S含量,适时调整球化剂的加入量(1.5~1.7%)。

(4)原铁液成份控制见表3。

(5)严格控制出铁温度,电炉铁液测温超过1 580 ℃,不允许出铁。

表3 化学成份 %

(6)压缩球化处理后各工序的时间,使整个球化处理、孕育、浇注等过程更加紧凑,从出铁到最后一件浇注完成,全部时间控制在10 min之内。

(7)合理装箱,既可提高生产效率,又能最大限度地加快浇注速度。

4.2 表面砂渣孔工艺措施

对于因铁液内夹杂物产生的表面缺陷,除了从操作上严格要求外,例如要尽可能地将渣子扒干净、浇注前吹净出铁口的浮渣、浮砂及聚渣剂等,最关键、最有效的措施是在浇注系统内增加了泡沫过滤器。但在选择过滤片时一定要注意以下几点:

(1)应选用耐火度相对高的泡沫过滤器,消失模铸造球铁件的浇注温度一般在1 450 ℃以上,所以选用的泡沫过滤器的耐火度应不低于1 480 ℃,另根据现场经验,生产球铁件时不适宜用直孔过滤器。

(2)过滤器的安放位置有两处可选择,一是放在直浇盆内,出铁时铁液直接冲入,会产生较大的冲击力,对过滤片的强度有更高的要求。二是安放在直浇口棒的中间部位,铁液在进入过滤片前有一定的缓冲,而且避渣效果好。

4.3 铸件变形工艺措施

(1)组模前对易变形产品的白模严格检查,放在平板上100%用塞尺检查,合格后方可进入下道工序。

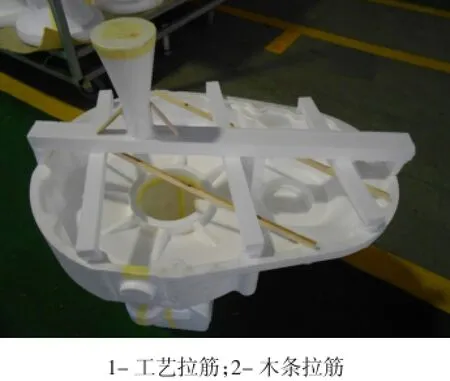

(2)挂涂料和装箱造型时要结合产品结构特点,注意操作方式。(3)适当延长浇注后的保压时间,不低于10 min。(4)从工艺上增加工艺支撑、工艺拉筋,提高模样的刚性,如图4所示。

图4 工艺拉筋

5 改进效果及结论

通过上述工艺改进:①铸件球化级别达到3级以上,合格率100%,铸件表面的砂渣孔大幅度减少,铸件变形问题得到有效控制;②在较短时间内实现了消失模铸造球墨铸铁件的批量生产,产品成品率>90%。

与传统砂型铸造工艺不同,消失模工艺有其自身的特点,在实际的生产过程中,一方面要借鉴砂型铸造的成熟工艺,另一方面则必须结合其特点选择合适的原材料和工艺。对一拖铸造而言,消失模工艺仍然处于摸索和学习阶段,生产中遇到的问题仍然很多,例如铸件的变形问题、组模效率的提升问题、黑区的浇注问题等,这些工艺问题都有待广大技术人员不断地学习和实践,而逐一克服、解决,最终达到提升产品品质和企业竞争力,并有效地推动企业的可持续发展的目的。

[1] 黄天佑.消失模铸造技术[M].北京:机械工业出版社,2000.6.

[2] 邓宏运.消失模铸造及实型铸造技术手册[M].北京:机械工业出版社,2012.11.

[3] 中国铸造工程学会铸造分会.铸造手册(第1卷)铸铁[M].北京:.机械工业出版社,2007.

[4] 范英俊,张伯明, 关洪国,等. 消失模铸造技术在球墨铸铁管件生产中的应用[J]. 中国铸造装备与技术,1999(6).

Study on lost foam casting process for ductile iron

ZHANG MengKun,SONG Yan,XUAN ShiCheng,JIANG WeiDong

(YTO(LuoYang)Casting Limited Company, Luoyang 471004, Henan,China)

In view of ductile iron, Ball of recession, sand and slag inclusion of casting surface and deformation problems were discussed. Combined with the characteristics of EPC technology, process improvement carried out by mass production verification, the above-mentioned problems have been effectively controlled, and the quality of the products tends to be stable.

lost foam casting; ductile iron; ball of recession; sand and slag inclusion; deformation; process improvement

TG249.6;

A;

1 006-9 658(201 6)04-0070-03

10.3969/j.issn.1 006-9 658.2016.04.01 8

2016-01-18

稿件编号: 1601-1210

张孟琨(1987—),男,工程师,主要从事铸造工艺设计和现场工艺管理工作.