铸态高强度高冲击韧性球墨铸铁机体熔炼工艺研究

2016-12-30

(中车大连机车车辆有限公司,辽宁大连 116021)

铸态高强度高冲击韧性球墨铸铁机体熔炼工艺研究

孙公军,毛正石,李泽,李凌医

(中车大连机车车辆有限公司,辽宁大连 116021)

实际生产中高温石墨化退火是保证铁素体基球墨铸铁机体强度和冲击韧性的常用工艺方法,为了缩短生产周期,节约成本,通过控制铁液的化学成份(特别是Si和Cu的含量)和重新选择试块位置得到铸态下铸件及其附铸试块均满足其力学性能和金相组织的所有要求,经济效益显著。

铸态;抗拉强度;常温冲击;球墨铸铁

0 前言

我公司为某船厂生产的中低速船用柴油机机体.对抗拉强度、屈服强度、伸长率、硬度特别是常温下的冲击韧性要求较高(如表1)。为了满足该材料规范,原工艺中铸件都需经过高温石墨化退火,整个热处理工艺耗时较长,且高温退火后,铸件上的氧化皮增加抛丸的难度和清理时间,降低效率和产能。随着该产品订单量加大,现有工艺已不能满足客户要求。为此,我公司特别进行该球墨铸铁机体的熔炼工艺研究,以期得到铸态下的铸件及其附铸试块能满足其力学性能和金相组织的所有要求,从而缩短工艺流程,降低生产成本。

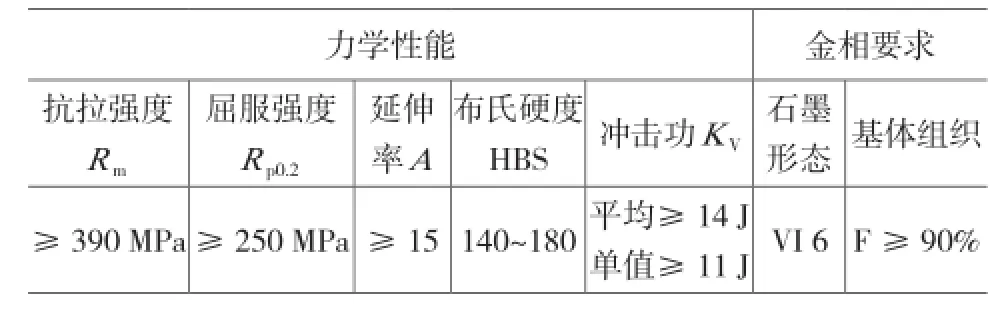

表1 SPA型中低速船用柴油机机体材质技术要求

1 工艺原理

球墨铸铁的化学成份、球化率和石墨球数、热处理工艺等是冲击韧性的主要因素:

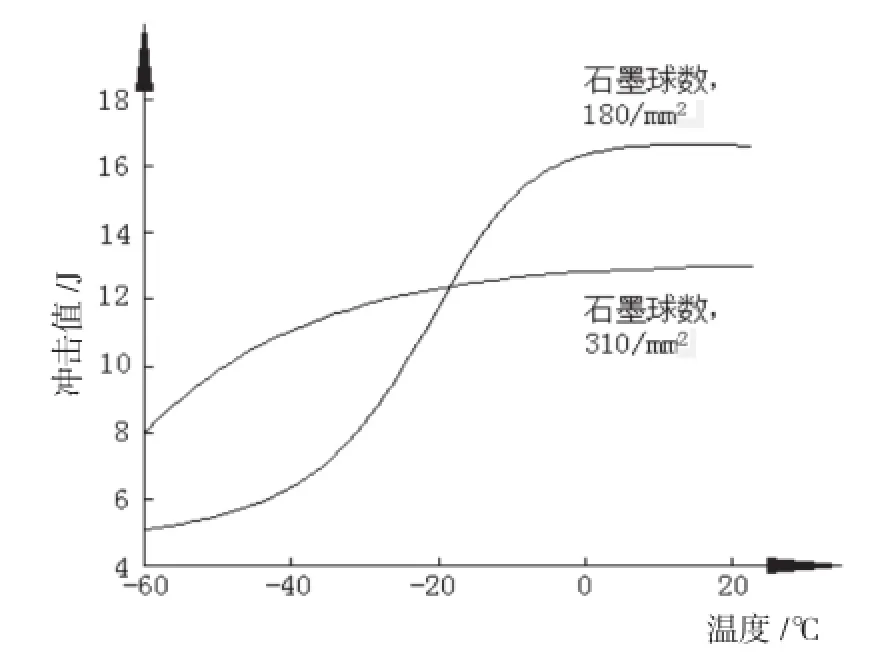

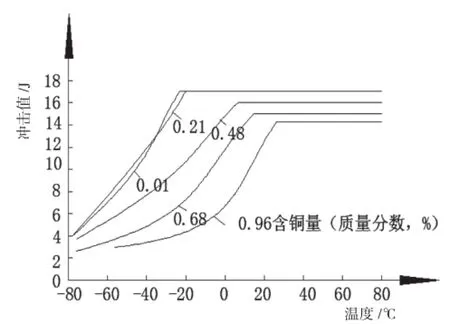

(1)碳含量高,石墨球数多对球墨铸铁的低温冲击韧性是有利的,但对于常温环境下,石墨球数过多反而会导致冲击值的下降,因为断裂是从石墨球上形成的孔洞开始的,碳含量高,增加了由石墨形成的孔洞的数量和尺寸,降低了孔洞的产生和合并所需要的塑性变形量,从而降低了冲击吸收功(如图1)。

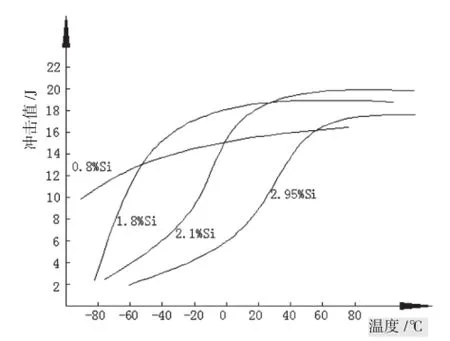

(2)硅强烈影响脆性转变温度,因此对于具有冲击韧性要求的铸件硅含量应尽可能低(如图2所示),但随硅含量的降低,抗拉强度和屈服强度也随着下降[1]。

图1 石墨球数对铁素体球铁冲击值得影响

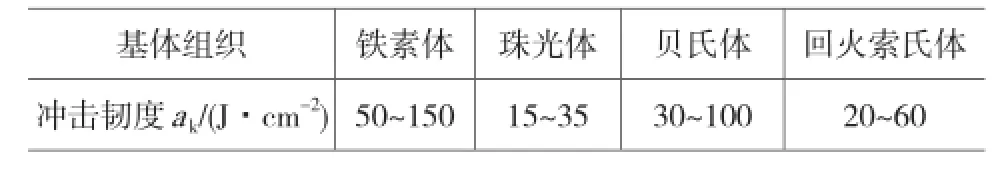

(3)在各类基体组织中铁素体冲击韧度最好(如表2),因此为保证冲击韧性,需保证足够的铁素体含量,例如该机体金相组织要求铁素体含量≥90%,而锰有形成珠光体和碳化物的作用而且偏析倾向严重,所以要尽可能低。

图2 Si含量对铁素体球铁冲击值得影响

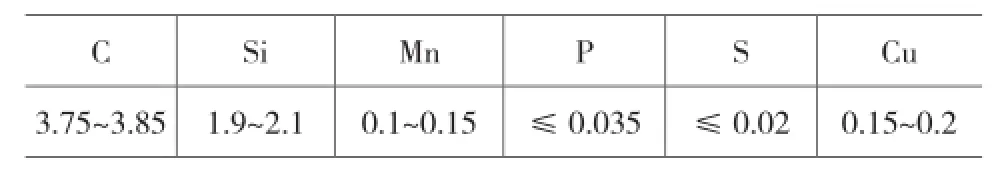

表2 各基体组织常温冲击韧度(无缺口试样)

(4)铜虽然也是促进珠光体元素,但是铜可促进石墨化,不形成碳化物,且呈负偏析[2]。实际生产中,可用适量铜来强化铁素体球墨铸铁,但要严格控制含量(<0.2%)。因为铜会提高球墨铸铁脆性转变温度,使冲击值下降(如图3)。

图3 含铜量对铁素体球墨铸铁脆性转变温度的影响

另外,对于柴油机机体这样的大型铸件,为了保证附铸试块质量稳定且冷却条件与铸件一致从而真实反映铸件的各项理化性能,试块位置的选择必须合理。至于原材料的优选,低锰、低硫、低磷及球化孕育处理过程的控制等原工艺已经满足较高要求,在本研究中保持不变。

2 实施方案

2.1 铁液熔炼

根据本项目的基本原理,铁液的化学成份调整是工艺试验的关键控制点,特别是Si和Cu的含量(见表3)。试验中根据每台铸态试块的理化检测结果可在规定范围内进行微调。

表3 试验的铁液化学成份控制范围 %

2.2 试块位置

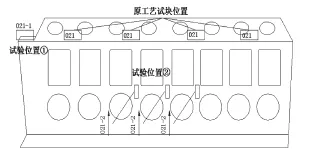

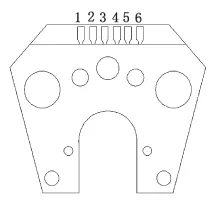

根据之前初步试验的结果,试块位置决定试块内部质量及其冷却条件,因此附铸试块的位置选择是本次工艺试验的另一个关键控制点。经过分析对比,我们确定了如下方案:

(1)原工艺试块位置(8个),试块编号为铸号,例如“021”;

(2)试验位置①:机体底面端头平台处(4~6个),试块编号为“铸号-1”,例如“021-1”;

(3)试验位置②:侧面两侧中间位置(每侧各带3个)。试块编号为“铸号-2”例如“021-2” 。

图4 试块位置方案简单示意图

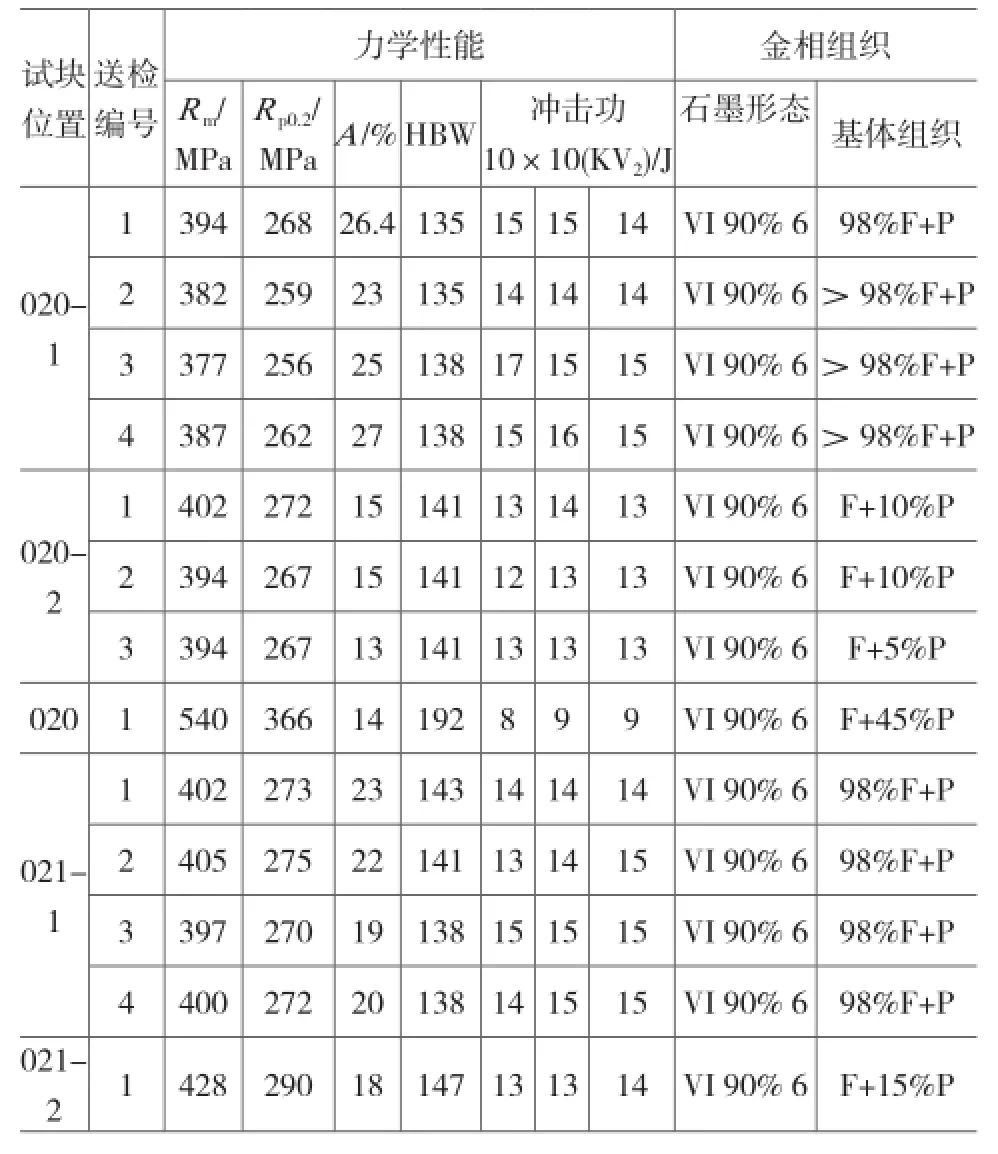

3 试块检测结果及分析

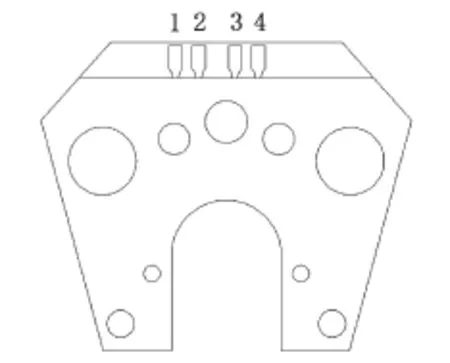

020、 021机体试验位置①带4个试块。T020机体是首台试验,所以落砂清理后三个位置均取样检测,其中试验位置①4个全部送检(按图5所示顺序编号),侧面试验位置②取3个,原工艺正常位置取1个,打上钢号后切割下送检。021机体仅取试验位置①和试验位置②,试验结果见表4。

图5 020、021位置①试块送检编号

表4 020、021号机体各位置附铸试块理化检测结果

由表4可知:(1)正常位置试块吃砂量太小,几乎贴到砂箱,冷却太快,铸态下其力学性能和金相组织完全不合格;(2)侧面试验位置②冷却速度可以,5%~10%的珠光体含量不超标,也保证了强度和硬度均合格,但是各试块内部质量不好,相互差异较大,延伸率和冲击韧性不合格,基本确定侧面位置可以放弃;(3)底面试验位置①冷却速度比较理想, 金相组织完全合格,保证了冲击韧性和延伸率。但是强度和硬度偏低,甚至低于标准值,而且冲击值刚刚合格。

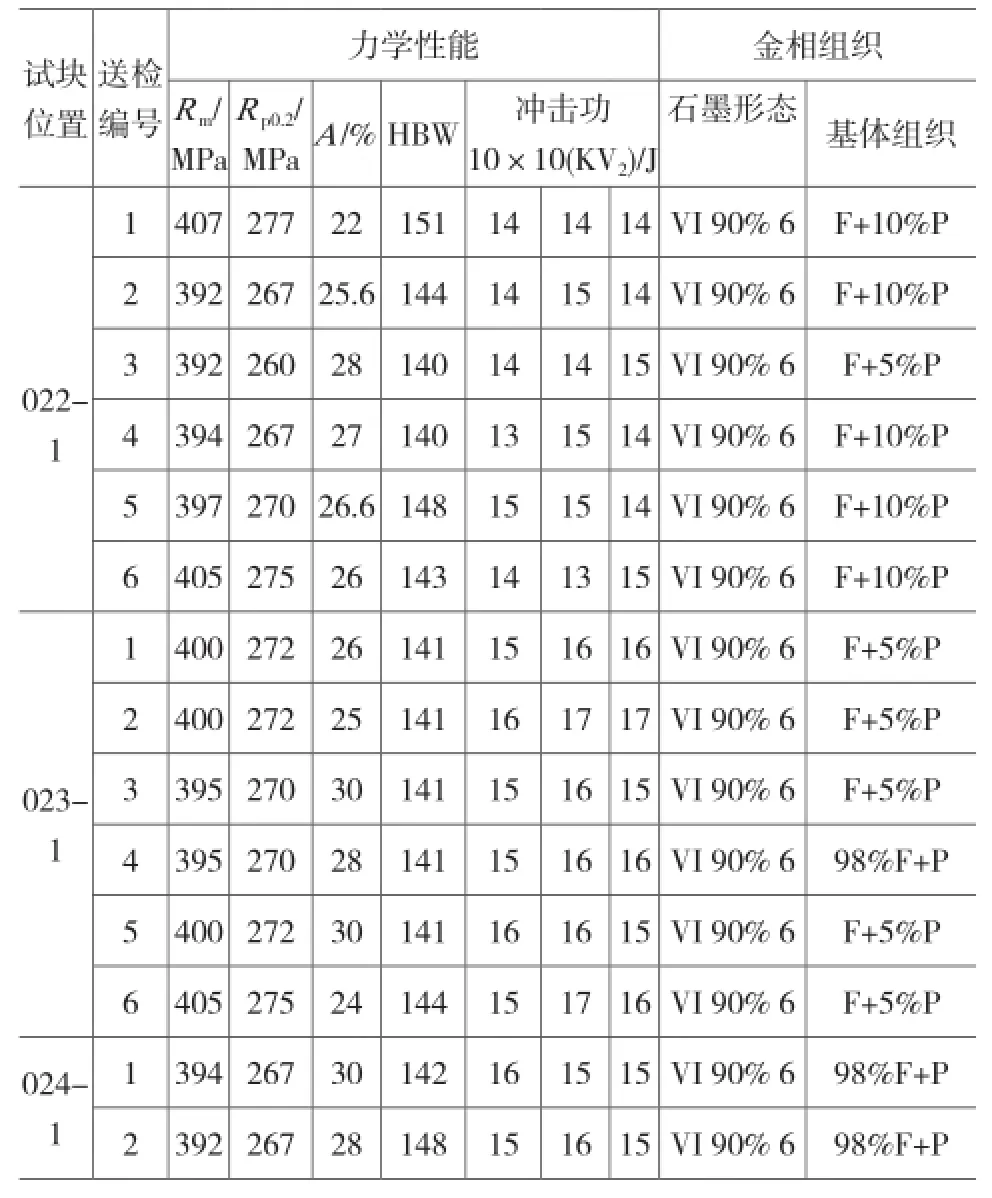

根据以上结论,从022号机体开始铁液成份适当微调,C走下限,Cu走中上限。另外侧面试验位置②取消,位置①试块数量增加为6个。落砂后仍然第一时间编号送检(见图6),结果如表5所示。

图6 022、023、024位置①试块送检编号

表5 022号机体位置①附铸试块理化检测结果

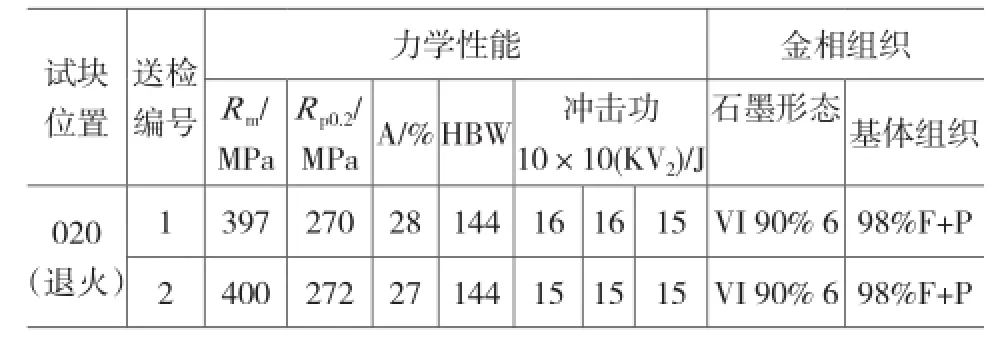

由表5可知,适当微调后,加上气温等因素对冷却速度的影响,试块的强度和硬度,以及冲击值均有所提高,各项指标均合格。据此,现在基本确保机体本体和试块均符合材料规范。正常位置的试块单独进行高温石墨化退火,退火后检测结果见表6。

表6 020号机体原工艺附铸试块高温退火后理化检测结果

4 效果对比

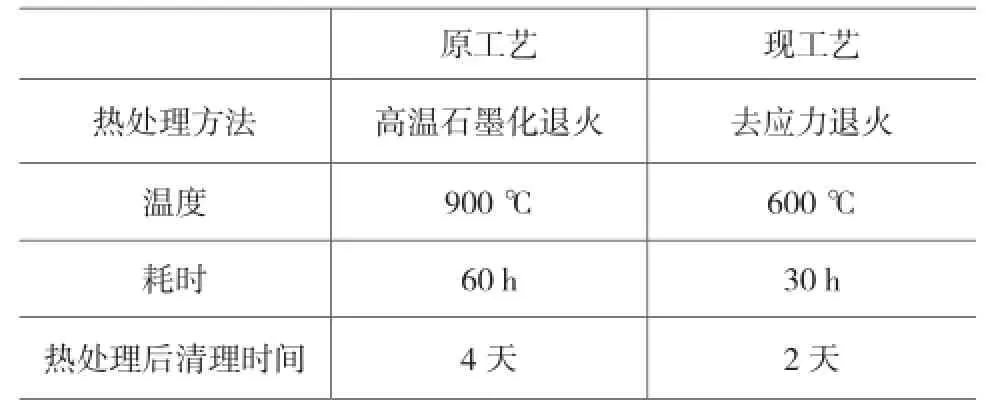

与原工艺相比主要效果体现在热处理工艺的不同(如表7)。

表7 改进前后热处理工艺对比

5 结论

(1)3.75%~3.80% C, 0.15%~0.2% Cu, 1.9%~2.1%Si终是合适的铁液成份,试验位置①是较适合的试块位置,其冷却条件与机体本体接近,且试块质量较稳定,相互之间差异不大。试验位置②放弃。

(2)通过合适的化学成份和试块位置保证了附铸试块铸态下的各项力学性能和金相组织指标均符合材料规范的要求,从而替代原来高温热处理的方法,大大提高生产效率,降低成本,经济效益显著。

(3)原工艺位置试块铸态力学性能和金相均不合格,但单独高温热处理后,与试验位置①试块各项指标一致。所以在后续试验中可以设计方案改善原工艺位置试块的冷却条件,得到合格的试块,例如加设保温板。

[1] 孙玉福,于广文,崔金鹤,等.硅对铸态厚断面高韧性球墨铸铁组织及性能的影响[J].铸造,2008,57(2):114-116.

[2] 陶令桓.铸造手册:铸铁[M].北京:机械工业出版社,2000.

[3] 王潘兴,于建忠,毕海香,等. 大功率柴油机球铁机体铸造工艺探讨[J]. 中国铸造装备与技术,2015(2).

Research on as-cast high strength and high impact toughness ductile iron block melting process

SUN GongJun;MAO ZhengShi;LI Ze;LI LingYi

(CRRC Dalian Co.,Ltd.,Dalian 116021,Liaoning, China)

High temperature graphite annealing is a common process to ensure the strength and impact toughness of ferrite ductile cast iron in actual production.In order to shorten the production cycle and saving costs,the casting and its test lug can meet all the requirements of the mechanical properties and microstructure by controlling the chemical composition of the iron liquid(especially the content of silicon and copper) and reselecting the position of the test lug,and the economic benefit is remarkable.

as-cast;tensile strength;normal temperature impact;ductile cast

TG143.9;TQ021.2;

A;

1 006-9658(201 6)04-0031-04

10.3969/j.issn.1 006-9 658.2016.04.008

2016-01-18

稿件编号: 1601-1218

孙公军(1972—),男,高级工程师.主要从事球墨铸铁工艺研究及技术管理工作.