油田用旧油管修复技术现状及标准化建议

2016-12-29张朋举殷志杰钟陈张仙文王壮壮陶文

张朋举,殷志杰,钟陈,张仙文,王壮壮,陶文

油田用旧油管修复技术现状及标准化建议

张朋举1,殷志杰1,钟陈1,张仙文1,王壮壮1,陶文2

(1.中国石油吐哈油田分公司机械厂,新疆鄯善838202;2.中国石油吐哈油田分公司鄯善采油厂,新疆鄯善838202)

分析了油管的失效形式,即结蜡、结垢、偏磨、螺纹黏结、腐蚀,以及失效原因;归纳总结了旧油管修复技术的3个阶段,即分选+清洗+检测阶段、二次螺纹加工阶段和再制造技术阶段。建议在整合油田现有油管修复方法的基础上,制定相关行业标准,实现对旧油管的修复技术、生产过程、现场应用的标准化引导。

旧油管;失效原因;修复技术;标准;技术

近几年,国际油价持续在低位徘徊,国内多数油气田企业面临较大经营压力。为了进一步提升企业在低油价时代的竞争力,降低油井开采成本,实现低成本发展战略,成为国内各大油气田企业的选择。在油井的开采过程中,油井管是油气勘探开发中不可缺少的钢材,约占其钢材消耗总量的40%[1]。据统计,油田勘探与开发井每钻进1 m,约需油井管62 kg,其中套管48 kg、油管10 kg、钻杆3 kg、钻铤0.5 kg[2-3]。在油井管中,一次性应用的产品为套管,油管、钻杆和钻铤可以反复使用,在这三大可以反复使用的油井管产品中,油管所占的比例最大。油管作为油气生产的主要通道,除了承受原油中各种腐蚀介质的侵蚀之外,还要在油井中承受各种外力破坏。一般情况下,在经历一段时间的生产后,油管的通道容易结蜡、结垢,造成主通道的阻塞,杆管偏磨造成油管漏失,影响油井的正常生产;油管在正常生产时,受到蠕动和腐蚀性介质的侵蚀,螺纹连接处也容易发生失效。据相关资料显示,油管端部螺纹处承载最大,油管失效部位99%发生在此处[4]。对这些发生一定程度失效的油管进行必要的修复,可以延长油管使用寿命,降低开采成本。

1 油管失效类型

目前,国内使用的油井管大多数是以API标准为主,还有部分非API油管在油田现场应用,非API油管主要是非API钢级系列、非API规格系列和非API螺纹系列。当前,非API油井管占油井管总量的35%[5],API标准的油管在现场应用依然占大多数。因此,分析和研究API标准油管在油气田应用现场出现的问题,用尽可能的方法延长其使用寿命,可以节约油井开采成本。

1.1 结蜡、结垢

井底的原油由多种组分构成,各种烃类的物理性质有一定的差异,在人工举升的过程中,容易形成多相流的形态。随着温度、压力的变化,气体的析出,溶解在原油中的石蜡便以结晶体的形式析出,伴随结晶石蜡的还有井底的泥砂、其他修井作业的介质,形成固体结合物析出在抽油杆的外表面和油管的内表面,对原油举升通道造成一定的阻塞,生产时间越长,油管内外壁结蜡、结垢就更加严重,从而导致油管的过流面积变小,油套环空过流面积变小,井筒清洁程度降低。油管壁结蜡、结垢示意如图1所示。抽油机载荷增加,油井检泵周期变短。用于油田清蜡的工艺技术众多,常用的有机械清蜡、热洗清防蜡、表面能防蜡、化学清防蜡、超声波清防蜡、磁清防蜡和微生物清防蜡技术等[6]。这些工艺技术的应用都存在一定的局限性,因此结蜡、结垢一直是油管功能降低的主要原因之一。

图1 油管壁结蜡、结垢示意

1.2 偏磨

随着国内大多数油田都进入中后期开发阶段,机械采油井在人工举升方式中占据着主导地位。据相关资料显示,有杆采油井占机械采油井总数的90%以上,目前有杆采油在采油中仍占主导地位[7]。在机械采油井的正常生产过程中,抽油杆与油管之间由于井斜和杆柱本身的受力状态会产生一定的相对磨损,从而造成油管壁减薄,承载能力下降,达到一定程度会发生漏失,导致油井无法正常生产。油管内壁磨损如图2所示,严重磨损产生的犁沟如图3所示。造成油管偏磨的原因有:自然井斜引起偏磨、地层蠕动造成的井斜引起偏磨、“狗腿”变向引起偏磨[8-10]、套管变形引起偏磨、抽油杆“失稳”引起偏磨[8-11]。这些偏磨现象容易加剧油管螺纹连接处、管体的内外壁机械损伤,形成井筒漏失、油管通道与套管通道非工艺型连通,为油气的正常举升造成困难。

图2 油管内壁磨损

图3 严重磨损产生的犁沟

1.3 螺纹黏结

油管螺纹黏结是油管在使用过程中经常发生的问题。基本的螺纹黏结原因有两个方面:一个方面是螺纹在加工的过程中由于螺纹加工参数控制不当,加工完成后表面处理没有达到理想的状态,从而导致螺纹在配合的过程中,螺纹配合面之间出现黏着磨损、冷焊等现象,螺纹黏结的内、外螺纹端如图4所示;另一个方面是在现场使用的过程中,螺纹密封脂使用不当或者螺纹表面没有清理干净,有砂砾、金属颗粒等,造成螺纹黏结。在油管的反复使用过程中,螺纹拧紧与卸载有一定的次数要求,GB/T 21267—2007《套管及油管螺纹连接试验程序》标准7.2.3节规定,油管应进行9次螺纹拧紧与卸载试验,测试其抗螺纹黏结性能。然而,随着油管使用次数的增加,油管接头螺纹的抗螺纹黏结性能会呈下降趋势。所以螺纹黏结也一直是油管失效的重要原因之一。

图4 螺纹黏结的螺纹端

1.4 腐蚀

随着油气开采井生产时间的推移,采出介质中含水程度会进一步增加,导致油管管柱腐蚀加重。在正常生产过程中,采出介质一般为多相流状态,伴随着一定含量的各种腐蚀性介质(如Cl-、CO2、H2S等),并且平常的油井工艺中(如酸化、压裂等)也会使用各种具有一定腐蚀性质的介质。这些腐蚀性的介质容易造成油管管材的腐蚀,形成全面腐蚀和局部腐蚀,使得油管壁厚减薄、穿孔,严重时会造成井筒事故,导致无法正常生产。点腐蚀造成的穿孔如图5所示,大面积腐蚀形成的凹坑如图6所示。

图5 点腐蚀造成的穿孔

图6 大面积腐蚀形成的凹坑

2 现有的旧油管修复技术

目前油田现场应用的油管,根据使用过后的损坏程度的不同,其修复技术有3个阶段:第一个阶段为简单清洁和检测阶段,第二个阶段为二次螺纹加工和更换接箍阶段,第三个阶段为对损坏的油管实现再制造阶段。

2.1 分选+清洗+检测

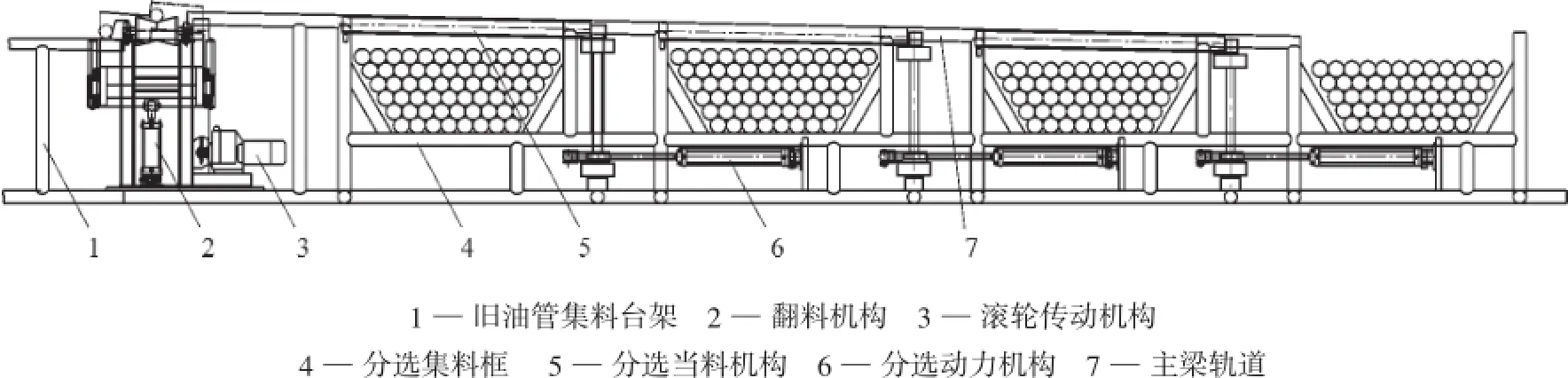

(1)分选。旧油管从井筒中起出来后,油管柱是由若干根油管组成的,因此发生损坏的程度都会有各种差异,需要对损坏一致的旧油管进行分类。据相关资料显示,有的油气田企业为了提高分选效率设计了相关的分选装置,废旧油管分选装置如图7所示[12]。旧油管的分选基本上都是采用人工和机械工装的方式进行,以实现对旧油管归类的目的。

图7 废旧油管分选装置示意

(2)清洗。油管的清洗过程是将油管在正常生产过程中内外壁的结蜡、结垢、铁屑、油砂堆积进行分离的过程。近年来,主要采用加热清洗、化学清洗、物理清洗等清洗工艺和方法用于旧油管的清洗[13]。加热清洗是利用蜡和油污在相变温度附近加热,会导致其流动发生变化,黏结力下降,这种清洗方法对在高凝油、稠油井中应用的油管效果明显一些,但是对于结垢、结锈的油管效果不是非常明显。化学清洗是利用化学药剂与结垢物、锈蚀的氧化物发生化学反应以达到清洗的目的,例如采用一定比例的盐酸,对油管进行浸泡,可以达到除垢和除锈的目的。但是化学清洗的环境成本较高,废液处理的难度较大。物理清洗也是一种方式,有用高压水射流的方式,利用70 MPa的压力将水压至旋转射流的接头处,使水在外力作用下进入旧油管内腔并移动,以达到清洗油管内壁的目的;有的将高压水射流方式与特殊的钻头结合起来,在油管内部依靠刮削和水冲洗清洗油管内腔。根据旧油管的结垢情况,选择对应的方法,都能实现旧油管的清洁。

(3)检测。管体按照API Spec 5CT—2011《套管和油管规范》标准中NDE无损检测进行检测,首先保证管体的完好,其次是螺纹参数的检测,严格按照API Spec 11B—2010《抽油杆规范》标准中对螺纹参数和检测方法的要求进行检测,内外螺纹均达到要求后,按照API Spec 5CT—2011标准进行静水压试验,认为合格后方可流转进入成品管理。

2.2 二次螺纹加工

按照API Spec 5CT—2011标准,油管长度可以选择范围1为6.10~7.32 m(最大可为8.53 m),范围2为8.53~9.75 m(最大可为10.36 m),范围3为11.58~12.80 m(最大可为13.72 m);所以在长度范围之内,只要保证油管管体完整性良好,可以对损坏的螺纹端锯切之后进行二次加工,若接箍损坏,可以更换新接箍。此外,相关资料显示[12,14],应用摩擦焊接技术可以解决独立加工的螺纹接头与油管管体的焊接,也成为了另外一种螺纹加工方法,最后按照新油管的加工方法完成后续的加工检测即可。

2.3 再制造技术

目前,国内有部分制造商应用自蔓延高温合成法对废旧油管进行再制造。自蔓延高温合成法是近30年来发展起来制备材料的新技术,其特点是利用反应物内部的化学能来合成材料[15]。在旧油管内腔中将Al粉和Fe2O3粉按照一定的比例进行混合,在高速旋转的离心机的作用下,形成铝热剂,在管端点燃,式(1)中的反应就被引发了,开始自蔓延至另外一端的管端。

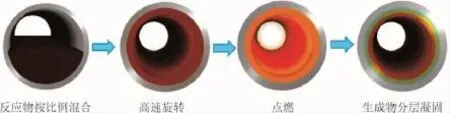

由于这个反应的过程中释放出大量的热能,燃烧的最高温度可以达到3 428℃,高于生成物Al2O3和Fe的熔点使生成物瞬时熔化[16]。在高速离心力的作用下,熔融态的Fe和Al2O3被分离,在冷却过程中,密度比较大的铁与油管内壁凝固结合,密度较小的Al2O3在油管的内表面形成致密的陶瓷层,自蔓延高温合成法修复旧油管工艺过程如图8所示,这种方法不但修复了废旧油管并且提高了油管的防腐、防结垢性能。

图8 自蔓延高温合成法修复旧油管工艺过程示意

3 讨论

通过对油田在用油管的失效形式进行分析,结蜡、结垢、偏磨、螺纹黏结、腐蚀是油管失效的常见形式,油管在正常的使用过程中,存在一定比例的废旧率。为了延长油管的使用寿命,根据对油田现场的调查,现有的对废旧油管的处理步骤是:首先要对废旧油管进行归类管理,将失效类型一致的油管进行统一收集;其次采用各种清洗技术,对油管进行清洁处理,为进一步检测做好准备;最后应用不同的修复方式进行检测修复。从目前对在油田上应用修复技术的分析,尚未形成系统化的修复标准,废旧油管的修复没有相关的行业标准作为支撑。应该形成废旧油管初选的条件、针对性的修复工艺和相应的检验标准。例如:判废标准的建立,在什么情况下油管失去了修复的可能,是特别严重的变形,还是特别严重的腐蚀;此外,也有相关材料显示可以针对修复油管进行降级使用,使其成为地面集输管线[17]。每年国内各大油田都有大量的废旧油管,废旧油管的再次应用可以节约成本。以西部某油田为例:该油田每年的产量为210万t,每年新油管的用量为2万t;现在采用“分选+清洗+检测”和“二次螺纹加工”两种修复技术,每年修复旧油管30 000根,修复旧油管的总费用为540万元;如果全部更换30 000根新油管需要资金1 311万,应用修复油管之后每年可以节约771万。如果形成统一的旧油管修复标准,并在国内各大油田进行推广,将会节约大量资金,降低大量新油管的应用,降低碳排放,进一步缓解环境污染。

4 结论

(1)分析了油田现有油管在使用过程中容易出现的几种失效形式,并在此基础上分析了各种修复技术的相关原理,归纳总结了旧油管修复技术的3个阶段。

(2)建议从现有油管失效形式、修复技术、检验方法、降级使用条件、报废条件为出发点,整合油田现有油管修复方法,并形成行业标准,为油管的充分应用提供可靠的技术保障,进一步节约油田开发成本。

[1]殷国茂,张之奇,杨秀琴,等.我国油井管生产的回顾和展望[J].钢管,2002,31(6):1-5.

[2]李鹤林,韩礼红.刍议我国油井管产业的发展方向[J].焊管,2009,32(4):5-10;2009,32(5):11-14.

[3]李鹤林,张亚平,韩礼红.油井管发展动向及高性能油井管国产化[J].钢管,2007,36(6):1-6;2008,37(1):1-6.

[4]孟庆武,李淑华,毕风琴,等.报废油管的修复工艺研究[J].石油机械,2005,33(9):67-68.

[5]李鹤林,田伟.面向“十二五”的油井管[J].钢管,2012,41(1):1-6.

[6]王国正,崔奋,顾兆林,等.热洗清蜡工艺技术对比研究及应用[J].石油矿场机械,2014,43(9):81-85.

[7]马卫国,杨新冰,张利华,等.抽油杆管偏磨成因及解决措施研究综述[J].石油矿场机械,2009,38(1):22-26.

[8]王刚,邢玉海,黄传家,等.渤南油田抽油井偏磨腐蚀机理分析及防治对策[J].断块油气田,2003,10(4):51-54.

[9]靳从起,赵普春,王世录,等.W22区块油井管杆腐蚀偏磨治理技术[J].钻采工艺,2000,23(1):32-35.

[10]冉箭声,张兆彦,史庆建,等.油管常见事故原因分析及防治对策[J].钻采工艺,2004,27(1):73-75.

[11]王海文,赵雷,杨峰,等.HDPE内衬油管防治抽油机井杆管偏磨研究[J].石油矿场机械,2008,37(2):74-77.

[12]张朋举,魏晓娟,张永红,等.摩擦焊接及形变热处理技术在外加厚油管修复中的应用[J].焊管,2015,38(12):58-62.

[13]黎瑶,操自强,张烁,等.难清洗油管清洗技术研究[J].石油工程建设,2008,34(5):38-41.

[14]孟庆武,李淑华,毕风琴,等.报废油管的修复工艺研究[J].石油机械,2005,33(9):67-68.

[15]符寒光.自蔓延高温合成技术应用展望[J].石油矿场机械,2003,32(1):1-4.

[16]佐多延博.SHS法にょゐセラミツクスの同时合成成形[J].金属,1989,69(6):7-13.

[17]李作春.修复油管应用于地面集输管道的可行性[J].管道技术与设备,2015(2):70-80.

●简讯

天津钢管集团股份有限公司首次向古巴国家石油公司供货[发布日期:2016-08-22]日前,天津钢管集团有限公司(简称天津钢管)首次供古巴国家石油公司的套管顺利完成交货。该次供应的套管包括技术套管和表层套管,其中半数以上套管是天津钢管开发的有独立知识产权的抗硫品种。(摘自:天津钢管集团股份有限公司网站)

邯郸新兴特种管材有限公司获取大规模油套管产品订单[发布日期:2016-09-19]2016年9月12日,邯郸新兴特种管材有限公司与胜利油田孚瑞特石油钢管有限公司签订6 650 t石油套管订单,规格为Φ177.8 mm×10.36 mm。

(摘自:新兴铸管股份有限公司网站)

Present Situation of Repairing Technology of Used Oil Field Tubings and Suggestions for Standardization

ZHANG Pengju1,YIN Zhijie1,ZHONG Chen1,ZHANG Xianwen1,WANG Zhuangzhuang1,TAO Wen2

(1.Machinery Plant,CNPC Tuha Oil Field Company,Shanshan 838202,China;2.Shanshan Oil Production Plant,CNPC Tuha Oilfield Company,Shanshan 838202,China)

Analyzed in the paper are various types of and causes for the failures of oil tubings,such as paraffin precipitation,scaling,eccentric wear,galling and corrosion.The repairing technology for used oil tubings is summerized as 3 stages,i.e.the sorting+cleaning+detecting stage,the re-threading stage,and the re-producing stage.It is recommanded to establish a relevant industry standard by integrating the current repairing methods for used oil tubings,so as to provide a standardized guidance to the repairing of used oil tubings,the manufacturing process,and the field application.

used tubing;failure cause;repairing technology;standard;technology

TG335.7;TE931+.2

B

1001-2311(2016)05-0072-05

2016-03-14)

张朋举(1983-),男,硕士,工程师,从事空心抽油杆的制造与应用方面的研究工作。