射孔枪与射孔枪管

2016-12-29江勇李鹏冲谢芸霞

江勇,李鹏冲,谢芸霞

射孔枪与射孔枪管

江勇1,李鹏冲1,谢芸霞2

(1.中油管道物资装备有限公司,河北廊坊065000;2.胜利油田高原石油装备有限责任公司,山东东营257091)

简述了油气井射孔工艺作业过程,总结了射孔工艺参数对油气井产能的影响,分析了国内外射孔枪产品及工艺水平的差距;借鉴兵器工业技术和爆炸力学研究进展,阐述了射孔枪管体的材料性能指标对射孔工艺参数的影响;研究了实弹射孔后枪身材料大开裂时止裂处断面形貌,找出了开裂的脆性主因;对比分析了国内外非通孔枪身材料发展的差异性,介绍不同公司和机构的射孔技术及产品最新进展。此外,介绍了一种新开发的高强韧射孔枪用无缝钢管的各项性能。

射孔枪;射孔枪管;射孔;断裂韧性

随着人类的油气钻采活动朝着井深越来越深、井况越来越恶劣发展,新勘探油气层类型更加复杂,低渗透、致密砂岩油层在油气储量中占据的比例越来越大。已有70多年历史的射孔完井技术可高效实现井筒和预测产层之间的连通。在当前大力发展致密页岩油气开发技术的时代背景下,有效的射孔孔眼对于正确评价油气层、提高油气井产能和油气藏产出程度是至关重要的。提高射孔技术水平也成为油藏开发亟待技术突破的科技前沿。经过近20年的高速发展,国内油田开发观念也由普遍的“为生产而射孔”转变为“为增产射孔”的射孔新观念上来。

射孔器质量的提高和技术水平的进步给油田勘探开发带来了巨大的经济效益,但是由于射孔弹受到枪体材料、枪身直径、药量和孔密等因素的限制,设计过程中不可能无限制地设计弹壳的形状尺寸和射孔枪的布孔格式。那么对油气产率比与这些影响因素之间的关系、射孔枪的设计和枪身材料的采选的研究就变得复杂。目前认为,以美国为代表的西方国家在这一领域的研究水平远远超出了国内,包括射孔对单井产能和酸化压裂作业的影响分析,射孔工艺、枪身材料研究及射孔弹设计等。

1 射孔工艺及射孔枪(器)

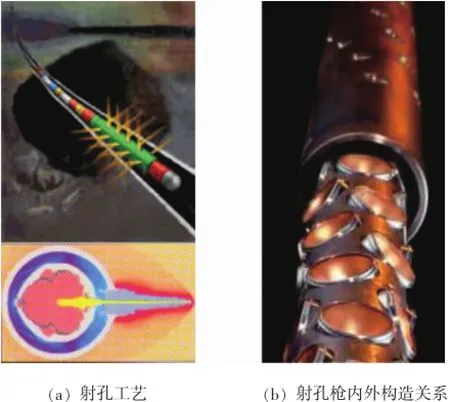

射孔工艺如图1所示,其简要描述了实现油气井井筒和预测产层之间连通的射孔工艺作业过程,图1(b)展示了射孔枪构造中由无缝钢管制成的外部枪身和内部射孔弹及弹架的关系。

图1 射孔工艺示意

1.1 射孔参数对产能的影响

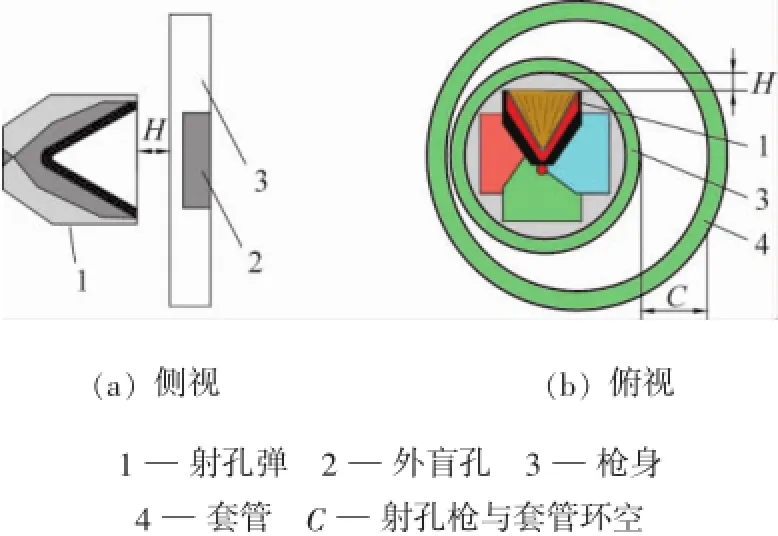

从井壁的角度来看,除了油藏地质,影响射孔完井油气井产能的因素主要集中在穿深、孔密、孔径和相位角等人为因素。从射孔枪的角度来看,除了涵盖孔密、孔径和相位角等的布孔格式因素外,射孔弹的设计(弹药类型、药量以及药罩的形状等)必然影响穿深和孔径。研究表明,穿深还会受到枪内炸高H的影响[1],而炸高主要受限于枪身尺寸和射孔弹的尺寸。炸高与预制台阶孔(外盲孔)如图2所示。

在应用方面,文献[2-3]对上述因素的影响做了比较全面的总结,例如高孔密射孔器在改善油层出沙问题方面效果显著,而国内外在这一问题上的结论是一致的。文献[4]针对胜利油田疏松砂岩油藏和碳酸盐岩油藏,研究了射孔参数对油井产能的影响,同时给出了水平井和侧钻井的射孔工艺参数建议。

图2 炸高与预制台阶孔(外盲孔)示意

在上述影响因素中,穿深和孔径这两个指标主要来源于射孔弹的性能(弹药类型、药量和药罩形状等),而布孔格式则主要关联枪身。目前,追求射孔器的高穿深性能成为共同研究目标,这必然导致需要加强射孔弹的载荷强度和优化药罩形状尺寸设计。为了适应行业的发展,开发具有抵抗高载荷强度的枪身材料成为研发重点。

1.2 射孔枪的种类

根据不同射孔工艺和使用者对射孔参数的侧重程度来看,国内的射孔枪主要分为深穿透、高孔密和大孔径这几大系列,且性能要求指标主要集中在孔径和孔密上;国外的射孔枪分类则较为繁杂,有侧重于射孔工艺的,也有侧重于射孔弹的。一般情况下,射孔枪的尺寸最大为Φ178.7 mm,最小可达Φ39.69 mm。据统计,国际上主要的大型射孔器制造企业的深穿透系列产品主要集中在Φ114.3 mm及其以下尺寸规格,大孔径系列则主要集中在Φ73.03 mm及其以上尺寸规格;从射孔弹药来划分则以使用HMX(环四亚甲基四硝胺)炸药居多,Φ39.69~178.7 mm规格射孔枪基本都使用HMX炸药,其次使用RDX(环三亚甲基三硝胺)炸药的射孔枪主要分布在Φ73.03~117.5 mm规格范围。国内外的射孔枪发展水平存在较大差异,下面作详细说明。

GB/T 20489—2006《油气井聚能射孔器材通用技术条件》[5]标准规定适用于20~40孔/m孔密的射孔器,其深穿透系列射孔枪的直径最小为43 mm、最大为159 mm,穿深要求最小分别为140 mm和850 mm;其他系列以及高孔密大孔径组合系列的射孔枪,其直径最小为102 mm、最大为178 mm,穿深要求最小分别为300 mm/300 mm/150 mm和250 mm/580 mm/220 mm。SY/T 5562—2000《油气井用射孔枪》[6]标准要求Ф152 mm射孔枪的穿深最小为850 mm。Q/HS 6001—2003《射孔枪技术规范》[7]标准要求射孔枪最大孔密达到40孔/m,但该标准没有给出其对应的规格。

美国斯伦贝谢公司在射孔作业领域积累了丰富的实际应用经验和技术,其开发的高孔密系列射孔枪的最大规格为Φ178.7 mm,最小为Φ39.69 mm;最大孔密为其Φ178.7 mm规格射孔器的89孔/m,最小为16孔/m。该公司开发的深穿透系列射孔枪,其在孔密39孔/m的情况下,最大穿深达到1.57 m;可生产大孔径系列射孔枪的最小规格为Φ50.8 mm,最大孔径为Φ178.7 mm规格在孔密59孔/m的情况下达到29.21 mm。除此之外,该公司还可生产用于压裂作业的Frac枪,用于定向井及水平井射孔作业的精准定位OrientXact枪,以及可回收式Rej、Enerjet、HEGS枪等。

美国哈利伯顿公司生产的射孔器产品更侧重于射孔弹,分为深穿透和大孔径两大系列射孔弹,射孔枪也可以按上述类别来划分。该公司开发的射孔枪的最小规格为Φ39.69 mm,最大为Φ177.8 mm,其中大孔径系列Φ130.2 mm射孔枪的最大孔密可达69孔/m。2000年,该公司在深穿透产品中,采用HMX炸药制作MILLENIUM DEEP STAR射孔弹,在Φ54 mm规格射孔枪上13孔/m孔密的实弹射孔穿深达到779.8 mm。2011年,该公司采用MaxForce射孔弹的Φ117.5 mm规格Scalloped Gun系列射孔枪,其穿深达到了1 564.6 mm。该公司开发的大孔径系列产品最大孔密曾做到69孔/m,而可回收式Ported枪发展停滞不前,少有性能数据公布。

此外,美国岩心Corelab实验室作为一家比较大的射孔器独立研究机构,它的射孔器产品则主要按照工艺来区分,而产品的性能主要依赖于射孔弹,最大穿深达到1 780.54 mm(采用Φ177.8 mm规格射孔枪,HERO射孔弹,弹药类型不明),孔密39孔/m,最大孔密为其Φ130 mm规格UZI射孔枪的118孔/m。美国另外几家大的油服公司都在开发射孔器产品,如国民油井NOV、贝克休斯Baker Hughes、威德福Weatherford和GeoDynamics等。其中比较有影响力的还有射孔压裂复合作业的StimGun系统,该射孔枪在国内有着广泛的应用[8]。德国DanaEnergetics公司的NDG枪以无毛刺技术为特色占据一定的市场份额,与上述射孔枪相比没有强调孔密和穿深等传统射孔器性能特点数据。

1.3 射孔器检测及评价

通过几十年的发展,我国在射孔器评价方面发布了等同执行API RP 19B—2011标准[9]的SY/T 6297—2004《油气井射孔器评价方法》[10]。我国射孔器生产制造和检验检测组织机构在美国石油学会注册有9家,其中大庆射孔器材检验中心为射孔器制造企业、射孔弹厂、导爆索厂及其他无缝钢管制造企业提供检测(验)服务和质量监督与仲裁,并为油田射孔作业开发并储备新技术。同时,各射孔器生产企业也都有自己的检测评价体系。这些机构针对射孔枪管体的检测基本涵盖以下几个方面。

(1)实弹射孔。实弹射孔是射孔器检验的必然步骤,俗称打靶试验,检验枪身材料在射孔载荷下的表现。国内大多数射孔检验是在地面大气压的条件下,以清水为介质,按照API RP 19B—2011标准的要求来测试射孔枪管体。但在大部分实际工况条件下,存在着井底高压流体,而不同外围流体介质和其压力对实弹射孔作业产生的影响,目前还不得而知。

(2)耐压试验。耐压试验主要模拟的是射孔枪在工作压力下承受枪外均匀井底流压的情况。胜利油田测井公司采用的做法是:加工2支长度为3 m的测试规格枪体,分别置于密闭筒体内加压,至一定压力后,稳压30 min无异常,继续加压至目标工作压力,稳压30 min,若无渗漏、失稳情况发生则表示耐压试验通过。但上述做法存在的问题是:加工了预制台阶孔(图2)的枪身,其耐压性能并不能简单地比照钢管的耐压性能,而后者是可以类比到石油套管的抗挤毁问题上而预报出来。也就是说,由于预制台阶孔的存在,导致枪身的耐压问题不能简单地比照钢管的耐压问题。

(3)毛刺。SY/T 6297—2004中规定毛刺高度不大于2.5 mm。文献[11]模拟了采用40CrNiMo钢种的射孔枪枪身毛刺生成的过程,发现毛刺高度随着枪身材料延展性的提高而增加,随射流速度的增加而减小。另外,还发现台阶孔的尺寸(如半径和深度等)对毛刺高度也有影响。材料的延展性主要采用伸长率和断面收缩来表征。很明显,单孔毛刺主要受到单发射孔弹的影响,而平均毛刺高度则受整体射孔载荷强度的影响。

(4)胀径。胀径指的是管体外径的膨胀程度,SY/T 6297—2004中规定胀径不大于5 mm。美国斯伦贝谢公司认为,材质的屈强比也是胀径问题的一大影响因素;但没有量化的研究报告发布。与毛刺高度问题一样,枪身整体平均胀径受整体射流载荷的影响,后者来源于射孔弹的设计。

2 射孔枪枪身材料

在产油层段狭小的空间里面,射孔枪除了起携带射孔弹药、完成射孔动作的作用外,在绝大多数的射孔工艺中,射孔完毕后作业者还要将剩余物质通过枪身起出地面。在这个瞬间高压高速的射孔爆轰的作业过程中,除了要考虑射孔作业效率外,也需要兼顾防止卡枪等事故的发生。除通孔枪身的射孔器外,有效防止作业事故的射孔器的枪身材料制约着射孔增油水平的提高。

国内在射孔工艺发展的早期,射孔枪设计者通常采用低钢级油套管材料作为射孔枪枪身材料,并以此为基础设计射孔枪孔密、相位角等参数以及射孔弹。除了材料生产工艺水平滞后等因素的影响外,人们也忽略了材料韧性性能也在一定程度上制约了射孔水平的提高,没有在最大程度上挖掘射孔作业的潜能,更没有研究代表着纵向开裂性能的横向冲击吸收功的要求。后来,GB/T 20489—2006、SY/T 5562—2000与Q/HS 6001—2003标准对枪身材料的钢级要求达到110左右,横向全尺寸冲击吸收功要求达到27 J,但相对于油套管标准[12]对相同等级油套管的要求而言,其要求仍然是比较低的。

随着钢铁行业冶金技术的进步,纯净钢生产工艺得到推广,钢材的性能也在不断提升。通过与石油工业的结合发展,国内有些无缝钢管企业推出了自己的射孔枪管产品,明确其符合国内射孔枪对管材的性能指标的要求。例如,在宝山钢铁股份有限公司(简称宝钢股分)早期的企业标准[13]中,枪身材料采用32CrMo4钢种,其在屈服强度Rt0.6达到国家标准要求的724 MPa的条件下,0℃横向全尺寸最小冲击韧性指标达到27 J。但是遗憾的是,此前这一方向上国内水平落后于国际。例如,阿根廷的Tenaris公司在10年前推出145钢级该类产品,不仅冲击韧性指标优异,而且产品的尺寸精度能达到ASTM A 519—2006[14]标准要求,实测精度为外径0~1%,壁厚±7.5%,国内需要经过冷轧冷拔才能满足这一指标要求。另外,通过解剖德国Bentler钢铁公司的产品实物,性能指标达到130钢级,0℃横向3/4尺寸冲击吸收功达到83 J。

为关联结合射孔工艺和材料技术,下面以具有优良性价比的低合金钢作为非通孔射孔枪枪身材料为例进行阐述。

2.1 强度

从一般意义上讲,强度是作为表征抵抗外力破坏主要力学性能指标,但对于射孔枪来说,材料强度越高并不一定越好,原因是:①在射孔作业过程中,射孔弹在点火后产生的射流最终不仅要穿透枪身,还要在非裸眼完井的情况下穿透外围完井套管,最终穿透水泥环并进入油层;也就是说枪身材料的强度最终不足以抵抗射孔载荷,否则就会出现哑枪或者枪身膨胀而不开孔的作业质量事故,且存在膨胀后从井底不能起出枪身的风险;Tenaris公司将此类产品的屈服强度控制在最小991.8 MPa左右而非1 026 MPa即是一个佐证;②一般来说,钢材的强度越高,其韧性就会越低,这对防止射孔作业枪身开裂很不利;枪身材料过高的强度对射孔弹的穿透能力是一种阻碍,最终影响射孔作业的穿深指标。通常的做法是在枪身外表面一侧加工预制台阶孔(图2),成为射流方向的薄弱环节,不仅可引导射流,而且保障了射孔作业定向控制。

实际上,枪身材料的强度主要用来抵抗井底径向压力。由于枪身两端密封,包括非通孔的枪身在内的枪身整体必然要抵抗枪外环形空间C的均匀外压,枪身内部可视为零压力,而且从射孔枪下放到指定位置并点火这一过程并不能算作瞬间完成,仅点火射孔的动作是瞬间完成的。那么可以将枪身抵受外部压力的过程看作是类似套管的抗挤毁过程,但不能完全类比。也就是说,枪身材料的强度在这个过程中的作用可以按照石油套管挤毁失效模式来考虑。

文献[15]详细分析了影响套管抗挤毁强度的主要因素,在此不再论述。从国内外的普遍情况来看,射孔枪用钢管的名义径厚比是比较小的,参考API Bull5C3—1983[16]的定义,基本处在屈服挤毁区间和塑性挤毁区间左侧,管体为厚壁管或者类厚壁管。例如,宝钢股份产品的D/t在7.37~14.83,以D/S≤12的居多;美国斯伦贝谢公司的HSD系列射孔枪枪身管材的D/t在9.00~13.58。文献[17]认为,当枪体钢管外径与内径之比K∧1.1,可将枪体视为厚壁圆筒,可采用最大剪应力理论和歪形能理论计算强度,推荐采用歪形能理论,但要求K≤1.2,其原因未知。

2.2 韧性

断裂韧性反映的是材料抵抗裂纹失稳扩展能力的性能指标。对于无缝钢管,在高强度的条件下,高韧性可以确保管体在高应力场中抵抗裂纹失稳扩展,对微细缺陷具有包容能力。目前大部分的行业标准均至少要求以纵向冲击吸收功来表征其韧性,对于高钢级钢管还对横向冲击吸收功作要求。一般情况下,同尺寸试样的纵向冲击吸收功远大于横向冲击吸收功,二者的比值则反映了冲击韧性分布的方向性和不均匀性。

对于采用无缝钢管制造的射孔枪枪身,在强度要求一定的情况下,足够高的韧性储备是保障射孔施工安全的绝对必要条件,射孔枪枪身韧性较低或者不够将会导致射孔后管体灾难性开裂。射孔枪管体开裂与未开裂外观形貌如图3所示,图3(a)~(b)所示中管体巨大的张开型裂纹将会阻塞完井井底,图3(c)所示为管体未开裂情况,是比较理想的结果。

图3 射孔枪管体开裂与未开裂外观形貌对比

射孔枪管体开裂微观结构如图4所示。图4(a)所示为经过超声波清洗后的低倍断面形貌;图4(b)所示为图3(a)中开裂裂纹左侧止裂处的金相形貌,其中还有明显微裂纹;图4(c)所示为该微裂纹附近的组织形貌,可以看出裂纹扩展路径。

用扫描电镜对图3中破坏样品裂纹断面上的奇异突出点进行分析,美国某专家认为管体材料的脆性是导致开裂的主因,尽管强度、硬度和冲击韧性指标均满足其采购技术规范要求。此外,还认为图3(b)所示裂纹是由于射孔弹碎片反弹造成的。

图4 射孔枪管体开裂微观结构

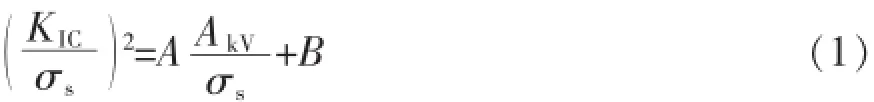

在实际生产制造和开发过程中,由于断裂力学试验需要较多的试验材料,试验也较为复杂,经费较高。国内外大量文献研究了传统的V型缺口试样与冲击吸收功AkV和断裂韧性KIC之间的统计关系,从而在一定程度上获取了材料的断裂韧性数学表征。V型缺口试样的冲击吸收功Akv与断裂韧性KIC的关系可用公式(1)表示[18-21]:

式中σs——材料的实测屈服强度,MPa;

A、B——拟合系数。

由于V型缺口的韧脆转变区的冲击吸收功较小,通常射孔作业环境温度也基本处在上平台区,所以可以不考虑韧脆转变区以下的冲击吸收功与断裂韧性关系。

借鉴对高钢级石油套管的研究,工程上常见的做法是基于材料的真应力-应变曲线建立套管的失效评估图,从而对其断裂韧性与冲击韧性的关系进行统计分析,以便于实际应用中直接利用冲击韧性指标而不是断裂韧性指标。文献[22]统计分析了100~140钢级石油套管KIC与AkV的关系(称为TGRC关系),通过在套管上预制裂纹并做内压爆破试验的办法获得裂纹尖端应力强度因子,并根据TGRC关系进一步得出套管安全服役的冲击韧性指标要求。壳牌SHELL公司则统计分析了高强度钢级钻杆的KIC与AkV的关系(称为SHELL关系)。上述两种关系均与公式(1)有类似的线性关系,只是拟合系数不同,静态断裂韧性与冲击韧性统计关系拟合系数见表1。

表1 静态断裂韧性与冲击韧性统计关系拟合系数

由于文献[22]与本文都以经过普通调质热处理生产的Cr-Mo-V系列低合金钢无缝钢管为研究对象,且钢级比较接近,认为采用TGRC关系来研究射孔枪枪身材料的断裂韧性更具说服力。同时,由于射孔作业完成的瞬时性,本文仅研究其静态断裂韧性KIC指标,带有疲劳性质的动态断裂韧性KID不适用。

从材料冶金学的角度上讲,有些韧化技术虽能有效地提高材料的断裂韧性,但是付出的代价却很高。因此,要综合考虑韧化技术的经济效益,再决定取舍。目前,有枪身且非通孔射孔器的管材主要采用含有少量Cr、Mo、V合金的低合金钢材,如宝钢股份的32CrMo4钢种。另外,笔者通过研究管体材料的织构问题,认为可以通过控制轧制比来改善管材的性能分布的方向性,从而将纵向冲击韧性“搬迁”到横向上来。这种“纤维”状织构问题必然影响韧性,但有待深入探讨。

从生产工艺上提高韧性,在不牺牲材料强度的前提下,主要从以下几点进行控制:①严格控制钢中的纯净度,尤其控制S含量,控制影响韧性的硫化物夹杂物;②在保证强度性能指标的前提下,适当稍高的回火温度和合适的回火时间,能促使微合金析出,形成均匀回火索氏体组织,减少热处理裂纹的生成几率;③严格控制探伤检验,因为微裂纹的存在导致其极易成为射孔开裂过程中的裂纹启裂源;④控制在热处理生产过程中管体内产生的残余应力。

2.3 本构关系研究

从2.2节可以看出,材料的本构关系在对其断裂韧性的研究中至关重要。文献[23]利用材料的单轴拉伸应力-应变曲线得到材料的真应力-应变曲线,并将真应力-应变曲线划分为弹性变形、裂纹启裂和裂纹扩展3个阶段,并对比分析了这3个阶段对材料韧性断裂特征的影响,认为应变硬化速率可以敏感地反映出材料内部的应力分布和微观断裂机制。虽然受到变形的影响,真应力-应变曲线的第3阶段直观地说明了在材料中产生裂纹后的裂纹扩展规律,这也是TGRC、SHELL等关系的由来。但无缝钢管材料的冲击韧性存在横纵向的差异性,断裂韧性也就相应地存在着方向性,而实际产品检验过程中往往测取纵向拉伸力学性能作为材料强度的表征,由于试样制作的难度导致测取横向强度指标变为不可能,也就无法获取横向真应力-应变曲线,进而不能通过这一渠道和公式(1)来分析横向断裂韧性。

大量的文献表明,随着加载速率的增大,材料断裂韧性连续下降,并且大多存在临界值。也就是说很多材料对高速加载的载荷没有抵抗能力,不同材料的这个临界值是不同的。文献[24]研究了加载速率对船用钢断裂韧性的影响。在射孔作业过程中,射孔枪枪身的开孔过程就是射孔弹药载荷的高速加载过程,美国斯伦贝谢公司的资料显示,井下实际射孔射流速度达到7 000 m/s。文献[25]研究了国产射孔枪枪身材料32CrMo4钢的本构关系,通过分析应变速率为0.001 s-1、1 000 s-1、3 000 s-1时的真应力-应变曲线,得出基本的Johnson-Cook模型动态材料性能参数,为其有限元数值模拟复合射孔枪枪身的动态力学行为提供了材料模型,并估算出该枪身材料的静态与动态断裂韧性,分别为229.0 MPa·m1/2和163.5 MPa·m1/2。但该研究的遗憾是:①没有进一步研究断裂韧性的临界值,同时由于应变加载速率数值较少,导致上述断裂韧性数据精确性存疑;②应变速率并不能完全反映实际射孔作业弹药载荷的加载过程;③没有说明横向上的情况。

2.4 爆炸力学

射孔作业过程对枪身材料的破坏可以类比到军工产品领域中弹丸对装甲材料的破坏上来。

在爆炸过程解析和力学研究方面,有学者通过采用仿真技术与实物分析相结合的办法,比较详尽地分析了材料在爆炸过程中穿甲破坏的机理[26]。文献[27]较为直观和详尽地演示分析了屈服强度∧1 500 MPa的钢板作为靶材时,其穿甲破坏过程、裂纹生成与扩展原理;文献[28]更全面地分析了该过程,同时也分析研究了弹丸形状对该过程的影响。与聚能射流射孔过程不同的是,前者主要集中在穿甲方面,而后者则集中在裂纹扩展方面。文献[29]研究了聚能射流穿甲过程(与射孔过程相似,属于超高速穿甲过程),通过分析弹坑周围与基体的微观组织结构,得出聚能射流穿甲过程中的剪切变形实现穿甲前进,而射流应力波反射造成正向开裂的结论。但文献[29]中进行的试验,其平均切应变率达到2.24×106s-1,而这与射孔过程中的加载速率差距比较大。

目前,美国Lawrence Livermore国家实验室采用高速光纤工具拍摄了射孔爆炸瞬间13.1 ms、17.1 ms、24.1 ms、30.3 ms和31.5 ms时序点上的射流形态图,并与其计算模拟结果进行对比,结果极为相似。

有一种子弹式射孔枪对钢质枪身的穿甲过程可以完全类比到军事上弹丸对靶材的破坏上来,这种射孔技术在国内也有应用[30]。聚能射流式和子弹式射孔过程的模拟情况如图5所示,5(c)为Lawrence Livemore实验室的模拟射流形态示意。图5(b)中由于射孔弹碎片反射产生裂纹的过程则可以类比作是子弹式弹靶破坏。

图5 聚能射流式和子弹式射孔过程的模拟情况

图6 Φ120.1 mm规格高强韧管材实弹射孔后形貌

3 一种高强韧性射孔枪用无缝钢管

经过近些年的发展,为适应国际射孔行业的技术要求,国内开发了一种高强韧性射孔枪枪身用无缝钢管。该射孔枪枪身用无缝钢管材料达到150钢级,最大规格为Φ178.7 mm,该材料多规格在美国某公司进行了实弹射孔评价试验,其中最大射孔孔密达到69孔/m,相位角120°/60°。该公司在试验后认为:该材料多规格射孔枪枪身用无缝钢管在清水中射孔没有产生裂纹,完全通过评价测试;耐压等级评级达到137.9 MPa,平均毛刺高度3.05 mm,最大毛刺高度6.6 mm。但没有胀径数据,也没有进行干气中射孔测试。

Φ120.1 mm规格高强韧管材实弹射孔后形貌如图6所示。

3.1 强韧性与本构关系分析

在高钢级钢管强韧性匹配方面,英国能源部的标准要求钢管的横向最低冲击韧性为屈服强度的10%[31],这成为业内的新难题。从统计数据来看,冲击吸收功的检验结果与管体尺寸存在着一定的关联。在屈服强度不低于1 034 MPa的前提下,Φ114.3 mm射孔枪管管体在0℃的横向半尺寸V型缺口夏比冲击功达到53 J,按API Spec 5CT标准的换算关系进行换算,其相同试验条件下的全尺寸夏比冲击功达到96 J;而对于其Φ178.7 mm规格管体在0℃的横向全尺寸V型缺口夏比冲击功平均值达到124 J,则满足上述10%关系。由于这个换算关系与管体尺寸的关联性导致完全按照API Spec 5CT来执行并不完全科学,同时制取横向冲击试样前需要对管料进行展平处理,一定程度上也影响了真实的横向冲击吸收功,因此不能用经过API Spec 5CT标准关系换算后的冲击功做横向冲击韧性统计分布分析。此外,上述冲击韧性对应的实测屈服强度大部分已经超过150钢级而达到160钢级的要求(1 103 MPa)。因此,应以全尺寸冲击试样的实测冲击吸收功来表征其冲击韧性。

3.1.1 强度和韧性检验数据

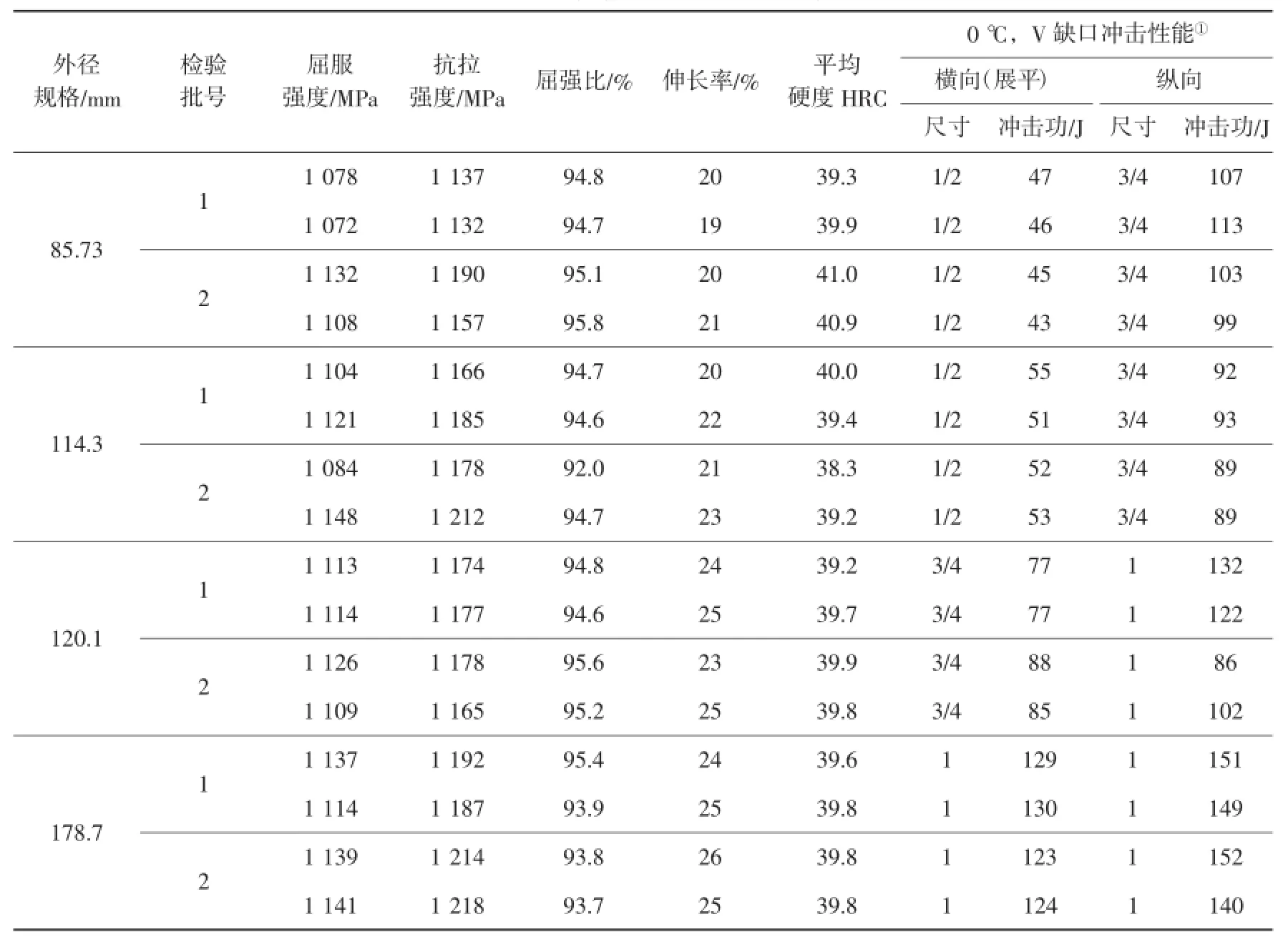

统计3批次4种规格射孔枪管的力学性能。高强韧射孔枪管的力学性能指标检验结果见表2。其中,伸长率是按照API Spec 5CT标准制作的条状拉伸试样测取的,由于大多数规格产品管体尺寸受限制,未能测取Φ10 mm的标准圆棒拉伸试样,也就没有测取标准伸长率和断面收缩率。

表2 高强韧射孔枪管的力学性能指标检验结果

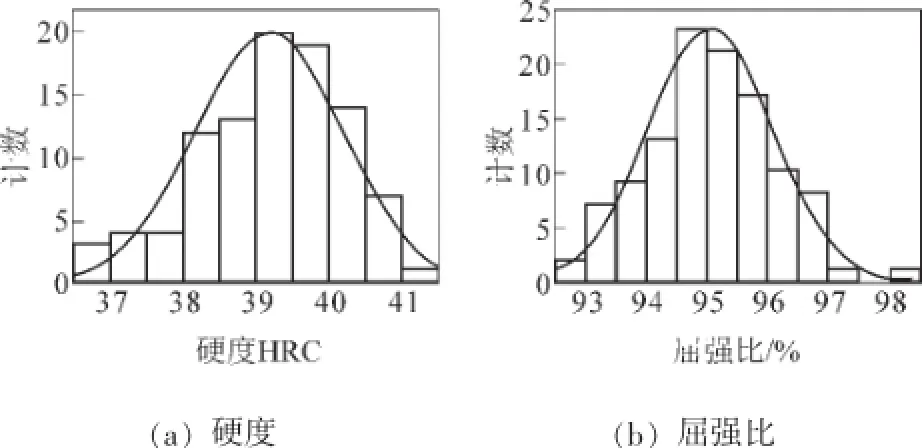

高强韧射孔枪管的硬度和屈强比统计分布如图7所示,基本均呈正态分布,硬度平均分布在39~40 HRC,屈强比典型值为95%,表明管体材料是一种低塑性材料,利于控制射孔后毛刺高度和胀径。因伸长率与管材壁厚有关,故未进行统计分析。

图7 高强韧射孔枪管的硬度和屈强比统计分布

将TGRC关系中的拟合系数代入公式(1),计算出150钢级所有规格的KIC分别达到平均横向208.5 MPa·m1/2、纵向254.0 MPa·m1/2,显然在强度达到150钢级的情况下,高于32CrMo4钢种的229.0 MPa·m1/2。另外,若将枪身管体上加工的预制台阶孔边缘类比成预制裂纹,以管体屈服强度作为射流剪切载荷加载的临界值,可以预估裂纹尖端应力强度因子KI:

式中σ——正应力,MPa。

将预制台阶孔的半径5 mm和屈服强度的最小值1 034 MPa代入公式(2),可得无方向性裂纹尖端应力强度因子KI=183.3 MPa·m1/2,由表2的统计结果计算出的横向试样的KIC,其至少超出这个预估值的10%,说明TGRC关系的实用性。

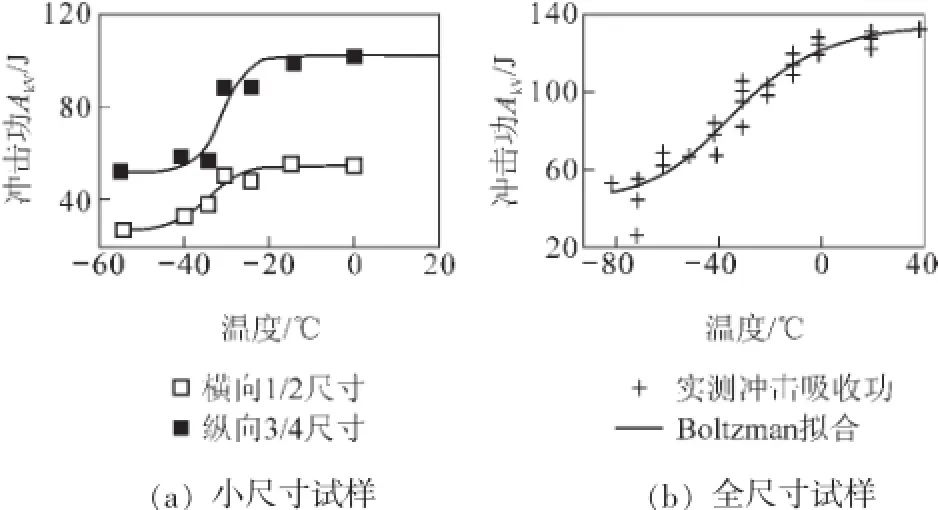

从表2可以看出,管体壁厚越厚,冲击韧性越高。高强韧射孔枪管管体材料的韧脆转变曲线如图8所示,其中图8(a)所示为Φ114.3 mm规格射孔枪管取样后测取的韧脆转变曲线,图8(b)所示为Φ177.8 mm规格射孔枪管取样后的韧脆转变曲线。从图8可以看出,研发的高强韧射孔枪管的韧脆转变温度在-20℃以下,约-30℃。一般情况下,射孔作业温度远高于这个温度而处在韧脆转变曲线的上平台,即便是试验射孔也都是在室温下进行。也就是说,不会因为管体材料本身的温度引起材质的韧脆性转变,从而导致研发的高强韧射孔枪管的韧性变低而开裂。

图8 高强韧射孔枪管管体材料的韧脆转变曲线

3.1.2 应力-应变曲线

高强韧射孔枪管管体的拉伸应力-应变曲线如图9所示。图9(a)中曲线显示了弹性变形阶段后圆滑过渡和屈服阶段不明显的特征,ASTM A 370—2009标准[32]要求用Rp0.2表征其屈服强度,其中虚线表示的是Rp0.2的取法。图9(b)所示曲线也大致分为3个阶段,与文献[23]的研究大体一致。其中,第二个阶段也就是弹性变形后的屈服阶段的规律不明显,第三阶段则反映了线性失稳过程。但在进行图9中的试验时,试验过程中加载速率单一且较小,与实际聚流射孔载荷作用下的超高应变速率相比差距非常大。

3.1.3 动态冲击曲线

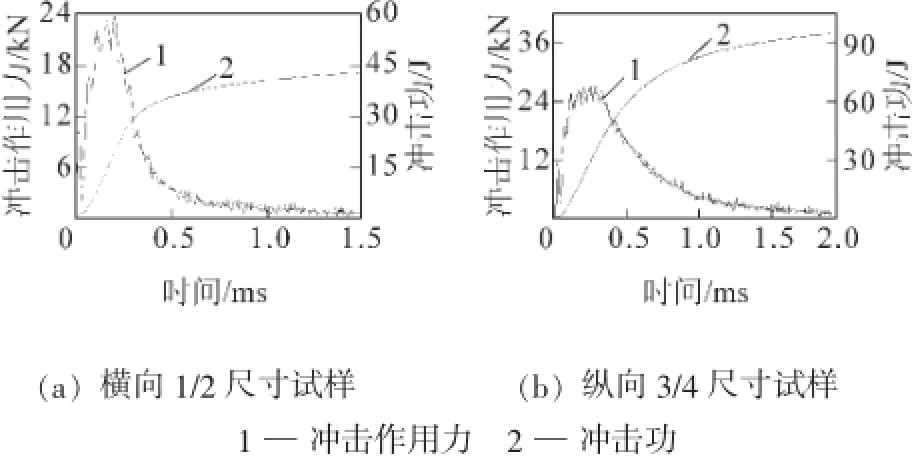

在N1750型动态示波冲击试验机上测取Φ114.3 mm规格射孔枪管的横向和纵向示波冲击曲线,具体如图10所示,冲击试样的尺寸为横向半尺寸10 mm×10 mm×5 mm,纵向3/4尺寸10 mm ×10 mm×7.5 mm,试验温度-20℃

图9 高强韧射孔枪管管体的拉伸应力-应变曲线

图10 Φ114.3 mm规格射孔枪管的横向和纵向示波冲击曲线

从图10可以看出:普通冲击试验和示波冲击试验的加载速率无法与射孔作业的射流加载速率相提并论,也就是说应变速率相差仍然很大。但是对比横向试样与纵向试样的冲击曲线可以发现,整个过程明显分为3个阶段:试样均在0~0.1 ms完成启裂,在0.1~0.3 ms完成塑性扩展,横向试样与纵向试样在约0.3 ms后的最后裂纹失稳扩展并断裂阶段耗时不一致,这应该是试样宽度的差异导致的。这与其真应力-应变曲线类似,不过后者的加载速率更小。

3.2 金相分析

(1)微观清洁度。Φ114.3 mm规格射孔枪管的夹杂物微观形貌如图11所示,是美国实验室给出的光学照片,其微观形貌完全满足规范要求,没有大型有害性夹杂物。该实验室按ASTM E 45—2013标准[33]给出的微观清洁度评级结果报告显示,其中备受关注的严重影响韧性的硫化物夹杂物A类粗细评级均为0。这主要得益于电炉炼钢时成功采用适当的钙处理技术,S含量控制的非常低,同时探伤时严格控制夹杂物。

图11 Φ114.3 mm规格射孔枪管的夹杂物微观形貌

(2)缺口冲击断面形貌。检查V型缺口Charpy冲击试验后试样余料,目测端口为韧性断面,剪切面积百分比基本都能达到100%,同时冲击过程中撞击声音比较低沉(脆性材料在冲击试验时则比较悦耳),少量热处理不充分的条件下剪切面积百分比存在80%的情况。Φ114.3 mm规格射孔枪管的冲击断口扫描电镜形貌如图12所示,可以看出管体材料中仅存在一些少量的球状氧化物夹杂,与上述夹杂物评级结果一致。

图12 Φ114.3 mm规格射孔枪管的冲击断口扫描电镜形貌

(3)金相组织和晶粒度。在热处理过程中回火充分的情况下,管体从内到外形成比较均匀一致的回火索氏体组织,晶粒度评级达到9级,与美国实验室检测结果一致,Φ114.3 mm规格射孔枪管的金相组织与晶粒度如图13所示。

图13 Φ114.3 mm规格射孔枪管的金相组织与晶粒度

3.3 产品性能介绍

采用开发的高强韧无缝钢管制作的高孔密系列射孔枪最大规格达到Φ178.7 mm,最小达到Φ39.69 mm,孔密最大为其Φ178.7 mm规格射孔器达到的89孔/m,相位角120°/60°。该规格射孔枪耐压达到206.73 MPa,采用PowerJet Omega 4505射孔弹,在孔密40孔/m、相位角135°/45°的情况下,最大穿深达到1.57 m。表3列出采用该种无缝钢管的部分规格的射孔器实弹射孔性能参数。

表3 不同规格高孔密高强韧射孔枪的性能

4 总结

(1)射孔器的穿深性能指标主要受到射孔弹的设计的影响。

(2)毛刺和胀径主要受到管体材料的屈强比、伸长率和硬度的影响。

(3)射孔枪管的管体强度指标主要影响射孔器在井底工作环境下的耐压性能;管体的韧性指标决定了其阻止裂纹扩展的能力,尤其是其横向韧性对其纵向开裂影响巨大,足够的韧性储备是其安全作业并从井底取出回收的保障。

(4)新开发的高强韧射孔枪用无缝钢管,其管体屈服强度Rp0.2∧1 034 MPa,横向半尺寸试样在0℃的冲击吸收功达到55 J,横向全尺寸试样的则超过120 J,韧脆转变温度达到-30℃,实弹射孔性能优良。

[1]徐德惠,卢朝喜,周京风,等.枪内炸高对射孔器技术性能的影响[J].测井技术,2005,29(增刊):61-62.

[2]龚利平.射孔参数的优化及应用[J].内蒙古石油化工,2011(23):145-146.

[3]刘万明,韩迎鸽,赵月,等.射孔对石油开采产能影响的分析研究[J].科技创新导报,2007(35):9.

[4]宋开利,王增林,曹雪梅.胜利油田射孔技术现状及发展建议[J].石油机械,2004,32(6):76-77.

[5]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 20489—2006油气井聚能射孔器材通用技术条件[S].2007.

[6]国家石油和化学工业局.SY/T 5562—2000油气井用射孔枪[S].2001.

[7]中国海洋石油总公司.Q/HS 6001—2003射孔枪技术规范[S].2003.

[8]李林,陈锋,姜德义,等.StimGun复合射孔技术的应用[J].重庆大学学报,2011,34(4):36-39,46.

[9]American Petroleum Institute,Production Department. API RP 19B—2011 Recommended practices for evaluation of well perforators[S].2011.

[10]国家发展和改革委员会.SY/T 6297—2004油气井射孔器评价方法[S].2004.

[11]张昭,刘亚丽,胡海飞,等.射孔枪射孔过程数值模拟及参数控制[J].塑性工程学报,2008,15(6):151-156.

[12]American Petroleum Institute.API Spec 5CT—1983 Specification for casing and tubing[S].1983.

[13]宝山钢铁股份有限公司.Q/BQB 232—2003油气井射孔枪用无缝钢管[S].2003.

[14]ASTM International.ASTM A 519—2006 Standard specifcation for seamless carbon and alloy steel mechanical tubing[S].2006.

[15]江勇,吴永莉,焦丽峰.石油套管抗挤毁解决方案及发展[J].钢管,2016,45(2):59-66.

[16]American Petroleum Institute.API Bulletin 5C3—1983 Formulas and calculations for casing,tubing,drill pipe and line pipe properties[S].1983.

[17]李克俭.强度理论与射孔枪枪体的选材[J].测井与射孔,1999(2):74-76.

[18]BS PD 6493:1991 Guidence on methods for assessing the acceptability of flaws in fusion welded structure[S].1991.

[19]American Petroleum Institute.API RP 579—1996 Recommended practice for fitness for service issue 5[S].1996.

[20]Barsom J M,Rolfe S T.ASTM STP 466—1970 Correlations between KICand charpy V-notice test result in the transition temperature range in impact testing of metals[S].1970.

[21]Robberts R,Newton C.Interpretative report on small scale test correlations with KICdata[R].1981.

[22]陈秀丽,韩礼红,冯耀荣,等.高钢级套管韧性指标适用性计算方法研究[J].钢管,2008,37(3):13-17;2008,37(4):23-27.

[23]陈黄浦,邓增杰.高强度结构钢的韧性启裂和稳态扩展[J].金属学报,1989,25(6):433-438.

[24]张晓欣,刘瑞堂.加载速率对船用钢断裂韧性的影响[J].爆炸与冲击,2003,23(1):47-50.

[25]陶亮,虞青俊,李玉龙,等.射孔枪材料动态断裂韧度的试验研究[J].石油机械,2006,34(6):11-13.

[26]许庆新,黄建中,沈荣瀛.装甲材料侵彻试验仿真[J].振动与冲击,2006,25(2):117-119,124.

[27]尹志新,马常祥,李守新,等.超高强度钢靶板穿甲过程中层裂断口形貌分析[J].金属学报,2002,38(3):273-277.

[28]马文来,张伟,庞宝君,等.超高速撞击弹丸形状效应数值模拟研究[J].宇航学报,2006,27(6):1174-1177,1232.

[29]尹志新,马常祥,李守新,等.聚能射流穿甲后超高强度钢靶板的损伤特征及其机理[J].金属学报,2002,38(11):1210-1214.

[30]赵辰军,隋怡冰,汪海林.聚能子弹射孔技术在欢西油田开发中的应用[J].油气井测试,2012,21(1):45-46.

[31]李鹤林.油井管发展动向及若干热点问题[J].石油机械,2004,32(特刊):1-5.

[32]ASTM A 370—2009 Standard test methods and definitions for mechanical testing of steel products[S].2009.

[33]ASTM E 45—2013 Standard test methods for determining the inclusion content of steel[S].2013.

Perforating Guns and Tubes for Perforating Guns

JIANG Yong1,LI Pengchong1,XIE Yunxia2

(1.China Petroleum Pipeline Material&Equipment Co.,Ltd.,Langfang 065000,China;2.Shengli Oilfield Highland Petroleum Equipment Co.,Ltd.,Dongying 257091,China)

Briefed in the essay is the perforating operation in oil&gas well completion.Summerized is the influence of perforation parameters on well productivity.Also analyzed are the difference between domestic and oversea perforating guns as well as the difference between their technological levels.Learning from the research of the technology in ordnance industry and the mechanics of explosion,the effect of material properties of perforating gun on perforating performance is elaborated.The main cause of brittleness at the crack is found by studying the morphology of the crack arrest section at the big crack on the perforating gun body after firing live charges.The difference between domestic and oversea developments on materials for gun body with blind holes is compared and analyzed.The latest perforating technologies and products from different companies are introduced.Furthermore,the properties of a newly-developed type of high strength and toughness seamless steel tube for perforating gun are introduced.

perforating gun;tube for perforating gun;perforation;fracture toughness

TG113.25;TG335.71

B

1001-2311(2016)05-0041-11

2016-02-22;修定日期:2016-04-08)

江勇(1980-),男,硕士,工程师,主要从事油井管的采购工作。