壳体约束强度对温压炸药空中爆炸性能的影响

2016-12-29程宇腾林秋汉詹高澍

程宇腾,林秋汉,李 席,詹高澍,贾 辉

(1.南京理工大学,江苏 南京 210094;2.福建兵工装备有限公司,福建 三明 366000)

壳体约束强度对温压炸药空中爆炸性能的影响

程宇腾1,林秋汉1,李 席1,詹高澍2,贾 辉2

(1.南京理工大学,江苏 南京 210094;2.福建兵工装备有限公司,福建 三明 366000)

为评估壳体约束强度对温压炸药爆炸性能的影响,对不同壳体约束强度下的固体温压炸药进行野外静爆试验,用AUTODYN软件对该过程进行数值模拟,并与试验结果进行对比。结果表明,相同装药条件下,裸装药爆炸冲击波参数值、冲击波衰减速率和后燃峰压力值大于带壳装药;铝壳体装药爆炸冲击波参数值、冲击波衰减速率和后燃峰压力值较钢壳体装药高;数值模拟得到的冲击波曲线形态、峰值及冲量与试验结果吻合较好,且裸装药爆炸冲击波的后燃峰到达时间较带壳装药早,铝壳体装药爆炸冲击波的后燃峰到达时间较钢壳体早;初始冲击波超压值受壳厚影响较大,壳体的存在使冲击波的传播滞后。

爆炸力学;壳体约束强度;温压炸药;数值模拟;后燃峰;冲击波超压;静爆试验

引 言

温压炸药(thermobaric explosive,TBE)是利用压力效应和热效应造成毁伤的一类炸药,一般由高能炸药、金属或非金属超细燃料粉、活性剂和黏结剂按一定比例混合制成,从爆轰特性看属于非理想炸药[1]。其释能阶段可以划分为爆轰反应阶段、二次反应阶段与后燃反应阶段[2]。温压炸药爆轰时不仅可以产生较高的冲击波超压,而且可以利用爆炸产生的持续高温场以及窒息作用有效杀伤隐藏在建筑物、山洞等密闭掩体内的有生力量,可以有效弥补常规炸药在有限空间杀伤效应的局限性。已逐渐成为国内外研究的热点。战斗部能量输出特性除依赖于药剂本身燃爆特性外,还受到装药结构的影响[3],所以对不同约束条件下装药的能量输出特性研究十分必要。

近年来,对壳体约束强度的相关研究多集中在常规炸药的爆炸输出及毁伤效应方面。梁斌等[4]采用数值模拟结合试验研究的方法,从多个角度分析壳体约束强度对RHT炸药的毁伤威力的影响;牛磊等[5]通过威力对比试验研究了3种壳体约束战斗部的力学性能对含铝炸药爆炸威力的影响,认为壳体约束强度对高能含铝炸药的能量输出特性有一定影响;Li等[6]利用LS-DYNA有限元计算程序对不同壳体约束的常规炸药战斗部的爆炸过程进行了模拟,结果表明壳体约束强度和炸药威力对战斗部毁伤效果影响很大。这些研究多集中在装填常规炸药战斗部的能量输出特性上,目前针对不同约束条件下温压装药能量输出特性的相关研究较少。

在温压炸药领域,Danica SIMIC等[3]采用红外测温系统以及压力测试系统测定壳体约束强度对温压炸药爆炸产生的温度和压力特性的影响,但未结合数值模拟的手段进行分析,且没有分析壳体约束强度对温压炸药后燃效应的影响。黄菊等[7]采用实验和数值模拟相结合的方法对温压炸药能量输出结构进行了初步研究,但其研究对象仅局限于温压炸药本身,而未涉及装药壳体的约束条件。为揭示温压炸药能量输出特性与壳体约束强度之间的关系,本研究对某固体温压炸药分别在钢壳、铝壳及裸装药条件下进行野外静爆试验,结合温压炸药特性分析不同壳体强度对温压炸药冲击波参数以及后燃效应的影响,将数值模拟与试验进行对比,并利用数值模拟研究了不同壳体厚度对冲击波超压值的影响,以期为温压战斗部的设计提供参考。

1 试 验

1.1 装药试验件

装药试验件参数:壳体壁厚2mm,主装药药柱直径108mm,高64mm,药柱质量约1.1kg,装药密度1.863g/cm3,主装药温压药剂的基础配方为(质量分数):RDX55%,Al35%,AP8%,黏结剂2%。壳体材料及装填比:钢(装填比约为0.433),铝(装填比约为0.657),裸药柱(装填比为1)。

1.2 冲击波测试系统

113B型壁面压力传感器、TraNET FE208S型数据采集分析仪,美国PCB公司。

1.3 试验条件及场地布置

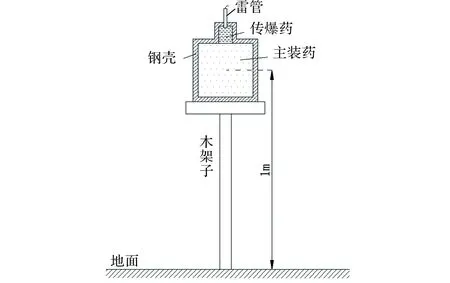

试验靶场选择在以爆点为中心、半径100m内无障碍物、比较开阔平坦的野外。冲击波压力传感器的布置如图1所示,装药结构如图2所示。距爆源在地面投影3、5、7和9m的圆周上,每隔90°各布置4个传感器,所有测点均位于离开爆炸源的同一径线上。

将装药试验件放置于木质弹架上,垂直于地面,装药试验件质心距地面高度为1.0m,采用8号军用电雷管引爆,以92g的JH-2作为传爆药,可以形成稳定的爆轰冲击波能并可靠引爆主装药。

图1 测试系统平面布置Fig.1 Complanate sketch of test system

图2 装药结构示意图Fig.2 Schematic diagram of charging structure

2 结果与分析

2.1 壳体材料对温压炸药爆炸性能的影响

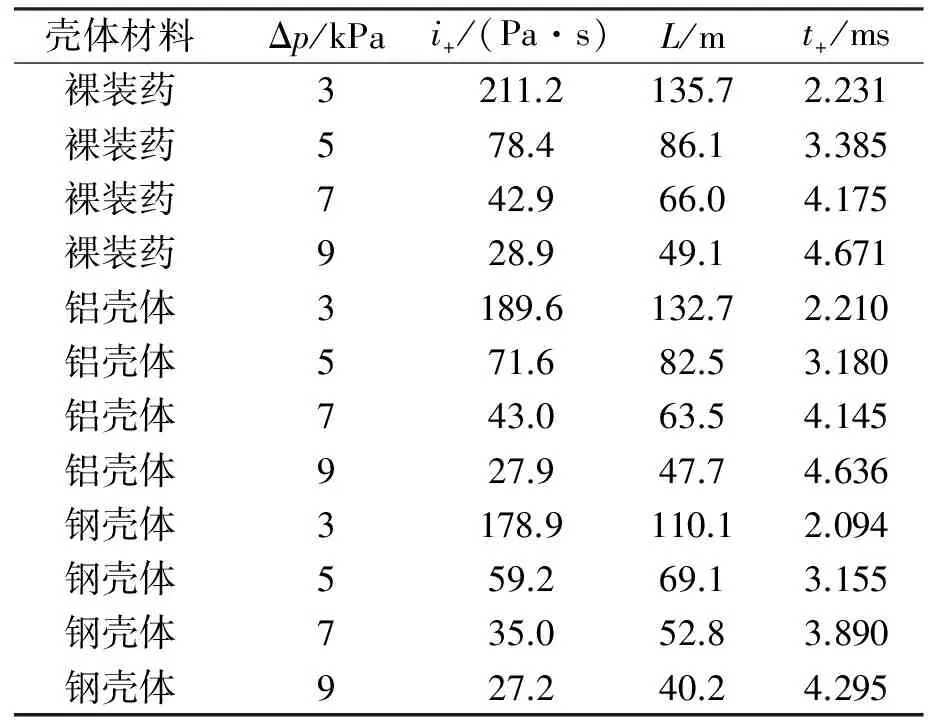

为了分析不同壳体材料对某固体温压炸药爆炸性能的影响,采用相同厚度(2mm)的钢和铝壳及裸装药进行试验。根据上述试验布置,爆炸场超压测试系统对每种装药试验件在距爆心3、5、7和9m处各取4个测试值,取其平均值作为最终测试值以尽量消除测量误差的影响。3种装药试验件在空气中爆炸冲击波参数的测量结果如图3和表1所示。

图3 不同壳体材料的爆炸冲击波参数与距离的变化关系Fig.3 Shock wave parameters vs. distance for different kinds of shells

壳体材料Δp/kPai+/(Pa·s)L/mt+/ms裸装药3211.2135.72.231裸装药578.486.13.385裸装药742.966.04.175裸装药928.949.14.671铝壳体3189.6132.72.210铝壳体571.682.53.180铝壳体743.063.54.145铝壳体927.947.74.636钢壳体3178.9110.12.094钢壳体559.269.13.155钢壳体735.052.83.890钢壳体927.240.24.295

注:△p为冲击波超压值;i+为正压区冲量;L为距爆心在地面投影的距离;t+为正压作用时间。

从图3与表1中可以看出:距爆心在地面投影3、5、7和9m处,裸装药爆炸产生的冲击波超压值比铝壳体装药试验件分别提高了3.8%、9.5%、5.4%和3.4%,比钢壳体装药试验件分别提高了29.3%、32.5%、22.4%和6.0%;裸装药爆炸产生的正压区冲量较铝壳体装药试验件分别提高了2.3%、4.4%、3.9%和3.0%,较钢壳体装药试验件分别提高了23.2%、24.6%、24.9%和22.2%;裸装药的正压作用时间较铝壳体装药试验件略大,较钢壳体装药试验件分别提高了6.5%、7.3%、7.3%、8.8%。以上数据表明,在相同装药形态及相同装药质量情况下,裸装药爆炸冲击波参数大于带壳装药,铝壳体装药爆炸冲击波参数大于钢壳体装药。

分析认为,产生这种差别的原因主要有以下3个方面:

(1)从能量守恒方面来看,壳体装药爆炸后,炸药放出的能量一部分消耗于壳体的变形、破碎和破片的飞散,另一部分消耗于爆炸产物的膨胀和形成空气冲击波。因此,与裸装药相比,壳体装药空气冲击波的超压、冲量和正压作用时间都要减小;而带壳装药中,壳体的变形与破碎消耗的能量约占总能量的1%~3%,壳体装药爆炸有相当大的一部分能量消耗在对破片的驱动上[8]。与钢壳体相比,铝壳体质量(密度)相对较低,爆炸驱动破片的能量相对较少,爆炸后形成冲击波的超压、冲量相对较高。由试验数据可得,初始冲击波超压越大,衰减速率越快,当冲击波传播到远点时,冲击波超压值趋于一致,与冲击波衰减规律一致,因此裸装药冲击波衰减速率大于壳体装药,铝壳体装药冲击波衰减速率大于钢壳体装药。

(2)从壳体材料的工程系数来看,铝的抗拉强度和屈服强度分别为390MPa与167MPa,而钢的对应值分别为600MPa与355MPa,由此可见,钢的抗拉强度及屈服强度都比铝强很多,炸药破坏钢壳体将消耗相当一部分能量,在静爆过程中钢壳体对爆炸产生的冲击波存在较强的径向约束,导致冲击波沿轴向泄漏,周向冲击波对空气的作用相比裸装药和铝壳体装药试验件静爆效应降低,不利于炸药能量输出最大化。

(3)从冲击波在不同介质中的传播理论来看[9],波阻抗可以衡量不同介质对冲击波传播的阻碍作用,其数值等于物质密度(ρ)与弹性模量(E)的乘积的平方根,不同物质的波阻抗对照表如表2所示。由表2可见,温压炸药的波阻抗较小,而由于钢壳体波阻抗较铝壳体的大,对冲击波传播的阻碍作用较铝壳体大,因而超压冲量较铝壳体装药小。

表2 不同物质波阻抗对照表

2.2 壳体材料对后燃压力峰值的影响

3种装药试验件在空气中爆炸所测得的平均后燃压力峰值如表3所示。

表3 不同壳体材料的后燃压力峰值

由表3可以看出,裸装药的后燃压力峰值最大,其次为铝壳体装药试验件,而钢壳体装药试验件的是最小。对于影响后燃峰值大小的因素,可以从爆炸反应动力学角度进行分析,后燃反应阶段属于温压炸药作用过程的最后一个阶段,爆炸后未反应的铝粉与爆轰产物向外扩散,与空气中的氧气发生燃烧反应。壳体的约束作用使得铝粉、爆轰产物与空气接触并充分燃烧的面积减小,此因素对后燃作用影响较大;同时壳体约束可以使热量保持相对集中且热量散失相对较缓,此因素对后燃作用影响较小。由于铝壳体装药爆炸后的铝粉、爆轰产物与空气接触并充分燃烧的面积较裸装药小,且此影响因素对后燃峰值大小起决定性作用,因而裸装药的后燃压力峰值较铝壳体装药的略高。而由于铝的屈服强度与抗拉强度较钢低,爆轰反应的第一、第二阶段使铝壳体变形、破碎较为彻底,爆炸后未反应的铝粉、爆轰产物与空气接触面积较大,因而铝壳体装药的后燃反应较钢壳体装药的后燃反应更为完全,后燃压力峰值相对较高。

3 数值模拟

3.1 计算模型与边界条件

用AUTODYN软件的多物质欧拉求解器来模拟并计算炸药在野外爆炸场冲击波传播情况,装药量、炸高及起爆方式均与试验一致。按照爆炸场实际尺寸建立二维轴对称计算模型,如图4所示。

计算域由炸药、壳体和空气3个部分组成,采用欧拉算法。网格部分尺寸为10mm,炸药附近适当加密,网格尺寸为2mm。定义边界为欧拉FLOW-OUT流出边界。

图4 计算模型示意图Fig.4 Sketch of the calculation model

3.2 状态方程的参数选取

3.2.1 炸药

温压炸药是后燃效应显著的非理想炸药,而Miller能量释放模型参数能较好地反映温压炸药的能量输出结构,因此,爆轰产物的状态方程选用JWL-Miller方程,其形式如式(1)所示。

(1)

式中:p为爆轰产物压力,GPa;V为爆轰产物的相对比容;A和B为材料参数,GPa;R1、R2和ω为常数;E为C-J面前释放的比内能,J/m3;Q为C-J面后额外释放的比内能,J/m3;λ为非理想组分的燃烧分数。

温压炸药爆炸产物Miller能量释放模型如下:

(2)

式中:a为能量释放常数;m为能量释放指数;n为压力指数。

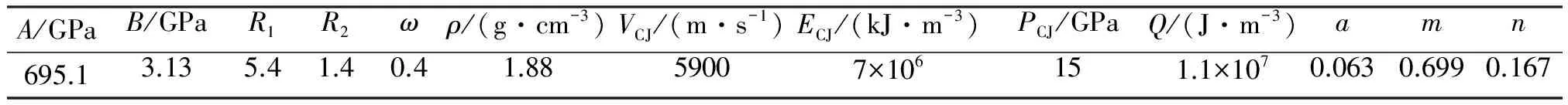

采用文献[7]的方法,通过保持计算结果与试验数据之间的一致性确定式(1)的其他参数,所得到的温压炸药状态方程的参数值是多发试验、多个测点的拟合结果,此JWL-Miller参数适用于1.1kg以内爆距1~9m温压炸药冲击波参数的计算。将拟合的参数值代入温压炸药的状态方程中,同时进行数值模拟,调整状态方程参数至冲击波超压和冲量的测量值与计算值的相对误差小于10%,获得的参数见表4。

表4 温压炸药JWL-Miller状态方程参数

3.2.2 壳体

铝壳体和钢壳体分别取自Autodyn自带材料库中的AL5083H116以及Steel4340。采用Johnson-cook等效强度模型,这种模型普遍适用于高应变率且爆炸时将会产生大应变的材料。在不考虑温度影响时,材料的屈服应力:

(3)

3.2.3 空气

空气可采用理想气体状态方程:

p=(γ-1)ρE0

(4)

式中:p为压力;γ为理想气体等熵绝热指数,值为1.4;ρ为密度,1.225kg/m3;E0为初始比内能,值为2.068×105J/kg。

3.3 数值模拟与试验结果对比

选取野外静爆试验中3m处的超压时程曲线,在同一距离处每组测试的4条超压时程曲线中,去除测试值明显不合理及噪音过大的曲线,采用重复度较好的不同壳体材料(壳体厚度为2mm)的测试曲线和模拟曲线进行对比。不同壳体材料的温压装药冲击波超压时程曲线如图5所示。

图5 爆距3m处冲击波超压测试曲线与模拟曲线的对比Fig.5 Comparison of the edpressure curves test and simulated ones at 3m from charge center

由图5可见,无论是冲击波曲线形态、初始冲击波超压值还是后燃峰值均吻合较好。从爆距3m处的冲击波超压时程曲线可以看出,在相同装药形态及相同装药质量情况下,裸装药爆炸冲击波的后燃峰到达时间较带壳装药早,铝壳体装药爆炸冲击波的后燃峰到达时间较钢壳体装药早。后燃峰到达时间取决于壳体的约束强度,由于钢壳体对冲击波约束能力强于铝,导致爆炸冲击波的后燃峰到达时间先后顺序为:裸装药、铝壳体装药、钢壳体装药。

3.4 壳体厚度的影响

为研究装药壳体厚度对温压装药空中爆炸性能的影响规律,考虑到计算模型的简便,以1.1kg球形铝壳温压炸药装药为例,通过数值计算得到在爆距3m处壳体厚度(d)对冲击波参数的影响,如图6所示。

图6 爆距3m处冲击波超压随壳体厚度的变化曲线Fig.6 Changing curves in the shock wave overpressure with the thickness of the shell at 3m from charge center

从图6中可以直观看出,温压炸药有爆炸和后燃两个过程。炸药爆轰形成初始冲击波时,超压值受壳体厚度影响较大,随着壳体厚度的增加,冲击波脉宽增大,冲击波波阵面的到达时刻有滞后效应,这与项大林等[10]水下爆炸的相关研究结果相同。这说明壳体的约束阻碍并延后了冲击波的传播,从而延长了冲击波对壳体的作功时间,使冲击波能量减少,对冲击波的冲量将产生一定影响。

图7为不同厚度壳体(d)装药冲击波超压值比(相同距离处壳体装药与裸装药冲击波超压值的比值Δpd/Δp0)随爆距L变化的关系曲线。

图7 不同爆距处不同厚度壳体冲击波超压的变化曲线Fig.7 Changing curve in shock wave overpressure at different thickness of shell at different distance

由图7可见,冲击波超压值随着壳厚的增大而减小,近场冲击波压力的衰减要远远大于远场。当壳体厚度为2mm时,虽然冲击波压力衰减较少,但无法保证产生破片的杀伤威力;而当壳体厚度为8~10mm时,冲击波压力衰减过大,使温压炸药的爆炸特性无法完全体现,因而无法保证其杀伤威力[11]。

4 结 论

(1)相同装药条件时,裸装药爆炸初始冲击波参数值与冲击波衰减速率都大于带壳装药,铝壳体装药爆炸初始冲击波参数值与冲击波衰减速率都大于钢壳体装药。

(2) 影响后燃峰值的大小有两个因素:铝粉、爆轰产物与空气接触燃烧的面积(决定性影响因素);热量的集中程度与散失速率。裸装药的后燃压力峰值较铝壳体装药的后燃压力峰值略高,铝壳体装药的后燃反应较钢壳体装药的后燃反应更为完全,后燃压力峰值较钢壳体装药高。

(3)数值模拟得到的冲击波曲线形态、峰值及冲量与试验结果吻合较好,且裸装药爆炸冲击波的后燃峰到达时间较带壳装药早,铝壳体装药爆炸冲击波的后燃峰到达时间较钢早。

(4)冲击波超压值随着壳厚的增大而减小,且近场冲击波压力的衰减要远远大于远场。

[1] 赵新颖, 王伯良, 李席. 温压炸药在野外近地空爆中的冲击波规律[J]. 爆炸与冲击, 2016(1): 38-42. ZHAO Xin-ying, WANG Bo-liang, LI Xi. Shockwave characteristics of thermobaric explosive in free-field explosion[J].Explosive and Shock Waves, 2016(1): 38-42.

[2] 韩早. 温压炸药能量参数计算与释能规律研究[D].南京:南京理工大学,2015:11-12. HAN Zao. Research on the calculation of thermal parameters and the characterization of energy release in themobaricexplosions[D]. Nanjing: Nanjing University of Science and Technology, 2015: 11-12.

[3] Simic D, Andjelic U, Knezevic D, et al. Thermobaric effects of cast composite explosives of different charge masses and dimensions[J]. Central European Journal of Energetic Materials, 2016, 13(1): 161-182.

[4] 梁斌, 卢永刚, 杨世全, 等. 不同壳体装药爆炸威力的数值模拟及试验研究[J]. 火炸药学报, 2008, 31(1): 6-11. LIANG Bin,LU Yong-gang,YANG Shi-quan, et al.Investigation on underwater explosion of aluminized explosive charge with different shell material[J]. Chinese Journal of Explosives & Propellants(Huozhayao Xuebao), 2008,31(1): 6-11.

[5] 牛磊, 王淑萍, 赵省向, 等. 壳体材料对含铝炸药装药爆炸威力的影响[J]. 火工品, 2014 (5): 31-33. NIU Lei, WANG Shu-ping, ZHAO Sheng-xiang,et al. The influence of shell material on the power of aluminized explosives[J]. Initiators & Pyrotechnics, 2014 (5): 31-33.

[6] Li X,Gao X. Influence analysis of shell material and charge on shrapnel lethal power[C]∥MATEC Web of Conferences.[S.l.]:EDP Sciences,2015,22:05005.

[7] 黄菊, 王伯良, 仲倩, 等. 温压炸药能量输出结构的初步研究[J]. 爆炸与冲击,2012, 32(2): 164-168. HUANG Ju, WANG Bo-liang, ZHONG Qian, et al. A preliminary investigation on energy output structure of a thermobaric explosive[J]. Explosive and Shock Waves, 2012, 32(2): 164-168.

[8] 张国伟, 徐立新, 张秀艳.终点效应及靶场试验[M].北京:北京理工大学出版社,2009:195-196.

[9] 布列霍夫斯基赫. 分层介质中的波[M].杨训仁,译.北京:科学出版社,2005:102-115.

[10] 项大林,荣吉利,李健,等. 装药壳体对含铝炸药水下爆炸性能影响研究[J]. 振动与冲击, 2013, 32(5):81-86. XIANG Da-lin, RONG Ji-li, LI Jian,et al. Effects of casing on underwater explosion of aluminized explosive[J]. Journal of Vibration and Shock, 2013, 32(5): 81-86.

[11] 刘鹏. 装药与壳体的匹配关系[D]. 南京:南京理工大学, 2013: 46-51. LIU Peng.Matching relationship between charge and shell[D]. Nanjing: Nanjing University of Science and Technology, 2013: 46-51.

Influence of Constraint Strength of Shells on the Performance of Thermobaric Explosives Blasting in the Air

CHENG Yu-teng1,LIN Qiu-han1,LI Xi1,ZHAN Gao-shu2,JIA Hui2

(1.Nanjing University of Science and Technology,Nanjing 210094, China;2.Fujian Ordnance Equipment CO.,LTD , Sanming Fujian 366000, China)

To assess the influence of constraint strength of shells on the blasting performance of thermobaric charge, the static blasting experiment in air of solid thermobaric explosive under the constraint strength of different shells was carried out. The numerical simulation of the process was performed by AUTODYN software.The simulated results were compared with the test ones. The results show that the shock wave parameters, shock wave decay rate and after-burning pressure of charges without shell are higher than those of the explosives with shell under the same charging volume condition, and the shock wave parameters, after-burning pressure and shock wave decay rate of charges with aluminum shell are higher than those of charges with steel shells. The shock wave curve shape, peak and impulse obtained by numerical simulation are in good agreement with the experimental results. The arrival time of after-burning peak of explosion shock wave of charges without shell is earlier than that of charges with shells, and the arrival time of after-burning peak of explosion shock wave of charges with aluminum shell is earlier than that of charges with steel shell. The thickness of the shells have a larger impact on initial shock wave overpressure and the metal shells delay the spread of shock wave.

explosion mechanics; constraint strength of shells; thermobaric explosive;numerical simulation; after-burning peak; shock wave pressure; static blasting experiment

10.14077/j.issn.1007-7812.2016.06.003

2016-04-07;

2016-05-04

江苏省自然科学基金资助项目(No.BK20150780)

程宇腾(1992-),男,硕士研究生,从事爆炸输出特性研究。E-mail:458717393@qq.com

林秋汉(1985-),男,博士,从事爆炸理论及其应用研究。E-mail:Linqh@njust.edu.cn

TJ55;O38

A

1007-7812(2016)06-0020-06