熔体直纺167 dtex/54 f PA 66高速缝纫线生产工艺探讨

2016-12-28常梅英

常 梅 英

(神马实业股份有限公司,河南 平顶山 467000)

熔体直纺167 dtex/54 f PA 66高速缝纫线生产工艺探讨

常 梅 英

(神马实业股份有限公司,河南 平顶山 467000)

采用熔体直接纺丝工艺生产167 dtex/54 f聚己二酰己二胺(PA 66)高速缝纫线,探讨了生产工艺对生产及产品质量的影响。结果表明:较佳的生产工艺条件为PA 66熔体相对黏度76~80,熔体输送温度274~276 ℃,纺丝温度298 ℃,缓冷器温度298 ℃,侧吹风速度0.25~0.30 m/s,侧吹风温度19 ℃,预网络压力0.08~0.12 MPa,卷绕速度2 850 m/min;在此工艺条件下,生产稳定,产品质量优良,满筒A级品率达89.2%,纤维断裂强度为7.95 cN/dtex,干热收缩率为4.3%,染色合格品率为99.2%,染色均匀度为3~4级。

聚己二酰己二胺纤维 熔体直纺 细旦纤维 高速缝纫线 生产工艺

聚己二酰己二胺(PA 66)纤维以PA 66盐为原料,经熔体纺丝方法制得合成纤维,具有强度高、回弹性好、耐疲劳、可染性和耐腐蚀、耐虫蛀等优良性能,尤其是其耐磨性能优于其他合成纤维。目前,PA 66高强超低缩中细旦纤维(FDY)广泛应用于高速缝纫线、航天降落伞、休闲体育用品领域。根据市场需求,神马实业股份有限公司新建的万吨中细旦丝熔体直纺生产线,配置16个纺丝变频控制单元共80个纺丝位,能够同时生产233~1 400 dtex等16个品种规格的高强超低缩纤维,满足批量小、品种规格多样化、品质差异化的市场需求。作者通过PA 66盐连续聚合、熔体直纺、一步法纺丝拉伸定型工艺路线,成功研制新品种167 dtex/54 f PA 66高速缝纫线,断裂强度达7.95 cN/dtex,干热收缩率达4.3%,满足了市场需求。

1 实验

1.1 原料及设备

PA 66盐水溶液:质量分数49.8%,pH值为7.91,紫外吸收值(UV值)为0.038×10-3,神马尼龙化工公司供应;纺丝设备:一步法纺丝拉伸定型牵伸机;卷绕设备:FW51- 4卷绕头,SwissTex公司制造。

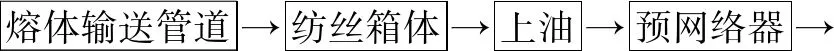

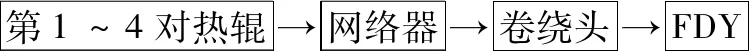

1.2 PA 66熔体直纺工艺流程

(1)PA 66熔体的制备。采用质量分数50%的PA 66盐水溶液为原料,经过滤去除盐液中杂质后分批输送至计量槽,在计量槽中加入一定比例的热稳定剂,均匀混合,由盐供给泵连续地供给浓缩槽;PA 66盐溶液经浓缩槽加热浓缩,其盐液质量分数达74%,将盐液经预热器从130 ℃加热到220 ℃,然后进入反应器,在1.85 MPa,245 ℃条件下蒸发大量的过热水蒸气,发生预缩聚反应,通过减压器将物料出口压力从2 MPa减到常压,使预聚物升温到285 ℃,排除水分、分散二氧化钛。物料在常压下继续聚合,在旋风分离器中通过喷淋水除掉低聚物;在聚合器中通过抽真空系统抽吸高聚物中的残存水分,在负压状态下进一步蒸发水分和继续熔融缩聚,制成相对黏度为76~80,相对分子质量稳定控制在29 000~30 000的PA 66聚合物熔体。(2)PA 66熔体直接纺丝。通过增压输送泵将PA 66熔体直接送往纺丝工序,PA 66熔体通过纺丝箱体计量分配、纺丝、冷却成形、上油、拉伸定型、卷装成形,得到PA 66 FDY,生产工艺流程见图1,纺丝工艺参数见表1。

图1 PA 66熔体直纺工艺流程

Fig.1 Flow chart of PA 66 melt direct spinning process

表1 PA 66熔体直纺工艺参数

Tab.1 PA 66 melt direct spinning process parameters

项目工艺参数熔体相对黏度78±3纺丝箱温度/℃298±5组件初始压力/MPa≥12缓冷器温度/℃295~301侧吹风温度/℃19±2侧吹风湿度,%65~80侧吹风速度/(m·s-1)0.20~0.40预网络器压力/MPa0.06~0.18网络器压力/MPa0.20~0.35第1热辊(GR1)温度/℃70~85第2热辊(GR2)温度/℃200~220第3热辊(GR3)温度/℃220~235第4热辊(GR4)温度/℃205~220卷绕速度/(m·min-1)2500~3000松弛比0.901~0.906拉伸倍数4.6~4.9上油率,%0.8±0.3

1.3 分析与测试

相对黏度:采用日本Shimadzu制造的AVL- 4自动黏度计测试,以甲酸为溶剂,测试温度为25 ℃。

线密度:采用常州第三纺织仪器厂制造的YG086型测长机测试(国标法)。待测试样按测长机操作法打成100 m长丝绞,在恒温恒湿室内平衡(24±2) h后进行称量,换算成线密度。

力学性能:采用日本Shimadzu制造的S-100C强力仪测试纤维强伸度,测试方法按JIS-L1013。待测试样加捻捻数75~85捻/m(Z向),夹持长度为250 mm,下夹具下降速度300 mm/min。

干热收缩率:采用北京万汇一方科技发展公司制造的RCH-IV型热收缩测定仪测试。测试条件为温度177 ℃,时间2 min,张力0.05 cN/dtex。

白度:采用美国X-rite制造的爱色丽SP64便携式白度测试仪测试。

2 结果与讨论

2.1 熔体输送温度

PA 66盐经连续聚合反应制成符合纺丝要求的高黏度聚合物熔体,经增压泵增压到17 MPa后分配给输送管道,通过管径依次减小的分支管分配到40台纺丝箱体,熔体在输送管道中进一步缩聚,同时发生降解。熔体输送配管由热媒站送来液体联苯加热,热媒大循环温度279~281 ℃,通过调整热媒阀门开度分别控制调整各分支配管温度。细旦纤维熔体流量小,配管长、管径小,熔体物料停留时间长,PA 66熔体易分解和产生凝胶。PA 66在高温时易分解生成环戊酮,环戊酮能促使大分子链间交联,产生网状结构而形成凝胶,凝集在管壁形成黑色或深褐色的凝胶,并释放出二氧化碳、一氧化碳、二胺等气体[1],纺丝时出现飘丝和色差丝,断头增加,可纺性变差。纺167 dtex/54 f高速缝纫线时,熔体输送温度控制在270 ℃以下时,可减少凝胶产生,但熔体流变性差,输送困难;控制在274~276 ℃时,生产工况良好,可稳定运行。

2.2 PA 66熔体黏度

与常规PA 66工业丝相比,167 dtex/54 f PA 66高速缝纫线具有断裂强度高、干热收缩率低等特点,聚合过程中添加150~170 μg/g的二氧化钛以提高白度,添加量是常规丝的4倍,二氧化钛增塑作用使分子间作用力减小,高倍拉伸时断头率增加。随着PA 66相对分子质量提高,PA 66纤维可拉伸性能提高,强力也随着增加,延伸度则减少;通过摸索,采用逐级提高聚合各工序的黏度,使预聚合、聚合相对黏度分别控制在37~39,65~68,纺丝熔体相对黏度控制在78~80(相对分子质量29 500~30 500),生产良好。纺丝熔体相对黏度控制在75以下时,断裂强度下降,总拉伸倍数需同比提高0.06~0.09,毛丝增加;纺丝时熔体相对黏度提高至82以上时,纺丝组件漏浆严重,断头频繁,毛丝增加。

2.3 纺丝箱体温度

PA 66熔体对高温敏感,在高温下停留时间过长易发生分解炭化,形成不熔且不溶的凝胶,积聚在输送管道和纺丝箱分支管管壁,导致丝饼出现色差,断头频繁,甚至无法纺丝,可纺性和产品质量恶化。纺细旦纤维时,熔体在纺丝箱体内停留时间较长,纺丝箱体温度控制比常规丝低3~5 ℃。PA 66相对分子质量控制在30 000左右,纺丝箱体温度高,熔体流变性能好,有利于高倍拉伸;温度超过305 ℃时,熔体易分解产生气泡和凝胶粒子,注头和飘丝增多,断头率增加;温度低于290 ℃时,熔体流变性能及均匀性差,容易出现毛丝、断头,成品丝强伸度偏差大,甚至出现低强低伸[2]。经反复试验,纺丝箱体温度为(298±2)℃时,生产和产品质量稳定。

2.4 缓冷器温度

167 dtex/54 f PA 66 FDY单丝线密度是常规丝的50%,纤维比表面积大,与环境热交换速率高,丝束凝固点上移,后拉伸困难。在纺丝箱体底部增加高度为60 mm的电加热缓冷装置,延缓丝束在喷丝板至侧吹风窗间的冷却速率,使凝固点下移;防止板面温度冷却过快,减缓纤维的结晶,有利于提高可纺性和降低条干不匀率[3]。试验表明,缓冷器温度超过305 ℃且使用过热蒸汽时,喷丝板面实测温度285~290 ℃,熔体与板面剥离性能变差,硅油清洁喷丝板面操作困难。从表2可知,缓冷器温度设定298 ℃且不使用过热蒸汽时,可防止低聚物析出凝结在喷丝板周围,可纺性较好,且纤维力学性能好。

表2 缓冷器温度对纺丝及产品质量的影响

Tab.2 Effect of heat-retarder temperature on spinning and product quality

缓冷器温度/℃断裂强度/(cN·dtex-1)断裂伸长率,%可纺性2507.6518.5较差2907.8619.1一般2987.9519.3较好3007.9119.2一般3057.8919.6差3107.8118.9较差

2.5 侧吹风条件

细旦纤维比表面积大,丝束冷却快,要求风速均匀,侧吹风速度和湿度不宜过大,温度不宜过低。侧吹风温度过低或速度过高时,丝束骤然冷却,预取向度增加,纤维皮层和芯层差异大,形成皮芯层导致拉伸困难;温度过高或速度过低时,纤维冷却缓慢,有利于生成结构均匀的纤维,处于结晶温度的时间长,使结晶度增高,后拉伸困难,断头增加;湿度控制在70%左右较为适宜。通过优化试验,侧吹风温度控制在(19±2)℃,速度控制在0.25~0.30 m/s时,纺丝稳定。

2.6 预网络压力

借鉴涤纶高模低缩丝的生产经验,在丝束经二道油轮上油后的位置加装预网络器,通过预网络喷嘴使油剂能够均匀地分散到纤维表面上,形成一层均匀的油膜,同时增加单丝间的抱合性,有利于高倍拉伸[4];预网络要控制合适吹捻压力,压力过大,丝束和油剂易被吹散,纺丝油剂凝集后析出在喷嘴周围;压力过小,起不到油剂匀化的效果。从表3可以看出,预网络压力控制在0.12 MPa时,对原丝品质无明显影响,满筒A级品达87.2%,相比原丝提高了3%。

表3 预网络压力对产品质量的影响

Tab.3 Effect of pre-interlace pressure on product quality

预网络器压力/MPa断裂强度/(cN·dtex-1)断裂伸长率,%满筒A级品,%07.9719.484.20.067.9719.584.50.097.9719.586.40.127.9719.687.20.157.9719.484.7

2.7 热辊温度

生产167 dtex/54 f PA 66 FDY采用4对热辊二道拉伸定型、一道松弛定型工艺,第1对热辊为双段温控,第2~4对热辊为四段温控,温控精度为±2 ℃。热辊1(GR1)温度控制在PA 66的玻璃化转变温度(Tg)以上,设定70~80 ℃;热辊2(GR2)温度控制在(215±2)℃,可满足一道拉伸和蒸发纺丝油剂乳液水分的工艺要求;热辊3(GR3)起拉伸和热定型的作用,温度控制在(225±2)℃;热辊4(GR4)对丝条进行松弛热定型,温度控制在(210±2)℃。热辊温度超过240 ℃,纺丝油剂在热辊表面炭化加剧,热辊清洗周期缩短,清洗频次和断头增加。热辊温度低,纤维干热收缩率偏大、伸长率低;第2~4对热辊温度低于170 ℃,毛丝、断头较多。热辊控制温度如表4所示。

表4 热辊温度对纺丝及产品质量的影响

Tab.4 Effect of hot roller temperature on spinning and product quality

项目GR1/℃GR2/℃GR3/℃GR4/℃干热收缩率,%清洗频次/(次·h-1)工艺1752252352203.15.5工艺2752202302153.87.8工艺3752152252104.310.5工艺4752102152055.312.1

2.8 纺丝速度

纺丝速度是重要的工艺参数,纺丝品种一定时,纺丝速度越高,纺丝熔体吐出量愈大。受生产线设备及生产能力设计限制,纺丝锭位设计由40位/生产线扩大为80位/生产线,纺丝增压泵到纺丝箱的熔体输送管道长度增大、管径缩小,输送温度控制为274~280 ℃;纺制167 dtex/54 f FDY时,单锭熔体流量是常规工业丝的36.3%,在输送管道和纺丝箱体内的停留时间长,易分解产生凝胶粒子,断头和毛丝增加。纺丝速度从原设计2 500 m/min提高到2 850 m/min,流速增加14%,有效防止PA 66的降解和凝胶的产生,减少了色差丝,其染色性能良好。

2.9 产品质量

通过对167 dtex/54 f PA 66高速缝纫线纺丝工艺参数进行优化,实现了连续稳定生产,产品质量达到优等品标准,满筒A级品率达88.8%~89.6%,废丝率为7.5%~7.9%,产品经多家客户使用验证,效果良好。其产品质量指标如表5所示。

表5 167 dtex/54 f PA 66高速缝纫线质量指标

Tab.5 Quality index of 167 dtex/54 f PA 66 high-speed sewing thread

项目工艺参数线密度/dtex167线密度变异系数,%0.8断裂强度/(cN·dtex-1)7.95断裂强度变异系数,%1.5断裂伸长率,%19.5断裂伸长率变异系数,%2.35干热收缩率,%4.3染色合格品率,%99.2染色均匀度(灰卡)/级3~4满筒A级品率,%89.2

3 结论

a. 采用熔体直纺生产167 dtex/54 f PA 66高速缝纫线,纺丝温度和缓冷温度控制在298 ℃,GR3和GR4温度控制在225~210 ℃,有利于改善可纺性。

b. 控制合适的熔体输送温度、侧吹风冷却条件、预网络压力,增大熔体流速,生产和产品质量稳定。

c. 经优化工艺生产的167 dtex/54 f PA 66高速纺缝纫线产品质量优良,断裂强度为7.95 cN/dtex,干热收缩率为4.3%,染色合格品率为99.2%,染色均匀度为3~4级,满筒A级品率达89.2%。

[1] 董纪震,赵耀明.合成纤维生产工艺学[M].下册.北京:中国纺织出版社,1993:208.

Dong Jizhen, Zhao Yaoming. Synthetic fiber production process[M]. Beijing:China Textile & Apparel Press, 1993:208.

[2] 窦宝盛,辛婷芬.涤纶FDY 27.78 dtex/24 f细旦环保丝研制[J].合成技术及应用,2008,23(2):52-54.

Dou Baosheng, Xin Tingfen. Discussion of production technology for 27.78 dtex/24 f fine denier polyester environment-protected color yarn[J]. Syn Tech Appl, 2008, 23(2):52-54.

[3] 武伟,熔体直纺细旦涤纶FDY 44 dtex/48 f生产工艺[J].合成技术及应用,2006,21(1):50-53.

Wu Wei. Research on technology of melt direct spinnning fine polyester FDY 44 dtex/48 f[J]. Syn Tech Appl, 2006, 21(1):50-53.

[4] 李鹏翔.111 dtex/36 f锦纶66缝纫线生产工艺探讨[J],合成纤维,2015,44(5):22-24.

Li Pengxiang. Study on the production process of 111 dtex/36 f polyamide 66 sewing thread[J]. Syn Fiber Chin, 2015,44(5):22-24.

Production process of 167 dtex/54 f PA 66 high-speed sewing thread via melt direct spinning process

Chang Meiying

(ShenmaIndustrialCo.,Ltd.,Pingdingshan467000)

A high-speed sewing thread made of 167 dtex/54 f polyhexamethylene adipamide (PA 66) fiber was produced by melt direct spinning process. The effects of the process conditions on the production and product quality were discussed. The results showed that the production was steady and the product was of high quality with the full-package A-grade percentage of 89.2% when the process conditions were optimized as: relative viscosity of PA 66 melt 76-80, melt delivery temperature 274-276 ℃, spinning temperature 298 ℃, heat-retarder temperature 298 ℃, cross air blow speed 0.25-0.30 m/s and temperature 19 ℃, pre-interlace pressure 0.08-0.12 MPa, winding speed 2 850 m/min; and the obtained fiber exhibited the breaking strength of 7.95 cN/dtex, dry hot shrinkage 4.3%, dyeing qualified rate 99.2% and dyeing uniformity grade 3-4.

polyhexamethylene adipamide fiber; melt direct spinning; fine denier yarn; high-speed sewing thread; production process

2015-11-16; 修改稿收到日期:2016- 04-18。

常梅英(1965—),女,高级工程师,长期从事PA 66原丝及浸胶帘子布生产技术管理、新产品研发、新技术应用等工作。E-mail:lipx299@163.com。

TQ342+.12

B

1001- 0041(2016)03- 0062- 04