液压同步回路的主要类型及优缺点

2016-12-27邹建华

摘要: 通过介绍液压同步回路的主要类型,分析各类型的优缺点及改进措施,以便在液压系统的同步回路设计和应用中根据具体情况,采取不同的方法和措施。

关键词:液压;同步回路;类型;优缺点

中图分类号:TB文献标识码:Adoi:10.19311/j.cnki.16723198.2016.14.105

1前言

在液压系统设计中,如遇到两个油缸同时作用于同一执行机构时,常常要求两油缸动作同步。两油缸的同步措施主要有机械强制同步和液压同步两种。机械强制同步主要有刚性梁强制同步和齿轮齿条强制同步两种方法。机械强制同跳的最大优点是同步可靠,在那些对同步要求特别高的场合,主要还是采用机械强制同步,比如液压压力机和折弯机等均采用的是机械强制同步。机械强制同步的主要缺点是两个同步运行的油缸各自会受到另一油缸的影响,有时会产生较大的机械作用力,给油缸带来拉伤之类的故障,这样就要求两油缸之间的连接强度要加强。液压同步主要是利用液压控制的方法来实现两油缸之间速度同步,从而达到位置同步的目的。液压同步的主要方法利用串联同步液压缸实现的同步回路、利用调速阀调速功能实现的同步回路、利用分流集流阀的分流集流功能实现的同步回路、利用两个相同液压泵并联输出流量相同功能实现的同步回路、利用两个相同液压马达同步运转使其输出流量相等的功能实现的同步回路等。但不管用那种控制功能实现的同步回路都会存在两个油缸在泄露、制造误差、摩擦、受力和堵塞不均等问题,使得同步效果也不同。所以在同步回路在设计和使用时都一定要针对具体的工况,采取不同的措施,使同步效果达到最佳。以下主要介绍利用各种液压控制功能实现的液压同步回路,并说明其优缺点。

2利用液压控制功能实现的液压同步回路

2.1利用串联同步液压缸实现的同步回路

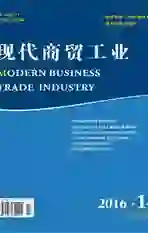

图1所示为带补偿装置的串联同步液压缸位移同步回路。两液压缸A、B串联,B缸下腔的有效工作面积等于A缸上腔的有效工作面积,若无泄漏,两缸可同步下行,但因有泄漏及制造误差,故有同步误差。采用由液控单向阀3、电磁换向阀1和4组成的补偿装置可使两缸每一次下行终点的位置同步误差得到补偿。

2、4—二位三通电磁换向阀;3—液控单向阀其补偿原理是:当换向阀1右位工作时,压力油进入B缸的上腔,B缸下腔的油液流入A腔上腔,A缸下腔回油,这时两活塞杆同步下行。若A缸活塞先到达终点,它就触动行程开关S1使电磁阀4通电换为上位工作。这时压力油经阀4将液控单向阀3打开,在B缸上腔继续进油的同时,B缸下腔的油可经单向阀3及电磁换向阀2流回油箱,使B缸活塞能继续下行到终点位置。若B缸活塞先到达终点,它触动行程开关S2,使电磁换向阀2通电换为右位工作。这时压力油可经阀2、阀3继续进入A缸上腔,使A缸活继续下行到终点位置。

2.2利用调速阀调速功能实现的同步回路

图2所示为利用调速阀调速功能实现的同步回路。图中两个调速阀可分别调节进入两个并联液压缸下腔的流量,使两缸活塞向上伸出的速度相等。这种回路可用于两缸有效工作面积相等时,也可用于两缸有效工作面积不相等时,其结构简单,使用方便,且可以调速。其缺点是受油温变化和调速阀性能差异等影响,不易保证位置同步,受载荷、泄露与阻力的不同的影响其同步精度一般低于4%~5%。速度的同步精度也较低,常用于同步精度要求不高的系统中。

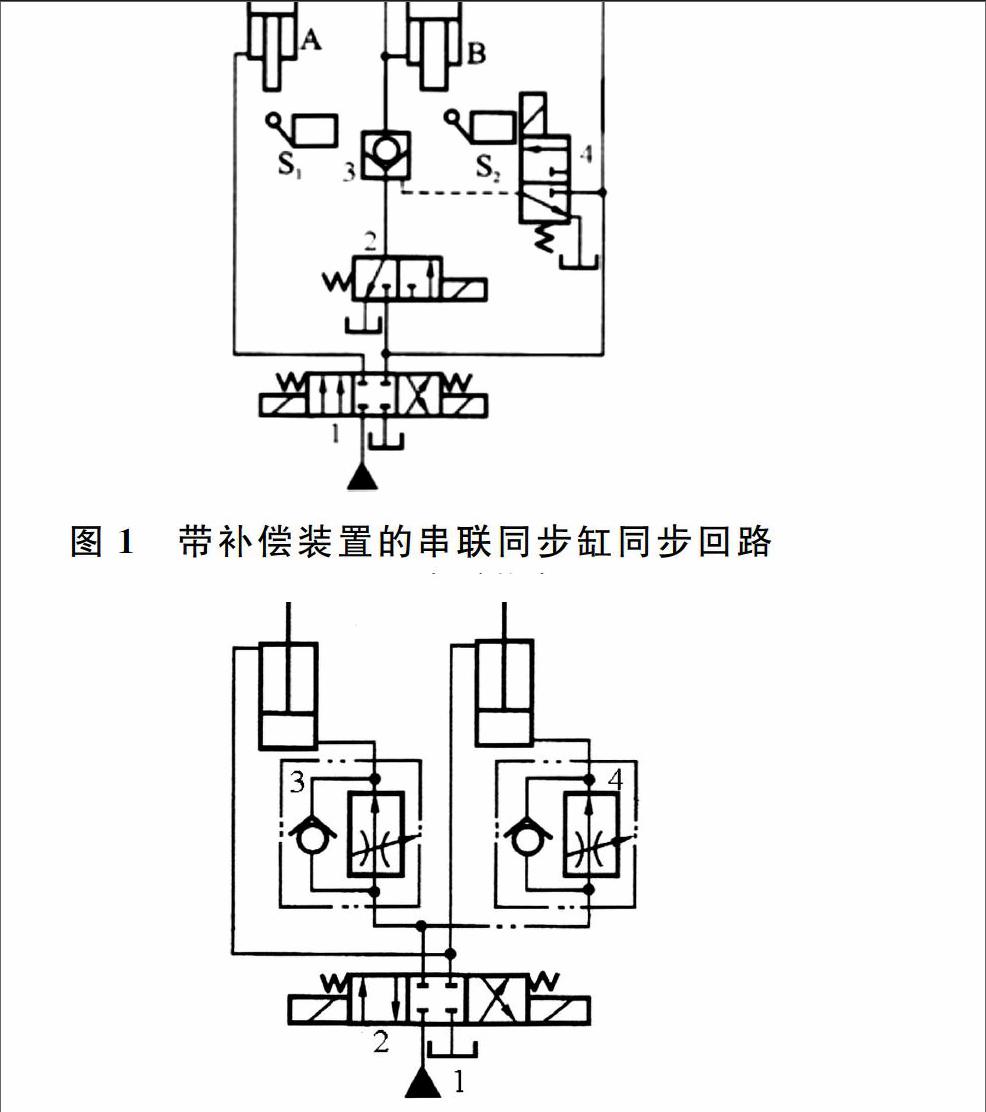

图3所示为用比例调速阀控制的同步回路。这一同步回路与图2的调速同步回路相比,由于采用了比例调速阀,其同步精度大大提高,绝对精度可达05mm,已足够一般设备的要求。为了使调速C和D在油缸伸出和缩回时都取作用,把调速阀C和D装在由单向阀组成的桥式油路中,这样油缸不管是伸出还是缩回,液压油通过调速阀时都是正向通过,两个调速阀均能发挥作用。一般这种同步回路的油缸上都作安装位置检测装置,当两缸出现位置误差时,检测装置发出信号,调整比例阀的开口,修正误差,即可保证同步。

图3比例调速阀的同步回路2.4利用分流集流阀的分流集流功能实现的同步回路

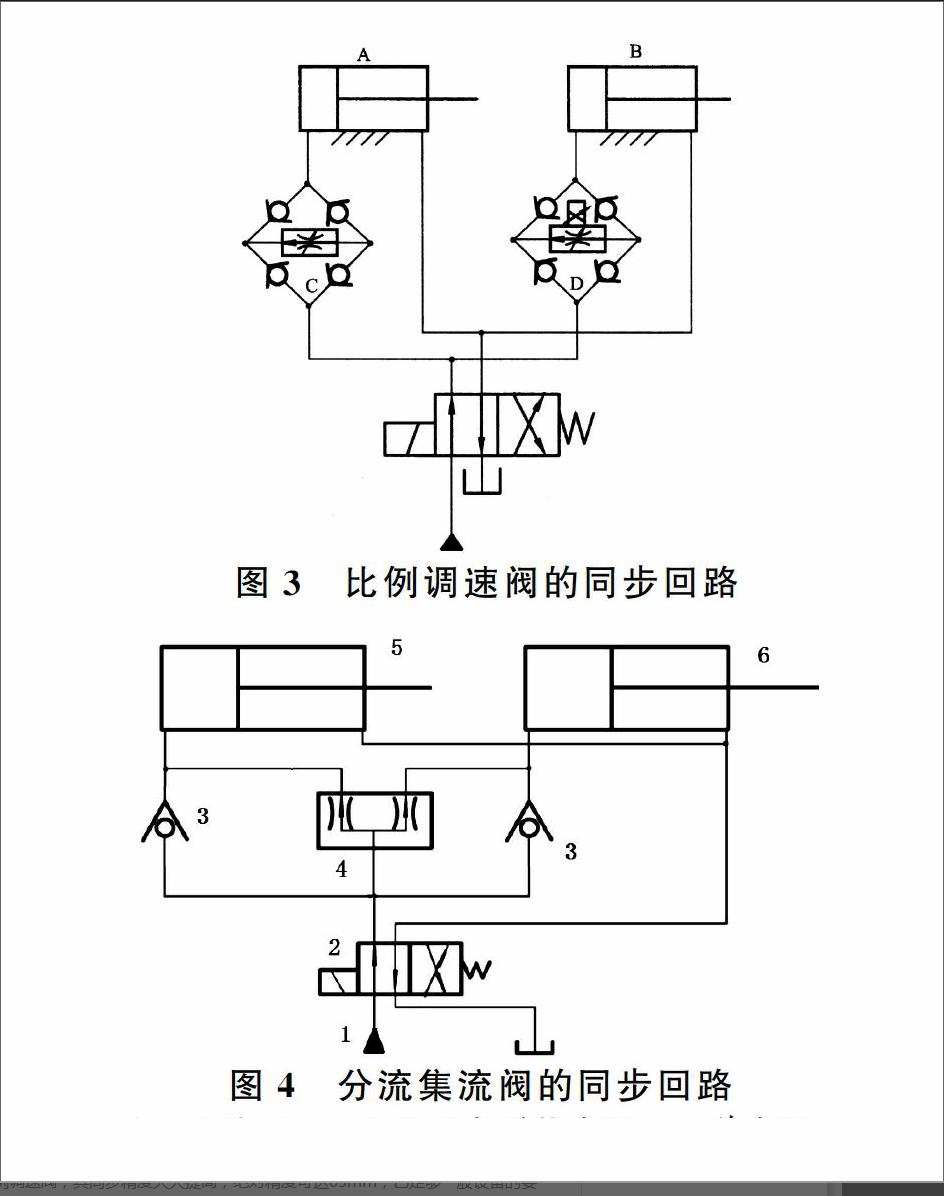

图4所示为利用分流集流阀的分流集流功能实现的同步回路,它由单向阀、分流集流阀、换向阀、和油缸组成。这种同步回路可以实现两负载不同液压缸伸出、缩回的双向同步,使用分流集流阀两个油缸可以在瞬间得到等量的油,以达到同步工作。因压降Δp与流量q成平方下降,当流量q过小时分流精度将显著下降,故该系统流量范围较窄,不适用于低压。使用分流体集流阀的回路,系统简单、经济,其同步精度约为2%~5%。

图5利用两个相同液压泵并联输出流量相同功能实现的同步回路,它由液压泵、溢流阀和换向阀组成。其特点是使用同一个电机带动两个等量液压泵,这样电机转速一致,等量泵供给两个油缸的流量就是一致的,从而达到两油缸同步的目的。向两缸供油时,两换向阀应同时动作。在消除端点误差时,换向阀可单独动作。这种靠并联等量泵的回路设计简便、经济,但该回路因受液压泵、缸和溢流阀制造误差等一系列因素的影响,同步精度并不高,所以应用不普遍。

图5双泵的同步回路2.6利用两个相同液压马达同步运转使其输出流量相等的功能实现的同步回路

图6所示利用两个相同液压马达同步运转使其输出流量相等的功能这实现的同步回路。两个马达排量完全相同,并且将两个液压马达的轴刚性地联结在一起,则其能始终通过相等的流量,也就是输入到两缸的流量始终相等,从而实现两缸的速度同步。同步精度主要取决于液压马达和液压缸的加工精度以及负载的均匀性。由于加工总是存在误差,负载也不可能完全相同,因此同步误差是不可避免的。在采用并联马达的同步回路中,要采取措施消除累积误差,提高同步精度。节流阀4就是用来消除积累误差的,若一个液压缸先到达终点,随着马达继续转动,已到终点的液压缸的压力油就通过节流阀进入另一油缸,使另一液压缸也到达终点从而消除累积误差。

利用数字缸来实现两缸或多缸的同步与前面所讲的液压同步有所不同,前面所讲的方法均为同时控制两个油缸使其实现同步,而利用数字缸实现同步并不是同时控制两个油缸,而是利用数字缸的特点,单个控制油缸,使油缸的位置精度足够高,从而达到两个或多个缸同步的目的。数字液压缸的运动特性完全被数字化,即:电脉冲的频率与油缸的运动速度对应,电脉冲的数量与油缸的行程对应,而这种对应关系是通过数字油缸内部的设计、制造过程确定好的,无需任何外部的调节参数来保障。数字液压缸对于使用者而言,是一个开环控制器件。数字油缸组成的液压系统,只需油泵、溢流阀组成的液压源就可接管使用,无需任何方向阀、流量阀、调速阀、单向阀、同步阀等繁杂液压元件,也省略了这些阀件的安装集成块,也无需行程开关、继电器等电气元件。一台微机或可编程逻辑控制器(PLC)就可以完成多缸的同步。降低了使用成本和维修成本。可以说,利用数字液压缸实现两缸或多缸的同步是同步控制的发展方向。

3结论

通过介绍利用液压控制的方法来实现两油缸之间同步的液压同步回路不同类型,分析了这些同步回路和数字液压缸同步的特点,并对这些回路在使用中可能出现的问题及应采取的措施给予了说明。这样便于在同步回路设计和使用时更好的注意这些问题和措施,使同步的效果达到最佳。随着液压传动技术的迅速发展,液压传动取代机械传动和电气传动领域不断扩大,液压系统同步回路的设计和应用场合也越来越广泛,在控制方法上,除传统的控制方法外,越来越多的采用单片机和可编程逻辑控制器(PLC)控制,逐步由比例调节替代机械调节,实现了同步回路的过程自动化和可视化。这样在油缸带动工作装置运行时,更能准确、快速地响应,达到最佳控制效果。

参考文献

[1]徐灏.机械设计手册[M].第五卷.北京:机械工业出版社,2000.

[2]路甬祥.液压与气动技术手册[M].北京:机械工业出版社,2002.

[3]邹建华.液压与气动技术[M].4版.武汉:华中科技大学出版社,2015.