基于FDM技术的3D打印机挤出机构研究与设计

2016-12-26葛庆汪崟

葛庆+汪崟

摘 要: 虽然FDM技术在3D打印机应用很广泛,但是由于其本质的问题会影响挤出机构过热而导致打印出的成品表面粗糙甚至精度出错。为了解决此问题,研究一般的挤出机构的构造并在此基础上设计一种3种挤出机构联合使用的三喷嘴挤出机构。通过添加新的材料到挤出机构中缓解流体对通道内壁的粘度以及对有变相引起的局部过热问题,优化了3种不同挤出机构联合排列使用的效果。通过实验仿真得到了设计的挤出机构表现优秀并且能够满足实际需求。

关键词: 3D打印机; FDM技术; 三喷嘴挤出机构; 系统设计

中图分类号: TN911?34 文献标识码: A 文章编号: 1004?373X(2016)22?0100?04

0 引 言

随着科技的发展,人们已经能从简单打印到纸上的2D图形进一步实现为立体的3D模型,其便利性无需多言。当坏掉的机器缺少零件,无需再去匹配寻找该零件,取而代之的是利用图纸就能快速的打印出具有精确尺寸的零件;除了小型物件,房子,汽车飞机都能过通过3D打印机打印出来,为制造业提供了新的解决方案。其他典型的应用如产品批量制造,快速制造模具以及医学领域等,3D打印均体现了相比于传统制造业的巨大优势,价格低、出货快速,极大地提高了经济效益[1]。3D打印是快速成型设备。在现有的 3D 打印快速成型技术还面临着诸多方面的瓶颈和探索,而当前能有效解决这些问题的方法就是熔融沉积成型(Fused Deposition Modeling,FDM)技术[2]。

1 FDM结构构成

FDM主要由5个部分构成[3],包括喷头、送丝机构、运动机构、加热工作室、工作台,如图1所示。

其中,喷头作为FDM的核心组成部分,关系到3D打印出的物件的质量好坏,主要作用是将其内部的固相材料加热至熔融状态,然后由相关机构将熔融状态的物料从喷嘴挤出,挤出的材料按照切片数据层层粘结、固化,按照预定程序不断地进行,最终获得实体。在制造悬臂件时,悬臂部分由于无支撑易产生变形,为了避免悬臂部分变形情况的发生,需要添加支撑部分,这点与其他快速制造模型时有所不同[4]。当支撑与模型材料为同一种材料,可以采用单喷头的形式,但现在多用两个喷头且相互之间独立加热的形式,各自用不同的材料制造零件和支撑,由于两种材料的特性不同,制作完毕后更易进行后处理工作。本文对采用FDM技术中的3D打印机挤出机构中喷头中存在的问题进行分析,并提出一种新的挤出机构的设计方案以解决该问题。

2 基于FDM技术的3D打印机挤出机构的优化

设计

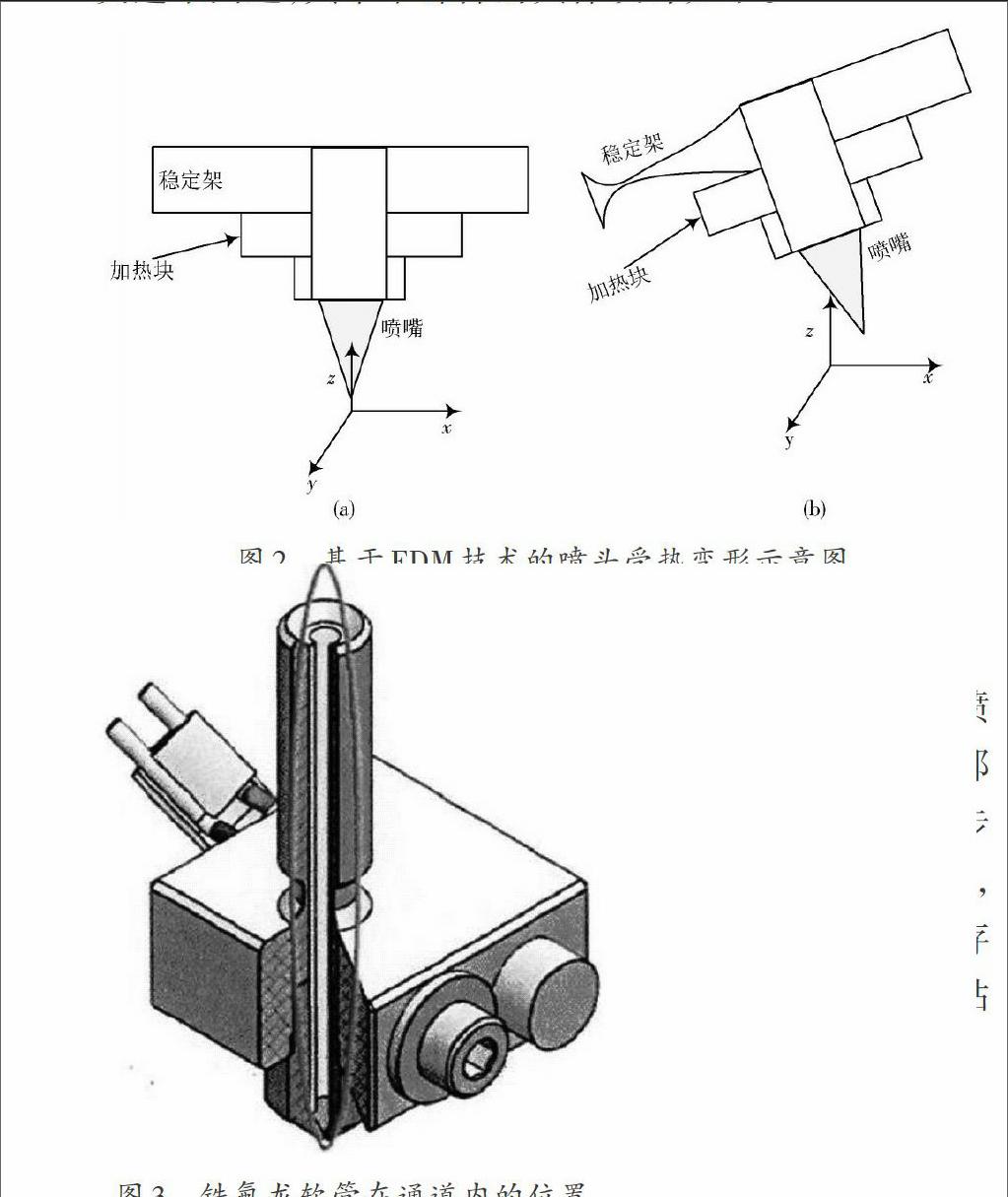

目前的基于FDM技术的挤出机构主要存在的问题是:由于熔融沉积式3D打印的喷头是使用热熔喷头,因此会存在打印精度和材料喷出不均匀的缺陷[5]。在打印精度上,如图2所示,喷头在加热时会由于热涨而导致变形,这就直接导致了打印精度的降低从而造成打印出的物件在尺寸上有些许误差。而对于喷涂材料不均匀的问题,物料在经过喷嘴时,由于中间部分受热导致相变,而相变过程中进丝的压力也会受到影响,导致物料之间出现不规则的空隙,甚至出现断层。这些就会导致打印出来的物件表面粗糙不光滑,特别极端的情况下还会导致打印某些倾斜的表面时的“阶梯效应”[6]。针对这问题,本文构建出了两种挤出机构串联使用的方法来解决这个问题,其单个部件的具体设计如下。

2.1 活塞式挤出机构的优化设计

对于一般的活塞式挤出机构的主要零部件包括喷嘴、加热棒、加热铅块、加热腔、喉管以及测温电偶等部分。它的基本机理是采用以固态物料作为活塞,通过步进电机对物料进行输送,熔体物料作为被推送的流体,将熔融态材料经由喷嘴挤出[7?8]。传统的挤出机构中存在一定缺陷,就在于一般的物料熔融后具有一定的粘性,残留的物料常会在流道及加热腔内进行累积,最终也会导致整个挤出机构的堵塞,不仅影响打印质量而且也对机器本身有害。更值得注意的是,由于物料直径小于喉管内径,密封性差,容易出现流涎问题。为解决上面提出的这个问题,本文在挤出机构喉管内部插入铁氟龙软管对其进行优化,其位置如图3所示。铁氟龙材料是一种具有耐高温低温的物理特性以及自润滑性与表面不粘性等化学特性的优质材料,因此在喉管内加入铁氟化软管可以保证物料过程的流畅性,使得挤出机构内材料的堆积、堵塞等问题得到有效解决。

另外,在设计过程中,除铁氟龙软管外,挤出机构各零部件均通过螺纹连接的方式彼此连接,构成挤出机构整体。考虑到流道、加热腔的尺寸问题,在以尺寸小型化为目的的基础上,初选喉管与喷嘴的螺纹尺寸为6 mm,喉管选用材料为碳钢,其抗拉强度值为5 MPa,喷嘴材料的选料为铜,其抗拉强度可以表示为σ1,现在再对所涉及的螺纹连接部分进行强度计算,由于选用的两相步进电机在满载情况的扭矩为7.8 kg·m,且存在送死摩擦轮的齿顶圆直径为10 mm。那么可以计算得到抽送物料所需要的最小拉力为F=65 N。由于推送与抽送都需要通过送丝摩擦轮才能实现,这种情况下,物料受到大小为65 N的推力向喷嘴移动。由于铁氟龙软管具有自润滑性,那么在挤出机构内部的成型材料以及流道、加热腔壁面不会发生摩擦行为。

而在物料作用下,螺纹部分所受的拉力可以表示为F1=65 N;并通过材料固有的拉伸强度与流体模型方程得出结论,添加的铁氟龙软管在喉管以及喷嘴部分的强度均能满足螺纹连接强度的标准要求。

2.2 滑片泵式挤出机构的优化设计

通过研究3D打印中滑片泵式挤出机构的相关资料发现滑片式自吸聚也具备很多的优点,它的结构相比柱塞式的挤出机构而言更加紧凑,而且整体外形尺寸较小,运转平稳、脉动及噪声较小,工作时流量较为均匀,其效率相对于一般齿轮泵的效率而言也比较高[9?10]。

根据滑片式自吸泵的优点以及它的基本工作原理,本文在其基础上设计了滑片式挤出机构,其大致工作原理和一般的滑片式自吸泵相类似。通过利用传动轴带动转子的方式,使转子来带动叶片实现叶轮转动,转子偏心放置在泵体腔内存在的正负压差从而实现自吸。并且,叶片通过弹黃与转子连接的方式可以实现复位,而利用转子使叶片顶端时刻与定子圈接触,通过叶片带动流体可以实现传输和稳定流速流量的功能。

根据机器空转状态时出丝的长度可以估算通道的流量范围为0.001~0.09 mL/s,通过多次实验获取相关的原始数据来设计泵体的尺寸大小。

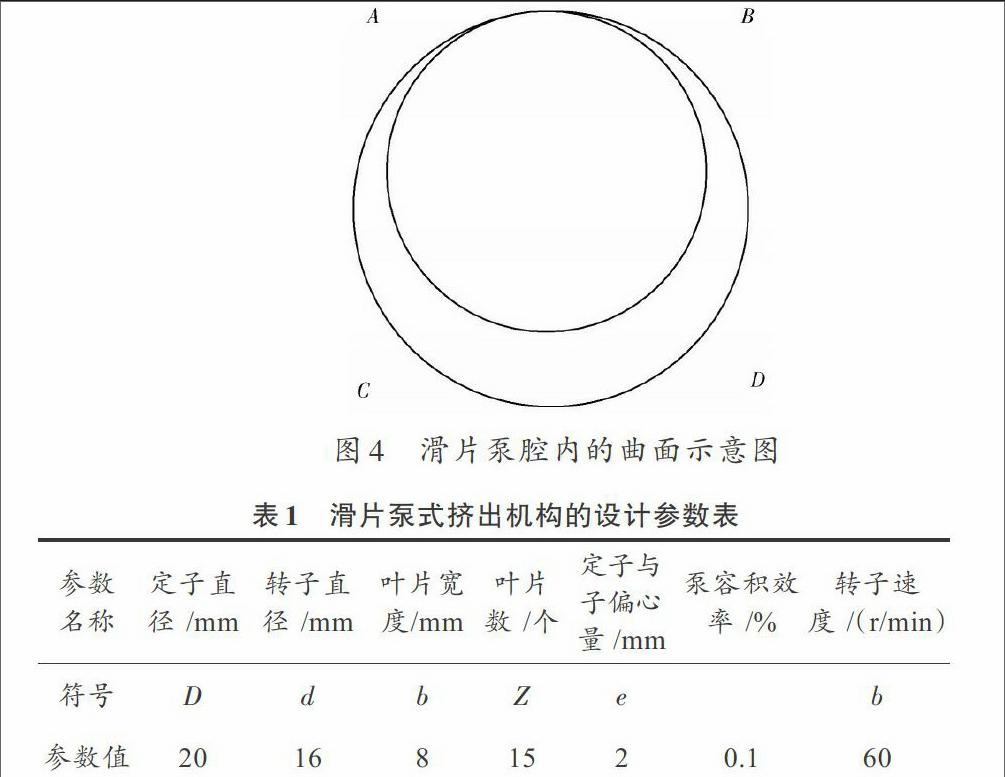

由于喷口所需求的物料流量很小且对泵的流量的稳定性也有很高的要求,因此,选用内表面为等加速等减速曲面。并且根据相应的滑片泵计算的公式来对滑片泵的尺寸大小进行科学的设计。其具体参数如下,根据计算数据,设计的滑片泵腔内曲面示意图如图4所示,流量计算公式为:

[Q=160πbnηpvR2-r2] (1)

式中:n为步进电机转速;b为宽度;[η]为容积效率;R为泵体内部的曲线最大圆弧半径,如图4中的CD段所示,r为泵体内部曲线的最小圆半径,如图4中AB段所示。

由于一般的挤出机构所需要的流量都比较少,因此,原动机必须配备一个减速器来限制和降低转子转速。综合加工能力与加工精度方面以及体积小型化方面的因素,一般而言,选取定子直径为D=20 mm,转子转速为n=60 r/min,流量q=0.09 mL/s。当考虑到流量脉动的问题时,叶片数量Z=15,叶片宽度b=8 mm。综合上述所有的参数代入式(1)进行计算,最终可以得出各部分尺寸参数,滑片挤出机构的设计参数如表1所示。

2.3 柱塞泵式挤出机构优化设计

柱塞泵式挤出机构的主体部分为以斜盘式柱塞泵[11]为原型设计的。

柱塞泵的主要缸体部分作为转子,经由传动齿轮带动做单向的旋转,其柱塞位于油腔内部并与缸体同时转动。值得注意的是,柱塞非油压端面的球状关节是与滑靴以铰接的形式进行连接的,它可以在滑靴上做绕轴运动。并且在接触点和缸体端面轴向距离会发生变化的情况下,可以使得柱塞进行往复运动,从而达到改变油腔体积的目的来实现吸油和排油的过程。本文根据这种运动的原理以及方式来对柱塞泵式挤出机构里面的挤出泵进行优化设计[12]。

对于柱塞泵的排列[qb],即全部柱塞腔所排出的油液的体积存在:

[qb=FZSmaxZ=π4d2ZSmaxZ] (2)

式中:[dZ]为柱塞的外径;[FZ]为柱塞的横截面积;[Smax]为柱塞可实现的最大行程;Z为柱塞数目。通过泵缸体转速60 r/min,柱塞最大行程[Smax]为2 mm代入式(2)进行求解,可以得到柱塞外径[dZ=5.35]mm。通过这些参数可以设计出符合容积要求的柱塞泵式挤出机构。

2.4 三种挤出机构的组合方案设计

在本文设计的3个独立的小挤出机构之后,本文进一步通过对三种挤出机构进行有效排列来提高它们之间协同工作的效率。本文中利用三种挤出机构在不同方面的表现性能不同的特点,将活塞式挤出机构和滑片泵式挤出机构以及柱塞泵式挤出机构进行并列组合形成三喷嘴挤出机构的设计。

其原因在于:对于活塞式挤出机构,其优点是控制精度较低且整体质量小,加工的精度与难度都较低,但是缺点是物料受热不均匀且排量不稳定,易于出现流涎和溢出的问题;对于滑片泵式挤出机构以及泵式挤出机构而言,其共同优点是物料的受热均匀且排量稳定,能够有效缓解流涎和溢出,柱塞泵式挤出机构还有能够稳定整个通道内物料流动速率的优点,而相同的缺点则是加工精度与难度较高且控制精度要求也高。发现两者的优缺点恰好能够互补,因此提出了三个挤出机构组合一起的三喷嘴挤出机构的设计。两者通过图5中的并联形式形成三喷嘴挤出机构。

3 实验仿真

为了能够有效验证本文设计的挤出结构的效果,通过利用FLUENT软件对所设计的挤出机构的模型中内部流体速度和温度场进行分析,并将所得到的数据结果、图谱结果与现有3D打印机中对应的实际参数进行比对,验证所设计挤出机构可行性,为下一步控制程序的开发以及机械加工提供参考依据。通过仿真器可以得到如图6所示的挤出机构分别在初始状态和加热状态中的温度分布图。

由图6可知,初始时,挤出机构各部分均为室温,温度300 K(26.85 ℃),经过加热,温度稳定后,加热块、喷嘴温度均稳定在304 K(30.85 ℃),符合ABS物料炼熔的要求。在散热系统的作用下,喉管露出部分平均温度为340 K(约67 ℃),散热效果较好。

而由图6(b)可以得到,设计的挤出机构加热部分温度分布比较均匀,这将保证物料在加热腔体内部能够均匀受热,熔融物料品质巧。现有的3D打印机,当成型材料为ABS时,其挤出机构加热部分默认工作温度为30 ℃,而所设计的挤出机构,其加热部分温度稳定在30.85 ℃,与现有挤出机构加热部分工作时温度基本一致。

图7为使用设计的挤出机构内部的流域部分流速分布云图。为了方便用作分析,将流道内的熔融物料流动简化为管道内粘性流体流动的问题进行分析。通过对比图7(a)和图7(b)可得到,靠近壁面熔融物料因为受自身粘性的影响较小,其流动的速度很快,而流体内部因为粗性作用导致流速较慢,但轴向各部分流速稳定,不存在滞后问题。通过应用现有产品测试,其流速应该稳定在0.09 mL/s以内比较可观。由图7(b)可知,当设计的挤出机构稳定工作时,内部流域流速最大值约为0.067 mL/s,稳定后流速约为0.062 mL/s,符合流速要求。因此,可以得出结论:设计的挤出机构在工作时,其熔融物料流动稳定,流速与实际要求相吻合,可以满足正常工作需要。

而对于物料在流道内的温度分布状态如图8所示,分别为初始状态下和挤出机构在内部稳定工作时的温度场分布图。通过图8(a)可以知道,物料的温度分布状况同挤出机构内部的温度状况分布一致。结合图8(b)可知,加热腔部分和喷嘴部分的温度较高外,其他的部分温度都较低且未能达到熔融所需要的温度,即低于500 K。因此,物料不会在喉管中熔融,从而避免了喉管堵塞的问题。在正常工作的时候,ABS的加热温度需要在240 ℃以内才能够避免材料变形,而从图8中可知,当加热装置正常工作时,ABS材料的温度可以稳定在226.8 ℃以下,是符合对材料的温度要求的。所以,可以得出结论,挤出机构整体的加热部分能够满足实际3D打印过程中的温度分布需求,既不会影响到物料的熔融,也不会由于出口温度过高而导致成品材料的变形。