有限元建模分析一台大跨度电动葫芦桥式起重机端梁开裂的原因

2016-12-26戴周勇邱法聚

戴周勇 迟 强 邱法聚

(宁波市特种设备检验研究院 宁波 315040)

有限元建模分析一台大跨度电动葫芦桥式起重机端梁开裂的原因

戴周勇 迟 强 邱法聚

(宁波市特种设备检验研究院 宁波 315040)

一台大跨度的电动葫芦桥式起重机,在使用过程中发现端梁开裂现象。通过查阅该起重机的设计图纸等资料,利用有限元软件建模,模拟施加两种极端工况下的动载荷,分析了端梁开裂的原因。关键词:电动葫芦桥式起重机 开裂 动载荷 有限元分析

1 设备概况与现场勘查情况

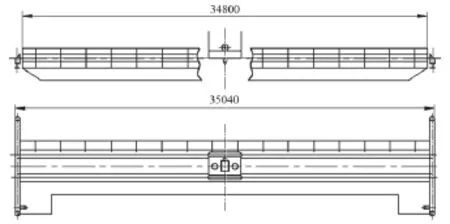

一台型号为LH3-34.8A5Y的电动葫芦桥式起重机,额定起重量3t,跨度34.8m,起重机整机结构如图1所示:

图1 整机结构示意图

该电动葫芦桥式起重机位于铜棒拉丝车间,日常使用较为频繁。起重机制造时间为2005年7月,2015年8月在使用单位例行自检时,发现该起重机一端梁上盖板部分出现开裂。使用单位委托起重机厂家在将该端梁整体更换下来后检查时,发现端梁法兰板与端梁上盖板之间焊缝整体均匀开裂,端梁法兰板与端梁腹板连接处出现了整体开裂,端梁法兰板自身也严重变形,如图2、图3所示:

图2 法兰板与上盖板焊缝均匀开裂

图3 法兰板严重变形

查阅该起重机设计图纸,端梁法兰板厚度为12mm,对应的主梁法兰板厚度为20mm,端梁腹板厚度为6mm,端梁上盖板厚度为5mm。端梁上盖板、端梁腹板与端梁法兰板之间均为单边角焊缝,现场已均匀开裂,且焊缝均匀不一。

2 桥式起重机常用的主端梁连接形式

桥式起重机的桥架大部分为偏轨箱型结构,主梁与端梁间的连接通常采用两块厚度20mm以上的法兰板,分别焊接在主梁和端梁上,然后用高强度螺栓通过法兰板将主梁与端梁连接起来,这种型式的连接是通过施加给螺栓的预紧力,使法兰板间产生强大的压紧力,利用构件接触面间的摩擦力来传递剪力,螺栓本身并不受剪切和挤压,这种连接方式无论在起重机的制造还是运输安装方面都显示了它的有优越性[1]。

3 有限元建模的目的与计算步骤

用ANSYS软件对该起重机建模,进而分析端梁及端梁法兰板的受力情况,从而找出该起重机端梁开裂的具体原因。具体方法是:当起升小车运行至主梁跨端时,小车处于满载下降制动状态,此时为主端梁连接处受剪力最大的工况;当起升小车运行至主梁跨中时,小车处于满载下降制动状态,此时为主端梁连接处受弯矩最大的工况,在两种工况下分别截取出此时端梁及端梁法兰板的受力情况。

3.1 有限元计算过程中的已知参数

通过对整机图纸、主梁图纸、端梁图纸等资料的审查,得知该电动葫芦桥式起重机整机自重17558.8kg,主梁自重6421.5kg,小车自重1326.8kg,小车轨距1000mm,小车基距1300mm,整机制造材料为Q235B。

具体参数如下:

额定起重量:Qe= 3t;

跨度:L = 34.8m;

小车自重:Gxc= 1.327t;

主梁自重:Gzl= 6.422t;

整机自重:Gzj= 17.559t;

桥架母体材质:Q235B;

材料屈服极限:σ = 235MPa[2];

材料许用应力:[σ] = 176MPa,安全系数取1.33[3];

材料的弹性模量:E = 2.0×105MPa;

Q235b材料的泊松比:μ = 0.33。

3.2 计算载荷与载荷工况

●3.2.1 计算载荷

起重质量:Qe= 3t;

小车自重:Gxc= 1.327t;

小车自重冲击载荷:φ1Gxc= 1.1×1.327=1.46t;

主梁自重冲击载荷(均匀分布动载荷):φ1Gz1= 1.1×6.422 = 7.064t;

起升重物动载荷:φ2Qe= 3×1.25 = 3.75t;

(φ1为起重机自重冲击载荷系数,φ2为重物动载荷系数,查阅厂家设计资料,φ1= 1.1,φ2= 1.25)[4]。

●3.2.2 两种载荷工况

活动载荷:P = φ2Qe+ φ1Gxc= 3.75 + 1.46 = 5.21t

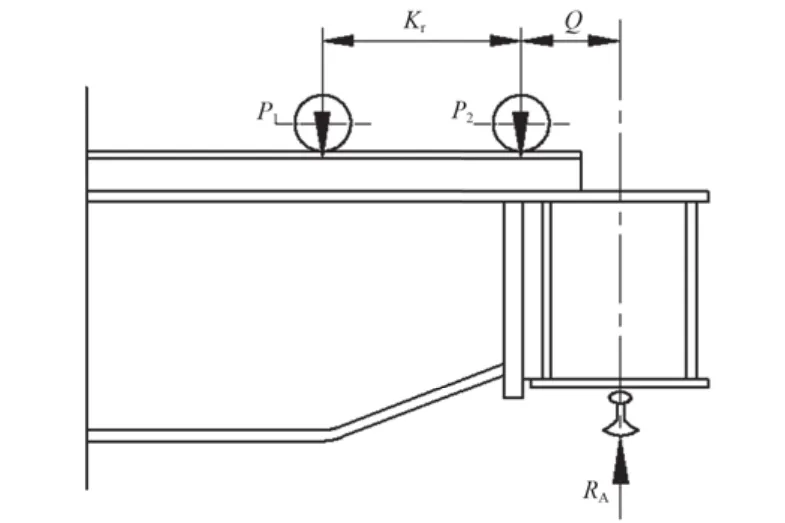

1)当活动载荷P处于主梁跨端位置时,主端梁连接处受到活动载荷P引起的最大剪力载荷,如图4所示,即工况1。

图4 工况1

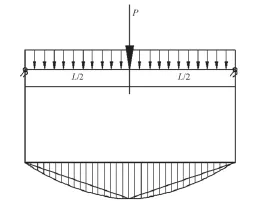

2)当活动载荷P处于主梁跨中位置时候,主端梁连接处受到活动载荷P与主梁自重叠加引起的最大弯矩载荷,图5所示,即工况2。

图5 工况2

4 有限元模型的建立与应力分析

整机用壳单元建模,对端梁大车的4个轮子处进行约束,根据实际情况,小车吊运额定载荷,分别在主梁跨中和最右端靠近端梁处,模拟施加重物下行制动时的动载荷,分别计算出整机的应力情况,并单独对端梁及端梁法兰板的受力情况进行截取并分析。

4.1 端梁处应力分析

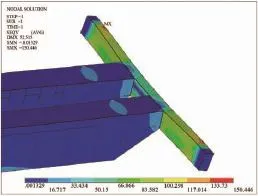

1)工况1:当小车前轮运行至主端梁法兰连接处,且小车处于满载下降制动状态。由图6可知,端梁最大应力点在为MX处,最大应力值σmax1=150.446MPa,此时端梁处的最大应力值是在Q235B材料的设计许用应力值之内的,即σmax1<[σ]。

图6 工况1时端梁应力图

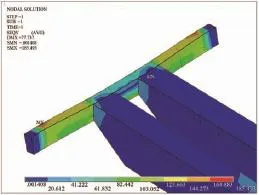

2)工况2:当小车运行至主梁跨中处,且小车处于满载下降制动状态。由图7可知,端梁处最大应力点在为MX处,最大应力值σmax2=185.493MPa。此时端梁处的最大应力值已经超过Q235B材料的设计许用应力值,即σmax2>[σ]。

图7 工况2时端梁应力图

4.2 端梁法兰板处应力分析

根据现场勘查的情况,分析端梁法兰板与端梁上盖板之间角焊缝可能在长时间较高强度的使用过程中逐渐发生开裂。根据这一情况,修改有限元模型模拟该条焊缝完全开裂时的情况,再分别根据工况1与工况2对端梁法兰板的受力情况单独截取并分析。

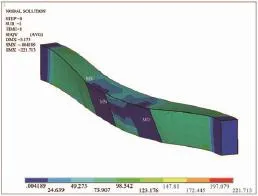

1)工况1:当小车前轮运行至主端梁法兰连接的接缝处,且小车处于满载下降制动状态。由图8所示,最大应力点MX位于端梁法兰板与端梁腹板的连接处,最大应力值σmax3=221.713MPa 。

图8 工况1时端梁法兰板应力图

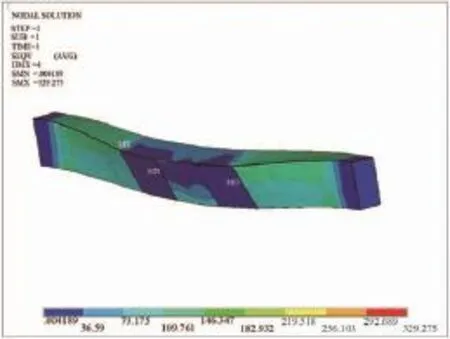

图9 工况2时端梁法兰板应力图

2)工况2:当小车运行至主梁跨中处,且小车处于满载下降制动状态。由图9可知,最大应力点MX同样位于端梁法兰板处与端梁腹板的连接处,最大应力值σmax4=329.275MPa。

结合以上两种工况下的应力分析,当端梁上盖板与端梁法兰板的水平连接角焊缝在使用过程中逐渐发生开裂,完全开裂后,端梁法兰板的最大应力点处会迅速发生变形,进行导致端梁法兰板与端梁腹板连接处整体开裂。

5 结束语

综合以上情况分析,该电动葫芦桥式起重机跨度较大,当遇到小车满载运行至主梁跨中下行制动的极端工况时,端梁处最大应力值超过使用Q235B材料的设计许用应力值,说明厂家设计制造时端梁选用材料的设计安全系数偏小。该起重机工作级别为A5,使用地点为繁重的工作车间,工作级别与现场使用工况存在偏差,起重机的选型值得商榷。长时间繁重的使用过程中,端梁法兰板与端梁上盖板之间的水平角焊缝逐渐开裂(不排除制造安装时存在焊接质量问题的可能),当该焊缝完全开裂后,就会导致端梁法兰板变形等一系列情况发生。最后,在负载导致的弯矩作用下,整个端梁发生扭转变形,上盖板发生开裂,另一侧腹板与上盖板连接角焊缝也发生部分开裂。

本案例中,使用单位对起重机缺乏必要的选型知识,单纯以性能参数为选型依据,不考虑整机的使用环境,对后期的可靠性、安全性、维修性产生了不利因素。而起重机制造厂家在起重机金属结构设计过程中,未充分考虑用户的实际需求,未严格遵循起重机设计手册和设计规范中关于选用材料安全系数的设计要求。划分起重机的工作级别是为了对起重机的金属结构和机构设计提供合理的基础,也为用户和生产厂家在选型及制造时提供一个参考范围。只有根据生产需要正确选型才能安全生产,选型级别过低会造成设备经常出故障,导致设备损坏,易发生安全事故。对于一些大跨度的起重机金属结构设计,制造厂家除了使用传统的许用应力法,更应该引入有限元建模分析来对局部进行结构强度校验,保证金属结构在规定的使用寿命期间内的可靠性。

[1] 俞利岗.桥式起重机主端梁连接计算分析[J].冶金设备管理与维修,2012,30(1):60-61.

[2] 成大先.机械设计手册[M].第四版.北京:化学工业出版社,2002.

[3] 张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版, 2001.

[4] GB/T 3811—2008 起重机设计规范[S].

Finite Element Modeling Analysis of End Beam Cracking Reason in a Large Span Electric Hoist Bridge Crane

Dai Zhouyong Chi Qiang Qiu Faju

(Ningbo Special Equipment Inspection Ningbo 315040)

End beam cracking was found in an electric hoist bridge crane with a large span during usage. By consulting the crane's design drawings and other data, the finite element software is used to simulate the dynamic loads under two extreme conditions, and the end beam cracking reason is analyzed.

Electric hoist bridge crane Crack Dynamic load Finite element analysis

X924

B

1673-257X(2016)11-0069-04

10.3969/j.issn.1673-257X.2016.11.017

戴周勇(1982~),男,本科,中级工程师,从事机电类特种设备检验工作。

2016-04-11)