响应面法优化碱解聚玉米秸秆条件的研究

2016-12-26马玉龙王凤芝

马玉龙 王凤芝 常 璇

(宁夏大学能源化工国家重点实验室培育基地1,银川 750021)(宁夏大学化学化工学院2,银川 750021)

响应面法优化碱解聚玉米秸秆条件的研究

马玉龙1,2王凤芝1,2常 璇2

(宁夏大学能源化工国家重点实验室培育基地1,银川 750021)(宁夏大学化学化工学院2,银川 750021)

以玉米秸秆为研究对象,氢氧化钠为解聚剂,通过单因素试验、中心组合设计和响应面法分析,优化碱解聚玉米秸秆的条件。结果表明:碱解聚玉米秸秆的适宜条件为NaOH质量浓度2%,温度80 ℃,时间4 h。在此基础上,建立了酶解试验的二次多项式数学模型,发现影响碱解聚玉米秸秆酶解葡萄糖产量的大小顺序依次为碱浓度>时间>温度。用响应面法优化的碱解聚玉米秸秆的条件为NaOH质量浓度2.24%、温度81 ℃、时间4.30 h,并对此解聚条件进行了试验验证,发现葡萄糖的预测产量与试验值有较高的吻合度,说明此条件是碱解聚玉米秸秆的适宜条件。

玉米秸秆 碱解聚 响应面法 条件优化

秸秆高聚物因结构复杂使得其无法直接酶解,因此,酶解前对秸秆结构实施解聚处理是非常有必要的。秸秆解聚目的是破环其超分子结构,暴露纤维素,从而提高秸秆纤维的酶解糖化率[1]。碱法解聚常用的试剂有NaOH、Ca(OH)2、NH3等[2-4],其目的是脱除木质素和部分半纤维素[5-6],有效增加酶分子结合位点对纤维素糖苷键间的识别与结合,从而提高酶解糖化率。

本研究以玉米秸秆为研究对象,NaOH为解聚剂,从解聚后产物酶解葡萄糖得率的角度评价碱解聚秸秆的效果,并以解聚温度,碱浓度,解聚时间作为变量因子,通过中心组合试验设计和响应面法分析,优化碱解聚玉米秸秆的条件,旨为可发酵糖产率高的秸秆解聚方案设计提供相关数据。

1 材料与方法

1.1 材料

玉米秸秆来源于宁夏银川市西夏区农田。经自来水洗净,风干,过80目标准筛,用苯-乙醇(2∶1,V/V)索式提取6 h,得到脱蜡玉米秸秆,在105 ℃下烘干备用。

1.2 方法

1.2.1 NaOH解聚样品制备

取1.0 g 脱蜡玉米秸秆,加入不同质量分数的NaOH(分析纯)溶液20 mL,在一定反应温度下处理不同时间后,固液分离,固体残渣用蒸馏水洗涤至中性,105 ℃烘干。

1.2.2 单因素试验设计

试验中单因素考察项及梯度分别是:NaOH浓度(质量分数)1%、2%、3%、5%、7%和10%;解聚温度60、80、100和120 ℃;解聚时间0.5、2、4和6 h。分析碱浓度、温度和时间对秸秆解聚后组分及其酶解葡萄糖产量的影响。

1.2.3 响应面法试验设计

通过单因素试验研究NaOH浓度、解聚温度和时间对处理后秸秆酶解效率的影响,确定响应曲面法中各因子的适宜范围。按照公式(1)对因子进行编码:

xi=(XI-X0)/ΔXi

(1)

式中:xi为自变量编码值;XI为自变量真实值;X0为试验中心点自变量真实值;ΔXi为自变量变化的步长。

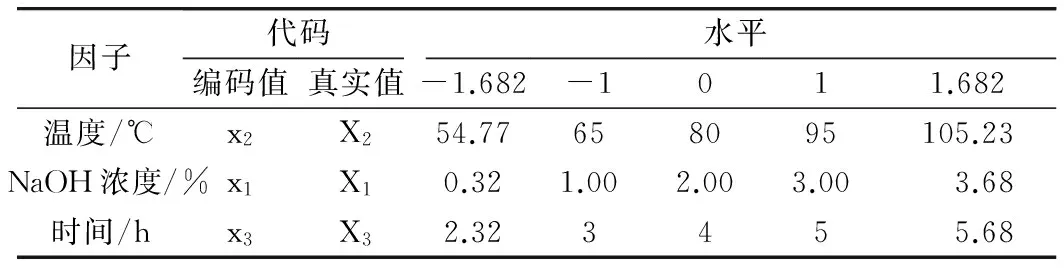

以温度(X1)、NaOH浓度(X2)和时间(X3)为自变量,每个因素取5个水平,以-1.682,-1,0,1,1.682编码,葡萄糖浓度为响应值,如方程(2)所示,试验因素编码和水平见表1。

根据试验设计,试验数据假设由最小二乘法拟合的二次多项式为:

(2)

当n=3,则方程(2)可变为:

Y=b0+b1X1+b2X2+b3X3+b11X12+b22X22+b33X32+b12X1X2+b13X1X3+b23X2X3

(3)

式中:Y是响应值(葡萄糖含量,mg/mL);b0是截距项;b1,b2及b3是线性系数;b12,b13及b23是交互项系数;b11,b22及b33是二次项系数。试验设计与数据处理由Design Expert 8.0.6软件完成。

表1 试验设计因素及编码水平

1.2.4 酶解样品的制备

取上述1.2.1中NaOH解聚烘干后的玉米秸秆0.150 g,放入50 mL锥形瓶内,加入10 mL柠檬酸钠缓冲溶液(pH=4.8)、0.1 g β-葡萄糖苷酶(154 CBU/g,诺维信188,)和0.1 mL纤维素酶(74 FPU/mL,诺维信1.5 L)。将锥形瓶置于50 ℃,转速150 r/min水浴摇床中酶解36 h。取酶解后上清液0.1 mL,放入沸水中煮沸5 min使酶失活,然后3倍稀释,过0.22 μm滤膜,待测。同步实施未加酶的对照试验。

1.2.5 样品测定

解聚后秸秆主要成分分析采用美国国家再生能源实验室(NREL)推荐的方法[7]。酶解后样品中葡萄糖含量用高效液相色谱仪(LC-20AT,日本岛津)测定。色谱条件为:色谱柱:Aminex HPX-87H (300 mm × 7.8 mm,美国 Bio-Rad公司);检测器:示差折光检测器(日本岛津);流动相:0.005 mol/L H2SO4溶液;流速0.6 mL/min;进样量20 μL;柱温65 ℃。

2 结果与讨论

2.1 温度对秸秆碱解聚及酶解效果的影响

在前期研究的基础上,将NaOH的质量浓度固定为2.0%,解聚时间4 h,固液比1∶20,改变解聚温度(60、80、100和120 ℃),研究了温度对玉米秸秆解聚及其后续酶解效果的影响,结果见表2和图1a所示。由表2可见,解聚过程中秸秆解聚率随温度的升高而升高,其主要原因,可能是由于随着温度的升高,解聚程度加剧,物料质量减少,并且伴随解聚的进行,秸秆结构被破坏,三大组分间的连接键断裂,形成低聚糖、单糖和小分子物质。NaOH解聚对玉米秸秆中木质素的脱除程度最为明显,而半纤维素部分被解聚,纤维素则被保留。这与Chen等[8]和Castro等[9]用酸解聚处理秸秆的结果异同,发现酸能解聚秸秆中大部分半纤维素,而木质素只有部分被解聚,提示H+和OH-解聚秸秆的机制是不同的。表2显示:当温度在60 ℃时酸不溶性木质素含量从初始15.83%减少到7.77%,而酸溶性木质素含量无明显变化。但随着温度的提升,酸不溶性木质素含量减少的幅度下降,说明解聚温度的继续升高对酸不溶性木质素的降解无明显影响。相反随温度升高,纤维素的保留值下降明显,说明温度过高,碱液溶胀纤维素的速度增加,使纤维素发生解聚,导致纤维素的损失,不利于后续的酶解。

不同温度解聚后的样品再经酶解,发现葡萄糖产量随解聚温度的升高,呈现先增加后减少的趋势(图1a),当温度在80 ℃时,解聚后秸秆再经酶解的葡萄糖产量达到最大值24.13 mg/mL。这与表2中纤维素含量/木质素含量的比值的变化趋势相一致,说明木质素脱出程度和纤维素的保留对酶解葡萄糖产量的影响较大。根据秸秆解聚后组分含量和酶解葡萄糖得率的共同结果,认为NaOH解聚玉米秸秆的适宜温度为80 ℃。

表2 秸秆组分随解聚温度的变化

注:aAIL代表酸不溶性木质素;bASL代表酸溶性木质素。下同。

图1 不同单因子条件下碱解聚秸秆后再经酶解的葡萄糖产量

2.2 NaOH浓度对秸秆解聚及酶解效果的影响

解聚剂浓度是影响解聚效果的因素之一,不同解聚剂和不同浓度亦会有不同的效果[10]。在温度80 ℃,解聚时间4 h,固液比1∶20条件下,不同NaOH浓度对玉米秸秆解聚及其后续酶解的测定结果见表3和图1b所示。从表3可以看出,秸秆解聚率随NaOH浓度升高而升高。NaOH浓度为1%时,酸不溶性木质素的质量分数从15.83%下降到2.60%,继续增加碱浓度,酸不溶性木质素质量分数值保持在2.4%左右,变化不明显。但质量浓度在2%之后,纤维素的保留值急剧下降,减少了15.70%。由此可见,一定的碱浓度对解聚是有利的,但碱浓度过高,会导致纤维素的损失。图1b是不同NaOH浓度解聚秸秆后再经酶解的葡萄糖产量变化曲线。NaOH质量浓度为2%时秸秆酶解葡萄糖产量达到最大值24.57 mg/mL。碱质量分数在3%~10%时,葡萄糖产量保持在17%左右,酶解糖得率低的原因可能是解聚剂浓度过高,纤维素被降解,从而导致酶解糖得率下降。因此,适宜的碱浓度应该在2%左右。

表3 秸秆组分随NaOH浓度的变化

2.3 时间对秸秆解聚及酶解效果的影响

解聚时间的选择亦是秸秆解聚强度的关键因素。时间过短,解聚强度低,达不到解聚效果。相反,解聚时间过长又会造成纤维素组分流失和一定程度的成本浪费。当温度80 ℃,NaOH质量浓度2%,固液比1∶20条件下,不同反应时间对秸秆前后各组分含量变化及酶解效果的影响见表4和图1c所示。解聚初期纤维素、半纤维素及木质素的结构稳定,解聚速率慢,但随时间的延长及各个单元之间键的断裂,秸秆的解聚率逐渐增加,但4 h后酸溶性木质素的含量变化不明显。由图1c可知,葡萄糖产量随解聚时间的增加而增多。碱解聚秸秆初期,酸不溶性木质素的脱除和纤维素的溶出速率小,葡萄糖产量保持在17.95~19.31 mg/mL之间,而当时间增加到4 h时,葡萄糖产量增加到25.54 mg/mL,6 h时葡萄糖产量相对4 h时仅增加了1.24 mg/mL,这是由于解聚达到最大程度,增加解聚时间,对酶解糖产率无明显影响。因此,适宜的解聚时间应为4 h。

表4 秸秆组分随反应时间的变化

2.4 模型建立与显著性检验

在单因素试验结果的基础上,设计了20组试验点,其中14组析因点,6组零点试验以估计误差。试验设计及结果见表5所示。利用Design Expert 软件对数据进行多元回归拟合,获得响应值[葡萄糖含量(Y)]对关键因子[温度(X1)、NaOH浓度(X2)和时间(X3)]的二次多项式回归模型方程:

Y=25.67+0.67X1+1.10X2+0.81X3-0.66X1X2-0.13X1X3-0.044X2X3-3.59X12-2.17X22-1.32X32

(4)

表5 试验设计及结果

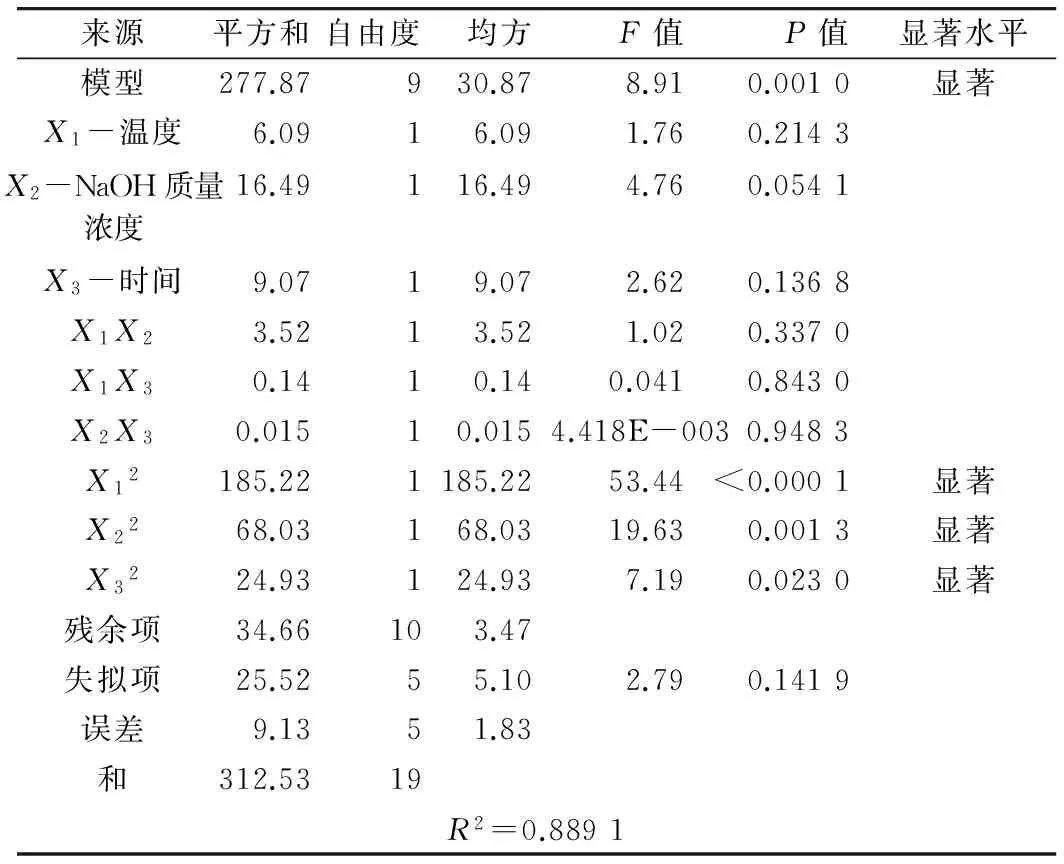

对回归方程进行方差分析及回归系数显著性检验,由表6可见,模型P<0.01,表明极显著;而失拟项0.141 9,说明不显著。模型方程的拟合程度可以通过相关系数R2来验证[11-12]。本试验模型R2=0.889 1,说明有88.91%的葡萄糖变异分布在试验研究的三因素中,其模型方程有较好的拟合度,试验误差较小,可以用该回归方程代替真实结果进行分析。模型中的一次项X2(NaOH浓度)(P=0.054 1)虽然从统计学上不显著,但其P值接近0.05,而X1(温度)(P=0.214 3)与X3(时间)(P=0.136 8)不显著;交互项X1X2、X2X3和X1X3不显著;二次项X12、X22和X32显著。此结果表明碱浓度对玉米秸秆解聚及其酶解葡萄糖产量的影响相对较大。通过F值可以判断考察因素中对秸秆碱解聚后酶解葡萄糖产量的影响程度,其值越大,表明影响程度越大。依据F值X1=1.76、X2=4.76和X3=2.62,可知影响因子的大小依次为碱浓度>解聚时间>解聚温度。

表6 碱解聚玉米秸秆的响应面分析结果

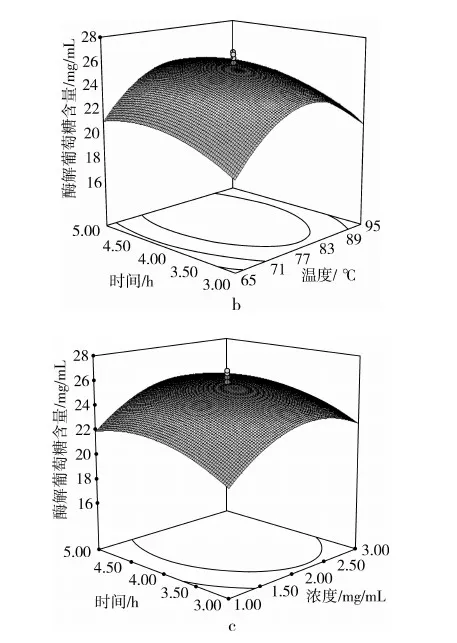

图2是解聚温度、NaOH浓度和解聚时间三因素的交互作用对解聚后秸秆酶解葡萄糖产量的影响情况。由图2a可见,当解聚时间不变,酶解葡萄糖的产量随解聚温度和NaOH浓度的增加,呈现先增加后减少的趋势,达到最大值后有所降低。温度81.10 ℃,NaOH质量浓度2.21%时,响应面有中心点,葡萄糖产量达最大值25.82 mg/mL,说明适当的增加解聚温度和碱浓度会提高后续酶解的效果。图2b表明,在碱浓度不变时,随解聚时间的延长,葡萄糖产量先增加而后又有所下降。相对解聚时间,解聚温度对酶解葡萄糖产量的影响较大,其产量的变化速率快,当温度81.30 ℃、时间4.30 h时,葡萄糖产量达到区间最大值。图2c显示,在解聚温度不变的情况下,随解聚时间和碱浓度的增加,葡萄糖产量呈现增加的趋势。在NaOH质量浓度2.25%、时间4.30 h条件下,葡萄糖产量达最大值25.93 mg/mL。

图2 显著因素交互影响葡萄糖含量的曲面

2.5 模型验证

利用Design Expert 软件对碱解聚条件进行优化,当温度81 ℃,NaOH质量浓度2.24%,时间4.30 h时,酶解葡萄糖产量最大预测值为25.94 mg/mL。为了验证模型的准确性,依据上述模型所获得的适宜解聚条件,进行了3组碱解聚玉米秸秆酶解验证试验,其结果见表7所示。试验值与软件优化预测值相一致,表明用此模型可以较好地优化碱解聚玉米秸秆的条件。

表7 回归模型验证结果

3 结论

3.1 通过单因子试验,碱解聚玉米秸秆的适宜条件为:NaOH质量浓度2%,解聚温度80 ℃,解聚时间4 h。

3.2 通过模型优化,获得碱解聚玉米秸秆的理论适宜条件:NaOH质量浓度2.24%、温度81 ℃、解聚时间4.30 h,此条件下酶解葡萄糖产量的预测值与实测值相一致。

3.3 建立了酶解试验的二次多项式数学模型,模型中的一次项对玉米秸秆解聚后酶解葡萄糖产量影响的大小顺序依次为:碱浓度>解聚时间>解聚温度。

[1]王凤芝,常璇,马玉龙,等.酸解聚玉米秸秆的产物及其形成机制研究[J].中国粮油学报,2015, 30(3):1-5,11

[2]Rabelo S C, Filho R M, Costa A C. Lime pretreatment of sugarcane bagasse for bioethanol production [J]. Applied Biochemistry and Biotechnology, 2009, 153:139-150

[3]Salvida A, Aita G M, Robert D. Ethanol production from sorghum by a dilute ammonia pretreatment [J]. Journal of Industrial Microbiology & Biotechnology, 2010, 37: 27-34

[4]McIntosh S, Vancov T. Optimisation of dilute alkaline pretreatment for enzymatic saccharification of wheat straw [J]. Biomass & Bioenergy, 2011, 35: 3094-3103

[5]孙永刚, 马玉龙, 麻晓霞,等. 汽爆酸碱耦合解聚玉米秸秆分子结构的研究[J]. 中国粮油学报,2013, 28(3):29-35

[6]Sun Y G, Ma Y L, Wang Z, et al. Evaluating and optimizing pretreatment technique for catalytic hydrogenolysis conversion of corn stalk into polyol [J]. Bioresource Technology, 2014, 158: 307-312

[7]NREL, Biomass Analysis Technology Team, National Renewable Energy. USA, 2005. http://www.nrel.gov/biomass/analytical_procedures.html

[8]Chen Y F, Dong B Y, Qin W J. Xylose and cellulose fractionation from corncob with three different strategies and separate fermentation of them to bioethanol [J]. Bioresource Technology, 2010, 101: 6994-6999

[9]Castro E, Diaz M J, Cara C, et al. Dilute acid pretreatment of rapeseed straw for fermentable sugar generation [J]. Bioresource Technology, 2011, 102: 1270-1276

[10]Pedersena M, ViksØ-Nielsenb A, Meyera A S. Monosaccharide yields and lignin removal from wheat straw in response to catalyst type and pH during mild thermal pretreatment [J]. Process Biochemistry, 2010, 45:1181-1186

[11]Sunitha K, Lee J K, Oh T K. Optimization of medium components for phytase production by Ecoli using response surface methodology [J].Bioprocess Engineering, 1999, 21: 477-481

[12]Osório N M, Ferreira D S, Gusmao J H, et al.Response surface modeling of the production of ω-3-polyunsaturated fatty acids-enriched fats by a commercial immobilized lipase [J]. Journal of Molecular Catalysis B: Enzymatic, 2001, 11:677-686.

Optimal Condition of Depolymerization Corn Stalk with Alkali Using Response Surface Method

Ma Yulong1,2Wang Fengzhi1,2Chang Xuan2

(State Key Laboratory Cultivation Base of Energy Sources and Chemical Engineering, Ningxia University1,Yinchuan 750021)(College of Chemistry & Chemical Engineering, Ningxia University2, Yinchuan 750021)

The objective of this study was to optimize the conditions of depolymerization corn stalk with NaOH through single-factor experiment, central composite design, and response surface method. The results obtained from single-factor experiment showed that the optimal conditions for corn stalk depolymerization were NaOH concentration 2%, temperature 80 ℃, and time 4 h. Based on this result, the quadratic polynomial mathematical model was established and found that the influence factor on glucose yield during enzymolysis of corn stalk after alkali depolymerization decreased in the order of alkali concentration>time>temperature. The conditions from response surface method for corn stalk depolymerization were NaOH concentration 2.24%, temperature 81 ℃, and time 4.30 h. Under these conditions, the predicted yield of glucose exhibited a high congruency with the data obtained from experiment, suggesting that they are the optimal conditions for corn stalk depolymerization with alkali.

corn stalk, alkali depolymerization, response surface method, optimal condition

TQ353.1+4

A

1003-0174(2016)04-0128-05

国家自然科学基金(21266023)

2014-08-15

马玉龙,男,1966年出生,教授,生物质能源