换热表面矩形翼布局对颗粒污垢与流阻特性的影响*

2016-12-24张一龙王乐君韩志敏徐志明

张一龙 王乐君 韩志敏 徐志明

(东北电力大学 a.自动化工程学院;b.能源动力工程学院)

换热表面矩形翼布局对颗粒污垢与流阻特性的影响*

张一龙**a王乐君a韩志敏b徐志明b

(东北电力大学 a.自动化工程学院;b.能源动力工程学院)

为研究矩形通道内部流动阻力与颗粒污垢间的关系,通过改变涡流发生器的布局方式,改变通道内部压降,研究涡流发生器对流阻和污垢热阻的影响,进而实现流阻与污垢热阻的关联研究。通过实验得出,在布置区间改变过程中,污垢热阻渐近值与结垢前后的压降差呈同相变化。在改变交错方式过程中,污垢热阻渐近值随压降的增加而减小。

换热器 涡流发生器 颗粒污垢 流动阻力 污垢热阻

换热器作为能源行业的主要热力设备,在电力、化工、冶金领域有着广泛的应用。涡流发生器最初提出时,主要应用于空气动力学领域。经过多年的研究发展,其应用逐步扩展到强化传热方面。Habchia C通过计算3类12种涡流发生器的传热特性,总结出了摩擦系数和Nu数的关系[1]。杨泽亮和姚刚通过对水平矩形通道内纵向涡发生器强化换热的研究得出纵向涡发生器是强化平板换热的有效形式,发生器布置的方式、排数和攻角都会影响强化换热效果[2]。Jang J Y等研究认为在顺排布置的管翅式换热器上安装纵向涡发生器得到的强化换热效果要优于安装在错排布置的管翅式换热器上[3]。Fiebig M研究发现当矩形翼的攻角为90°时产生的主要是横向涡,攻角为45°时能产生强烈的纵向涡[4]。周国兵等以实验和模拟两种方法,研究不同倾角的涡流发生器在不同雷诺数下对换热和压降的影响[5~7]。何雅玲等通过研究纵向涡发生器在管翅式换热器中的应用并优化得出矩形小翼对翅片式换热器空气侧换热提升幅度高于阻力增加幅度[8]。

据统计,九成以上的换热器均存在不同程度的污垢问题[9]。根据研究发现,涡流发生器的涡旋理论同样对于换热器污垢有抑制的效果。徐志明等通过对板式换热器颗粒污垢特性的实验研究得出板式换热器颗粒污垢不存在明显的诱导期,并分析了颗粒粒径、浓度、流速和温度对污垢热阻渐近值的影响[10]。Abd-Elhady M S等研究表明在低流速条件下,小粒径颗粒比大粒径颗粒更容易沉积到换热壁面上[11]。Zhang G等研究发现波形板换热器的水力半径越大、螺距比越高其抑制颗粒垢的能力越强[12]。田磊等研究表明微生物污垢和颗粒污垢间存在多重性交互作用,随颗粒浓度的增高污垢质量增加,但污垢热阻呈先上升后下降趋势[13]。

目前对翼型涡流发生器的研究多表现在强化换热方面与空气动力学方面,但对于涡流发生器所带来的流阻与污垢特性的关联分析研究较少。笔者通过改变换热表面矩形翼的布局改变通道内部流阻,实现颗粒污垢与流阻的关联分析。

1 实验系统与方案

1.1实验系统与装置

实验台系统如图1所示,由恒温水浴、换热循环回路和数据采集系统3部分构成。

恒温水浴是由3根加热棒和一个恒温水箱组成,通过温控仪来控制加热棒,确保恒温水箱中工质的温度维持在设定温度范围内。换热循环回路包括换热面污垢沉积部分和冷却循环部分。数据采集系统主要用于采集和记录从测量装置得到的实验数据,以便分析实验结果。

图1 实验台系统

1.2实验通道及流阻改变方式

矩形翼涡流发生器布置于尺寸为1000mm×100mm×8.5mm的矩形通道之中,矩形通道示意图如图2所示。为使两换热面受热状态一致,避免污垢的重力作用影响实验结果,实验过程中需使矩形通道呈竖直状态。由于矩形通道左右侧面狭窄,因此进、出水口均布置在前后两换热面。实验中所采用的矩形翼示意图如图3所示,高宽比为1∶5,材料与换热面材料相同,均为304不锈钢,厚度为0.3mm。

图2 矩形通道示意图

图3 矩形翼示意图

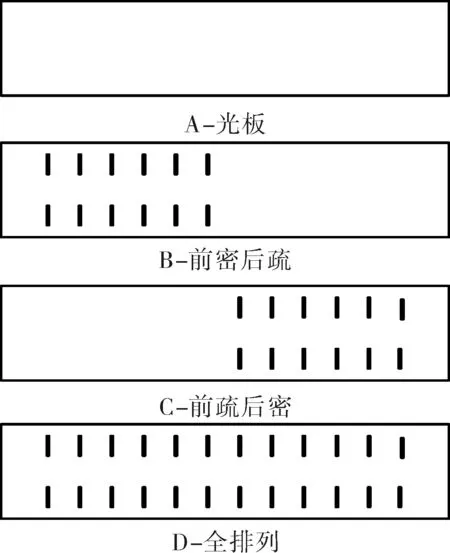

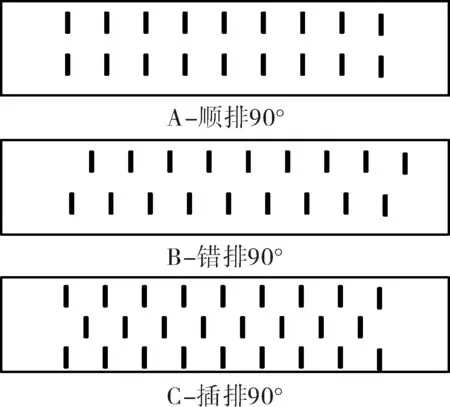

为研究流动过程中流阻与污垢热阻之间的关系,通过布置涡流发生器改变通道内部流阻。改变流阻方式分为两类,第1类是通过改变涡流发生器的布局区间改变通道内部流阻,布置形式如图4所示;第2类是通过改变涡流发生器的交错方式改变通道内部流阻,布置形式如图5所示。

图4 第1类布置形式示意图

图5 第2类布置形式示意图

1.3实验原理

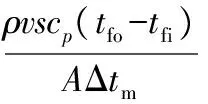

单位时间内流经实验段的换热量Φ可表示为:

Φ=ρvscp(tfo-tfi)

(1)

式中cp——流体的定压比热容,kJ/(kg·℃);

s——矩形通道的截面积,m2;

tfi——流体进入矩形通道时的温度,℃;

tfo——流体流出矩形通道时的温度,℃;

v——流体的流速,m/s;

ρ——流体的密度,kg/m3。

总的传热系数K表达式为:

(2)

即:

(3)

式中A——换热面的总面积,m2;

Δtm——对数平均温差,℃。

对数平均温差Δtm表达式为:

(4)

式中tsy——恒温水浴温度,℃。

污垢热阻Rf表达式为:

(5)

式中k——有污垢状态下总的传热系数,W/(m2·℃);

k0——清洁状态下总的传热系数,W/(m2·℃)。

2 实验结果与分析

2.1布置区间对流阻与污垢特性的影响

2.1.1涡流发生器对流阻的影响

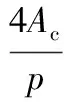

图6为第1类布置形式下实验段进出口压降Δp随雷诺数Re的变化,由于实验段截面是矩形,因此雷诺数Re计算表达式中的特征尺寸选取的是矩形通道当量直径,当量直径de计算表达式为:

(6)

式中Ac——通道换热面积,m2;

p——矩形通道截面周长,m。

图6 实验段进出口压降随雷诺数变化

从图6可以看出,B(前密后疏)、C(前疏后密)、D(全排列)的压降都比A(光板)的大,说明安装过矩形翼后实验段内工质流动阻力明显增加,其中D的阻力增加最为明显。观察图中曲线可知,随雷诺数的增加,4条曲线的斜率都在不断增大,说明随流速的增加流动阻力的增长速率越来越大,于此同时,可以看出在低雷诺数时4种不同布置的压降虽有所不同,但差异不是很大,随雷诺数的增大B、C、D与A的压降之差逐渐增大,且D与其他布置拉开的距离最大,说明随着湍流程度的加强,不同布置所造成的压力损失增长速率是不同的,矩形翼安装的数量越多压力损失增长率越大。

值得注意的是B、C,从图6可以看出B的实验段进出口压降要略高于C,而在布置方式上B和C同样是安装了6排矩形翼涡流发生器,间距和尺寸均相同,唯一的差别就在于B中的矩形翼布置在了矩形通道的上游即前半段,而C中的矩形翼布置在了矩形通道的下游即后半段,可以认为这个差别就造成了B、C实验段进出口压降的不同,而且从实验结果可以看出在相同的条件下,前疏后密的布置形式在降低工质流动阻力这一方面要优于前密后疏的布置形式,笔者所得到的这一结论与文献[14]得到的结果一致。而对于这一结论文献[15]给出了解释,提出了流动区域内流动速度与速度梯度协同的概念,并在这个基础上,提出了流体流动的机械能耗散原理,该原理指出流体在流动过程中所受的阻力不仅受流动速度和速度梯度的影响,同时与它们之间的协同程度也有很大的关系。在整个流动区域内,流动速度与速度梯度的协同程度越低,流体阻力也越小,也就是说当流体的进口流量或速度给定时,速度场和速度梯度场在整个流动区域内的协同程度越差,则流体的流动阻力越小。因此,基于实验结果来说,B、C两种布置进出口压降之所以不同可以归结为两种布置得到的速度场与速度梯度的协同度不同,且前疏后密要比前密后疏布置差,故得到的进出口压降要小一些。

2.1.2涡流发生器对污垢热阻的影响

在相同的工况,相同的颗粒垢浓度下对A、B、C、D4种布置形式进行了污垢实验,其中工况参数分别为:流速v=0.1m/s,水浴温度tsy=45℃,实验段入口温度tfi=28.5±0.5℃。实验所用氧化镁颗粒粒径为50nm,人工配置颗粒垢溶液浓度为CMgO=200mg/L。

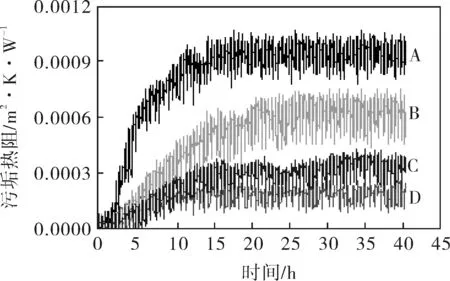

图7为4种布置所得到的污垢热阻曲线,从图中可以看出纳米颗粒垢没有明显的诱导期,结垢类型为渐近型,在初始阶段污垢的沉积速率比剥蚀速率要大,随时间的增长沉积速率减少剥蚀速率增加,这一阶段污垢热阻值上升,到最后沉积速率会与剥蚀速率相等,也就是说达到了动态平衡,污垢热阻值不变,即污垢热阻达到渐近值。4种布置达到渐近值所需时间也都各不相同,其中光板布置所需时间大约为13h,前密后疏布置所需时间为21h,前疏后密布置所需时间为15h,全排列布置所需时间为7h。4种布置的热阻渐近值约是,A(光板):10×10-4(m2·K)/W,B(前密后疏):6×10-4(m2·K)/W,C(前疏后密):3.5×10-4(m2·K)/W,D(全排列):1.5×10-4(m2·K)/W。污垢热阻值最小的为全排列布置,最大的为光板,且几乎是全排列布置时的7倍,B和C两种布置处于中间值,其中B布置要高于C布置。

图7 4种布置的污垢热阻值

比较A(光板)和D(全排列)两种布置的污垢热阻值可知,D的污垢热阻值要比A小很多,从数据上可以判断,光板时换热面上的结垢量要比全排列时多很多,说明在换热面上布置翼型涡发生器不仅能够强化换热而且在含有颗粒垢的工质中运行结垢量更少,其性能更要优于光板。图8给出了两种布置情况下结垢后的图片,可以看出光板时产生的垢层比较厚实,几乎完全将换热面覆盖,而全排列时产生的垢层比较薄,而且细小,换热面基面能够显现出来。以上两点充分说明了D布置的结垢量要明显少于A布置,也就是说在换热面上安装矩形翼涡流发生器能够抑制颗粒污垢的生成。对于这一现象可以解释为:攻角为90°的矩形翼涡流发生器在工质流动时在其周围能够产生大量的横向涡,这些涡旋的存在会给流体带来强烈的扰动,纳米MgO颗粒受到的剪切力增大,使其难以附着到换热面,从而抑制了颗粒垢的生成。除此之外,纳米MgO颗粒粒径较小,工质在流动过程中颗粒受到的水分子作用力不能被忽略,布朗运动显著,这些颗粒在相互碰撞过程中会积聚变成更大粒径颗粒,附着到换热面上则形成了污垢,当换热面上安装有矩形翼后,实验段内工质扰动增强,小颗粒积聚形成的大颗粒更容易被剥蚀掉,也就是说大颗粒不容易附着到换热面上形成污垢,而小颗粒受到的影响不大,这就解释了光板时所形成的颗粒垢比较厚实且粒径较大而全排列时所形成的颗粒垢比较薄且细小的原因。

图8 A、D两种布置时结垢图片

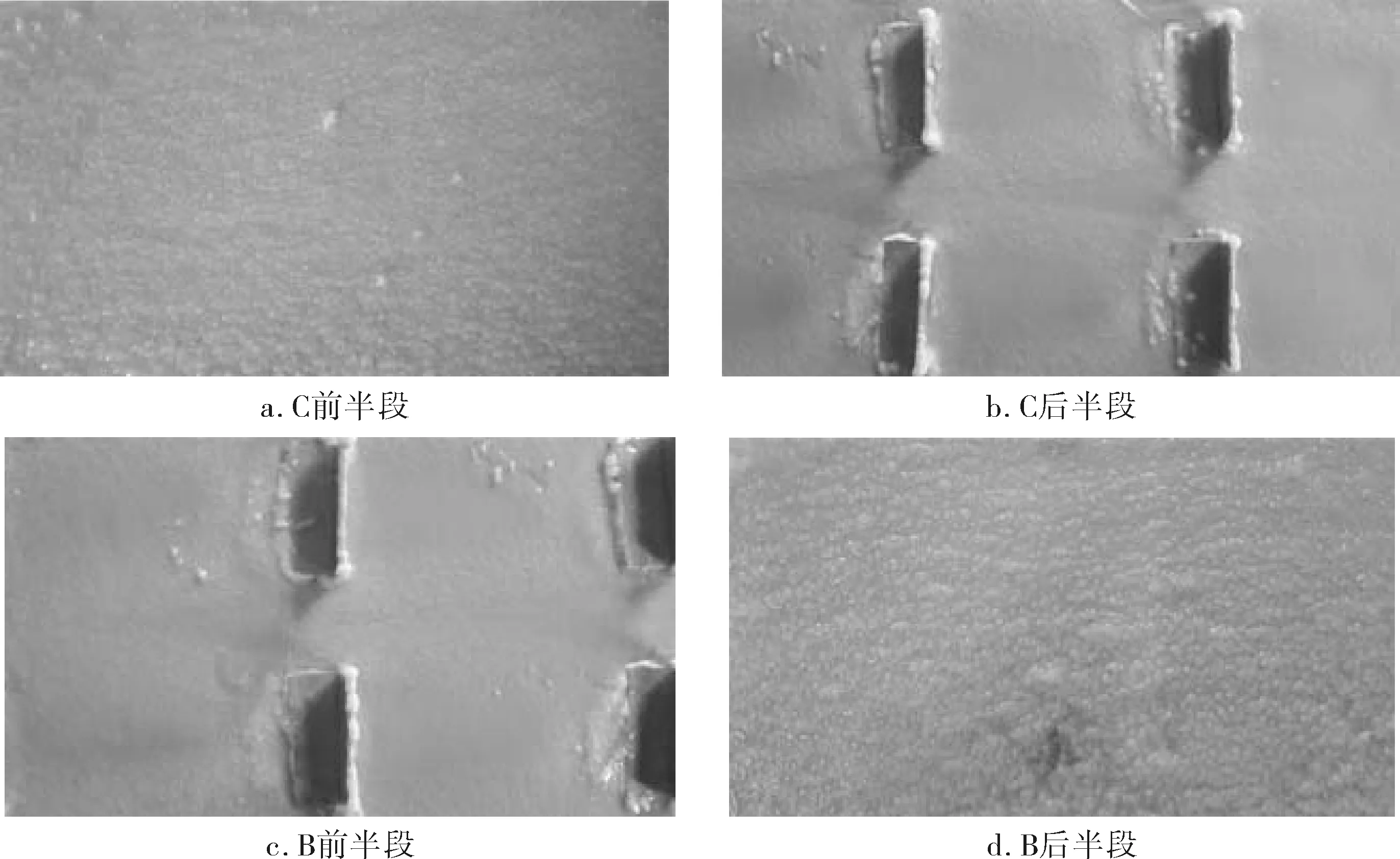

从之前的数据可以看出,不管是在减小流动阻力方面还是在强化换热方面,与前密后疏布置相比前疏后密布置具有更优越的特性,图7则给出了在污垢状态下B(前密后疏)、C(前疏后密)两种布置的污垢热阻曲线,图中所示B的热阻渐近值要高于C,且几乎为C的两倍,说明在污垢状态下前疏后密布置仍然比前密后疏布置性能优越,其具有更好抑垢性,前疏后密布置同样适合在含有颗粒垢的工质中使用。

图9是B和C两种布置换热面的结垢图片,分别观察B、C两种布置安装矩形翼的区域和未安装矩形翼的区域,可以看出B和C安装矩形翼的部分结垢量都不大而且差别也很小,而对于未安装矩形翼的光板区,B、C结垢量都较大,因此可以认为B和C的污垢热阻的大小主要是由其未布置涡流发生器的部位决定的。同时可以看出,与C相比B的污垢形态更为厚实一些且污垢颗粒更大一些。从图7来看B的热阻值高于C,这主要也是由B的光板区域结垢量大于C的光板区域的结垢量造成的。

图9 B、C两种布置时结垢图片

对于这一现象可以解释为:含有污垢的工质在矩形通道中流动的时候会被不断加热,也就是说矩形通道中后半段的工质温度要比前半段高,工质温度越高布朗运动越强,纳米MgO颗粒运动到换热面的机会增加,而小粒径颗粒容易沉积到壁面形成污垢,也就是说相同条件下,后半段要比前半段容易结垢,而从前面可以知道B、C结垢的部分主要集中在光板区,而B的光板区位于换热面的后半段,C的光板区位于换热面的前半段,因此B的后半段要比C的前半段更容易结垢,同时,B的前半段安装的由矩形翼涡流发生器,C的前半段为光板,从上一节的分析可知在换热面上安装涡流发生器能够有效强化换热,这也就是说B后半段工质温度要更高一些,其布朗运动更强烈一些,这也就更加促使了B后半段污垢的生成,综上所述,B的光板区要比C的光板区结垢量大。

由上述结果可知,不管是在强化换热方面还是在抑制颗粒污垢方面,前疏后密布置都要优于前密后疏布置,但考虑到结垢受众多因素的影响,因此对污垢特性还需要进一步的研究,文中实验结果是在加热状态下得到的,对于冷却状态下是否仍然具有这一特性,则需要进一步的研究进行说明。

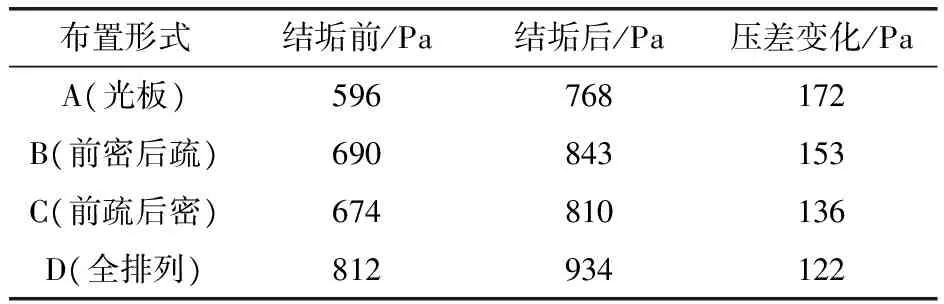

2.1.3热阻与流阻的相关性分析

通过布置区间的改变带来压降的变化与热阻之间并不存在直接的线性关系,但是将4种布置分别进行含垢和不含垢的压降测定后,得到压差变化(表1)。进而得出压差变化与污垢热阻变化的关系(图10)。伴随压差变化增加,颗粒污垢热阻渐近值呈上升变化。分析其原因,主要是因为换热面结垢后矩形通道变窄,工质在流动过程中沿程阻力损失增加。4种布置比较来看,A结垢前和热阻达到渐近值后压差变化最大,D变化最小,B和C次之,其中B又大于C,从前面的污垢热阻分析可以知道4种布置结垢量大小关系为A>B>C>D,而4种布置结垢前后压差变化大小关系同样为A>B>C>D,说明结垢前与热阻达到渐近值后压差变化的大小在一定程度上也反映了结垢量的大小。

表1 结垢前与热阻达到渐近值后 实验段进出口压差变化

图10 结垢前后压降变化差与污垢热阻关系

2.2布置的交错方式对流阻与污垢影响

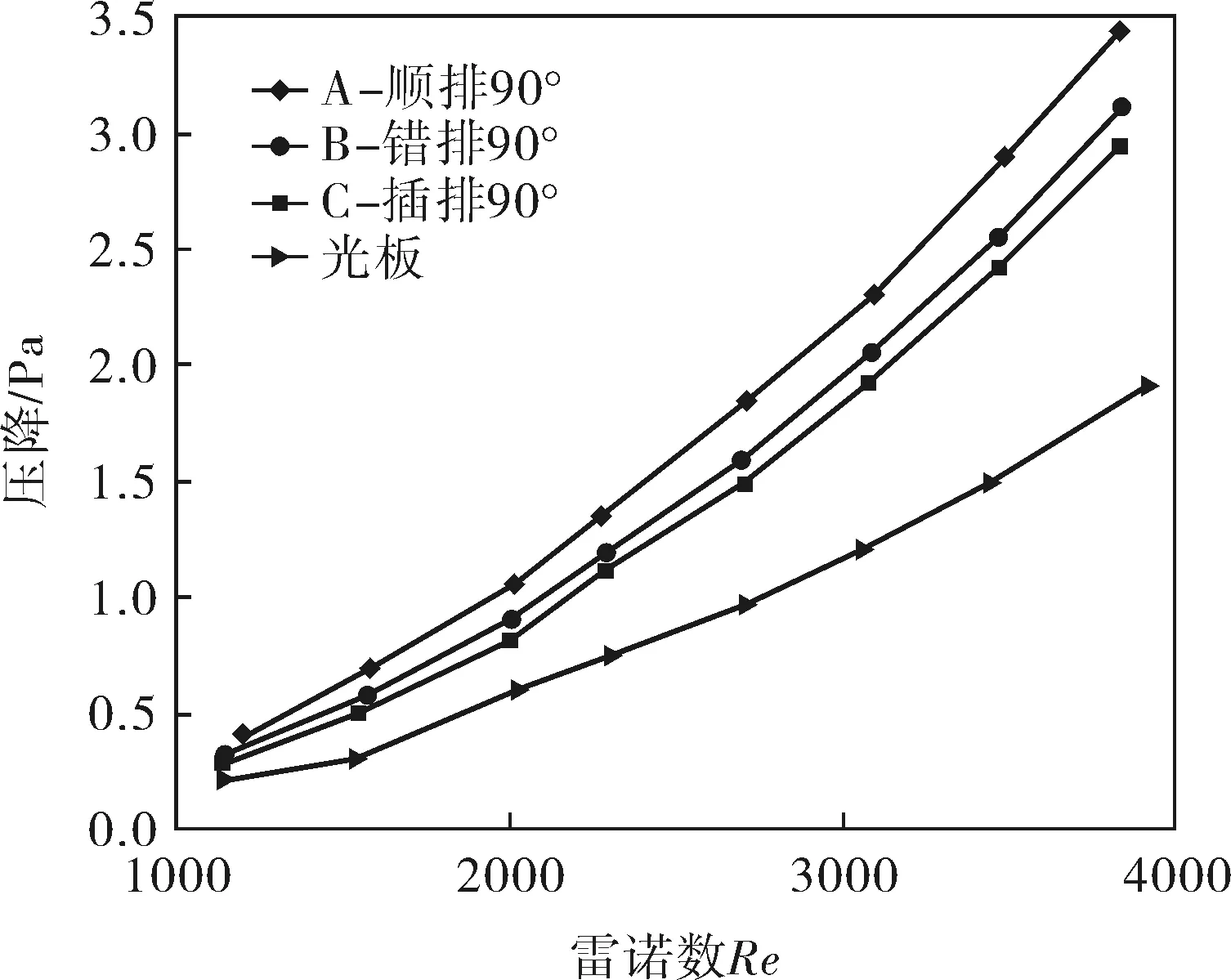

2.2.1涡流发生器对流阻的影响

图11所示为第2类布置形式和光板(没有安装矩形翼的换热面)条件下矩形通道进出口压差随雷诺数变化,从图中可以看出安装矩形翼后实验段进出口压差明显增加,也就是说流动阻力明显增大,同时由于矩形翼布置方式的不同,实验段进出口压差也是不尽相同的,可以看出C(插排90°)>B(错排90°)>A(顺排90°),比较A和C两种布置可知,在排数相同、间距不变的条件下错排布置要比顺排布置带来的流动阻力更大一些。从图中曲线斜率可以看出随雷诺数增大不同布置形式的压降差别越来越大。

图11 实验段进出口压降随雷诺数变化

2.2.2涡流发生器对污垢热阻的影响

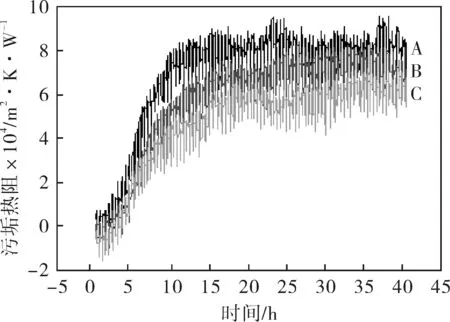

攻角为90°时,A(顺排)、B(错排)和C(插排)3种布置得到的污垢热阻曲线如图12所示,从图中可以看出3种布置达到渐近值所需的时间相差不大,基本上都在十七小时左右,其中污垢热阻渐近值分别为,A(顺排90°):8×10-4(m2·K)/W,B(错排90°):7×10-4(m2·K)/W,C(插排90°):5.5×10-4(m2·K)/W。说明在这3种布置中插排布置抑制颗粒垢能力最好,顺排最差,但同时从图11可以看出插排布置造成的压力损失却也是最大的,因此,在选择涡流发生器布置的时候应该综合考虑其抑垢效果和流动阻力。

图12 攻角为90°时的污垢热阻曲线

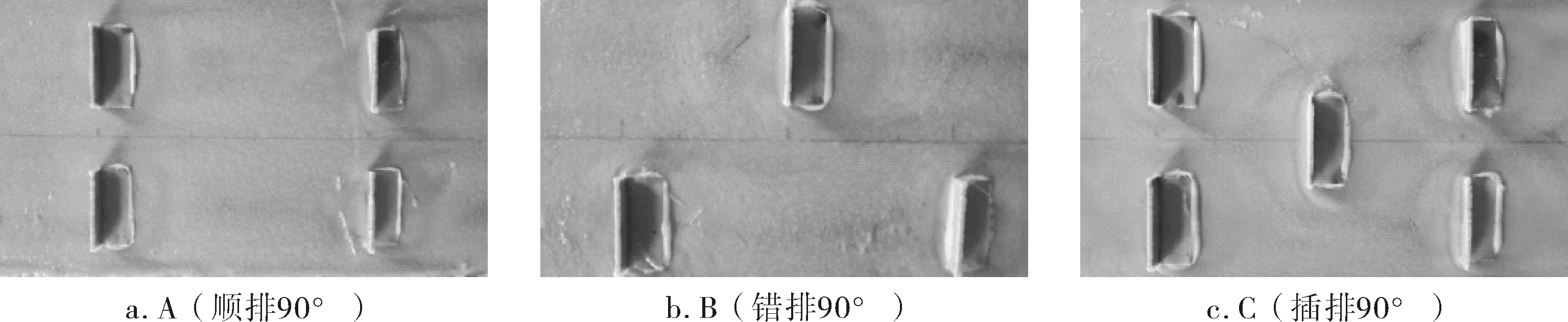

顺排布置时结垢后的图片如图13a所示,从图片可以看出矩形翼周围的污垢层比较薄,并有一定的流迹,这些流迹的形成是由于工质流动时会在矩形翼周围形成大量的横向涡,横向涡使流体的扰动增强,从而使纳米MgO颗粒受到的剪切力增大,MgO颗粒就更容易被冲刷掉,使其难以附着在换热面上,因此有横向涡存在的地方颗粒垢垢层就较薄。根据文献[16]所述,由于横向涡只存在于矩形翼的周围而不能传递到更远的地方,所以只有在矩形翼的周围才有这些流迹。对比A、B两种布置方式,对顺排布置来说,同排的两个矩形翼产生的横向涡有一个重合的区域,该区域扰动强烈,颗粒垢较少,但由于横向涡的重合则使横向涡影响的范围减少,而对于错排布置,由于矩形翼都相互错开,因此产生的横向涡没有重合的区域,错排布置时矩形翼产生横向涡的影响范围比顺排布置时大,而由于横向涡的存在能够减少颗粒垢的生成,所以说错排布置时的污垢量要比顺排布置时少,这也正好解释了B(错排90°)的污垢热阻渐近值要小于A(顺排90°)。由于横向涡不能传递,因此对于顺排布置来说每两排之间的区域基本不受横向涡的影响,因此该区域颗粒垢较多,插排布置相当于在两排之间的区域安装了一个矩形翼,这个矩形翼在其周围产生了横向涡,带来了强烈的扰动,从而使这一区域的污垢量明显减少,而对于B和C之间的比较,由图12可以知道插排布置时得到的污垢热阻渐近值最小,说明总体来看C(插排90°)布置时矩形翼产生横向涡的影响范围比B(错排90°)布置时大,抑垢能力更强。

图13 3种布置的结垢图片

2.2.3关联分析

通过交错方式改变通道内部压降方式,得到污垢热阻渐近值与压降呈现出近似线性的变化情况,如图14所示。伴随通道内部压降的增加,热阻呈现下降的状态。通过改变交错具有良好的抑垢的效果,但是通道内部阻力同样呈现出线性的增加,并且在所做的实验范围内,此种趋势呈线性变化规律,并未出现减缓的趋势。

图14 压降与污垢热阻关系

3 结论

3.1在换热面布置涡流发生器可以有效抑制颗粒污垢的沉积,但是却产生了不同程度的流动阻力的增加。

3.2在改变布置区间的实验中,伴随结垢前后的压降差增加,污垢热阻渐近值呈现增加趋势。在压降差较低的阶段,热阻变化较小。

3.3在改变布置交错方式的实验中,压降与污垢热阻渐近值呈现线性下降的状态。在实验区间内热阻随压降并未出现平稳的趋势。

[1] Habchia C,Russeila S,Bougearda D,et al.Enhancing Heat Transfer in Vortex Generator-Type Multifunctional Heat Exchangers[J]. Applied Thermal Engineering,2012,38:14~25.

[2] 杨泽亮,姚刚. 水平矩形通道内纵向涡发生器强化换热的研究[J].华南理工大学学报(自然科学版),2001,29(8):30~33.

[3] Jang J Y,Hsu L F,Leu J S.Optimization of the Span Angle and Location of Vortex Generators in a Plate-Fin and Tube Heat Exchanger[J]. International Journal of Heat and Mass Transfer,2013,67:432~444.

[4] Fiebig M.Vortices and Heat Transfer[J].ZAMM Z Angew Math Mech,1997,77(1):3~18.

[5] 周国兵,杨来顺.涡流发生器对直接空冷凝汽器换热的影响[J].中国电机工程学报,2012,32(5):1~8.

[6] 叶秋玲,周国兵,程金明.矩形通道中不同涡流发生器对换热和压降的影响[J].中国电机工程学报,2010,30(11): 86~91.

[7] 高猛,周国兵.矩形通道中斜截半椭圆柱面传热和流阻数值模拟[J].中国电机工程学报,2011,31(17):72~78.

[8] 何雅玲,楚攀,谢涛.纵向涡发生器在管翅式换热器中的应用及优化[J].化工学报,2012,63(3):746~760.

[9] Steinhagen R,Steinhagen H M,Maani K.Problems and Costs Due to Heat Exchangers Fouling in New Zealand Industries [J].Heat Transfer Engineering,1993,14(1):19~30.

[10] 徐志明,董兵,杜祥云,等.板式换热器颗粒污垢特性的实验研究[J].动力工程学报,2013,33(7):539~543.

[11] Abd-Elhady M S,Rindt C C M,Wijers J G,et al.Minimum Gas Speed in Heat Exchangers to Avoid Particulate Fouling[J].International Journal of Heat and Mass Transfer,2004,47(17/18):3943~3955.

[12] Zhang G,Li G,Li W,et al.Particulate Fouling and Composite Fouling Assessment in Corrugated Plate Heat Exchangers[J].International Journal of Heat and Mass Transfer,2013,60:263~273.

[13] 田磊,杨倩鹏,史琳,等.颗粒对换热表面微生物污垢形成影响研究[J].工程热物理学报,2012,33(10):1767~1770.

[14] 过增元,黄素逸.场协同原理与强化传热新技术[M].北京:中国电力出版社,2004:36~38.

[15] 陈群,任建勋,过增元.流体流动场协同原理及其在减阻中的应用[J].科学通报,2008,53(4):489~492.

[16] 雷勇刚,何雅玲,楚攀,等.侧置三角小翼的管翅式换热器特性研究[J].工程热物理学报,2010,31(1):94~96.

EffectsofRectangularWingLayoutatHeatExchangeSurfaceonDirtParticles’FlowResistanceCharacteristics

ZHANG Yi-longa, WANG Le-juna,HAN Zhi-minb, XU Zhi-mingb

(a.SchoolofAutomationEngineering; b.SchoolofEnergyandPowerEngineering,NortheastDianliUniversity,Jilin132012,China)

For purpose of investigating the relationship between internal flow resistance and dirt particles within the rectangular channel, having the layout of vortex generator and the channel’s internal pressure drop amended to analyze the vortex generator’s effects on both convective resistance and fouling resistance was implemented, including the association studies on the flow resistance and fouling resistance. Experimental results show that, in the process of changing the layout, the fouling resistance’s gradual value changes similarly to the pressure drop difference before and after the scale formation; and in the process of changing the way of interlaced, the fouling resistance’s gradual value decreases with the increase of the pressure drop.

heat exchanger, vortex generator, particle fouling, flow resistance, fouling resistance

*国家自然科学基金项目(51476025),东北电力大学博士科研基金项目(BSJXM-201513)。

**张一龙,男, 1983年12月生,讲师。吉林省吉林市,132012。

TQ051.5

A

0254-6094(2016)05-0589-08

2015-09-18,

2016-08-26)