不同形式P92钎焊接头蠕变损伤有限元模拟

2016-12-24史建兰张伟亚金有海

史建兰 张伟亚 罗 云 金有海

(中国石油大学(华东) a. 机电工程学院; b. 化学工程学院)

不同形式P92钎焊接头蠕变损伤有限元模拟

史建兰*a张伟亚b罗 云b金有海b

(中国石油大学(华东) a. 机电工程学院; b. 化学工程学院)

基于有限元软件研究一系列镍基平板钎焊接头的蠕变损伤和蠕变断裂,同时对蠕变寿命进行了预测。考虑了由制造产生的残余应力,服役过程中的热应力和机械应力,利用FORTRAN语言,基于Norton公式和延性耗竭模型编写子程序计算蠕变损伤,评估不同接头形式对残余应力和蠕变损伤的影响。结果表明,残余应力主要产生在不连续部位,同时蠕变损伤急剧累积,加速裂纹萌生和断裂。增加搭接面积可在一定程度上增加接头寿命。

接头形式 钎焊 蠕变损伤 有限元

镍基钎焊接头以其良好的蠕变特性广泛应用于高温环境中,钎焊接头制造精度高,操作简单,在紧凑高效型换热设备中大量应用[1]。钎焊接头是断裂的薄弱部位,是分析研究的重点[2]。钎焊接头在承受外载时要具备和母材相同的承载能力。影响接头强度的因素包括:材料环境、材料表面状况、不同热膨胀系数、钎焊温度及接头形式等[3]。其中,接头形式影响较大。对接接头受力均匀,节省材料,结构较轻,广泛应用于焊接结构[4]。在钎焊结构中,多数情况钎料金属的强度低于母材的强度,难以达到和母材同等的强度,同时难以保证对准和钎缝均匀。T形接头和偏角接头同样难以满足等强度设计。平板钎焊接头可以通过增加接触面积,即搭接接头来保证等强度[5]。

接头形式对钎焊结构强度的影响不可忽视。王颖等采用有限元模拟接头形式对残余应力的影响,发现不同的接头形式可以产生不同的残余应力[6]。宋冬利等研究了不同搭接接头形式、胶粘剂毛边和拉伸剪切强度的测试方法对拉伸剪切强度的影响[7]。试验结果表明:降低应力集中、采用剥离应力小的接头形式可有效提高胶接强度。芦新建研究了焊接接头形式对CO2焊未焊透的影响,从而确立合理的接头形式和坡口尺寸[8]。钎焊后,接头处产生较大的残余应力,对蠕变损伤有较大的影响[9],蒋文春等针对钎焊板翅结构做了大量研究,但是接头形式对板翅结构蠕变的影响研究尚不明确[10]。

笔者通过有限元模拟一系列常见平板钎焊接头,研究不同形式接头的受力情况、蠕变及其损伤分布。考虑由于制造产生的残余应力,工件运行过程中的热应力,机械载荷对工件受力和蠕变的影响。

1 蠕变损伤模型

蠕变本构方程遵循Norton方程:

(1)

式中B、n——与温度相关的常数;

σ——应力,MPa。

P92和BNi-2在600℃下的蠕变常数可参考文献[11],笔者基于延性耗散模型定义一个蠕变损伤参数:

(2)

(3)

其中σm为静水压力(平均主应力),εf为单轴蠕变失效应变。

2 有限元模型

采用ABAQUS有限元模型软件来模拟。首先,模拟由制造产生的残余应力,运行过程中的热应力和机械应力;然后,蠕变损伤情况通过编译子程序来得到;最后,讨论接头形式对蠕变损伤的影响。

2.1试样几何尺寸和网格划分

钎焊接头形式多样,图1为一系列常用平板钎焊接头几何尺寸,钎焊层厚度为0.05mm。钎焊接头的网格划分单元类型为C3D8R,为计算准确,单元数控制约为40 000个。接头形式按照顺序依次用接头A、B、C、D、E来命名。

图1 平板钎焊接头几何尺寸

2.2蠕变和蠕变损伤分析

钎焊残余应力计算后,将平板钎焊接头左部固定,右部施加100MPa的机械载荷。蠕变过程基于残余应力和机械载荷共同影响,初始蠕变时间设定为100 000h。蠕变速率基于公式(1),蠕变损伤依照延性耗散模型(式(2)和式(3))。通过编译子程序USDFLD实现蠕变损伤的计算。

2.3钎焊残余应力分析

钎焊过程中,试样首先被加热到850℃,保持30min,减少温度梯度。然后加热到钎焊温度1 050℃,保持30min。最后试样在加热炉中空冷至常温。钎焊后,会产生较大的残余应力,对蠕变损伤也会有很大的影响。由于钎焊层特别薄,在几十微米范围内,因此无法通过实验来测试它的残余应力。

通过有限元方法来模拟钎焊过程中产生的残余应力。在1 050℃,试样处于无应力状态。残余应力产生在试样从1 050℃ 降至 20℃过程中,假设总应变可以分为3个部分,具体表达式为:

(4)

3 结果和讨论

3.1应力分析

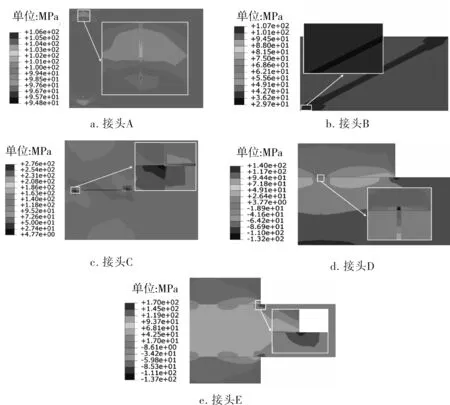

工件在高温下运行要受到3种应力的作用,制造过程中的残余应力,热应力和机械载荷。图3为各个钎焊接头的初始合应力状态。通过图3a,可以发现接头整体受力均匀,只有在局部位置有些许差异,平均应力约为100MPa,等于被施加的机械载荷100MPa。图3b表明,接头B的合应力状态和残余应力状态有很大不同,母材处最大主应力为107MPa,钎焊层部位最大主应力为29.7MPa。接头D的应力状态处于一个非平衡状态,图3d表明在接头底部主要为拉应力,接头上部在不连续部位产生132MPa的压应力。相对接头D,接头E结构对称,其最大拉应力出现在搭接金属与接头接触的开始位置,如图3e所示。接头C在上述接头设计中应力状态最差,最大拉应力达到276MPa。综上,可以发现,上述接头应力状态均未超过屈服状态。接头B的受力状态最好,接头C应力集中最明显,应该避免在接头内部增加搭接面积。

图3 平板钎焊接头最大应力情况

3.2蠕变损伤分析

图4为各个钎焊接头在10 000h下的蠕变损伤。对接头A,最大蠕变损伤为0.179,出现在钎料位置,这也表明裂纹将会在钎料处萌生。对接头B,损伤分布较为均匀,主要分布在钎料处,在幅值上与接头A类似。由于接触面突变,接头C在10 000h已然产生了蠕变裂纹,如图4c所示。接头D的最大蠕变损伤为0.226,出现在对接部位下半部,比接头A和B的损伤都大。接头E的最大损伤为0.450,出现在搭接材料与接头接触处,如图4e所示。接头对接部位是真正承载部位,对接部位的最大蠕变损伤为0.148,在上述接头总蠕变损伤最小。接头C的蠕变损伤已经达到0.990,表明在10 000h裂纹已经萌生。在应力分析中,接头C的应力集中也是最大,表明蠕变损伤和受力状态有关。

图5为10 000h下各接头钎缝位置最大Mises应力。可以看出蠕变现象的存在,应力松弛现象也随之发生,在10 000h状态下,各个接头的最大应力状态大小接近,差别不大,但是各个接头的损伤情况差异很大,可以从蠕变本构方面考虑。

图5 不同钎焊接头10 000h时刻Mise应力

以140MPa为基数,设定增长倍数为β,应力增加值为xMPa。则:

(5)

钎料的蠕变指数n为14.75[11], 则β与增加应力的关系曲线如图6所示。可以看出,随着应力的增加,蠕变速率快速增加,裂纹萌生时间缩短。当应力相差为10MPa时,蠕变速率相差2.77倍。因此,这种高应力下的蠕变敏感性增加,准确地预测蠕变规律与拟合参图数密切相关。

图6 增长倍数与应力关系曲线

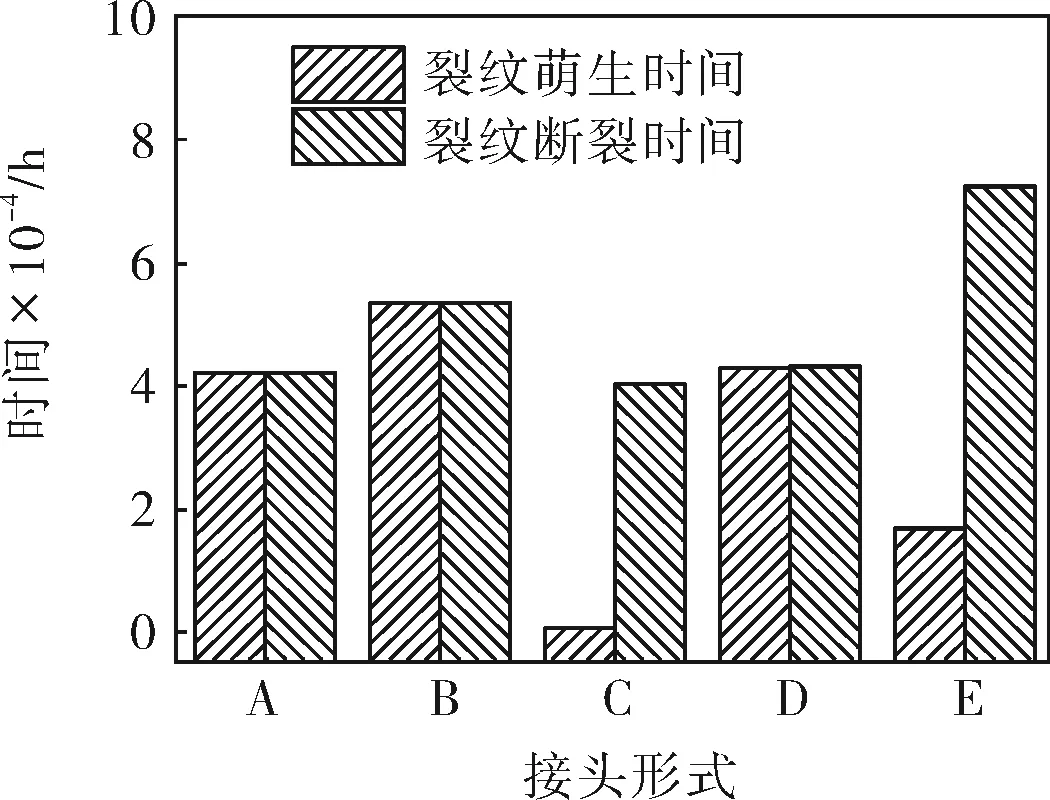

3.3裂纹扩展与寿命预测

当蠕变损伤达到0.990,材料单元默认为失效,单元应力与损伤变化曲线如图7所示。各个平板钎焊接头的蠕变裂纹萌生和断裂时间柱状图如图8所示。平板钎焊接头A,蠕变裂纹萌生时间为41 809h,蠕变断裂时间为41 812h,从裂纹萌生到完全断裂仅为3h(由于对接接头受力均匀)。接头B在53 168h完全断裂,和接头A类似,不同的是,接头寿命得到了延长。由于应力集中,接头C在366.4h就发生了蠕变裂纹萌生,蠕变断裂时间相对接头A也缩短为40 053h,因此,这种接头C是不合理的。接头D虽然增加了搭接面积,可是由于受力不均匀,蠕变损伤先出现在对接部分下半部,当对接接头完全断裂后,搭接接头对整个接头的承载能力有限,认为接头失效。因此,搭接对蠕变寿命的增加并不明显,蠕变裂纹萌生时间为42 605h,蠕变断裂时间为42 858h。接头E是一种较为理想的接头形式,裂纹萌生时刻16 530h(裂纹萌生的位置为搭接位置初始接触处),在72 135h,裂纹扩展到对接部位,整个接头断裂。综上,接头E是一种理想的形式。

图7 单元应力与损伤变化曲线

图8 不同接头裂纹萌生与断裂时间

3.4讨论

应力集中和应力分布不均都会加速蠕变损伤。接头A是对接接头具有代表性的一种形式,但是在抗蠕变方面并不是最好的形式。接头B通过角度偏移一定程度上增加了钎焊面积,一定程度上延长了蠕变寿命。接头C在上述所有接头中对蠕变的抵抗是最差的。接头D增加搭接面积,延长了蠕变寿命,但是受力不均。

为了讨论搭接长度对蠕变寿命的影响,接头形式E在不考虑残余应力情况下重新设计为不同的搭接长度。搭接长度初步定为0、10、20、30mm。预测寿命随时间变化的关系图线如图9所示,随着搭接长度的增加,蠕变断裂的时间增加,而裂纹萌生的时间减小当搭接长度为0mm时,接头退化为对接接头A,蠕变断裂和裂纹萌生的时间均为41 626h。随着搭接长度的增加,蠕变断裂时间近似线性增加,说明搭接长度在增加蠕变寿命方面有重要作用。然而,随着搭接长度的增加,蠕变裂纹萌生时间减小,逐渐不变。

图9 预测寿命随搭接长度的关系

4 结论

4.1接头形式对残余应力的幅值和分布的影响不可忽视。通过比较接头A和B,可以发现偏移角的存在可以减小残余应力的产生。比较接头C、D、E可以发现,不连续部位会造成应力集中,甚至会超过材料的屈服应力,从而降低工件的强度。

4.2接头形式对蠕变和蠕变损伤有很大的影响,蠕变损伤在接头不连续部位急剧增加,因此接头不连续部位应该合理处理。

4.3钎焊接头的蠕变寿命可以通过设计不同的结构形式来延长。通过比较接头A、B、C可以发现通过钎缝角度偏移可以增加接头的蠕变寿命。相对普通的钎焊接头,可以通过增加搭接面积来增加蠕变寿命,在增加搭接面积的过程中要避免应力集中。

4.4通过增加搭接面积,蠕变寿命增加,蠕变裂纹萌生的时间减小。蠕变寿命和搭接面积呈现线性关系。

[1] 蒋文春, 巩建鸣, 陈虎,等. 不锈钢板翅结构蠕变的有限元分析[J]. 金属学报, 2007, 43(5):539~545.

[2] 丁友胜, 王亮, 崔新亭. 基于热-应力耦合场有限元分析的钎焊板翅结构性能研究[J]. 化工机械, 2014,41(6):802~806.

[3] 朱艳.钎焊[M]. 哈尔滨:哈尔滨工业大学出版社, 2012.

[4] 李凤辉, 李晓延,严永长. SnAgCu无铅钎料对接接头时效过程中IMC的生长[J]. 上海交通大学学报, 2007,41(z2) :66~70.

[5] 石常亮, 何鹏, 冯吉才,等. 铝/镀锌钢板CMT熔钎焊界面区组织与接头性能[J]. 焊接学报, 2006, 27(12):61~64.

[6] 王颖, 何鹏, 冯吉才, 等. 接头形式对陶瓷/金属连接残余应力的影响[J]. 焊接学报, 2007, 28(4): 13~16.

[7] 宋冬利, 李赫亮, 李智超. 接头形式对胶接强度的影响[J]. 辽宁工程技术大学学报(自然科学版), 2000, 19(4):426~429.

[8] 芦新建. 焊接接头形式对CO2焊未焊透的影响[J]. 焊接技术, 1989,(1):1~4.

[9] 蒋文春, 巩建鸣, 涂善东,等. 不锈钢板翅结构钎焊残余应力对蠕变的影响[J]. 焊接学报, 2007, 28(5):5~8.

[10] 蒋文春, 巩建鸣, 陈虎,等. 不锈钢板翅结构钎焊残余应力及其影响因素[J]. 金属学报, 2008, 44(1):105~111.

[11] Jiang W, Zhang W, Zhang G, et al. Creep Damage and Crack Initiation in P92-BNi2 Brazed Joint[J]. Materials & Design, 2015, 72: 63~71.

[12] Cocks A C F, Ashby M F. Creep Fracture by Coupled Power-Law Creep and Diffusion under Multiaxialstress[J]. Metal Science, 1982, 16(10): 465~474.

*史建兰,女,1979年2月生,硕士研究生。山东省青岛市,266580。

TQ050.4+1

A

0254-6094(2016)05-0676-06

2016-01-03,

2016-01-23)

FESimulationofCreepDamagesinP92BrazingJoints

(Continued on Page 692)