高温过热器蛇形管开裂分析及对策*

2016-12-24何鑫业

郑 军 何鑫业 丁 敏

(1.天华化工机械及自动化研究设计院有限公司;2.中国特种设备检测研究院)

高温过热器蛇形管开裂分析及对策*

郑 军**1何鑫业1丁 敏2

(1.天华化工机械及自动化研究设计院有限公司;2.中国特种设备检测研究院)

通过宏观检验、力学性能测试、金相检验、扫描电镜断口分析以及能谱分析等方法,对某厂动力车间锅炉高温过热器蛇形管开裂失效原因进行了分析。结果表明: 高温过热器蛇形管是在局部长期超温的条件下,材料发生了珠光体球化和石墨化并受到管内介质冲刷磨损减薄,内壁周边发生轴向裂纹缺陷,最终使得高温过热器蛇形管的性能下降,从而产生失效开裂。

高温过热器 蛇形管 12Cr1MoVG 石墨化 开裂

12Cr1MoVG因具有较高的耐高温持久强度、良好的工艺性能而被广泛应用于工作温度不超过580℃的锅炉过热器、再热器、工作温度不超过565℃的集箱以及高压管道等部位。2010年上半年某厂动力车间锅炉高温过热器多次发生设备故障,被迫紧急停车。先后多次对锅炉高温过热器进行了改造维修,6月份由于锅炉高温过热器蛇形管再次发生多处爆裂,停车并更换了过热器的所有炉管,但使用不到3个月蛇形管弯管部位又出现两处开裂,造成严重的经济损失。为此,受业主委托,笔者对开裂管段取样分析,提出了防护建议和对策。

1 宏观检查

高温过热器工作压力(管内)9.81MPa,工作温度(管内)550℃,管内介质为蒸汽,管外介质为烟气(含SO2、CO、CO2及NOx等)。裂纹位于弯管外侧,沿轴向裂开,管段外表面存在厚0.4~0.6mm的黑色氧化皮和大量点蚀坑。管段内表面附有较厚黑色腐蚀产物,开裂部位沿轴向呈梭形位于弯管背部,裂口长约50mm,最宽处约7mm,裂口内壁周边发现有大量轴向裂纹,呈直线状近似平行排列,深度较浅。开裂部位发现明显鼓胀,鼓胀高度最大约5mm,开裂部位管壁减薄,宏观断口无金属光泽。

2 理化分析

2.1壁厚及硬度测定

该蛇形管的标称尺寸为φ38mm×4.5mm,通过卡尺及超声波壁厚测定,该管的弯管部位明显减薄,断面实测最小壁厚为3.0mm;弯管背部最小壁厚为3.21mm;弯管侧部最小壁厚为3.73mm;直段最小壁厚为3.92mm。

实测壁厚数据表明:更换投用后的蛇形管的弯管部位明显减薄,减薄量已接近标称尺寸的三分之一。

分别在直管段和弯管部位进行了硬度测定,其值在HB115~168之间,符合相关标准。

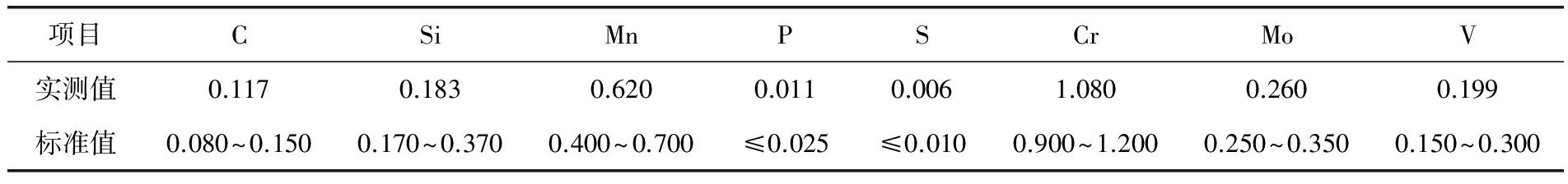

2.2材料成分光谱分析

对钢管外表面清理后进行光谱分析,测试结果及标准值见表1,分析表明:开裂管段材料成分符合标称材料(12Cr1MoVG)元素含量标准值(GB 5310-2008)。

表1 光谱分析数据 %

2.3断口扫描电镜及腐蚀产物X射线能谱分析

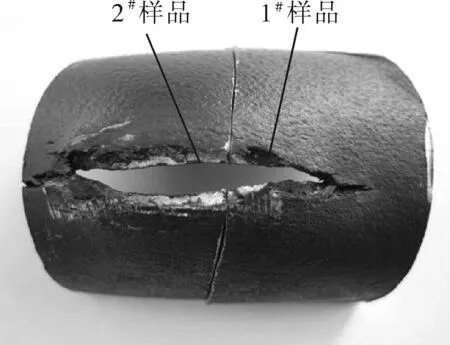

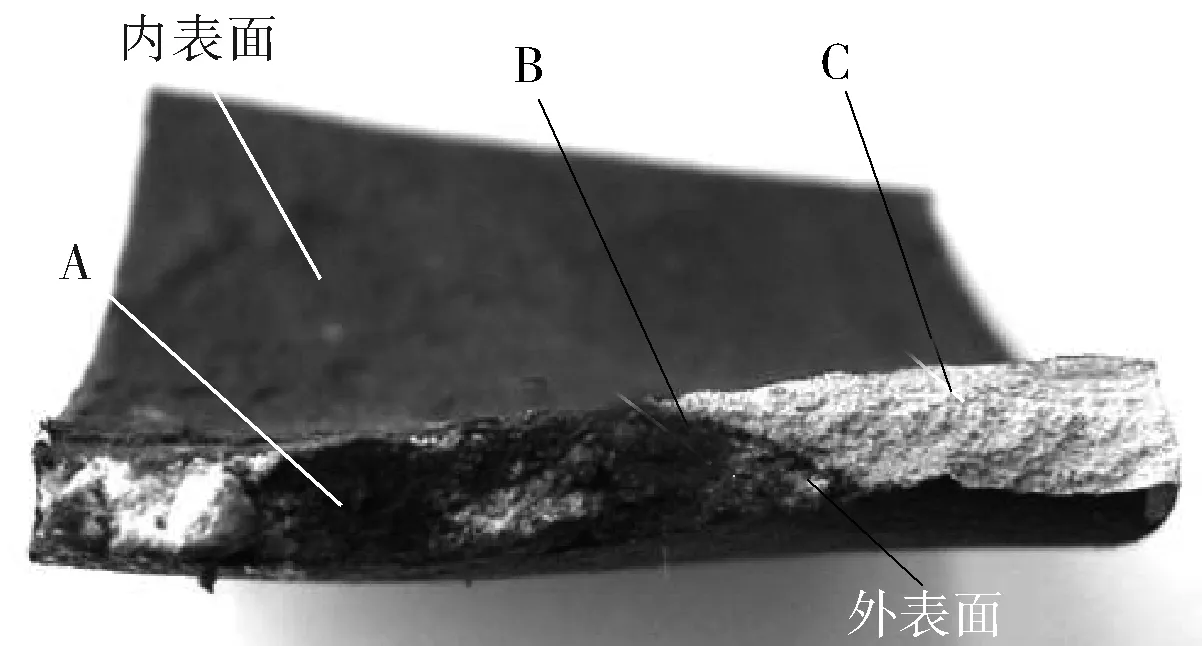

在蛇形管弯管开裂部位进行取样(图1),对其中的1#样品进行扫描电子显微镜及X射线能谱分析。如图2所示,对1#样品进行分区:样品外表面(壁)、样品内表面(壁)、断口开裂区(黑色区域,A区)、断口过渡区(灰色区域,B区)以及断口撕裂区(银灰色区域,C区)。

图1 宏观取样

图2 1#样品分析部位分区图

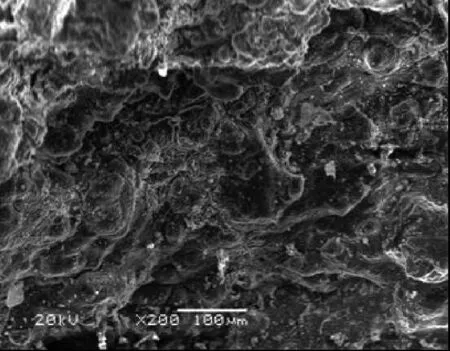

用扫描电子显微镜观察1#样品外表面(壁)形貌如图3所示,外表面(壁)存在大量点蚀坑,并分布有较多氧化物夹杂。X射线能谱分析结果显示S含量较高,这与管外介质中S含量较高有关。

图3 1#样品外表面(壁)形貌 ×100

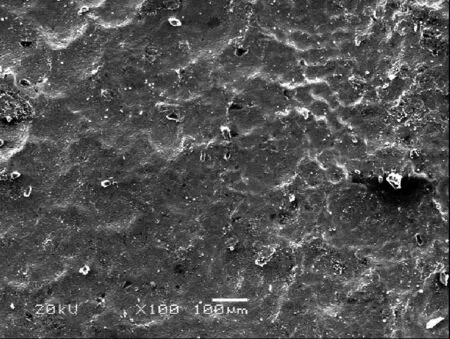

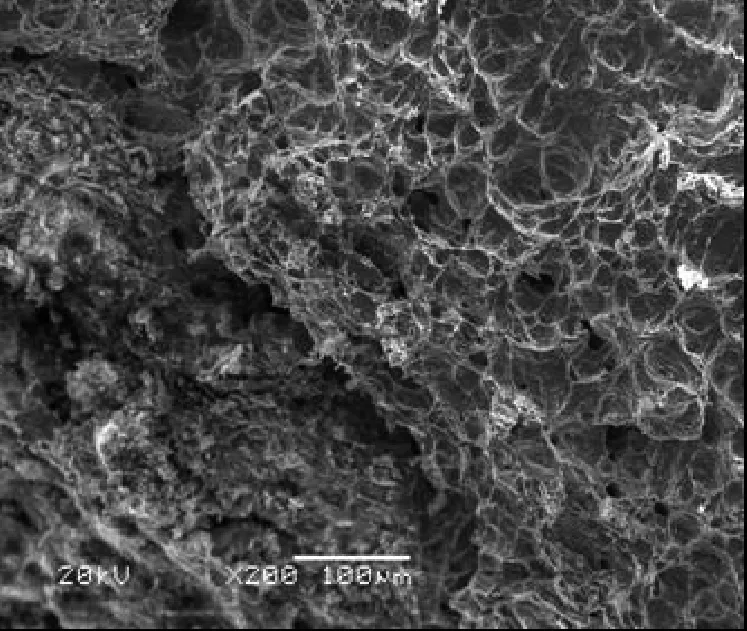

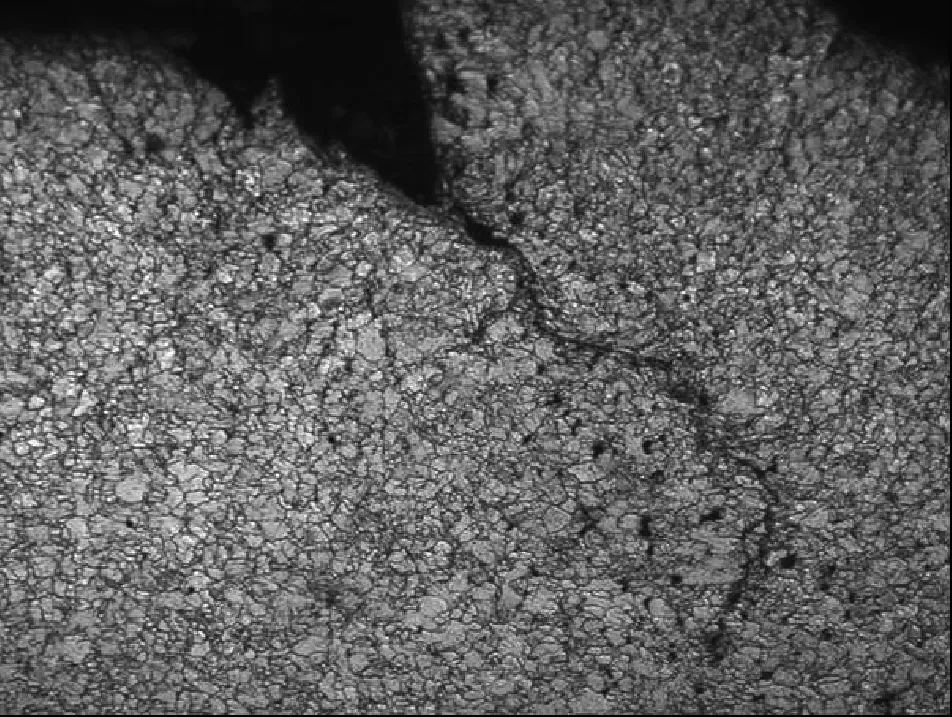

用扫描电子显微镜观察1#样品内表面(壁)形貌如图4所示,内表面(壁)附有较厚黑色腐蚀产物,大量直线状裂纹沿裂口周边轴向近似平行排列,裂纹较浅,呈现高温爆裂裂口特征。

图4 1#样品内表面(壁)形貌 ×100

扫描电子显微镜观察1#样品A区断口形貌如图5所示,断口呈现瞬时脆断特征,且表面附着有大量腐蚀产物。能谱分析显示Ca含量较高。

图5 1#样品A区形貌 ×200

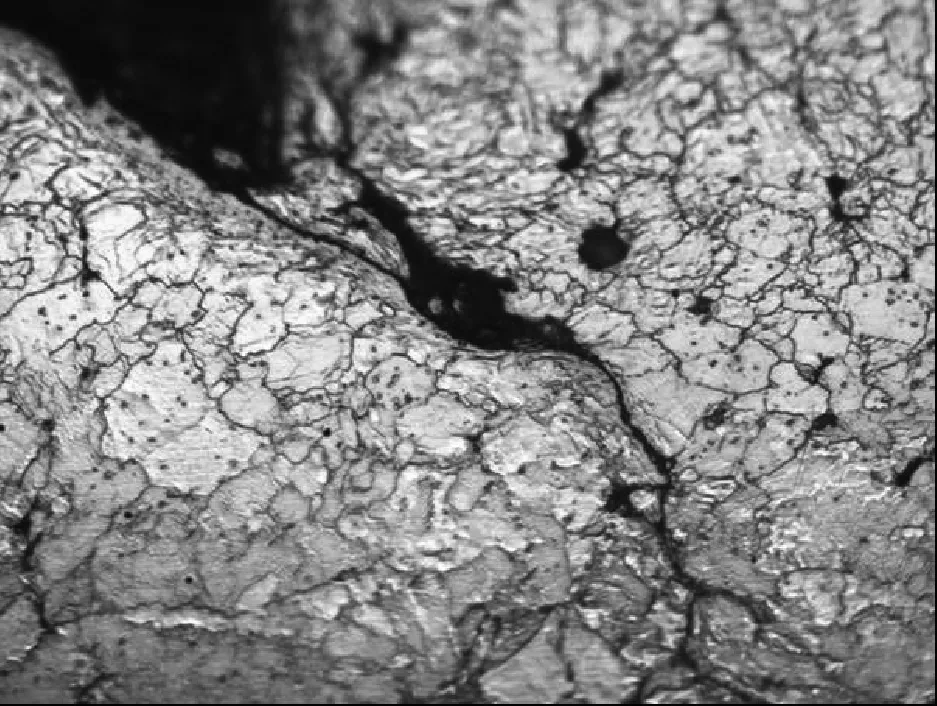

扫描电子显微镜观察1#样品过渡区(B区)断口形貌如图6所示,断口可观察到明显台阶状特征,偏向开裂区一侧有较多氧化产物,偏向撕裂区一侧可观察到明显的石墨化孔洞。

图6 过渡区形貌(B区) ×200

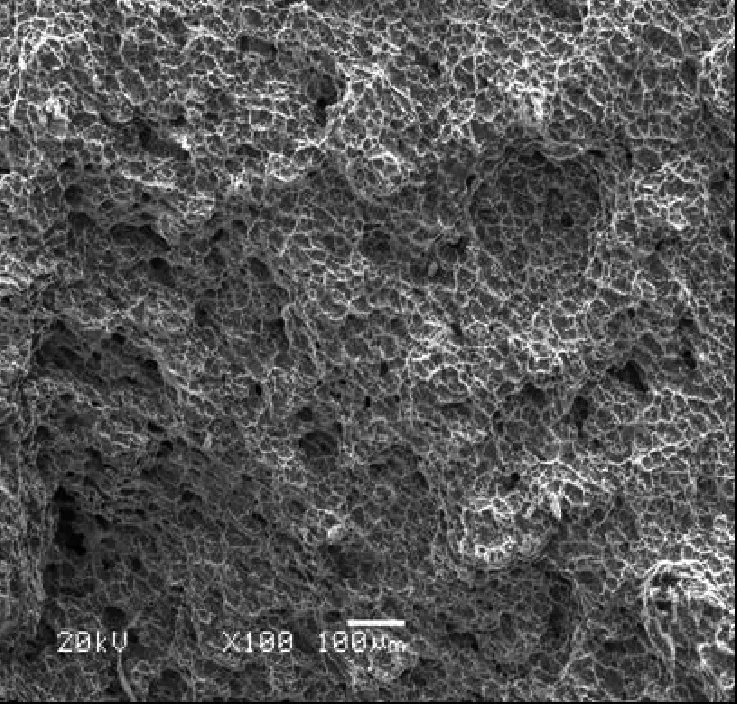

扫描电子显微镜观察1#样品撕裂区(C区)断口形貌如图7所示,断口形貌呈沿晶破裂特征,可明显观察到大量石墨化孔洞。

图7 撕裂区形貌(C区) ×100

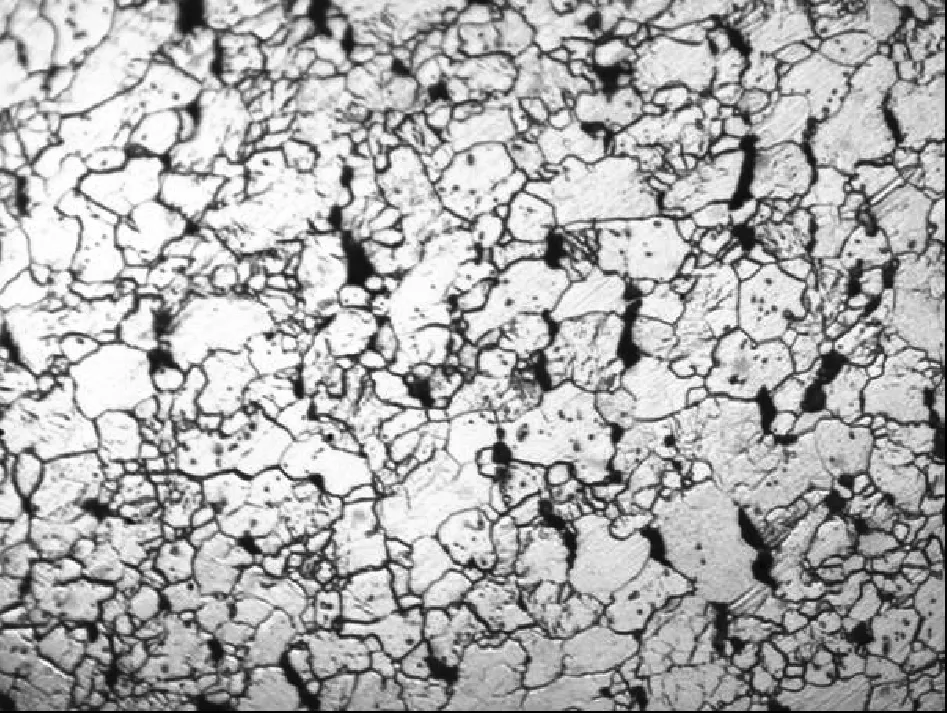

2.4金相分析

对2#样品进行取样、磨制和抛光,取样部位如图8所示,金相照片如图9所示。从2#样品径向截面观察大量碳化物高度弥散于晶内及晶界,并聚集长大,组织出现大量珠光体球化和石墨化黑色孔洞;主裂纹由管外向内呈台阶状扩展,裂纹附近碳化物聚集更加明显。

a. 珠光体球化和石墨化形态 ×400

b. 主裂纹由管外向内扩展 ×100

c. 主裂纹裂纹尖端形态 ×400

3 原因分析

按照设计要求,供货规格应为φ38mm×4.5mm,而弯管成型后弯管部位壁厚偏薄。动力车间锅炉高温过热器蛇形管是在局部长期超温的条件下材料发生了珠光体球化和石墨化,从而产生的失效开裂。

管内蒸汽介质不纯、品质不高导致内壁结垢严重,对管壁温度的升高起到了一定的促进作用。管内蒸汽温度550℃,管外烟气温度达600℃以上,形成由管外向管内的温度梯差;弯管位于向火面,长期高温,管内污垢和管外氧化皮又进一步抑制了热量的扩散,造成局部长期超温,使得弯管部位金属失效。

安装产生的应力、工作时管内蒸汽环向薄膜应力和由载荷、振动引起的应力及温差作用而产生的热应力等相互叠加也是导致换热管开裂的因素。

4 建议对策

4.1要求制造厂商所使用的钢管成型后弯管部位规格应达到设计要求的φ38mm×4.5mm,以保证强度要求。

4.2严格控制管内的蒸汽温度及管外的烟气温度,尽可能降低管壁温度梯度差,采取适当的措施防止蛇形管外壁氧化;采取措施对蛇形管的壁温进行监测,避免局部长时间超温运行而导致管壁金属蠕变失效。

4.3加强日常的生产和工艺管理,定期分析化验锅炉水水质,了解其杂质含量是否符合相关标准,改善水质的控制措施和处理手段,减少杂质元素,定期清理管内污垢,防止管壁温度升高造成超温爆管。

4.4加强综合治理,对该锅炉高温过热器蛇形管部位进行系统热分布的检测,通过各组各排弯管颜色、氧化皮形态、管径的变化、抽样割管检测以及金相分析等方法,掌握了过热器蛇形管超温过热的范围并配合工艺、设计和制造维护各专业部门提出合理的整改方案,通过变更材料、改变结构和烟气流的分布,改进了供水质量,至今再未发生爆管事件。

*质检公益性行业科研专项(201410028)。

**郑 军,男,1983年2月生,工程师。甘肃省兰州市,730060。

TQ051.5

B

0254-6094(2016)05-0695-04

2015-12-08)