二氧化碳养护对矿渣/电石渣砌块抗压强度影响研究

2016-12-24刘日鑫张锦洲刘文斌肖雪军

刘日鑫,张锦洲,刘文斌,肖雪军

(1.常州工程职业技术学院,江苏常州 213164;2.长江大学,湖北荆州 434023)

二氧化碳养护对矿渣/电石渣砌块抗压强度影响研究

刘日鑫1,张锦洲2,刘文斌1,肖雪军1

(1.常州工程职业技术学院,江苏常州 213164;2.长江大学,湖北荆州 434023)

研究了不同养护方式对以矿渣和电石渣为胶凝材料,经压力成型所制备砌块性能的影响。结果显示,随着电石渣取代率的增加,砌块的抗压强度逐渐提高,在电石渣取代率为15%时,砌块的抗压强度最高。砌块经过二氧化碳养护60 min时的抗压强度比纯自然养护7 d的抗压强度提高22.9%,与28 d抗压强度相当。以电石渣取代率15%为例,研究了水胶比和养护时间对二氧化碳养护效果的影响。结果发现,二氧化碳养护效果与砌块的水胶比之间存在一定的关系,水胶比越大,砌块抗压强度越低;此外,二氧化碳与体系中的氧化钙和二氧化硅发生反应的速度很快,养护20 min时砌块的抗压强度几乎达到二氧化碳养护的最大值。

电石渣;矿渣;二氧化碳养护;抗压强度

利用工业废渣作为砌体的原材料是许多学者热衷研究的问题,如利用钼尾矿为原料生产发泡保温砌块[1],利用建筑垃圾生产混凝土密实砌块[2]。矿渣是冶金行业的工业废渣,而长期堆放的矿渣由于活性降低,仍然没有被高附加值利用。电石渣是利用电石生产乙炔气体后,形成的工业废渣,对环境造成污染。矿渣的碱激发一直吸引着是许多学者去研究,Chen和Brouwersh[3]、Puertas[4]研究了矿渣的激发并建立了激发模型。将矿渣和电石渣作为胶凝材料,笔者等[5]进行了研究,利用复合激发剂对以矿渣/电石渣胶凝体系进行激发,起到了良好的效果。利用二氧化碳养护无机胶凝材料,既可提高胶凝材料的强度,同时又可以有效利用大量的二氧化碳,缓减温室效应。胶凝体系的二氧化碳养护研究,国内史才军等[6-7]进行了大量的研究,并建立了养护动力学模型,马林[8]利用钛矿渣制备超轻发泡混凝土砌体。Young等[9]、Bukowski和Berger[10]对二氧化碳养护的化学反应过程进行了大量研究,取得了一定进展。本文研究了不同的养护制度对矿渣/电石渣砌块的性能影响,总结了二氧化碳养护砌块的规律。

1 试验

1.1原材料

高炉矿渣:取自常州某钢铁集团,堆放时间为3年,密度2900 kg/m3,比表面积350 m2/kg,化学成分见表1。电石渣:取自原常州新东化工集团,密度2230 kg/m3,比表面积560 m2/kg,氢氧化钙的含量约80%,化学成分见表1。32.5级普通硅酸盐水泥,市售,常州。砂子:购于常州,密度2620 kg/m3,最大粒径5.0 mm,24 h吸水率0.88%。

表1 矿渣和电石渣的化学成分%

1.2配合比设计

试验对矿渣的7 d和28 d的强度活性指标系数进行研究,配合比根据GB 18046—2000《用于水泥和混凝土中的粒化高炉矿渣粉》的规定进行设计,见表2。以矿渣和电石渣为胶凝材料,以砂子为骨料经过压力成型制备砌块试样。实验设计分4组。A组与B组砌块配方中电石渣分别按体积取代率(以下简称取代率)0、5%、15%、25%和35%取代矿渣,分析在不同养护制度下,电石渣取代率对砌块抗压强度的影响。A组为自然养护7 d和28 d,B组先二氧化碳养护60 min,然后自然养护7 d和28 d。C组研究电石渣取代率为15%时,水胶比对二氧化碳养护效果的影响;D组研究电石渣取代率为15%时,二氧化碳养护时间对二氧化碳养护效果的影响。具体配合比设计见表3。

1.3试件制备及测试方法

根据GB/T 18046—2000,矿渣活性测试的试件尺寸为40 mm×40 mm×160 mm,在温度为(20±1)℃的水中养护,分别测试7 d和28 d的强度活性系数。

为了方便测试和养护,实验室自制砌块试件,试件的内径和高均为50 mm的圆柱体,经过压力为20 MPa成型,成型时达到最大压力时恒压20 min,减压脱模形成待测试件。将待测试件置入温度为(23±1)℃,养护压力为0.2 MPa的养护罐中进行二氧化碳养护;或者将试件置入温度为(23±1)℃,湿度为80%的养护室进行自然养护。

2 结果与分析

2.1矿渣活性系数

矿渣的活性系数测试结果见表4。

表3 不同养护条件矿渣/电石渣砌块的配合比

表4 矿渣强度活性系数

由表4可知,矿渣7 d和28 d的活性系数R7和R28分别为55%和74%,属于S75类级别。矿渣堆放3年后的活性较低,矿渣中硅酸三钙和硅酸二钙的含量减少,致使其自身的水硬特性降低。

2.2不同养护制度下电石渣取代率对砌块抗压强度的影响

自然养护条件下电石渣取代率对砌块抗压强度的影响见图1。

图1 自然养护条件下电石渣取代率对砌块抗压强度的影响

从图1可以看出,随着电石渣取代率的增加,砌块的抗压强度迅速提高,在取代率为15%时,砌块的抗压强度达到最大值,7 d、28 d的抗压强度分别为14.0 MPa和18.8 MPa。此后,随着电石渣取代率的增加,砌块的7 d和28 d的抗压强度开始出现下降趋势。究其原因,这主要是由于随着电石渣取代率增加,在胶凝体系中提供的氧化钙越来越多,发生火山灰反应越来越剧烈,抗压强度就会提高,此后随着电石渣取代率进一步增大,体系中的氧化钙量已经足够发生火山灰反应,因此抗压强度变化不大。

二氧化碳养护后再自然养护条件下电石渣取代率对砌块抗压强度的影响见图2。

图2 二氧化碳养护后再自然养护条件下电石渣取代率对砌块抗压强度的影响

从图2可以看出,在二氧化碳养护下,砌块的抗压强度随电石渣取代率的变化趋势与图1相似,电石渣取代率为15%时,砌块7 d和28 d的抗压强度分别达到最大值。值得注意的是,砌块没有经过自然养护,直接在压力为0.2 MPa下进行二氧化碳养护60 min,砌块的强度发展很快。以电石渣取代率15%为例,对比图1和图2,二氧化碳养护60 min后,砌块抗压强度为17.2 MPa,比7 d自然养护抗压强度提高22.9%,与28 d自然养护抗压强度相当。二氧化碳养护提高砌块强度的原因,许多学者进行了大量的探索,根据史才军等利用二氧化碳养护混凝土的研究[4-7],二氧化碳养护以矿渣和电石渣为胶凝材料,其化学反应式可归纳如下:

反应后生成硅酸凝胶和碳酸钙,而碳酸钙可以填补胶凝材料的孔隙,使其更加密实,抗压强度更高。由于反应速度快,因此砌块强度发展很快,二氧化碳养护60 min的抗压强度相当于自然养护28 d的抗压强度。此外,在图2中,砌块经过二氧化碳养护60 min后,再继续自然养护7 d和28 d,抗压强度仍稍有升高,这主要是由于部分区域二氧化碳气体未进入,经过自然养护后这部分区域发生火山灰反应,使砌块抗压强度继续升高。

2.3水胶比对二氧化碳养护效果的影响

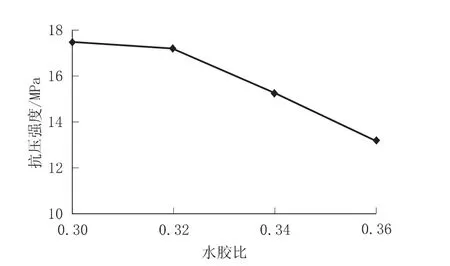

当电石渣取代率为15%,不同水胶比下,砌块经过二氧化碳养护60 min时的抗压强度见图3。

由图3可以看出,随着水胶比的增大,砌块抗压强度逐渐下降,水胶比在0.30时,砌块的抗压强度为17.5 MPa,当水胶比为0.36时,抗压强度降低到了13.2 MPa,较水胶比为0.30的砌块强度降低了24.6%。二氧化碳与矿渣和电石渣体系反应过程,与二氧化碳在体系中的扩散有很大关系。随着水胶比的增大,砌块拌合物中的水分增多,部分二氧化碳向砌体内部的扩散通道被阻断,从而阻止了二氧化碳与该区域的氧化钙的反应。水胶比越大,砌块中越来越多的区域不能被二氧化碳养护,导致砌块的强度越低。

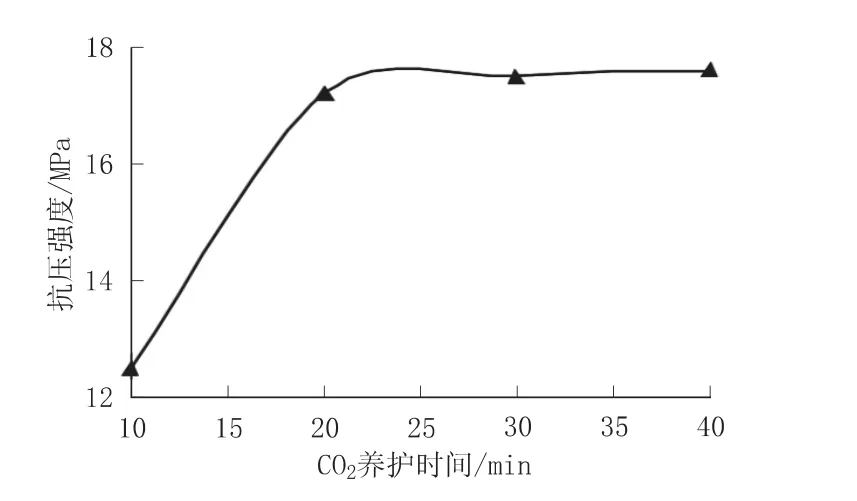

2.4二氧化碳养护时间对砌块抗压强度的影响(见图4)

图3 水胶比对二氧化碳养护60 min时砌块抗压强度的影响

图4 二氧化碳养护时间对砌块抗压强度的影响

从图4可以看出,随着二氧化碳养护时间的延长,砌块抗压强度开始迅速提高,当养护时间为20 min左右时,砌块抗压强度达到17.2 MPa,此后随着养护时间的延长,砌块抗压强度基本不变。根据史才军等的研究[6-7]可知,二氧化碳养护混凝土时,二氧化碳与水泥熟料反应非常迅速,几乎在15 min内完成。对于二氧化碳养护以矿渣和电石渣为胶凝材料的体系,其反应与水泥熟料相近,反应约在20 min内完成。

3 结论

(1)电石渣体积取代率为15%时,砌块的抗压强度最高,矿渣与电石渣的配比达到最优。

(2)砌块经二氧化碳养护60 min时,抗压强度高于自然养护7 d的强度,接近28 d的强度。

(3)二氧化碳养护效果与砌块的水胶比存在依存关系,水胶比越大,砌块抗压强度越低。

(4)二氧化碳与氧化钙和二氧化硅反应的速度快,在20 min左右时砌块抗压强度几乎达到二氧化碳养护的最大值。

[1]李建涛,崔杰,王之宇.利用商洛钼尾矿制备混凝土保温砌块的试验研究[J].新型建筑材料,2015(3):80-83.

[2]张磊蕾,吴春丽,王爱军,等.建筑废弃物再生原料发泡混凝土密实砌块的性能研究[J].新型建筑材料,2015(11):65-68.

[3]Chen W,Brouwersh H.The hydration of slag,part 1:reaction models for alkali-activated slag[J].Material Science,2007,42:428-443.

[4]Puertas F.Alkali-activated fly ash/slag cements:Strength behaviour and hydration products[J].Cement and Concrete Research,2000,30(10):1625-1632.

[5]刘日鑫,候文顺,徐开胜.复合激发剂对电石渣/矿渣建筑胶凝材料性能的影响[J].中国资源综合利用,2012,30(10):22-24.

[6]史才军,邹庆焱,何富强.二氧化碳养护混凝土的动力学研究[J].硅酸盐学报,2010,38(7):1179-1184.

[7]史才军,何平平,涂贞军,等.预养护对二氧化碳养护混凝土过程及显微结构的影响[J].硅酸盐学报,2014,42(8):996-1004.

[8]马林.利用钛矿渣制备超轻发泡混凝土的研究[J].新型建筑材料,2015(7):53-57.

[9]Young JF,Berger RL,Breese J.Accelerated curing of compacted calcium silicate mortars on exposure to CO2[J].J.Am.Ceram. Soc.,1974,79(5):394-397.

[10]Bukowski JM,Berger RL.Reactivity and strength development of activated non-hydraulic calcium silicates[J].Cem.Concr.Res.,1979(9):57-68.

Effects of CO2curing on compressive strength of block prepared with blast-furnace slag and carbide slag

LIU Rixin1,ZHANG Jinzhou2,LIU Wenbin1,XIAO Xuejun1

(1.Changzhou Vocational Institute of Engineering,Changzhou 213164,China;2.Yangtze University,Jingzhou 434023,China)

This paper studied the effects curing methods on the properties of blocks prepared with the blast-furnace slag and carbide slag.The results show that the compressive strength increased with the increasing carbide slag contents and the strength is the highest at 15%.The compressive strength after 60min CO2curing is 22.9%higher than that of 7-day nature curing and equal to that of 28-day nature curing.The paper investigated the impact of W/C and CO2curing time on the curing effect.The relationship between the CO2curing effective and W/C was observed.The higher W/C,the lower is the compressive strength.In addition,the rate of reaction between the CaO and CO2is prompt and the compressive strength arrives the maximum value after 20 min.

carbide slag,blast-furnace slag,CO2curing,compressive strength

TU522.3+6

A

1001-702X(2016)10-0036-03

常州市科技局项目(CE20165033);湖北省建设厅项目(鄂建文[2015]67号)

2016-01-13;

2016-03-11

刘日鑫,男,1975年生,内蒙古乌盟人,副教授。