激光填丝熔焊技术在白车身制造中的应用

2016-12-23北京奔驰汽车有限公司100176

北京奔驰汽车有限公司(100176)

薄春雨

激光填丝熔焊技术在白车身制造中的应用

北京奔驰汽车有限公司(100176)

薄春雨

介绍了基于碟片片式固体激光器和自适应式激光聚焦系统开发的激光填丝熔焊系统组成、工艺过程特点及质量监控方案,分析了过程/产品质量问题的原因和对策。结果表明,通过优化送丝机构、夹具、零件、机器人轨迹及线缆捆绑方案,可解决粘丝问题。通过优化光斑尺寸、透光隔板形式、维保方案,可控制焊接飞溅。通过对激光光束、送丝机构、夹紧机构、板材间隙等过程变量进行不同组合的优化及制定系统的维保方案,可有效解决焊缝背部凹陷、焊缝气孔/孔洞、焊缝偏移、焊缝熔深不足等问题。

激光填丝熔焊 碟片式固体激光器 自适应式激光聚焦系统 过程/产品质量问题解决方案

0 序 言

激光焊是以聚焦的激光束作为能源轰击工件所产生热量进行焊接的一种高效精密的焊接方法,具有能量密度高、变形小、热影响区窄、焊接速度高、易实现自动控制、无后续加工等优点,近年来广泛应用于白车身制造领域[1-4]。在奔驰车身制造工艺中,基于TRUMPF Trudisk 碟片式激光器、SCANSONIC ALO3自适应式激光聚焦系统开发的激光填丝熔焊技术,结合了激光焊技术和填丝熔焊技术的技术优势,展示出效率高、强度高和焊缝成形美观等特点,在车身前纵梁区域得到了应用。

文中主要对激光填丝熔焊技术的系统组成、工艺过程特点及质量监控方案进行了介绍,并针对制造过程中出现的各类过程和产品质量问题,分析了问题产生的原因,提出了针对性的解决方案。

1 激光填丝熔焊技术

1.1 激光填丝熔焊系统组成

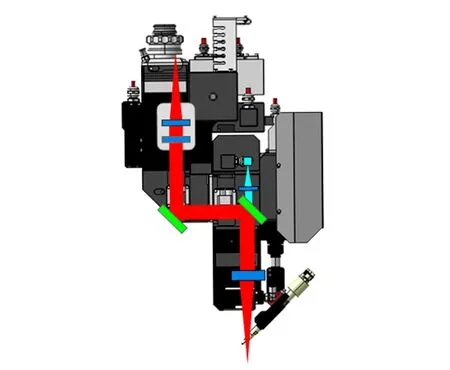

激光填丝熔焊系统主要由激光源、激光聚焦系统、冷却系统、激光房、机器人、PLC、送丝系统、激光焊质量监控系统、激光功率检测系统和压缩空气单元组成。图1为激光填丝熔焊系统工作原理示意图。碟片式固体激光器和自适应式激光聚焦系统是该系统的两大亮点。

图1 激光填丝熔焊工作原理示意图

与其它类型激光器相比较,碟片式固体激光器的优势主要包括:①光电转换率高,可达30%,与老式的灯棒式激光器相比,高了近10倍;②光束质量高,其光束参数积[5](光束质量评价因子,等于激光束束腰半径与发散半角的乘积,数值越小,光束质量越高)可达4 mm·mrad,优于灯棒式或半导体激光器的光束参数积(>24 mm·mrad);③ 维修成本低,无论光学系统还是电器系统都可以更换单个备件,而光纤及半导体激光器一旦损坏,只能整体更换光源;④使用光纤引导输出,实现柔性加工和自动化生产;⑤闭环功率控制,输出能量波动在1%以内。

SCANSONIC ALO3自适应式激光聚焦系统的自适应功能:焊接过程中,如待焊板件Z向存在尺寸波动,传感器臂将相关信息通过控制模块传递至自适应聚焦模块,自适应聚焦模块将参照传感器臂的移动方向重新调整聚焦点,实现聚焦点始终在施焊表面的目的。送丝系统与激光聚焦系统相对定位固定,以确保送丝位置和角度始终与激光束焦点重合。

1.2 激光填丝熔焊工艺特点及应用

激光填丝熔焊的工艺特点[4]主要为:利用焊丝的填充作用,弥补高温焊接时材料的烧损,并避免激光能量的损失,从而获得更高的焊缝强度。在焊接过程中,镀铜碳钢焊丝与母材同时熔化后达到原子间结合,成为保证焊缝强度的又一条件。在奔驰白车身制造中,激光填丝熔焊主要应用于车身前纵梁区域搭接,如图2所示,标识区域为激光填丝熔焊焊缝。

图2 车身前纵梁区域激光填丝熔焊焊缝(标识区域)

1.3 激光填丝熔焊质量监控系统

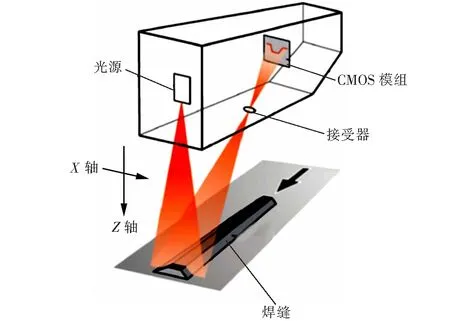

在自动化填丝熔焊应用过程中,分别应用“焊接眼”在线过程监控系统和E.H.R.焊缝质量监控系统对焊接质量进行实时在线监控。其中,“焊接眼”在线过程监控系统集成在激光聚焦系统上,用于自动监控激光填丝熔焊焊接过程。在焊接过程中,该系统以高分辨率拍摄焊缝表面形貌和激光束周围焊接区域,每秒钟可记录300幅照片。将采集到的照片连续放映,形成实际焊缝形貌,并与预置的参考焊缝形貌作对比,实时检测质量缺陷。该系统可在焊接前测量焊缝间隙宽度,自动在线检查焊缝-焊丝的位置。图3为E.H.R系统检测原理示意图。E.H.R.焊缝质量监控系统主要用于在线焊后质量检测。焊接完成后,对焊段质量进行检测,主要利用查收光的传输来检测激光焊段是否有穿透型孔洞,以防止这些部位漏水。

图3 E.H.R.系统工作原理示意图

2 填丝熔焊质量问题解决方案

在激光填丝熔焊焊接过程中,相关的质量问题主要包括过程质量问题和产品质量问题两方面。

2.1 过程质量问题

2.1.1 粘丝问题

粘丝指生产过程中焊丝偏离预设轨迹焊接到板件非预设焊缝位置或夹具上的情况。粘丝问题的产生原因和对应解决方案主要有以下几种:

(1)送丝问题。送丝机构出现因送丝管接头损坏等问题造成送丝控制与机器人移动不同步,焊丝偏离预设轨迹,形成粘丝。图4为生产过程中出现粘丝缺陷。“焊接眼”监控表明,在焊接过程中送丝速度不恒定,呈逐渐下降趋势,激光功率停止时送丝速度依然存在。进一步检查送丝系统,发现送丝管接头折断,导致特定位置处送丝管折弯角度过大造成窝丝,在机器人驶离焊缝时送丝无法及时停止,过多的送丝偏离到上板与夹具处,引发粘丝问题。更换送丝管后,此问题得到解决。

图4 送丝管接头损坏导致粘丝问题

(2)零件变形导致零件未正确定位到夹具中,焊接位置在零件上发生偏移,焊接到单板或夹具上。对造成零件变形的积放式输送板进行优化,解决了此问题。

(3)送丝机构旋转轴力平衡被破坏。送丝机构旋转轴力平衡,是用于追踪焊丝Y向(垂直于焊缝方向)定位的力。设备日常维护时,如气管捆绑过紧,导致在特定位置给旋转轴一个很大的侧向力,破坏送丝机构旋转轴力平衡,也将出现焊丝偏出而焊接到夹具上的情况。为避免此类情况,在调试机器人轨迹时,需要对完整的激光聚焦系统运行轨迹进行试验,确保在完整焊接过程中线缆和气管无过度张紧的状态,保证送丝机构旋转轴力平衡处于正常状态。

2.1.2 焊接飞溅问题

生产线投产初期,焊接飞溅较多,造成焊接质量缺陷和激光聚焦系统二级保护镜片消耗量过大的问题。焊接飞溅问题的解决方案如下:

(1)优化光斑尺寸。试验表明,当光斑直径减小到1.5 mm,镀锌层烧损量变小,飞溅减少。同时,激光功率密度增加,焊缝熔深增大,焊接质量得到提升。

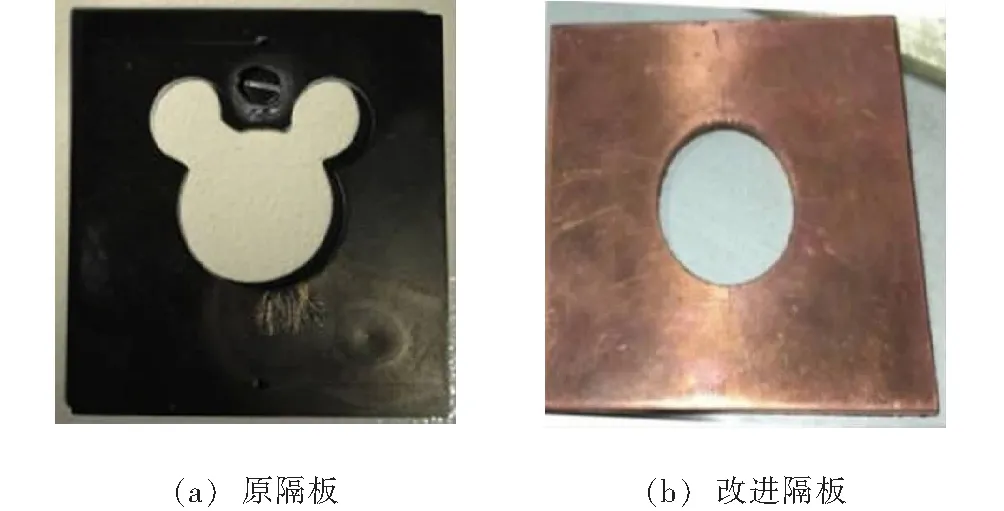

(2)改进透光隔板。原透光隔板中光圈形状如图5a所示,光圈尺寸较大,对下方飞溅阻挡能力弱。通过计算得到保证激光以及导航光通过隔光板的最小透光孔直径为18 mm,据此制作了新的隔光板,如图5b所示。在保证透光能力的基础上,减小光圈尺寸,增强对飞溅的阻挡作用。

(3)优化设备维护方案。定期清理维护通风设备,改善激光房内烟尘大的问题。定期更换送丝内衬管, 每天清洁气刀和丝嘴,除去浮尘和焊渣;每天检查、清洁、保养激光聚焦系统,并在无法稳定工作时更换。

图5 通过改变透光隔板降低飞溅

2.2 产品质量问题

2.2.1 焊缝背部凹陷

焊缝背部凹陷[6-7](图6)的潜在原因和对策如下:

(1)激光功率过高,导致焊接热输入量过大,焊缝背部过烧而产生凹陷。解决方案为通过试验确定最优激光功率。

(2)焊丝与光斑位置偏差,导致焊丝偏出,预设焊缝位置因焊丝填充不足造成焊缝背部过烧,产生凹陷。解决方案为重新调试光斑轨迹或焊丝尖端轨迹,确保焊丝与光斑位置始终保持重合。

(3)板材间隙过大,焊丝熔化优先填充到板材间隙,造成对应位置焊丝填充不足,产生凹陷。解决方案为通过板材单件尺寸优化降低板材间隙,或通过增加送丝量加大熔敷金属厚度以吸收能量,减少母材熔化。

图6 焊缝背部凹陷

2.2.2 焊缝气孔、表面孔洞

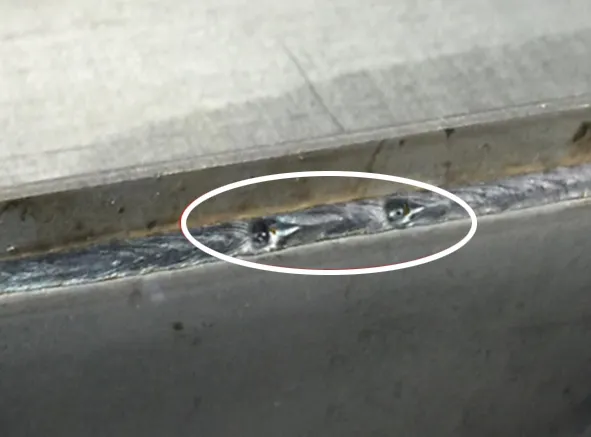

焊缝气孔[8-9]、表面孔洞(图7)的潜在原因和对策主要有:

(1)气孔。板材间隙过小(<0.15 mm),导致板材表面蒸发的锌蒸气无法排出形成气孔。解决方案为减少夹具夹紧力,增加夹具夹紧间隙,调整上、下板材间隙至最佳(0.15~0.20 mm),为锌蒸气的排出创造条件。

(2)表面孔洞。焊丝与光斑位置偏差,焊丝偏出位置过度烧损,造成焊缝孔洞。解决方案是调整焊丝与光斑位置对中度。另外,激光功率密度过高,导致焊缝过度烧损形成孔洞,解决方案是优化激光功率密度。

图7 焊缝气孔

2.2.3 焊缝偏移

焊缝偏移缺陷(图8)的潜在原因和对策主要有:

(1)焊丝与光斑位置发生偏差,焊丝偏向上板或下板方向,导致焊缝在单板上成形,造成焊缝偏移缺陷。解决方案为优化送丝轨迹。

(2)送丝机构旋转轴力平衡被破坏,导致旋转轴发生角度偏差,光斑和送丝位置同步发生偏差。解决方案为优化线缆布线,避免机器人运行时因线缆张紧破坏送丝机构旋转轴力平衡。

(3)光斑过小,功率密度过高,光斑仅能对中到单板而形成焊缝偏移。解决方案为优化光斑尺寸。

图8 焊缝偏移

2.2.4 焊缝熔深不足

焊缝熔深不足的潜在原因和对策主要有:

(1)外观可见的焊缝表面凹陷、气孔、焊缝偏移都会造成焊缝熔深不足。解决方案为参照上述方案对相关缺陷进行改进。

(2)光斑尺寸过大或激光聚焦系统保护镜片污染、开裂,致使激光功率密度不足,造成焊缝熔深过浅。解决方案为优化光斑尺寸或清洁、更换激光聚焦系统保护镜片。

3 结 论

(1)通过对送丝机构、定位夹具、零件变形、机器人轨迹及线缆捆绑方案设计等进行控制和优化,可有效解决焊接粘丝问题。

(2)通过优化光斑尺寸、改进透光隔板形式、优化维护保养方案,可有效控制焊接飞溅问题。

(3)通过优化激光参数(功率、光斑位置/尺寸)、送丝系统(焊丝尖端位置、送丝量)、夹具系统(夹紧力、夹紧间隙)、板材间隙等变量,可有效解决焊缝背部凹陷、气孔、表面孔洞、焊缝偏移等问题。

[1] 潘际銮,郑 军,屈岳波. 激光焊技术的发展[J]. 焊接,2009(2):18-21.

[2] 陈 健,苏金花,张毅梅. 《中国制造2025》与先进焊接工艺及装备发展[J]. 焊接,2016(3):1-5.

[3] 王春生,刘庆祝. 焊接技术在轨道客车制造行业的推广[J]. 焊接,2015(1):1-6.

[4] 张 屹,李时春,金湘中,等.镀锌钢板激光焊接关键技术研究[J].激光与光电子学进展,2010,47(7):1401.

[5] 牛 奔,王宝华,郭渭荣,等. 基于光参数积的半导体激光器光束质量描述与评价[J]. 中国激光,2015(2):22-28.

[6] 张丽芳,赵泽洋,李坊平,等. 工艺参数对激光焊丝搭接焊成形的影响[J]. 应用激光,2015,35(1):72-76.

[7] 孟云飞,叶 兵,李 翠,等. 430铁素体不锈钢光纤激光填丝焊接工艺研究[J]. 焊接,2016(10):28-33.

[8] 滕 彬,杨海锋,王小朋,等. 激光小孔型气孔产生原因及抑制方法[J]. 焊接,2015(9):34-37.

[9] 王诗洋,王旭友,滕 彬,等. 激光全熔透工艺参数对不锈钢焊接气孔率的影响[J]. 焊接,2015(6):30-34.

2016-06-21

TG456.7

薄春雨,1981年出生,硕士,高级工程师。主要从事白车身制造技术/质量控制方面的研究,已发表论文5篇。