氨法脱硫工艺在煤制天然气中的应用及必要性分析

2016-12-23张兵

张兵

(辽宁大唐国际阜新煤制天然气有限责任公司,辽宁阜新 123000)

氨法脱硫工艺在煤制天然气中的应用及必要性分析

张兵

(辽宁大唐国际阜新煤制天然气有限责任公司,辽宁阜新 123000)

通过在烟道中加入接收系统,使来自于硫回收的尾气能与动力烟气同时脱硫,从工艺原理和流程方面介绍了这种氨法烟气脱硫技术,并从多方面对钙法和氨法脱硫进行了对比分析,阐明了采用氨法脱硫技术的必要性,解决了二次污染和亚硫铵氧化困难两个主要问题,达到国家尾气排放的相关标准,符合循环经济发展。关键词 接收系统;工艺原理和流程;氨法烟气脱硫;必要性;主要问题

我国的资源特点和经济发展水平决定了以煤为主的能源结构将长期存在[1],但存在运输成本高、污染严重等问题。而天然气作为一种热值高的新生清洁能源,可以克服这些缺点。然而,天然气在以煤为主要原料进行生产加工的过程中会产生大量的SO2等含硫污染物,SO2是造成我国大气环境污染和酸雨不断加剧的主要原因[2-3],已成为制约我国经济和社会可持续发展的重要因素,因此,回收并脱除尾气中的SO2,提高环境质量,成为当前刻不容缓的一项环保任务[4-5]。

通过对国内外脱硫技术及相关行业脱硫情况的研究分析,可以发现烟气脱硫(FGD)是目前工业中控制SO2气体排放最有效和应用最广泛的技术[6-8]。尤其是近年来随着合成氨产量的增多,氨法烟气脱硫技术在国内快速发展并得到普遍关注[9],主要工艺有电子束氨[10-11]、脉冲电晕氨法[12]、湿式氨法等,其中的湿式氨法脱硫技术在电厂烟气脱硫的应用最广泛。基于某公司湿式氨法烟气脱硫工艺,我公司与某公司进行技术论证与改进,将硫回收车间的含硫尾气通过克劳斯挡板门接入烟气管道,同烟气一起通过脱硫系统,与废氨水进行吸收反应,其中的SO2转化为化肥硫酸铵,减少了硫回收车间火炬排放尾气对环境的污染。同时,从装置布局、吸收剂来源、工艺技术、环保特性、成本与经济等方面对钙法脱硫和氨法脱硫进行了对比分析,阐述了我公司采用氨法脱硫技术的必要性,这对煤制天然气领域的应用具有重要的意义。

1 煤制天然气中氨法脱硫工艺

1.1 氨法脱硫的基本原理

氨法脱硫技术以水溶液中的NH3和SO2反应为基础,在多功能烟气脱硫塔的吸收段将锅炉烟气中的SO2吸收,得到脱硫中间产品亚硫酸铵(简称硫铵,下同)或亚硫酸氢铵的水溶液,在脱硫系统的循环槽,鼓入压缩空气进行亚硫铵的氧化反应,将亚硫铵直接氧化成硫铵溶液。在脱硫塔的浓缩段,利用高温烟气的热量将硫铵溶液浓缩,得到含有一定固含量的硫铵浆液,浆液经旋流器浓缩、离心分离、干燥、包装等工序,得到硫铵产品。整套工艺具有投资低、能耗低、无污染等特点。反应方程式如下:

上述反应中,在送入氨量较少时,则发生(1)式反应;在送入氨量较多时,则发生(2)式反应;而式(3)表示的是氨法脱硫吸收反应的主反应式;因吸收过程中所生成的酸式盐NH4HSO3对SO2不具有吸收能力,吸收液中NH4HSO3数量增多时对SO2吸收能力下降,操作中需向吸收液中补充氨,使部分NH4HSO3转变为(NH4)2SO3,这就发生(4)式反应,以保持吸收液对SO2的吸收能力。

氨法脱硫反应是典型的气-液两相过程,SO2吸收是受气膜传质控制的,所以该反应须保证SO2在脱硫溶液中有较高的溶解度和相对高的气速。SO2溶解度随pH值的降低和温度的升高而下降,故正常要求吸收液pH值控制在4.0~8.0、反应温度控制在60~70 ℃、反应段的气速一般控制在4 m/s以上。这样的控制条件即能保证较高的脱硫效率,又可以有效控制氨逃逸。

1.2 氨法脱硫的工艺流程

由锅炉引风机出来的烟气和硫回收的克劳斯尾气通过入口挡板门进入多功能烟气脱硫塔浓缩段,脱硫后的尾气通过出口门进入烟囱,引风机可以克服整个脱硫系统的压降。烟道上还设置有旁路挡板门,便于在非正常情况下将烟气和克劳斯尾气切入烟囱。脱硫系统主要分为脱硫塔和循环槽,脱硫塔分为浓缩段、吸收段和除雾段,烟气向上与向下的吸收液逆流接触,发生传质和吸收反应,脱除其中的SO2等酸性气体,生成亚硫酸铵和亚硫酸氢铵,脱硫后的尾气经除雾器去除其中夹带的液滴经出口挡板门进入烟囱。吸收液由氨水槽送入脱硫系统,利用氧化风机鼓入的空气中的氧气将亚硫酸铵和亚硫酸氢铵氧化为硫酸铵和硫酸氢铵,利用烟气中的热量使硫酸铵溶液在浓缩段蒸发浓缩,形成一定固含量的硫铵浆液,硫铵浆液通过旋流器脱水浓缩进入离心机,最后经振动流化床干燥得到含水率小于1 %、含氮率大于20.5 %的硫铵产品。其工艺流程图见图1。

图1 氨法脱硫主要工艺流程Fig.1 The main ammonia desulfurization process flow diagram

2 必要性分析

从装置布局、吸收剂来源、工艺技术、环保特性、成本与经济等方面对钙法脱硫和氨法脱硫进行对比分析,阐述了采用氨法脱硫技术的必要性。

2.1 装置布局的比较分析

氨法脱硫无需原料预处理工序,且吸收、氧化、浓缩在同一系统内完成,设备选型无需太大,布置紧凑、占地少,节约了空间和用地资源。相反,钙法脱硫还要增加石灰石浆液制备系统和石膏脱水系统,设备体积庞大,需要更大的占地面积和空间。

2.2 吸收剂来源的比较分析

氨水来自于本公司气化分厂,相距很近,回收使用方便,液氨来自于储运分厂,计量后经过管线输送至氨法脱硫车间,经过氧化空气吹进循环槽,使液氨气化加速溶于加氨区溶液中,氨水或液氨全部采用密闭输送,能够减少泄露事故。而钙法脱硫需要采购石灰石,将石灰石磨成粉末与水混合,通过浆液制备系统来生产石灰石浆液,以作为吸收剂吸收SO2。吸收剂来源繁琐,且没有氨水或液氨吸收迅速,为此,我们采用15 %浓度的废氨水或100 %浓度的液氨作为吸收剂来吸收SO2,最终产生硫酸铵浆液。

2.3 工艺技术对比分析

表1 两种脱硫工艺技术的对比Tab.1 The comparison between two kinds of desulphurization technology

从表1可以看出,钙法脱硫比氨法脱硫占地面积相对较大;脱硫塔阻力大,需要增压风机;耗电量较高,排水量很大,氨法脱硫几乎是零排放;钙法脱硫的脱硫剂利用率和脱硫效率均较氨法脱硫低。另外,钙法脱硫的副产物二水硫酸钙经济价值很小,产生二次固体污染,氨法脱硫副产物硫酸铵含氮量高,是很好的肥料,经济价值较高。因此,氨法脱硫是我们合理的选择。

2.4 环保特性方面的比较

钙法脱硫工艺过程中产生的CO2,在大气层中超量沉积,将加剧温室效应,导致全球气候变暖。其脱硫的最终产物主要是石膏,石膏中CaSO4·2H2O含量一般在90 %左右。目前,脱硫石膏主要应用于水泥缓冲剂,但水泥生产中仅能掺入约5 %,且脱硫石膏中尚含有10 %的附着水分。据统计,目前我国脱硫石膏的利用率不超过10 %,我国天然石膏资源丰富,市场价格不高,因此脱硫石膏不具备与天然石膏竞争优势,基本上抛弃处置,如此不但占用了大量土地,也对环境存在极大的威胁。脱硫工艺过程中还产生了一定量呈弱酸性的废水,由于脱硫废水的水质比较特殊,处理难度较大,处理费用高。

氨法脱硫在工艺过程中无废水和废渣排放,实现资源良性循环利用。它的副产物主要是化肥,在我国属于紧缺产品,具有极为广阔的市场前景,可以为企业带来显著的经济效益,是一种典型的“变废为宝、综合利用、循环经济”的工艺。

2.5 成本与经济比较的分析

表2为两种脱硫技术成本与经济指标对比。

表2 两种脱硫技术成本与经济指标对比Tab.2 The comparison between two kinds of desulfurization technology in cost and economic indexes

从表2可以看出,钙法脱硫的电耗和水耗较大,是因为要把石灰石粉碎做成浆液,电耗增大,同时不断有废水排出,增加了用水量。氨法脱硫剂本身就是液体,因此配置起来非常方便或不需配置,故所需电耗较少,整套系统工艺水循环,无废水排放,因此水耗较少。而氨法脱硫的吸收剂在成本中所占的比重较大,氨法脱硫作为回收法的代表,仅副产物回收给企业带来的经济效益基本上就能抵消脱硫运行成本,甚至可以带来可观的经济效益,并能够较快地收回初期投资。

3 主要问题探讨

3.1 二次污染问题

氨法脱硫的特殊之处在于吸收剂,它在常温常压下是易挥发的,条件控制不严会带来二次污染。净化后的烟气中残留的NH3,这是考核氨法烟气脱硫工艺的一个重要技术指标。氨损失主要包括吸收液氨蒸汽损失和吸收塔雾沫夹带损失两部分,前者有NH3-H2O-SO3体系的性质决定,后者与操作负荷和设备条件有关[13]。因此,氨法脱硫的首要问题是采取措施解决氨的挥发问题,减少氨随脱硫尾气的逃逸损失。为了控制氨逃逸,减少二次污染,我们主要采取如下的措施。

(1)对气速进行了控制,烟气脱硫是典型的化学吸收过程,烟气的气速对吸收传质有一定的影响,吸收段的气速控制在4 m/s以下,减小了气体带液形成的氨逃逸;

(2)选用高效除雾器,增加除雾器层数和喷淋等方法来有效控制氨逃逸;

(3)控制氨水用量和浓度。在保证脱硫率的情况下,尽量降低氨水用量和浓度,同时采取多点加氨,以低氨水比例控制氨的加入量;

(4)进行塔外循环槽氧化技术。采用罗茨氧化风机二次氧化,提高氧化率,减少未被氧化的亚硫酸铵与氨在烟囱的排出,避免了逃逸到大气周围形成二次污染;

(5)控制了脱硫液pH值。pH值较高时,脱硫液中挥发逸出的氨气量增加,因此,在不影响脱硫效率的前提下,将脱硫液pH值抑制在4~8之间;

(6)安装CEMS系统,以检测排放尾气中NH3的浓度,使其控制在8mg/Nm3以下,达到国家尾气排放标准。

3.2 亚硫酸铵氧化困难

我们采用的氨法脱硫技术通过罗茨氧化风机设备,加压向循环槽和脱硫塔送入空气分别进行一次和二次氧化。由表3可知,增加二次氧化后氧化率明显提高,保证了较高的氧化率,提高了硫酸铵的纯度。

表3 一次和二次氧化率对比分析Tab.3 The comparative analysis between the first and second oxidation rates

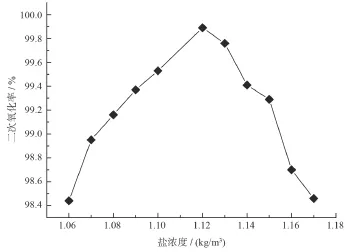

亚硫酸铵氧化和其他亚硫酸盐相比明显不同,NH4+对氧化过程有阻尼作用,NH4+显著阻碍O2在水溶液中的溶解。当盐浓度小于0.5 mol/L(约5 %)时,亚硫铵氧化速率随其浓度增加而增加,而当超过这个极限值时,氧化速率随浓度增加而降低[14]。图2也正好说明了这一点,二次氧化率随着盐浓度增加而提高,达到极限值1.12 kg/m3后又随之降低。因此,采取硫铵排出泵及时将浓缩段固含量的硫铵浆液送入后系统干燥,降低盐的浓度使其控制在极限浓度以下,以确保充分氧化,通过以上两个措施解决了亚硫铵氧化困难的问题。

图2 盐的浓度对二次氧化率的影响Fig.2 Effect of the second oxidation rate with salt concentration

4 结论

我公司采用的氨法脱硫工艺技术成熟,脱硫效率高,系统能耗低,投资小,操作简单,介质压力小,运行可靠,几乎没有废水排放,是脱除尾气中SO2的一项有效的技术,经济、社会、环保效益明显,符合我国发展趋势和循环经济的发展,经过简单改进后特别适用于煤制天然气项目尾气处理。它利用本公司的废氨水同时吸收了硫回收尾气和烟气中的SO2,大大降低了对环境的污染,实现了以废治废、合理利用资源、成本低廉、副产品硫酸铵价值高、市场前景广阔、同时还解决了二次污染和亚硫铵氧化困难的问题,使其达到相应的标准。

[1]陈梅倩,何伯述.氨法脱除烟气中气态污染物的应用分析[J].北方交通大学学报,2003,27(4).

[2]周建宏,甘艳,普煜,等.燃煤锅炉氨法烟气脱硫[J]. 环境工程,2005,23(3)49-50.

[3]Wang Lidong,Zhao Yi.Kinetics of sulfite oxidation in wet desulfurization with catalyst of organic acid[J]. Chemical Engineering Journal,2008,136:221-226.

[4]Liu Yan,Teresa M Bisson,Yang Hongqun,etal.Recent developments in novel sorbents for flue gas clean up[J]. Fuel Processing Technology,2010,91:1175-1197.

[5]邵申,孙在柏,万皓,等.氨法烟气脱硫技术的工艺研究[J].环境工程,2011,29(5):71.

[6]Gao Xiang,Ding Honglei,Zhen Du,etal. Gas-liquid absorption reaction between( NH4)2SO3solution and SO2for ammonia -based wet flue gas desulfurization [J]. Applied Energy,2010,87:2647-2651.

[7]梁高.氨法脱硫在热电厂中应用[J]. 能源环境保护,2004,18(4):34-35.

[8]Xu Guangwen,Guo Qimin,Takao Kaneko,etal. A new semidry desulfurization process using a powder-particle spouted Bed[J]. Advanced in Environmental Research,2000(4):9-18.

[9]徐长香,傅国光.氨法烟气脱硫技术综述[J]. 电力环境保护,2005,21(2):17-20.

[10]杨睿戆,吴彦,任志凌,等. 电子束氨法烟气脱硫工艺[J]. 化工环保,2004.

[11]任岷,毛本将,黄文凤.电子束氨法烟气脱硫脱硝装置的设计[J]. 中国电力,2005,07.

[12]邵瑰玮,李劲,脉冲电晕加氨脱硫法中影响氨泄漏因素的研究[J]. 电力环境保护,2000,04.

[13]李乐丰.氨法烟气脱硫工艺及应用时要注意的问题.山东电力技术[J]. 1999,( 6): 45- 49.

[14]李伟,周静红,肖文德.浓亚硫酸铵溶液的氧化[J]. 华东理工大学学报,2001,27( 3):226-229.

工业和信息化部发布《工业控制系统信息安全防护指南》

工业控制系统信息安全事关经济发展、社会稳定和国家安全。近年来,随着信息化和工业化融合的不断深入,工业控制系统从单机走向互联、从封闭走向开放、从自动化走向智能化。在生产力显著提高的同时,工业控制系统面临着日益严峻的信息安全威胁。为贯彻落实《国务院关于深化制造业与互联网融合发展的指导意见》(国发〔2016〕28号)文件精神,应对新时期工控安全形势,提升工业企业工控安全防护水平,工业和信息化部编制了《工业控制系统信息安全防护指南》(以下简称《指南》),近日发布,以指导工业企业制定工控安全防护实施方案,推动企业分期分批达到本指南相关要求。

《指南》坚持“安全是发展的前提,发展是安全的保障”,以当前我国工业控制系统面临的安全问题为出发点,注重防护要求的可执行性,从管理、技术两方面明确工业企业工控安全防护要求。

落实《国家网络安全法》要求 《 指南》所列11项要求充分体现了《国家网络安全法》中网络安全支持与促进、网络运行安全、网络信息安全、监测预警与应急处置等法规在工控安全领域的要求,是《国家网络安全法》在工业领域的具体应用。

突出工业企业主体责任 《指南》根据我国工控安全管理工作实践经验,面向工业企业提出工控安全防护要求,确立企业作为工控安全责任主体,要求企业明确工控安全管理责任人,落实工控安全责任制。

考虑我国工控安全现状 《指南》编制以近五年我部工控安全检查工作掌握的有关情况为基础,充分考虑当前工控安全防护意识不到位、管理责任不明晰、访问控制策略不完善等问题,明确了《指南》的各项要求。

借鉴发达国家工控安全防护经验 《指南》参考了美国、欧盟、日本等发达国家或组织工控安全相关政策、标准和最佳实践做法,对安全软件选择与管理、配置与补丁管理、边界安全防护等措施进行了论证,提高了《指南》的科学性、合理性和可操作性。

强调工业控制系统全生命周期安全防护 《指南》涵盖工业控制系统设计、选型、建设、测试、运行、检修、废弃各阶段防护工作要求,从安全软件选型、访问控制策略构建、数据安全保护、资产配置管理等方面提出了具体实施细则。

(陈 曦)

Desulfurization with Ammonia in Coal Made Natural Gas Process and Analysis of This Method

Zhang Bing

(Liaoning Datang International Fuxin Coal-to-SNG Co., Ltd, Fuxin 123000)

In this article, from the aspects of principle and process, the technology of desulfurization with ammonia for flue gas was introduced. In this method the acceptance system was settled in the flue so as to make desulfurization both for recovery residual gas and power flue gas. Alkali method and ammonia method for desulfurization were analyzed and compared. The superiority of desulfurization technology using ammonia was then depicted, in which two key problems – secondary contamination and subammonium sulfate oxidation – can be solved. Thus both the requirements for tail gas discharge in relevant standards and for the development of circulation economy can be reached.

acceptance system; principle and process; desulfurization of flue gas with ammonia; necessity; key problem

X 74

A

2095-817X(2016)06-0007-005

2016-04-28

张兵(1983—),男,工程师,主要研究方向化工分离等。