钢拱架限制下的隧道超欠挖控制爆破技术

2016-12-22王海亮

王海亮,何 闯

(山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590)

钢拱架限制下的隧道超欠挖控制爆破技术

王海亮,何 闯

(山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590)

分析了由于钢拱架限制周边眼开孔位置及外插角引起隧道超欠挖的原因,提出周边眼采用“长短眼”布孔的超欠挖控制爆破技术并阐述了其作用原理,并在青岛地铁延安路站车站主体Ⅰ部和Ⅳ部爆破开挖中实际应用。结果表明:周边眼采用“长短眼”布孔,“长短眼”炮孔间距同辅助眼,“短眼”爆破延期时间不小于“长眼”,“长短眼”单孔装药量按辅助眼计算方法,可使隧道基本无欠挖,最大超挖值控制在120 mm以内,平均超挖值控制在60 mm,隧道爆破成型良好。同时,周边眼爆破振速降低了12.5%。

超欠挖;周边眼;布孔方式;钢拱架;分次起爆

受施工设备和施工水平的限制,难以避免隧道钻爆法开挖中的超欠挖问题。周边眼爆破效果反映了隧道爆破的成洞质量[1],通过优化周边眼爆破参数控制隧道超欠挖显得尤为重要。刘冬[2]、冯海暴[3]、王承山[4]等分析了影响隧道超欠挖产生的主要因素,并从提高周边眼钻眼精度和测量放线精度、加强现场管理等角度提出了一些控制措施;张运良等[5]对周边眼的外插角、装药参数、内移距离及装药结构等进行优化,减少了水平层状围岩光面爆破造成的超欠挖;杨玉银等[6]提出从施工技术、爆破技术等方面进行控制减小超挖的方法,并得出了控制单循环进尺可有效减少超挖的结论;张鸿等[7]通过采用周边眼隔孔装药、边墙周边眼与下一循环拱顶周边眼同时起爆等措施,提高了光爆效果。当前,对隧道超欠挖的控制措施较多集中在周边眼的定位精度和装药结构。但以上措施均无法有效控制钢拱架限制下的隧道超欠挖。钻爆法施工的地铁隧道要求早封闭,钢拱架距掌子面较近,大大限制了钻凿设备对周边眼的钻凿施工,使钻头无法在设计开挖轮廓线上以设计的外插角钻凿周边眼。实际施工中,不得不将周边眼开孔位置向设计开挖轮廓线内偏移,同时以更大的外插角钻孔,以减小钢拱架的限制,但由此造成隧道超欠挖严重。如何基于现有凿岩设备与施工水平控制由钢拱架限制引起的超欠挖,仍是需要深入研究的难题。本研究提出的周边眼采用“长短眼”布孔方式,克服了钢拱架对周边眼钻凿的限制,有效控制了超欠挖,同时降低了周边眼的爆破振动。

1 钢拱架限制下的超欠挖成因分析

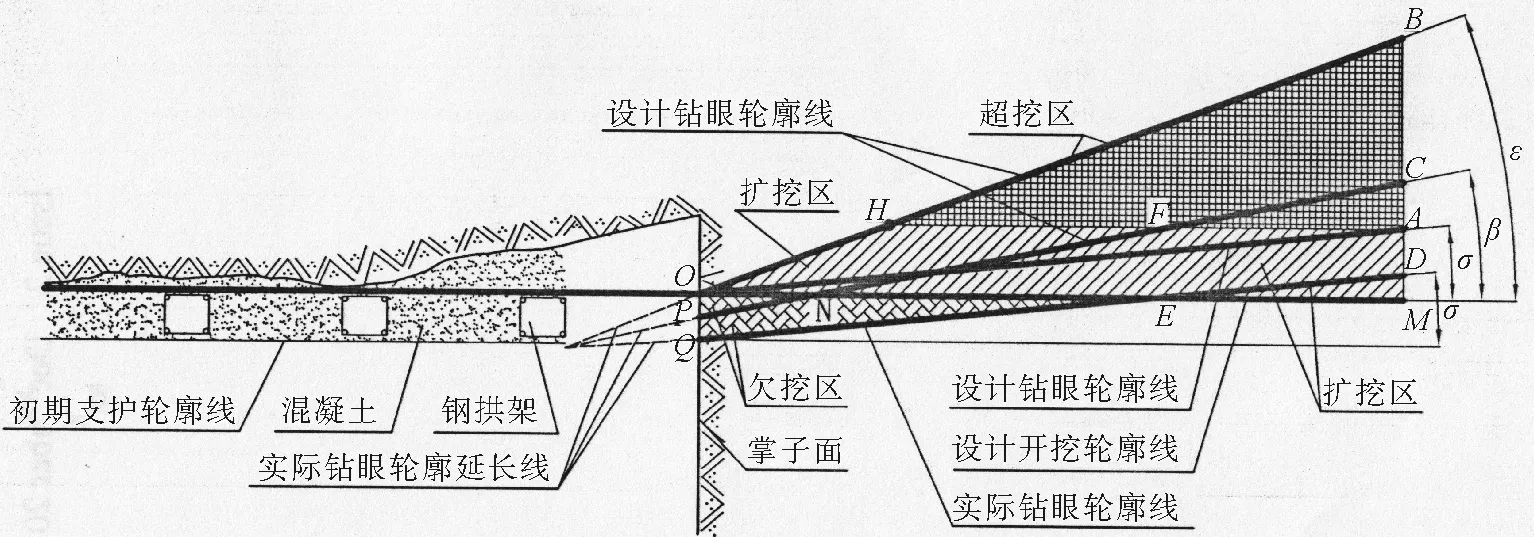

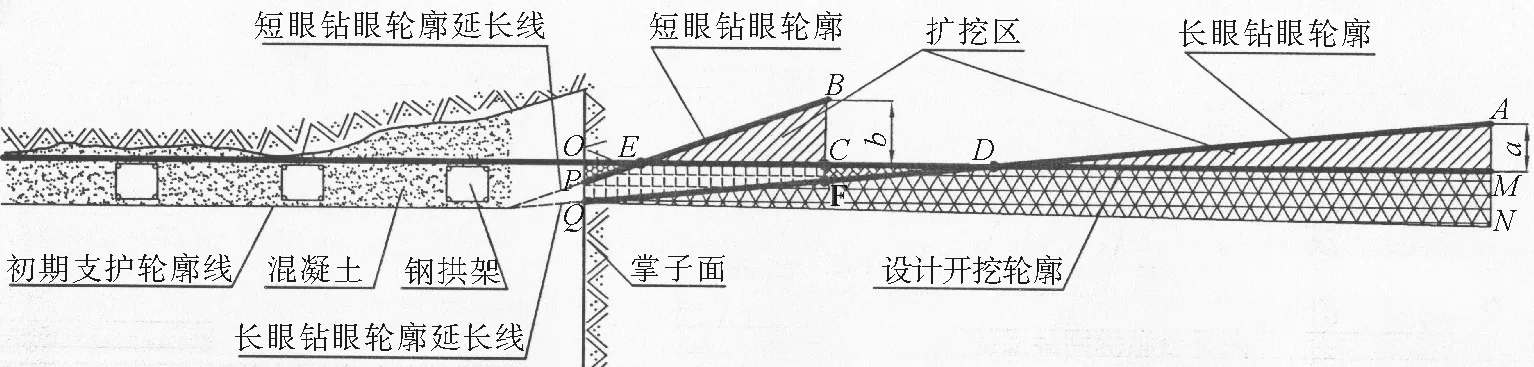

如图1所示,目前的爆破设计中,周边眼开孔位置在设计开挖轮廓线上,凿岩机钻孔需要有一个外插角σ,随孔深不同而异,孔深1.5~4.0 m时,外插角σ一般在2°~6°,即设计钻眼轮廓线OA在设计开挖轮廓OM以外,因此完全避免超挖是不可能的[5]。《地下铁道工程施工及验收规范》[8]规定:不得欠挖;在中硬岩及软岩中,边墙及仰拱部分的平均超挖值不得超过100 mm,最大超挖值不能超过150 mm。故周边眼炮孔底部到设计开挖轮廓线的距离AM不大于150 mm时,造成的超挖在规范允许范围之内。本文将规范允许的超挖定义为扩挖;超过规范允许的超挖定义为超挖。

图1 设计开挖轮廓、设计钻眼轮廓及实际钻眼轮廓的剖面关系

Fig.1 The section relationship of designed excavation contour, designed drilling silhouette and actual drilling contour

实际钻爆法施工中,地铁隧道要求早封闭,初期支护的钢拱架紧跟掌子面施工,同时地铁隧道服务年限较长,钢拱架支护密度较大。尤其当围岩等级为Ⅳ级或更软弱时,钢拱架距掌子面间距小于其支护间距,一般不超过500 mm。而施工现场多采用YT-28型气腿式凿岩机钻眼,受钢拱架的限制,钻头无法在设计开挖轮廓线上以设计的外插角钻凿周边眼。为克服刚拱架限制,将出现以下三种钻凿周边眼的形式:①开孔位置O仍位于设计开挖轮廓线OM上,在钢拱架限制下,只能以更大的外插角ε钻孔,形成实际钻眼轮廓线OB,此钻眼方式虽然可保证隧道无欠挖,但炮孔底部到设计开挖轮廓线的距离BM远大于规范要求的距离AM,形成超挖区ABH;②仍以设计外插角σ钻孔,将开孔位置向设计开挖轮廓线内偏至Q处,使凿岩机不受钢拱架限制,形成实际钻眼轮廓线QD,较第一种钻孔方式,虽然炮孔底部到设计开挖轮廓线的距离DM小于规范要求的距离AM,不会造成超挖,但孔口处存在欠挖区OEQ;③开孔位置介于O与Q之间的P处,以介于σ与ε之间的外插角β钻孔,形成实际钻眼轮廓线PC。此种钻孔方式将同时存在超挖区ACF和欠挖区OPN。综上可知,以上三种钻孔方式均不符合隧道超欠挖的规范要求。

实际施工中,常以第三种方式钻凿周边眼。当炮孔深度增加时,超挖总量成平方增加。同时,周边眼最小抵抗线随炮孔深度增加而增加,岩石夹制作用增大,产生的爆破振动相应变大。设计开挖轮廓、设计钻眼轮廓及实际钻眼轮廓的关系见图1。

2 “长短眼”布孔方式及作用原理

2.1 布孔方式

由上述分析可知,提高钻眼精度、加强现场管理及周边眼间隔装药等措施,不能解决由钢拱架限制周边眼开孔位置、外插角引起的超欠挖。必须对周边眼的爆破参数尤其是布孔方式作进一步调整,既要考虑现场施工机械及工人施工水平,又不能过多地增加钻凿工作量。

周边眼采用“长短眼”布孔方式较好地解决了以上问题。“长眼”是指炮孔孔口距设计开挖轮廓线一定距离OQ(设为h),以一定外插角η钻凿,且炮孔底部距离设计开挖轮廓线距离AM(设为a)小于超挖限值的内圈周边眼。“长眼”特征有:炮孔深度、炮孔间距一般与辅助眼相同;炮孔孔口距设计开挖轮廓线距离h、外插角η、炮孔长度L及炮孔底部到设计开挖轮廓线的距离a四者关系满足公式(1)。

(1)

式中:h为孔口距设计开挖轮廓线距离,mm;L为炮孔长度,mm;η为外插角;a为炮孔底部到设计开挖轮廓线,mm。

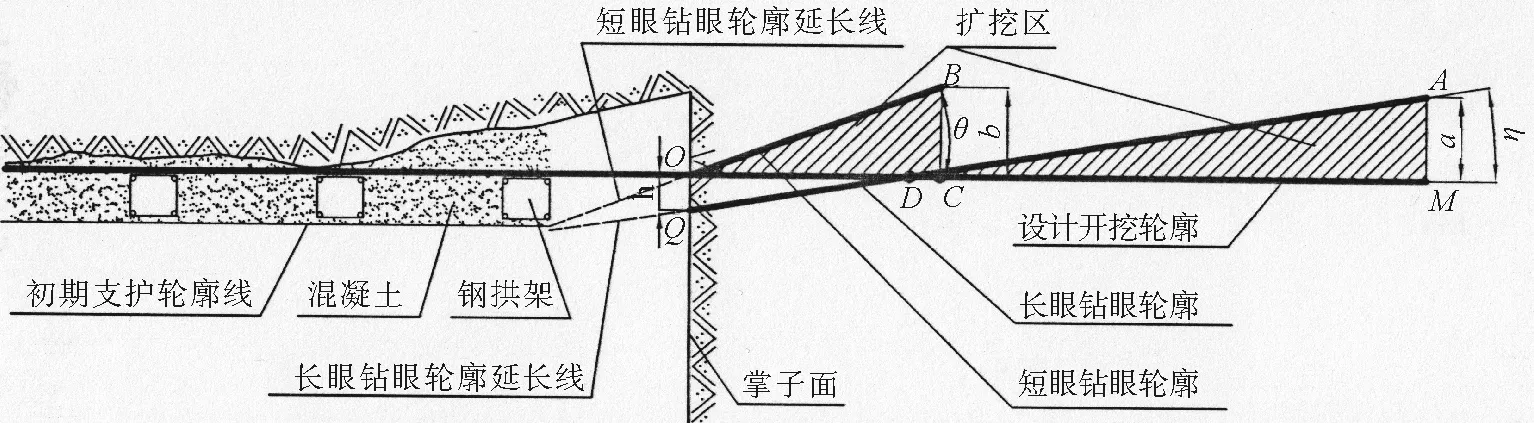

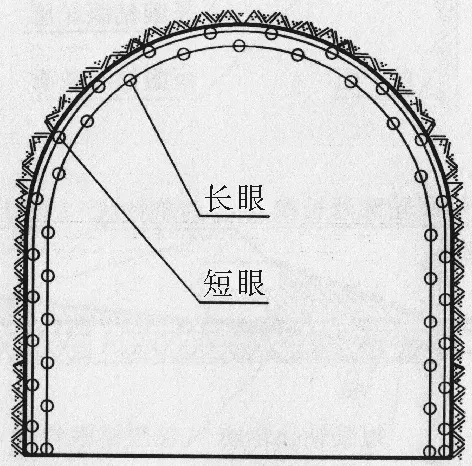

“短眼”是指开孔位置位于设计开挖轮廓线上,以外插角θ钻凿,且炮孔底部到设计开挖轮廓线BC(设为b)不大于超挖限值,与长眼相配套的外圈周边眼。“短眼”特征有:短眼炮孔深度OC不小于长眼孔口到长眼与设计开挖轮廓线交点的炮孔深度OD;短眼外插角θ一般大于长眼外插角η,一般在10°~25°;短眼所用雷管延期时间不小于长眼,保证短眼与长眼同时起爆或短眼滞后于长眼起爆;短眼与长眼交错布置。“长短眼”单孔装药量根据公式(2)选取。“长短眼”布置剖面示意图见图2,平面布置图见图3。

q=τ·γ·L

(2)

式中:q为单孔装药量,kg;τ为装药系数,根据炮孔间排距及围岩性质选取;γ为每米药卷的炸药质量,kg/m。

图2 “长短眼”剖面布置示意图

Fig.2 “Longandshortholes”layoutplan

图3 “长短眼”布置平面示意图

Fig.3 “shortandlongholes”layoutplan

2.2 作用原理

“长短眼”的布孔方式克服了钢拱架的限制。长眼的开孔位置向设计开挖轮廓线内偏移,使气腿式凿岩机钻眼不受钢拱架的限制,操作容易,钻眼精度较易控制。短眼眼口虽然位于设计开挖轮廓线上,但其外插角较大,炮孔深度较小,同样不受钢拱架的限制,钻凿容易。由图4可知,长眼爆破时,区域QDMN的岩石在爆炸生成气体的准静态压力推动下,与周围岩石分离,抛出掌子面,故区域QDMN不会产生欠挖。长眼炮孔底部到设计开挖轮廓线的距离AM小于超挖限值,故长眼爆破不会产生超挖区。短眼的作用是爆破长眼的欠挖部分,提高隧道成型质量。短眼爆破时,区域ODQ的岩石在短眼爆破冲击作用下,抛离掌子面,故区域ODQ不产生欠挖。同时,短眼的炮孔底部到设计开挖轮廓线的距离BC小于超挖限值,故短眼爆破也不会产生超挖。

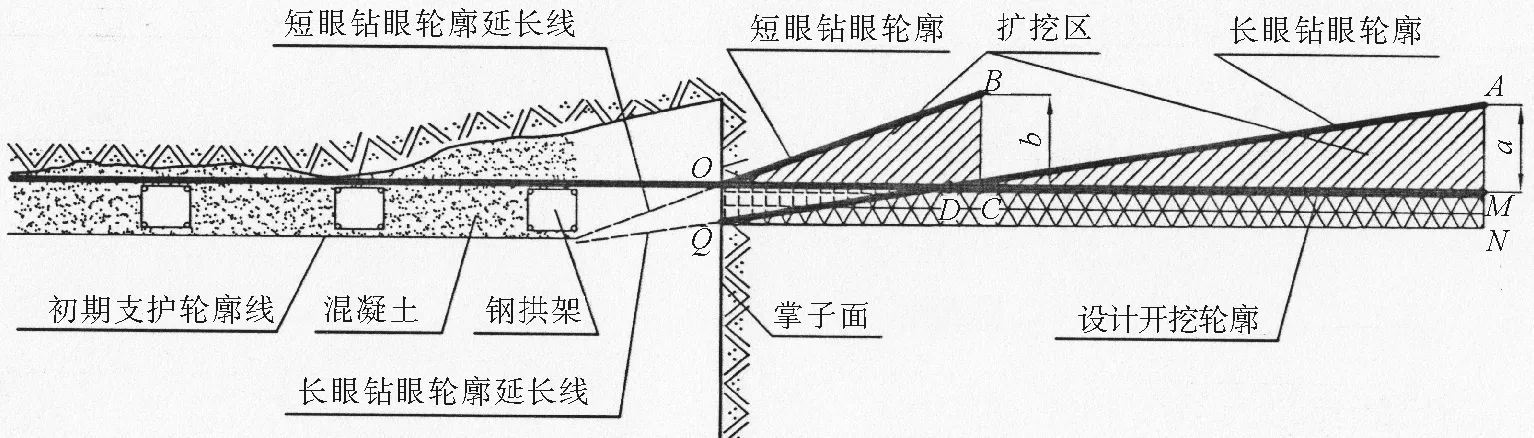

如图5所示,当初期支护的钢拱架距掌子面距离进一步缩小或长眼炮孔深度进一步加大时,“长短眼”作用区的岩石被分为四个区域,分别为区域QDMN、区域PQFCE、区域OEP、区域CDF。其中区域OEP产生的原因是当短眼开口位置仍然位于设计开挖轮廓线O处时,会使短眼炮孔底部到设计开挖轮廓线的距离BC高于超挖限值,故只能将短眼开口位置向设计开挖轮廓线内移动一定距离至P处,使炮孔底部到设计开挖轮廓线的距离BC不大于超挖限值。区域CDF产生的原因是长眼炮孔深度变大,长眼与设计开挖轮廓线交点D向前移动,导致短眼炮孔深度OC小于长眼孔口到长眼与设计开挖轮廓线交点的炮孔深度OD。区域QDMN、区域PQFCE分别与图4中的区域QDMN、区域ODQ作用原理相同,不会产生欠挖。而区域OEP、区域CDF将出现欠挖区,需进行补炮或使用风镐或液压破碎锤等机械处理。但是,由于炸药爆破产生的裂隙区半径约为装药半径的10~15倍[9],当区域OEP的岩石处于短眼爆破产生的裂隙区影响范围内时,可与周围岩石分离。即使未分离,该区岩石受短眼爆破损伤,经风镐或液压破碎锤等机械的简单处理,就会与周围岩石分离,故该区域岩石不会产生严重的欠挖问题。当区域CDF的岩石处于“长短眼”爆破产生的裂隙区范围时,该区域的岩石可与掌子面分离,不会产生欠挖。因此,合理控制爆破循环进尺,缩短长眼炮孔深度,合理布置短眼开孔位置,可使区域OEP和区域CDF的岩石基本无欠挖。

成对的“长短眼”承担了原爆破设计中单个周边眼爆破的岩石方量,可有效减小岩石夹制作用,降低周边眼爆破振动。由于“长短眼”布孔易保证钻眼精度及成对“长短眼”可有效减小岩石夹制作用,故炮孔深度增加对隧道爆破成型质量和周边眼爆破振动影响较小。

图4 两个分区的“长短眼”布孔方式作用原理示意图

Fig.4Theprincipleof“longandshortholes”arrangementoftwopartitions

图5 四个分区的“长短眼”布孔方式作用原理示意图

Fig.5Theprincipleof“longandshortholes”arrangementoffourpartitions

3 “长短眼”爆破技术的现场应用

3.1 工程概况

青岛地铁2号线延安路站总体为暗挖单拱双层结构,车站中心里程处拱顶覆土约17m,全长160m,开挖断面宽23.44m,高18.37m,采用双侧壁导坑法施工。其中,车站主体Ⅰ部及Ⅳ部围岩等级Ⅳ~Ⅴ级,采用上下台阶法开挖,上台阶超前下台阶约10m。采用YT28型气腿式凿岩机钻眼。采用第一系列毫秒延期塑料导爆管雷管,选用1、3~20共19个段别。炸药为2号岩石乳化炸药,炸药规格Φ32mm×300mm,每卷0.3kg。初期支护采用格栅钢架,支护间隔为500mm。车站侧穿166号楼段要求振速控制0.5cm/s,测点位于166号楼靠近隧道一侧,车站主体Ⅳ部下台阶距离166号楼约23m。

3.2 工程前期周边眼爆破情况

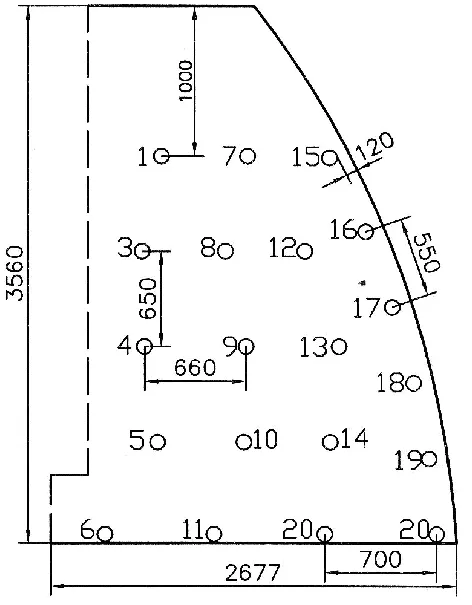

以车站主体Ⅳ部下台阶的爆破方案为例。原爆破设计中,辅助眼间排距650~660mm,炮孔深度1 600mm,单孔装药量0.3kg;周边眼布置在设计开挖轮廓线上,外偏角为3°,炮孔深度1 600mm,炮孔长度约1 605mm,炮孔间距550mm,单孔装药量0.3kg。所有炮孔未进行封堵。采用逐孔起爆技术,簇联起爆。实际施工中,由于初期支护的格栅拱架宽200mm,距离工作面约300mm,故导致实际钻凿的周边眼边缘距离设计开挖轮廓线约120mm,炮孔倾角约15°,炮孔深度1 630mm,炮孔长度约1 690mm,考虑到眼底最小抵抗线及炮孔长度较原爆破设计的大,故周边眼单孔装药量增加到0.4kg;其他爆破参数符合设计要求。图6为车站主体Ⅳ部下台阶右部分的施工现场炮孔布置图,图中阿拉伯数字代表延期雷管段别。

图6 工程前期施工现场炮孔布置图

Fig.6Projectprophaseblastholearrangementattheconstructionsite

图7 优化后的施工现场炮孔布置图

Fig.7Theoptimizedblastholearrangementattheconstructionsite

爆破效果:在20个爆破循环中,辅助眼爆破效果较好,炮孔利用率达90%。但周边眼眼口最大欠挖值120mm,眼底最大超挖值350mm,断面成型不规整,超出设计要求。周边眼产生的最大爆破振速0.4cm/s。采用液压破碎锤处理欠挖,需要用时1h。

3.3 周边眼采用“长短眼”布孔方式

对原设计进行优化,辅助眼各参数不变,周边眼变成“长短眼”布孔,所有炮孔未封堵。长眼眼口边缘距离设计开挖轮廓线170mm,炮孔深度为1 600mm,为保证长眼台阶高度尽可能小于150mm,据公式(1)可知,炮孔倾角取8°,长眼台阶高度为55mm。钢拱架距离掌子面仅300mm,短眼无法在设计轮廓线上钻孔,故依据图5模型进行设计。根据文献[12]计算裂隙区直径为420~630mm。为保证图5中区域OEP的岩石不欠挖,故短眼炮孔长度取550mm,使裂隙区作用范围延伸至短眼眼口。为保证图5中区域CDF的岩石不欠挖同时考虑到钢拱架的限制,短眼炮孔倾角取20°,短眼眼口边缘距离设计开挖轮廓线90mm,眼底台阶高度100mm;短眼在两个长眼中后方,拱脚处增加一个短眼。据公式(2)本工程炸药的γ=1kg/m,根据工程前期经验τ=0.2,故长眼的单孔装药量q=0.32kg,短眼单孔装药量q=0.12kg。为方便现场装药,长眼单孔装药量确定为0.3kg即一卷炸药,短眼的单孔装药量定为0.15kg即半卷炸药。“长短眼”炮孔间距均为650mm。“长短眼”所装雷管段别相同。间隔装药能够使炸药能量均匀分布[10],但是间隔装药复杂,费时费力[11]。由于短眼炮孔深度和装药量较小,故不必采用间隔装药,采用孔底连续装药即可;长眼炮孔深度1 600mm,围岩等级为Ⅳ级,在“长短眼”爆破产生的裂隙区叠加影响下,不采用间隔装药而采用孔底连续装药,不会出现超欠挖问题。因此,“长短眼”均采用孔底连续装药结构。实际施工中,各项爆破参数基本符合设计要求。虽然“长短眼”布孔方式比原设计眼数增多,但由于增加的炮孔为短眼,且“长短眼”布孔方式易于钻孔,故钻眼时间与原设计基本相等。图7为周边眼采用“长短眼”布孔的炮孔布置图。

爆破效果:在20个爆破循环中,辅助眼爆破效果较好,炮孔利用率达90%。基本无欠挖,眼底最大超挖值120mm,平均超挖值60mm,满足设计要求,断面成型质量良好。“长短眼”产生的爆破振速0.35cm/s。

4 结论与建议

车站主体Ⅰ部及Ⅳ部周边眼均采用“长短眼”布孔方式,长眼炮孔深度在不大于2 000mm的情况下,爆破均取得了很好的效果,基本无欠挖,最大超挖值控制在120mm以内,平均超挖值控制在60mm以内,周边眼平均爆破振速0.35cm/s以下。可见,提出的周边眼采用“长短眼”布孔方式,能较好地适应现有凿岩设备与施工水平,将隧道超欠挖及周边眼产生的爆破振速控制在设计允许的范围内。为更好应用该技术,提出如下结论和建议:

1) 周边眼采用“长短眼”布孔,“长短眼”炮孔间距同辅助眼,“短眼”爆破延期时间不小于“长眼”,“长短眼”单孔装药量按照辅助眼计算,能较好地控制钢拱架限制周边眼开孔位置、外插角引起的超欠挖,同时降低周边眼的爆破振动。在拱脚处一般增加1~2个短眼数量,可提高拱脚处巷道成型质量。

2) 当围岩等级为为Ⅳ级或更软弱时,长眼炮孔深度不超过2m时,“长短眼”采用孔底连续装药能使隧道爆破成型良好。

3) 本文所述工程实际爆破中未对“长短眼”进行封堵,取得了良好的爆破效果。建议有条件的工程可对“长短眼”进行封堵,进一步提高隧道成型效果。

4) 本文对“长短眼”爆破参数的研究,过多依据现场试验的结果而得出结论,存在一定的局限性。故后续研究可通过数值模拟方法对“长短眼”爆破机理及各参数进一步研究,验证现场试验结果,对不同围岩等级、不同振速要求及不同爆破进尺的“长短眼”爆破参数进行量化,以期更好地指导工程实践。

[1]朱永全,宋玉香.隧道工程[M].北京:中国铁道出版社,2014:176-177.

[2]刘冬,高文学,刘明高.隧道超欠挖成因及其控制技术[J].地下空间与工程学报,2007,3(8):1468-1471.LIUDong,GAOWenxue,LIUMinggao.Thecauseofexcessiveorinsufficientexcavationintunnelconstructionanditscontrol[J].ChineseJournalofUndergroundSpaceandEngineering,2007,3(8):1468-1471.

[3]冯海暴,蒋万德,曲俐俐,等.九瑞高速岩质隧道钻爆法施工超欠挖控制措施及成本分析[J].隧道建设,2012,32(6):887-891.FENGHaibao,JIANGWande,QULili,etal.Over-break/shortbreakcontroltechnologyforandcostanalysisonrocktunnelsconstructedbydrillingandblastingmethod:CasestudyontunnelsonJiujiang-Ruichanghighway[J].TunnelConstruction,2012,32(6):887-891.

[4]王承山.隧道超欠挖对隧道成本的影响及控制途径[J].隧道建设,2006,26(4):13-15.WANGChengshan.Impactofoverbreak/shortbreakontunnelconstructioncostandtheircontrolapproaches[J].TunnelConstruction,2006,26(4):13-15.

[5]张运良,曹伟,王剑.水平层状岩体隧道超欠挖控制爆破技术[J].铁道科学与工程学报,2010,7(5):70-74.ZHANGYunliang,CAOWei,WANGJian.Blastingtechniqueforcontrollingexcessiveandinsufficientexcavationintunnelwithhorizontallayeredrockmass[J].JournalofRailwayScienceandEngineering,2010,7(5):70-74.

[6]杨玉银,蒋斌,刘春,等.隧洞开挖爆破超挖控制技术研究[J].工程爆破,2013,19(4):21-24.YANGYuyin,JIANGBin,LIUChun,etal.Researchonoverbreakcontroltechnologyofblastingfortunnelexcavation[J].EngineeringBlasting,2013,19(4):21-24.

[7]张鸿,方华,尚爱国.公路隧道软岩爆破超欠挖控制技术研究[J].中外公路,2007,27(3):160-162.ZHANGHong,FANGHua,SHANGAiguo.Theresearchonsoftrockhighwaytunneloverbreakcontroltechnology[J].JournalofChina&ForeignHighway,2007,27(3):160-162.

[8]中华人民共和国国家标准.GB50299-1999,《地下铁道工程施工及验收规范》[S].

[9]戴俊.柱状装药爆破的岩石压碎圈与裂隙圈计算[J].辽宁工程技术大学学报(自然科学版),2001,20(2):144-147.DAIJun.Calculationofradiiofthebrokenandcrackedareasinrockbyalongchargeexplosion[J].JournalofLiaoningTechnicalUniversity(NaturalScience),2001,20(2):144-147.

[10]吴亮,朱红兵,卢文波.空气间隔装药爆破研究现状与探讨[J].工程爆破,2009,15(1):16-19.WULiang,ZHUHongbing,LUWenbo.Anoverviewanddiscussionofthestudyonair-deckingblasting[J].EngineeringBlasting,2009,15(1):16-19.

[11]张鲁南,王海亮.公路路堑深孔爆破方案的优化与实践[J].山东科技大学学报(自然科学版),2014,33(3):65-68.ZHANGLunan,WANGHailiang.Optimizationandpracticeofblastingprogramforhighwaycuttinghole[J].JournalofShandongUniversityofScienceandTechnology(NaturalScience),2014,33(3):65-68.

(责任编辑:吕海亮)

Control Blasting Technique of Overbreak and Underbreak Under the Limitation of Steel Arch in Metro Tunnel

WANG Hailiang,HE Chuang

(State Key Laboratory of Mining Disaster Prevention and Control Co-founded by Shandong Province and the Ministry of Science and Technology,Shandong University of Science & Technology,Qingdao,Shandong 266590,China)

The paper first analyzed the causes of overbreak and underbreak resulted from the hole position and external angle of periphery holes under the limitation of steel arch,and then put forward the control blasting technique of overbreak and underbreak by adopting “long and short holes” distribution in periphery holes and explained its principle.The technique was applied in the blasting excavation sites of main part I and IV of Qingdao Metro’s Yan’an Road Station.The results show that the “long and short holes” technique in periphery hole distribution,with the same spacing as the spacing between the auxiliary holes,longer blasting delay time than that of “long holes”,and the single hole explosive load calculated in accordance with the single auxiliary hole explosive load,can ensure that no obvious outbreak takes place in tunnels and the maximum overbreak can be kept within 120 mm and the average overbreak within 60 mm,thus achieving good blasting molding.Meanwhile,this technique can reduce the blasting vibration velocity of the periphery holes by 12.5%.

overbreak and underbreak of tunnels;periphery hole;hole distribution;steel arch;stage initiation

2015-11-24

国家自然科学基金项目(10672091);2015—2016年度山东科技大学研究生科技创新基金项目(YC150304)

王海亮(1963—),男,河北石家庄人,教授,博士生导师,主要从事工程爆破、地下工程、安全评价理论等方面的研究. 何 闯(1990—),男,河北邯郸人,硕士研究生,主要从事隧(巷)道爆破、隧(巷)道支护等方面的研究,本文通信作者.E-mail:584650078@qq.com

TB41

A

1672-3767(2016)05-0049-06