红砂岩不同张开度表面裂隙三维扩展模式研究

2016-12-22陈佃浩李廷春吕学安

陈佃浩,李廷春,吕学安,2,李 媛

(1.山东科技大学 山东省土木工程防灾减灾重点实验室, 山东 青岛 266590;2.天元集团天元工业发展有限公司, 山东 临沂 276000 )

红砂岩不同张开度表面裂隙三维扩展模式研究

陈佃浩1,李廷春1,吕学安1,2,李 媛1

(1.山东科技大学 山东省土木工程防灾减灾重点实验室, 山东 青岛 266590;2.天元集团天元工业发展有限公司, 山东 临沂 276000 )

岩石表面裂隙是造成岩体缺陷的重要因素。以红砂岩制作标准岩石试件,通过单轴压缩、实时监测、CT扫描和数值分析方法,分析不同张开度表面裂隙试件裂纹三维扩展模式及其物理力学性质。研究表明:单轴荷载下,表面裂隙从内部开始扩展,并逐渐延伸至试件表面;在试件内部,裂纹面包裹在预制裂隙周边,主要沿最大主应力方向扩展,并在边界的影响下逐渐向试件表面靠近;表面裂隙张开度越小,其扩展方向受边界影响越大;随表面裂隙张开度增大,岩石的峰值强度、峰值应变和弹性模量均变小;数值分析发现,受边界影响,预制裂隙周边的应力影响带向表面倾斜,成为导致裂纹扩展路径向试件表面靠近的重要因素。

表面裂隙;张开度;三维扩展;实时监测;CT扫描;数值分析

裂隙是造成岩体缺陷的重要因素之一,裂隙的张开、扩展以及贯通直接影响岩体的强度和稳定性[1-2]。为了解裂隙的扩展规律及其对岩体工程特性的影响,学者们通过各种方法对岩体裂隙进行了深入探究。李术才等[3]使用相似材料制作标准试件,并在试件内部预置单币状裂隙,通过CT 实时扫描加载试验,初步判定试件的破坏是由裂隙的损伤演化造成的。李廷春等[4-5]采用陶瓷材料分别制作双裂隙和单裂隙标准试件,并分别进行单轴和三轴荷载下的CT实时扫描试验,结果显示:单轴荷载下,双裂隙试件下裂隙区域对试件的破坏影响较大;三轴荷载下,单裂隙试件的翼裂纹扩展缓慢,其扩展是从自相似扩展之后的边缘开始的。郭彦双等[6]采用含张开型表面裂隙辉长岩试样,研究单轴压缩条件下的预制裂隙破裂模式,发现裂隙的起裂位置并不在预制裂隙的端部,且裂隙倾角对预制裂隙的起裂应力影响较大。林鹏等[7]研究了不同角度预制单裂隙缺陷花岗岩试样的裂纹扩展与破坏过程,发现当预制裂隙倾角与试样的破坏角接近时,试样最容易发生脆性破坏。

在岩石裂隙CT试验领域,以往的研究[3-5]都是以相似材料为研究对象,进行预制裂隙试验研究;在真实裂隙岩石材料研究方面,前述研究[6-7]只注重试件表面裂纹扩展规律。郭彦双等[7]利用声发射试验发现:对于三维裂隙扩展过程,仅从试样的表面观察具有一定的滞后性。为了弥补岩体裂隙研究的上述不足,本文将CT试验用于真实岩石的预制裂隙试验研究,并使用高清摄像头对试件表面进行实时监测,结合以上两种手段,探究不同张开度表面裂隙的三维扩展模式;并通过数值方法,揭示不同张开度表面裂隙扩展的力学机理。

1 试验方案

1.1 岩石特征与裂隙试件准备

1.1.1 岩石特征

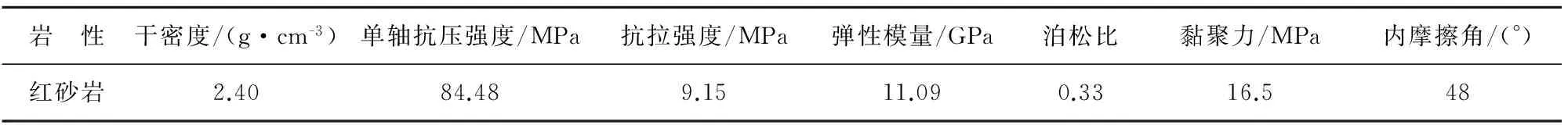

使用来自临沂沂蒙山区均质性优良的红砂岩制作岩石试件,该岩石为淡红色,结晶结构,外观均匀一致。该类岩石含有少量的蒙脱石,属于弱膨胀型岩石;主要成分为石英和长石,具有较高的强度和脆性。其物理力学参数如表1所示。

表1 红砂岩岩石物理力学参数

1.1.2 试件加工与裂隙制作

使用钻石机、锯石机和磨石机制作φ50 mm×100 mm 的标准圆柱形岩石试件;试件高度误差不大于±0.05 mm,两端面垂直于试件轴线,允许偏差为±0.25°。

采用高速电动切割机在试件上制作三维表面裂隙,切割刀具为φ30 mm金刚石刀具。裂隙倾角为45°,深度为10 mm,张开度d分别为1.0、1.5和2.0 mm。

1.2 试验加载与CT扫描

1.2.1 加载系统

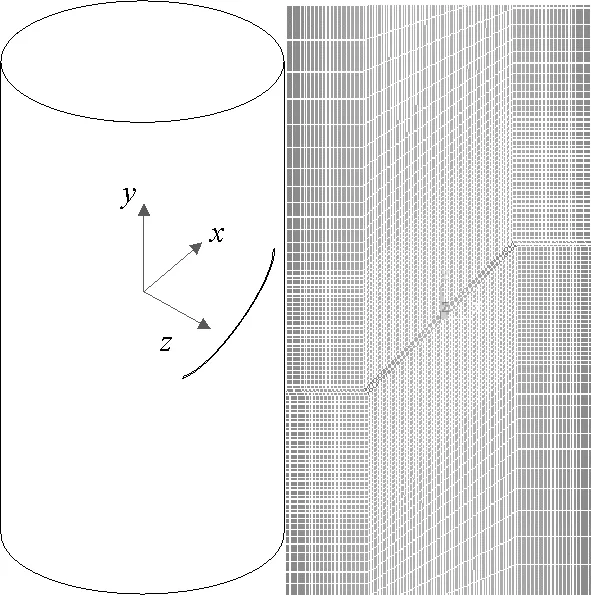

试验加载设备为TAW-2000电液伺服岩石三轴仪,加载速率均为0.1 mm/min;使用高清摄像头与LED灯对表面裂隙内部和外部扩展过程进行实时监测,监测装置如图1所示。

1.2.2 CT扫描装置

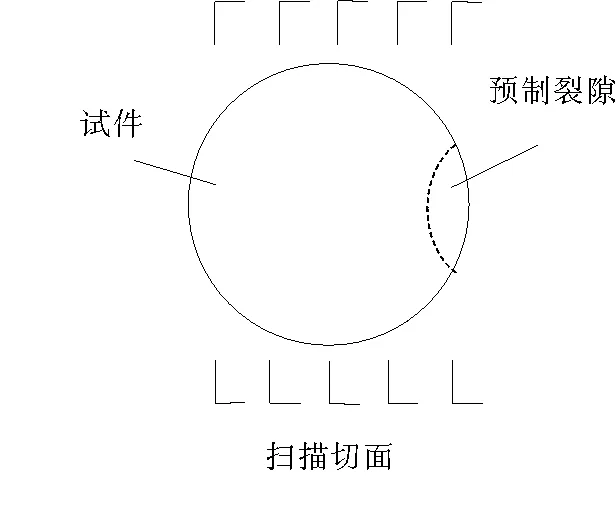

采用美国生产的螺旋CT扫描仪对完成单轴压缩试验的含裂隙试件进行CT扫描,扫描间距为2 mm,层厚为2 mm,扫描切面如图2所示。

2 结果分析

试验完成之后,通过监测录像和CT扫描结果分析不同张开度表面裂隙的扩展规律;并提取应力-应变曲线,分析表面裂隙张开度对试件变形特性与强度特性的影响。

图1 单轴荷载下裂隙扩展监测装置

Fig.1 Crack extension observation device under the uniaxial load

图2 CT扫描切面示意图

Fig.2 CT scan direction

2.1 裂隙扩展动态分析

在初始阶段,裂纹扩展幅度小且速度慢,其在监测录像中的变化很难用肉眼发现。因此,在处理监测数据时,先每隔1 s截取一张监测图像,采用动画放映的方式逐张观察,使得裂纹的变化产生能被肉眼捕捉的跳跃性;观察一遍之后,增大截图的时间间隔,重新观察,直到观察到裂纹的变化为止。

结果显示,试验范围内(d=1.0~2.0 mm),不同张开度表面裂隙扩展过程无明显差别。本文以裂隙张开度为2.0 mm的试件为例,对三维表面裂隙的扩展机理进行分析,其扩展过程如图3所示,其中,(a)~(h)分别对应各个图像在录像中出现的先后顺序。

由图3可知:单轴荷载下表面裂隙扩展时,首先在预制裂隙内部出现内部裂纹①;翼裂纹②与反翼裂纹③的起裂都是内部裂纹①延伸至裂尖处之后开始的;无论是上裂尖还是下裂尖处,均首先出现翼裂纹②,翼裂纹开裂幅度极小且扩展速度很慢;反翼裂纹③起裂晚于翼裂纹②,但扩展速度很快,其在短时间内便超过翼裂纹②,成为主要扩展模式。

2.2 CT扫描分析

2.2.1 表面裂隙扩展二维分布特征

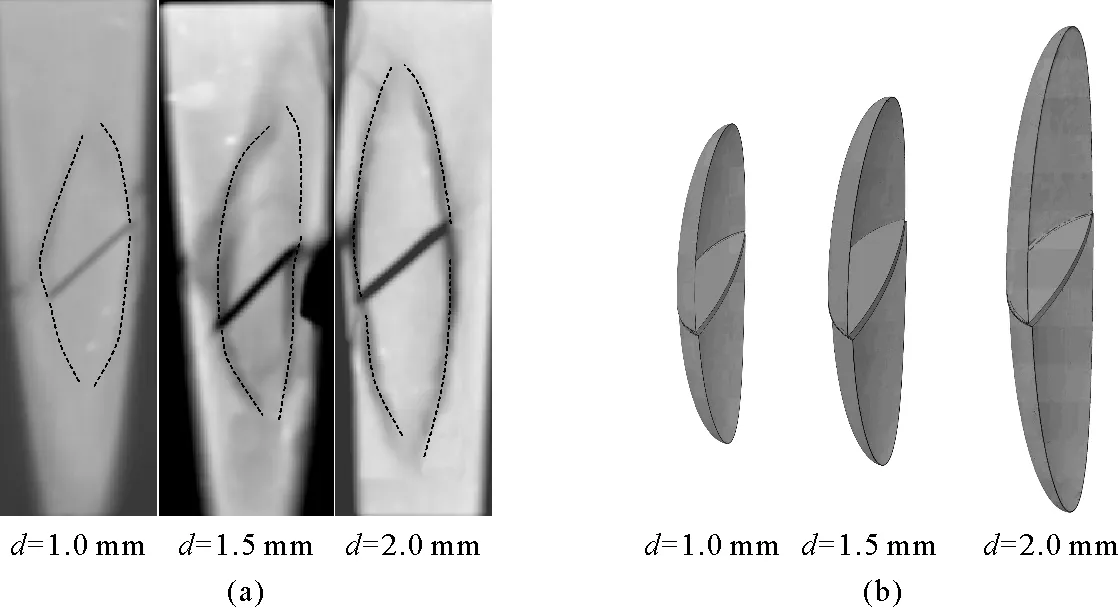

提取含不同张开度表面裂隙试件破坏后的CT扫描图像,分析试件内部裂纹分布模式及其与预制表面裂隙张开度的关系。

如图4(a)所示,含张开度分别为1.0、1.5和2.0 mm裂隙试件破坏后,内部同时存在翼裂纹与反翼裂纹,但反翼裂纹较长而翼裂纹较短,二者均逐渐向中央靠近;裂纹整体呈现以预制裂隙为底的三角形,当裂隙张开度分别为1.0、1.5和2.0 mm时,该三角形的高分别为预制裂隙长度的0.93倍、1.15倍和1.62倍。

2.2.2 表面裂隙扩展三维分布模式

根据试件破坏后各个剖面的CT扫描图像,利用AutoCAD制图软件还原预制表面裂隙附近裂纹的三维分布模式。

图4(b)为优化后的不同张开度表面裂隙周边裂纹三维分布模式。由图可知,在预制表面裂隙内部,裂纹扩展受到加载方向和试件边界的共同影响,出现了包裹在预制裂隙周边的裂纹面。在初始阶段,裂纹面受加载方向影响剧烈,主要沿最大主应力方向扩展;随着裂纹不断扩展,裂纹面受边界影响逐渐向试件表面靠近,最终扩展至试件表面,预制裂隙上部和下部的岩块出现剥落,在试件上形成一个以裂纹面为底的坑。此外,表面裂隙周边裂纹面向表面靠近的趋势随表面裂隙张开度的增大而减小,由此可见,表面裂隙张开度越小,裂纹面扩展方向受边界影响越大。

图3 表面裂隙扩展过程

Fig.3 Surface crack extension process

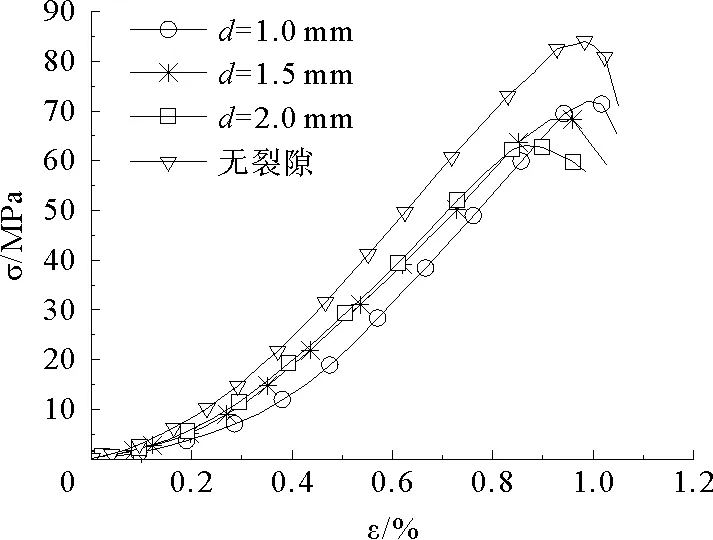

2.3 变形与强度特性分析

通过比较原岩试件与含不同张开度表面裂隙试件的应力-应变曲线,分析三维表面裂隙张开度对岩石变形与强度特性的影响。

如图5所示,裂隙及完整岩石试件的单轴应力-应变曲线均呈S形,属于塑弹塑性破坏[8],表面裂隙试件的峰值强度与峰值应变均小于完整试件,且裂隙张开度越大,峰值强度与峰值应变越小。通过应力-应变曲线得出含不同张开度表面裂隙试件的弹性模量,并与原岩试件的弹性模量对比,裂隙张开度d分别为1.0、1.5和2.0 mm时,岩石的弹性模量分别降低了3.34%、6.58% 和10.72%。可见,表面裂隙降低了岩石的弹性模量,且表面裂隙张开度越大,弹性模量越小。

3 数值分析

3.1 模型建立

利用Ansys软件建立3个含半硬币状表面裂隙的标准圆柱模型,模型尺寸为φ50 mm×100 mm ,预制裂隙倾角为45°,深度为10 mm,张开度d分别为1.0、1.5和2.0 mm;使用FLAC3D软件[9-10]对上述模型进行单轴压缩数值模拟,分析单轴荷载下不同张开度表面裂隙扩展的力学机理。

图4 含不同张开度表面裂隙试件CT扫描与内部裂纹三维分布模式

Fig.4 CT scans of specimen with different opening surface crack and three-dimensional distribution patterns of internal crack

图5 裂隙及完整试件单轴应力-应变曲线

图6 模型建立与表面裂隙周边网格划分示意图

Fig.6 Model building and meshing of surface crack surrounding

图6为模型网格划分示意图,采用参数修正的方法对裂隙扩展过程进行数值模拟,计算使用Mohr-columb模型,模拟试验数据选用的红砂岩力学参数见表1。

3.2 结果分析

根据数值模拟结果,提取相同荷载下各试件的应力剖面图,分析表面裂隙起裂的力学机理。

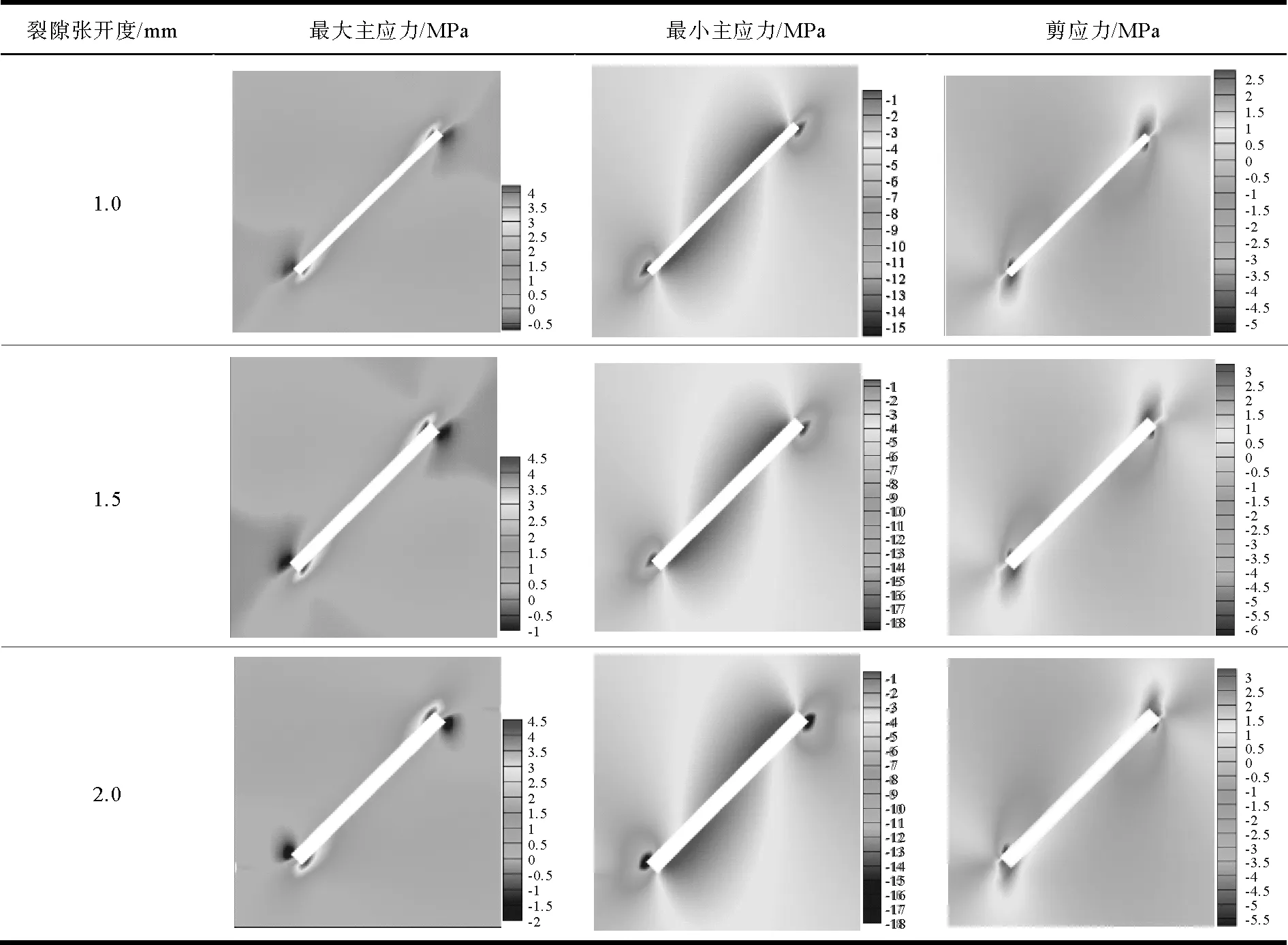

3.2.1xy剖面应力分析

表2对比了不同张开度表面裂隙试件的最大主应力、最小主应力和剪应力xy剖面图。其中,剖切面位于z=10 mm处,垂直于z轴,剪应力取Sxy。由表可知:

1) 预制裂隙周边大部分区域处于受拉状态,最大拉应力集中区位于上裂尖上部和下裂尖下部,最大压应力集中区位于上裂尖下部和下裂尖上部;受集中应力影响,预制裂隙从裂尖处开始扩展。

2) 裂隙的裂尖处为剪应力集中区,翼裂纹起裂为拉剪破坏,反翼裂纹起裂为压剪破坏;由于岩石的抗拉强度远远小于其抗压强度,因此由拉剪破坏引起的翼裂纹出现较早。

3) 相同荷载作用下,裂隙张开度越大,裂尖处的应力集中越明显;因此,裂隙张开度越大,试件越容易发生破坏,抗压强度越低。

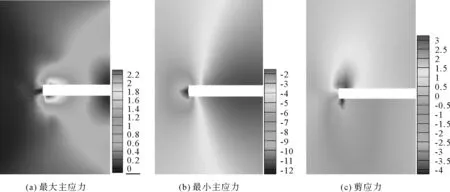

3.2.2yz剖面应力分析

表2 不同张开度表面裂隙xy剖面应力分布

Tab.2 Stress distribution of different surface crack openings in the xy section

为研究表面裂隙内部裂纹扩展的力学机理,提取并分析含张开度为1.0 mm表面裂隙试件的yz剖面应力分布图。其中,剖切面位于x=0处,垂直于x轴,剪应力取Sxy。如图7所示,最大拉应力集中区位于裂隙上下边缘并靠近裂尖的位置,拉应力影响区从裂尖处一直延伸至试件表面;最大压应力集中区位于裂隙的左边缘,试件有裂隙一侧所受的压应力值小于无裂隙一侧;最大剪应力集中区位于裂尖处,剪应力影响带从裂尖处向试件表面倾斜。综上可知,在边界影响下,预制裂隙周边的应力影响带向表面倾斜,成为导致裂纹扩展路径向试件表面靠近的重要因素。

图7 d=1.0 mm时表面裂隙试件yz剖面应力分布图

Fig.7 Stress distribution of surface crack specimen whend=1.0 mm in the yz section

4 结论

1) 单轴荷载下裂隙表面扩展过程监测发现:不同张开度表面裂隙的扩展过程无明显区别;试件的破坏从预制裂隙内部开始,并逐渐延伸至试件表面;在试件表面,反翼裂纹出现晚于翼裂纹,但其扩展速度快、幅度大,成为主要扩展模式。

2) CT扫描分析发现:试件内部裂纹整体呈现以预制裂隙为底的三角形,且预制裂隙张开度越大,该三角形的高越大;在预制表面裂隙内部,裂纹扩展受到加载方向和试件边界的共同影响,出现了包裹在预制裂隙周边的裂纹面。初始阶段,裂纹面主要沿最大主应力方向扩展;随着裂纹不断扩展,裂纹面受边界影响逐渐向试件表面靠近,并最终扩展至试件表面,预制裂隙上部和下部的岩块出现剥落;而且,表面裂隙张开度越小,其扩展方向受边界影响越大。

3) 应力-应变曲线分析发现:表面裂隙的存在使得岩石的峰值强度、峰值应变与弹性模量均减小,且裂隙张开度越大,影响越剧烈。

4) 数值分析表明:岩石表面裂隙翼裂纹扩展为拉剪破坏,反翼裂纹扩展为压剪破坏;相同荷载作用下,裂隙张开度越大,裂尖处的应力集中越明显,试件抗压强度越低;受边界影响,裂隙周边的应力影响带向表面倾斜,成为导致裂纹扩展路径向试件表面靠近的重要因素。

[1]朱维申,陈卫忠,申晋. 雁形裂纹扩展的模型试验及断裂力学机制研究[J].固体力学学报,1998,19(4):355-360. ZHU Weishen,CHEN Weizhong,SHEN Jin. Simulation experiment and fracture mechanism—study on propagation of echelon pattern cracks[J].Acta Mechanica Solida Sinica,1998,19(4):355-360.

[2]RAMSAY J G. Folding and fracturing of rocks[M].New York:McGraw-Hill,1967.

[3]李术才,李廷春,王刚,等.单轴压缩作用下内置裂隙扩展的CT扫描试验[J].岩石力学与工程学报,2007,26(3):484-492. LI Shucai,LI Tingchun,WANG Gang,et al.CT real-time scanning tests on rock specimens with artificial initial crack under uniaxial condition[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(3):484-492.

[4]李廷春,吕海波,王辉.单轴压缩荷载作用下双裂隙扩展的CT扫描试验[J].岩土力学,2010,31(1):9-14. LI Tingchun,LÜ Haibo,WANG Hui.CT real-time scanning tests on double cracks propagation under uniaxial compression[J].Rock and Soil Mechanics,2010,31(1):9-14.

[5]李廷春,吕海波.三轴压缩荷载作用下单裂隙扩展的CT实时扫描试验[J].岩石力学与工程学报,2010,29(2):289-296. LI Tingchun,LÜ Haibo.CT real-time scanning tests on single crack propagation under triaxial compression[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(2):289-296.

[6]郭彦双,黄凯珠,朱维申,等.辉长岩中张开型表面裂隙破裂模式研究[J].岩石力学与工程学报,2007,26(3):525-531. GUO Yanshuang,HUANG Kaizhu,ZHU Wenshen,et al.Study on fracture pattern of open surface-flaw in gabbro[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(3):525-531.

[7]林鹏,黄凯珠,王仁坤,等.不同角度单裂纹缺陷试样的裂纹扩展与破坏行为[J].岩石力学与工程学报,2005,24(2):5652-5657. LIN Peng,HUANG Kaizhu,WANG Renkun,et al.Crack growth mechanism and failure behavior of specimen containing single flaw with different angles[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(2):5652-5657.

[8]王渭明,杨更社,张向东,等.岩石力学[M].徐州:中国矿业大学出版社,2010.

[9]李廷春.三维裂隙扩展的CT试验及理论分析研究[D].武汉:中国科学院研究生院(武汉岩土力学研究所),2005:150-166.

[10]王辉.岩石三维表面裂隙扩展机理及数值模拟研究[D].青岛:山东科技大学,2009:37-66.

(责任编辑:吕海亮)

Three-dimensional Extension Mode of Red Sandstone with Different Opening Surface Crack

CHEN Dianhao1,LI Tingchun1,LÜ Xuean1,2,LI Yuan1

(1.Shandong Provincial Key Laboratory of Civil Engineering Disaster Prevention and Mitigation,Shandong University of Science and Technology, Qingdao, Shandong 266590, China;2.Tianyuan Group Co. Ltd, Linyi, Shandong 276000, China)

Rock surface crack is an important contributing factor of rock defect. Uniaxial compression test, real-time monitoring, CT scan and numerical analysis were carried out to analyze the three-dimensional crack extension mode of different opening surface crack and the physical-mechanical property of the standard rock specimen prepared from red sandstone. The research shows that, under uniaxial load, the extension of surface crack starts from the inside and gradually extends to the specimen surface. Wrapped in the rim of the prefabricated crack,the internal crack extends along the direction of maximum principal stress and gradually approaches to the specimen surface under the influence of boundary. The smaller the surface crack opening, the greater the boundary effect on the extension direction. With the increase of the surface crack opening, the rock peak strength, peak strain and elastic modulus become smaller. Numerical analysis shows that, influenced by the boundary, the stress influence zone of the prefabricated crack rims inclines to the surface, resulting in the approach of crack extension path to the specimen surface.

surface crack; opening; three dimensional extension; real-time monitoring; CT scan; numerical analysis

2015-11-25

国家自然科学基金项目(51279096, 51409154);山东省自然科学基金项目(ZR2012EEM030)

陈佃浩(1989—),男,山东济南人,硕士研究生,主要从事裂隙岩体力学特性方面的研究工作. 李廷春(1968—),男,山西朔州人,教授,博士生导师,主要从事裂隙岩体力学特性方面的研究工作,本文通信作者.E-mail: tchli_sd@163.com

TU45

A

1672-3767(2016)05-0063-07