烟气脱硫石膏-粉煤灰复合胶凝材料活性激发的量热研究

2016-12-22喻小伟马海瑞

周 瑜,刘 义,喻小伟,秦 岭,马海瑞

(1.华电电力科学研究院,杭州 310030;2.中冶长天国际工程有限责任公司,长沙 410007)

烟气脱硫石膏-粉煤灰复合胶凝材料活性激发的量热研究

周 瑜1,刘 义2,喻小伟1,秦 岭1,马海瑞1

(1.华电电力科学研究院,杭州 310030;2.中冶长天国际工程有限责任公司,长沙 410007)

将燃煤电厂的2大固体废弃物烟气脱硫石膏和粉煤灰变废为宝,研制出绿色环保的免煅烧脱硫石膏-粉煤灰复合胶凝材料。采用八通道热导式等温量热仪,通过研究单掺激发剂:氧化钙、硫酸铝、硅酸钠及三乙醇胺对脱硫石膏-粉煤灰复合胶凝材料的水化放热影响,得出各激发剂单独作用时胶凝材料的活性激发规律。在此基础上,通过正交试验得到脱硫石膏-粉煤灰复合胶凝材料中三种激发剂最佳配比:CaO为10%,Al2(SO4)3为7%,Na2SiO3为 0.3%,且影响复合胶凝材料反应放热量的主次顺序为:Al2(SO4)3>CaO> Na2SiO3。

脱硫石膏; 粉煤灰; 激发剂; 量热研究

1 引 言

燃煤电厂2大固体废弃物-脱硫石膏和粉煤灰的有效处理与综合利用,既有利于保护环境,又能节约能源和资源。目前,对脱硫石膏-粉煤灰胶凝材料制品的研究主要集中在强度、耐水性以及改性工艺上,许多学者采用不同的技术手段对其进行了研究。高英力,陈瑜等[1]研究了水泥-粉煤灰-脱硫石膏干混抹面砂浆制备及变形性能,实验采用以脱硫石膏和粉煤灰取代部分水泥,制备了水泥。粉煤灰-脱硫石膏干混抹面砂浆,得出了干混砂浆配比为:水泥∶粉煤灰∶脱硫石膏∶砂=0.15∶0.60∶0.25∶3。周娜等[2]对脱硫石膏-粉煤灰复合胶凝材料先通过激发剂激发然后再对其耐水和抗干湿循环性能进行了研究,在添加适量石灰、Na2SO4等激发剂时,自然条件下养护14 d,试件的干抗压强度为9.9 MPa。施惠生和吴敏[3]研究了不同煅烧温度及保温时间对脱硫石膏-粉煤灰复合胶凝体系抗压强度的影响,采用矿物激发剂、石灰与化学激发剂Na2SO4对该复合体系进行改性。彭家惠和林芳辉[4]以二水石膏∶粉煤灰=50∶50,外掺生石灰5%,GFB胶凝材料经85 ℃湿热养护7 h,再自然养护28 d,其抗压强度达17.5 MPa,软化系数0.85,耐水性提高。位建强、刘巧玲等[5]研究了不同矿物掺合料、不同外加剂掺量以及不同配比对脱硫石膏基胶凝材料性能的影响,结果表明,将硅酸钠作为早强剂,体系的早期抗折、抗压强度与空白样相比分别提高150%和30.6%;生石灰和水泥双激发可使体系的强度提高100%以上。周可友、潘钢华等[6]研究矿物改性剂对脱硫石膏-粉煤灰胶凝材料强度的影响规律,结果表明,当石灰、NaOH和GL组分分别为粉煤灰质量的1%、2%和8%时胶凝材料抗压强度最高,达18.4 MPa。

复合胶凝材料水化热的测量与研究不但可以获得矿物水化过程中的重要信息而且可以反映活性激发剂对复合胶凝材料的激发效果,是研究复合胶凝材料水化和评价激发剂效果的重要手段和研究方法之一。活性激发剂对脱硫石膏-粉煤灰复合胶凝材料力学强度的影响规律已经有人研究过。本文采用湖南省益阳电厂产出的烟气脱硫石膏和粉煤灰与32.5#普通硅酸盐水泥混合,得到免煅烧脱硫石膏-粉煤灰复合胶凝材料,使用八通道热导式等温量热仪(TAM Air),探究不同活性激发剂对复合胶凝材料水化放热的热化学影响规律。

2 试 验

2.1 原材料

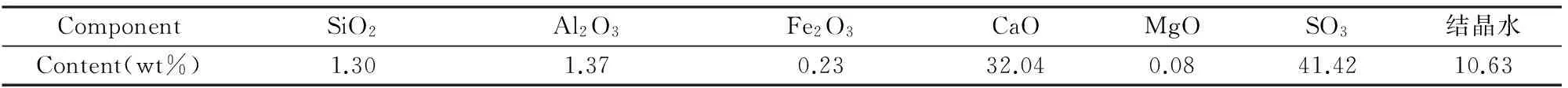

脱硫石膏:湖南省益阳电厂排放的工业副产石膏,其主要成分为CaSO4·2H2O,含量为86%,粉末状,含水量较大,其主要组成如表1所示。

表1 脱硫石膏的化学组成Tab.1 Chemical composition of desulfurization gypsum

粉煤灰:湖南省益阳电厂排放的二级粉煤灰,其主要化学成分为SiO2、Al2O3、Fe2O3、CaO。

水泥:长沙市天山水泥公司生产的32.5#普通硅酸盐水泥。

活性激发剂:氧化钙、硫酸铝、硅酸钠、三乙醇胺等均为市售分析纯药品。

免煅烧脱硫石膏-粉煤灰复合胶凝材料的制备工艺过程为:按照m(脱硫石膏)∶m(粉煤灰)∶m(水泥)=54∶36∶10配比计量并混合均匀,然后称取活性激发剂掺入混合料中混合均匀。

2.2 试验方法

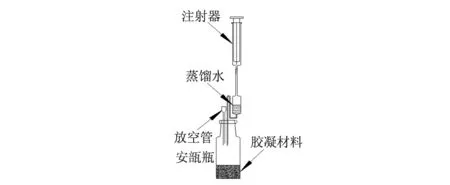

图1 脱硫石膏-粉煤灰复合胶凝材料进样装置Fig.1 Sample introduction device of desulfurization gypsum-fly ash composite cementitious material

采用水灰比为0.5,并用已经水化完全且未掺激发剂的胶凝材料作为参比,使用瑞士生产的八通道热导式等温量热仪进行量热研究。按照配比准确称取不同质量的活性激发剂与3 g胶凝材料一起加入安瓿瓶,混合均匀并密封,在贮液瓶中注入1.5 mL蒸馏水。按图1所示连接好装置,然后放入进行了30 ℃电标定的量热仪中,恒温稳定8 h;量热仪参比侧加入等体积的凝固纯胶凝材料(水化完全)。待基线稳定后,抽动注射器使蒸馏水进入安瓿瓶中并与胶凝材料混合。加水前1 h开始记录,待图形回到基线后停止记录。

2.3 脱硫石膏-粉煤灰复合胶凝材料采用的原理

脱硫石膏一粉煤灰复合胶凝材料采用的原理是:利用矿物改性剂对粉煤灰活性进行激发,促进脱硫石膏与粉煤灰反应的过程;其是一个低碱高硫体系,粉煤灰浸出液一般呈微酸性,pH值一般在6左右,该条件下碱性矿物改性剂能较好地激发粉煤灰活性[6]。本文研究了不同活性激发剂对脱硫石膏一粉煤灰复合胶凝材料的激发规律。通过八通道等温量热仪测出放热曲线,由积分计算得出反应放热量,放热量越多则证明激发剂对胶凝材料的激发效果越好[4],通过此方法分别研究氧化钙、硫酸铝、硅酸钠、三乙醇胺各单因素对胶凝材料的激发效果,确定各激发剂单掺时的最佳掺量,并优选出效果较好的激发剂进行正交复配,从而确定激发剂最佳复配方案。

3 结果与讨论

3.1 石灰对胶凝材料水化放热的影响

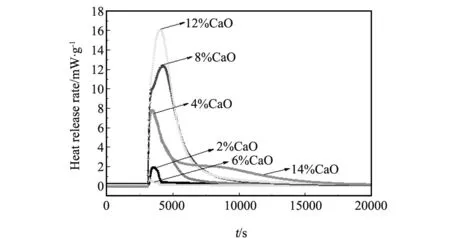

石灰对脱硫石膏-粉煤灰复合胶凝材料水化放热的影响见图2。

CaO水化产生Ca(OH)2,为胶凝材料体系提供了相应的OH-,致使体系的pH值升高,该碱性环境利于各种胶凝性矿物的水化放热。从图2中可以看出,在复合胶凝材料中掺加CaO,大约30 min即达到最高放热峰。

对图2中曲线进行积分后,可以得到不同复合胶凝材料的放热量如下表2所示。

表2 不同掺量CaO作为激发剂时胶凝材料的水化放热量Tab.2 Cementitious material of hydration heat different mixing amount of CaO serves as exciting agent

由表2可知,当CaO的添加量为12%时,胶凝材料放出的热量最多,为13.8 kJ·g-1。

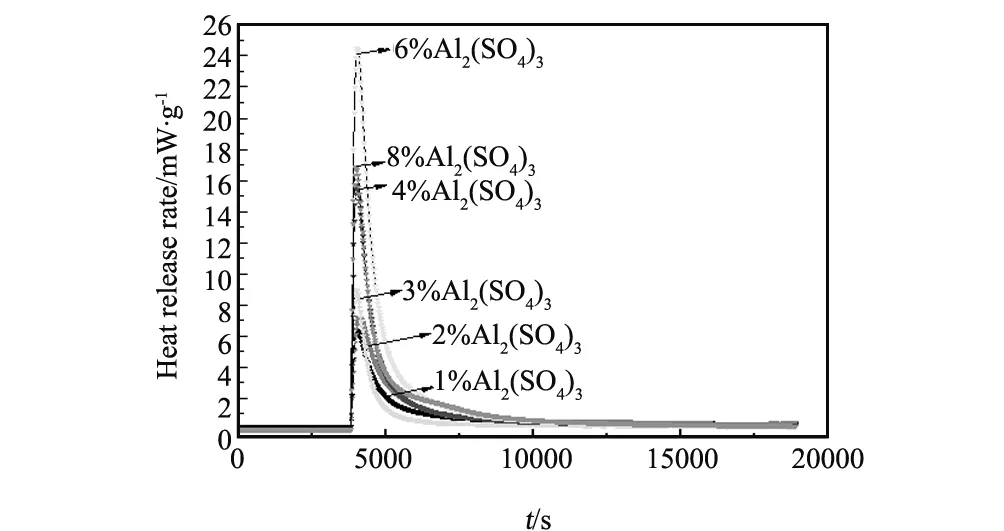

3.2 硫酸铝对胶凝材料水化放热的影响

在胶凝材料体系掺入的硫酸铝提供了Al3+,Al3+与体系中的OH-反应形成Al(OH)2,进而反应生成沸石类水化产物,从而有效激发了粉煤灰的潜在活性。从图3可以看出,在复合胶凝材料中掺加Al2(SO4)3,反应放热迅速剧烈,几分钟内即达到放热高峰,然后放热速率减小,约二十分钟后,反应便结束了,放热曲线又回到基线。且随着Al2(SO4)3掺量的增加,反应放热的峰值先增加后减小,当Al2(SO4)3的添加量为6%时,反应放热峰值最大。

图2 石灰对脱硫石膏-粉煤灰复合胶凝材料水化放热的影响Fig.2 Influence of lime on desulfurization gypsum-fly ash composite cementitious material hydration heat

图3 Al2(SO4)3对脱硫石膏-粉煤灰复合胶凝材料水化放热的影响Fig.3 Influence of Al2(SO4)3on desulfurization gypsum-fly ash composite cementitious material hydration heat

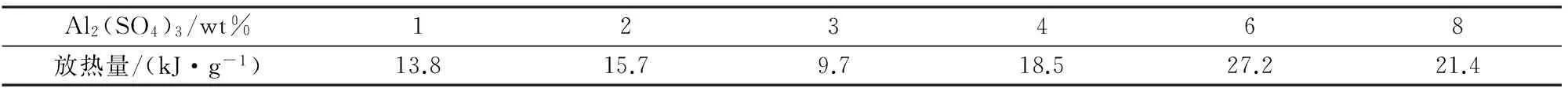

对图3中曲线进行积分后,可以得到不同复合胶凝材料的放热量如表3所示。

由表3可知,当Al2(SO4)3的添加量为6%时,胶凝材料放出的热量最多,为27.2 kJ·g-1。

表3 不同掺量Al2(SO4)3作为激发剂时胶凝材料的水化放热量Tab.3 Cementitious material of hydration heat different mixing amount of Al2(SO4)3serves as exciting agent

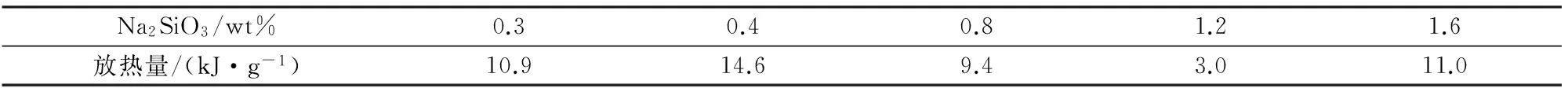

3.3 硅酸钠对胶凝材料水化放热的影响

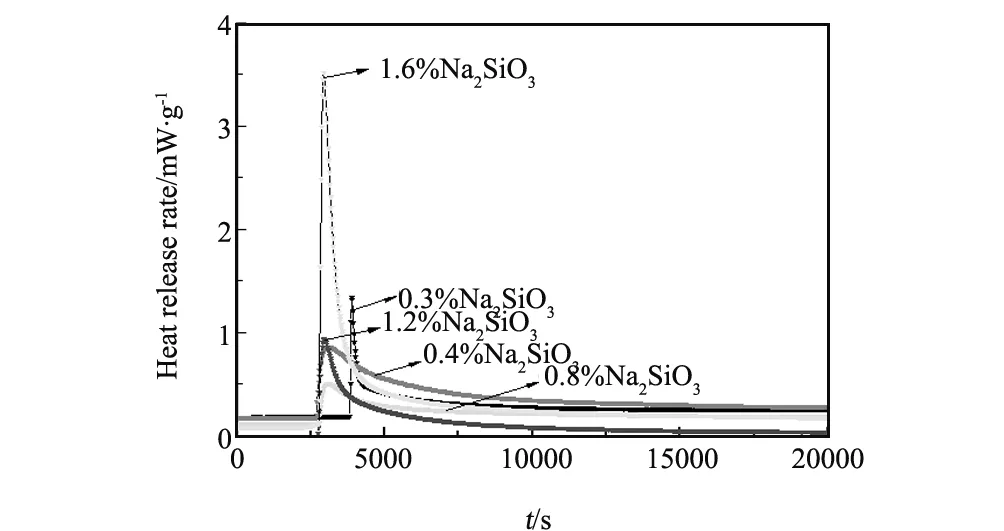

在脱硫石膏-粉煤灰胶凝材料体系中掺入Na2SiO3,使胶凝材料液相中产生含水硅胶和NaOH,提高了液相的pH值,而且还会促进液相中的Ca2+、Al3+与含水硅胶反应,生成水化铝酸钙或C-S-H凝胶。因此,加入Na2SiO3可以促进胶凝材料体系液相中的水化反应,使粉煤灰潜在活性得到激发。从图4可以看出,在复合胶凝材料中掺加Na2SiO3,几分钟内就达到最大放热峰,总的来看,随着Na2SiO3的增加,反应放热的峰值先减少后增加,对图4中曲线进行积分后,可以得到不同复合胶凝材料的放热量如下表4所示。

表4 不同掺量Na2SiO3作为激发剂时胶凝材料的水化放热量Tab.4 Cementitious material of hydration heat different mixing amount of Na2SiO3serves as exciting agent

由表4可知,当Na2SiO3的添加量为0.4%时,胶凝材料放出的热量最多,为14.6 kJ·g-1。

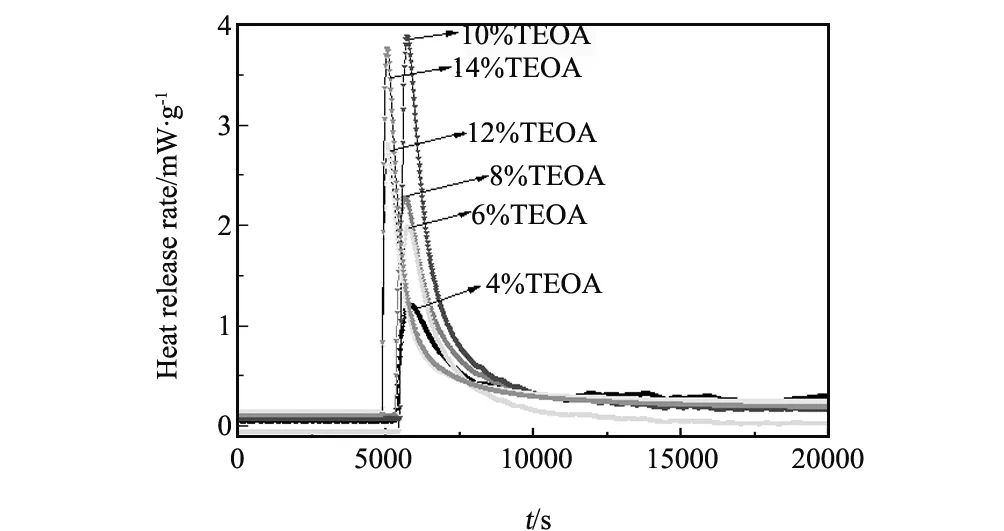

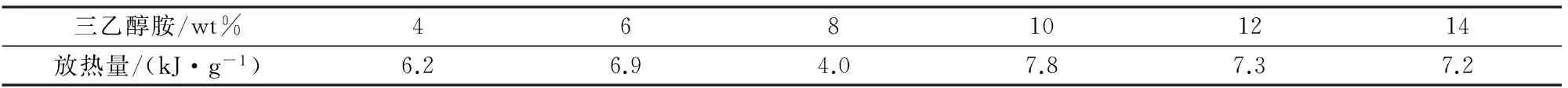

3.4 三乙醇胺(TEOA)对胶凝材料水化放热的影响

在胶凝材料水化过程中,三乙醇胺分子中N原子上的未共用电子对,很容易与胶凝材料液相中的金属离子形成共价键,与液相中的Ca2+等金属离子发生络合反应,并在其他水化产物的周围形成液相点,这有利于胶凝材料体系中离子的迁移、扩散,从而促进胶凝材料的水化反应。从图5可以看出,在复合胶凝材料中掺加三乙醇胺,反应也非常迅速,放热在几分钟内就达到峰值,然后缓缓下降,回到基线。对图5中曲线进行积分后,可以得到不同复合胶凝材料的放热量如下表5所示。

图4 Na2SiO3对脱硫石膏-粉煤灰复合胶凝材料水化放热的影响Fig.4 Influence of Na2SiO3on desulfurization gypsum-flyash composite cementitious material hydration heat

图5 三乙醇胺对脱硫石膏-粉煤灰复合胶凝材料水化放热的影响Fig.5 Influence of triethanolamine on desulfurization gypsum-fly ash composite cementitious material hydration heat

表5 不同含量氧化剂作为激发剂时胶凝材料放热量Tab.4 Cementitious material of hydration heat different mixing amount of oxidant serves as exciting agent

由表5可知,当三乙醇胺的添加量为10%时,胶凝材料放出的热量最多,为7.8 kJ·g-1。

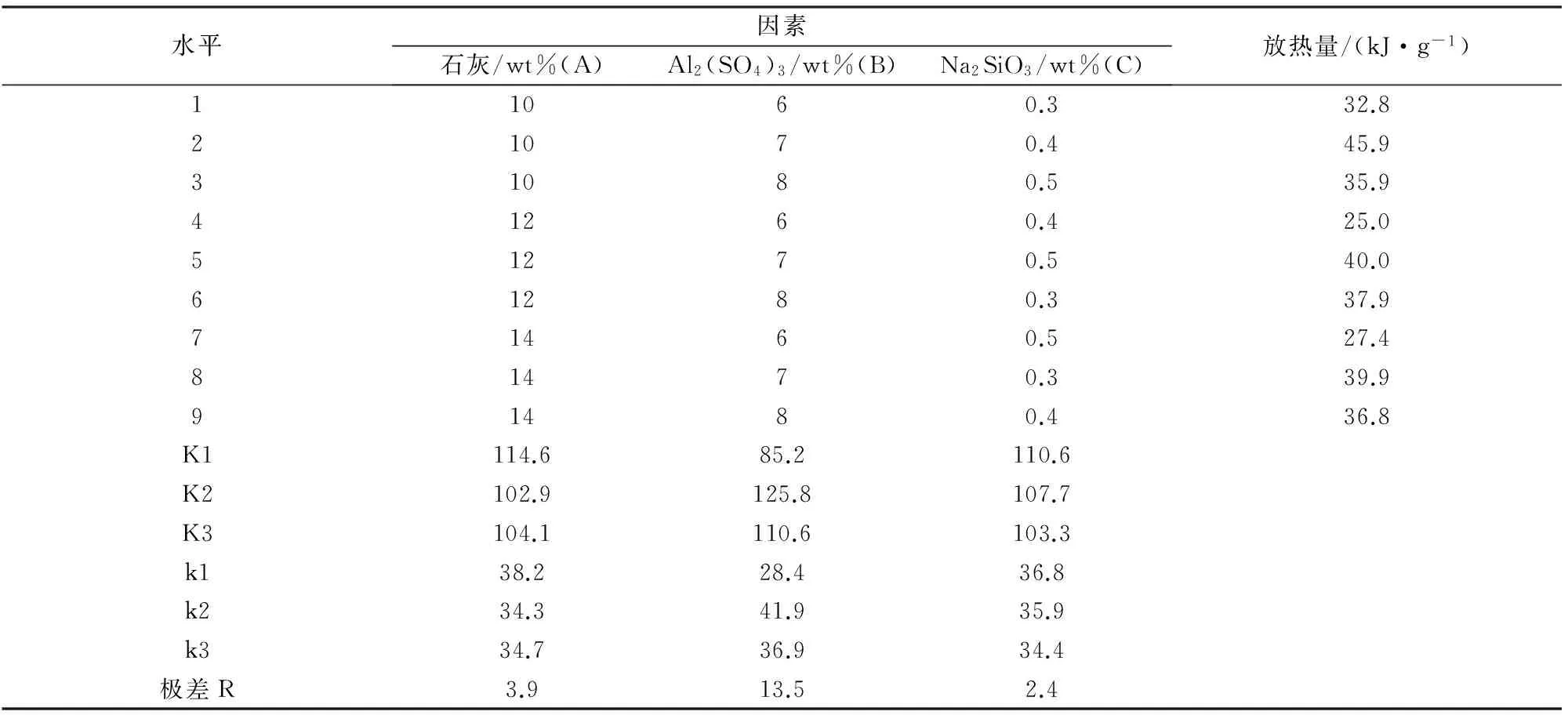

3.5 复合激发剂对脱硫石膏-粉煤灰复合胶凝材料的放热影响

单掺激发剂对脱硫石膏-粉煤灰复合胶凝材料体系水化放热有一定的激发作用,但效果并不理想,考虑到有机激发剂三乙醇胺的激发效果远不如无机激发剂,且在实验中用量较大,成本较高。因此,选取三种综合效果较好的激发剂CaO,Al2(SO4)3和Na2SiO3作为影响因素,将他们的3种变化作为水平,采用L9(34)正交实验研究其对脱硫石膏一粉煤灰胶凝材料水化放热影响的主次顺序,确定复合激发剂的最佳掺量(图6)。

图6 复合激发剂对脱硫石膏-粉煤灰复合胶凝材料水化放热的影响Fig.6 Influence of composite exciting agent on desulfurization gypsum-fly ash composite cementitious material hydration heat

脱硫石膏-粉煤灰胶凝材料反应放出热量的多少,反映了复合激发剂激发效果的优劣。由表6可以看出,影响脱硫石膏-粉煤灰胶凝材料反应放热热量的主次顺序为:Al2(SO4)3>石灰> Na2SiO3。因素A(石灰)中,k1最大;因素B(Al2(SO4)3)中,k2最大;因素C(Na2SiO3)中,k1最大。所以,计算分析得到三种激发剂的最佳掺量:石灰为10%,Al2(SO4)3为7%,Na2SiO3为0.3%。同时也可以看出复合激发剂时的放热量远大于单一激发剂时的放热量,说明复合激发剂对胶凝材料的激发效果优于单一激发剂。

表6 优选活性激发剂参数的正交因素水平及试验结果Tab.6 Orthogonal factors level and test result of optimizing exciting agent parameter

4 结 论

(1) CaO、Na2SiO3、Al2(SO4)3、三乙醇胺均能不同程度的提高胶凝材料液相的碱度,激发脱硫石膏-粉煤灰复合胶凝材料的潜在活性。其中,CaO的添加量为12%时,胶凝材料放出的热量最多为13.8 kJ·g-1;Al2(SO4)3的添加量为6%时,胶凝材料放出的热量最多为27.2 kJ·g-1;Na2SiO4的添加量为0.4%时,胶凝材料放出的热量最多为14.6 kJ·g-1;三乙醇胺的添加量为10%时,胶凝材料放出的热量最多为7.8 kJ·g-1;

(2) 在单一活性激发剂的放热影响实验中,四种活性激发剂对放热量的影响均呈现出:随着激发剂参配比例的增加,放热量呈现出不规则的“M”型趋势(先增后减,然后再增再减),这可能与胶凝材料中脱硫石膏、粉煤灰及水泥的复杂化学组成有关,具体反应机理有待进一步研究;

(3) 正交实验结果表明复合激发剂对脱硫石膏-粉煤灰胶凝材料水化放热影响的主次顺序为:Al2(SO4)3>石灰> Na2SiO3,计算分析得出当石灰的掺量为10%,Al2(SO4)3的掺量为7%,Na2SiO3的掺量为0.3%,复合激发剂效果最佳,且复合激发剂对胶凝材料的激发效果优于单一激发剂。

[1] 高英力,陈 瑜,王盛铭,等.水泥-粉煤灰-脱硫石膏干混抹面砂浆制备及变形性能[J].硅酸盐通报,2010,29(5):1149-1153.

[2] 周 娜,柏玉婷,李国忠.脱硫石膏-粉煤灰复合胶结材性能研究[J].非金属矿,2008,(3):49-50.

[3] 施惠生,吴 敏.脱硫石膏-粉煤灰复合胶凝体系强度的改性研究[J].水泥技术,2007,(6):29-34.

[4] 彭家惠,林芳辉.二水石膏粉煤灰胶结材研究[J].混凝土与水泥制品,1995,(6):16-19.

[5] 位建强,刘巧玲,蕾明莉.脱硫石膏-粉煤灰-矿粉复合胶结材改性研究[J].新型建筑材料,2010,37(4):9-12.

[6] 周可友,潘钢华,张菁燕.免煅烧脱硫石膏-粉煤灰复合胶凝材料研究[J].新型建筑材料,2010,37(3):15-17.

Calorimetric Study on Composite Cementitious Materials of Flue Gas Desulfurization Gypsum,Fly Ash and Active Agent

ZHOUYu1,LIUYi2,YUXiao-wei1,QINLing1,MAHai-rui1

(1.Huadian Electric Power Research Institute,Hangzhou 310030,China;2.Hunan Zhongye Changtian Energy Conservation and Environmental Protection Technology Co.Ltd.,Changsha 410007,China)

flue gas desulfurization (FGD) gypsum and fly ash is the two kinds of solid wastes in coal-fired power plant. FGD gypsum and fly ash has been developed green FGD gypsum-fly ash composite binder in order to changing waste into valuables. In present experiment, conduction calorimetry was applied to investigate the hydration heat evolution of binders. When single doped activator: calcium oxide, aluminum sulfate, sodium silicate and triethanolamine on FGD gypsum-fly ash cementitious materials, heat release law is obtained. On the basis of this, the optimum composite activator proportion of FGD gypsum-fly ash cementious materials is found out is that calcium oxide is 10%, Al2(SO4)3is 7% and Na2SiO3is 0.3%. The influence order of each factor to FGD gypsum-fly ash cementitious material exothermic reaction is: Al2(SO4)3> CaO > Na2SiO3.

flue gas desulfurization gypsum;fly ash;activator;calorimetry study

周 瑜(1986-),男,硕士研究生.主要从事火电厂动力工程及电厂化学方面的研究.

TQ177

A

1001-1625(2016)10-3345-06