弯叶片对超声速流动的影响

2016-12-22姚宏周逊王仲奇

姚宏,周逊,王仲奇

(哈尔滨工业大学能源科学与工程学院,150001,哈尔滨)

弯叶片对超声速流动的影响

姚宏,周逊,王仲奇

(哈尔滨工业大学能源科学与工程学院,150001,哈尔滨)

针对弯叶片可以减少激波损失且作用机理不明的问题,对工业汽轮机中跨声速、超声速流动条件下弯叶栅进行了数值研究,分析了弯叶片对流场结构的影响,并为此设计了叶片弯角分别为0°、±5°、±10°、±15°、±20°、±25°的11种正、反弯角静叶方案,弯叶片弯高为50%展向,叶根与叶顶弯角相同。研究结果表明:弯叶片改变了激波结构,这一作用在不同的超声速条件下是相同的;在压比较大、流量较小的条件下,工业汽轮机采用超声速设计是可行的。弯叶片在超声速条件下可以降低叶栅损失,且存在最优值;相对于亚声速流动,超声速动叶吸力面上的损失减小;11种方案下静叶片正弯设计对动叶压力面影响较小,静叶片反弯设计对动叶压力面与吸力面均有较大影响。该结果可为工业汽轮机超声速设计、研究提供参考。

弯叶片;超声速流动;气动设计;工业汽轮机

在叶轮机械设计中采用高载荷叶片可有效减小部件长度、零件数量、透平质量与成本,相关流动机理与设计方法研究已进行了30多年[1]。一般来说,提高叶片载荷可以通过减少叶片数[2]或增加级载荷[3]来实现。在叶轮机械气动设计中通常叶栅出口马赫数在0.9及以下时定义为亚声速流动,马赫数在0.9~1.1之间定义为跨声速流动,马赫数在1.1以上定义为超声速流动。

Rolls-Royce于2003年启动了超声速气动技术的研究并建立了测试装置。Wolf等以此测试装置进行了高载荷超声速轴流透平叶栅的实验与数值研究[4]。NASA于2002年开始了UEET(ultra-efficient engine technology)的研究,Hura等在此基础上设计了压比达到6.0的超声速叶栅,研究结果表明,通过减小激波强度可减小激波损失[5]。Tsujita等研究了叶型[6]、攻角[7]对极高载荷透平叶栅气动性能的影响,以及在极高载荷叶栅中的复杂二次流损失与伴随损失[8],非设计条件下叶型对二次流损失的影响[9]。孙奇等研究表明,采用较大的切向弯曲叶型可抑制二次流的发展,减小二次流损失[10]。

当前研究表明,高载荷叶片在叶栅通道内存在强烈的分离流动,激波与边界层强烈交互作用产生了较大的损失,相关研究包括:跨声速范围内,前、后加载叶型的气动性能[11];超声速低压透平叶型设计以及激波非定常波动[12];跨声速条件下叶型与积迭方式的优化[13];基于二维等熵特征线理论的超声速涡轮转子叶栅设计软件开发[14];通过叶片优化、子午流道改型来优化载荷分布、降低叶型损失与二次流损失[15];马赫数为1.33时保证流场参数分布合理的叶型造型方法[16];基于二维优化方法的过渡段设计[17];通过修正湍流模型中的常数项来研究跨声速和超声速流动中激波与边界层的相互作用[18]。

高载荷叶片通常具有较大折转角,对端壁二次流影响较大,相关研究涉及到吸附式低反动度超、跨声速时的气动设计原理[19-20]。

超声速条件下弯叶片作用机理研究尚不多见。不同马赫数条件下通过弯叶片降低能量损失的机理有较大差异,亚声速及跨声速条件下弯叶片的主要作用是通过改变通道涡的位置与结构来改变壁面附面层内低能流体再分布,进而影响损失的大小[21]。弯叶片对减小非定常流场中的压力波动是有益的[22],不同攻角条件下叶片弯角对损失影响的变化趋势基本相同,但正攻角增强了这种趋势,负攻角减弱了这种趋势[23]。谭春青等研究了弯叶片在高载荷涡轮叶栅中的作用[24]。刘凤君等的研究表明,弯叶片在静叶根部出口马赫数大于1且径高比较小条件下对反动度的影响较明显[25]。

本文基于超声速、高载荷及弯叶片技术研究,并以真实水蒸汽为工质研究了工业汽轮机中弯叶片对跨声速与超声速流场的影响。

1 数值方法及实验验证

本文以NUMECA软件包中的AutoGrid和FineTurbo分别完成网格划分与求解。求解器采用有限体积法、二阶中心差分格式,湍流模型为Spalart-Allmaras。

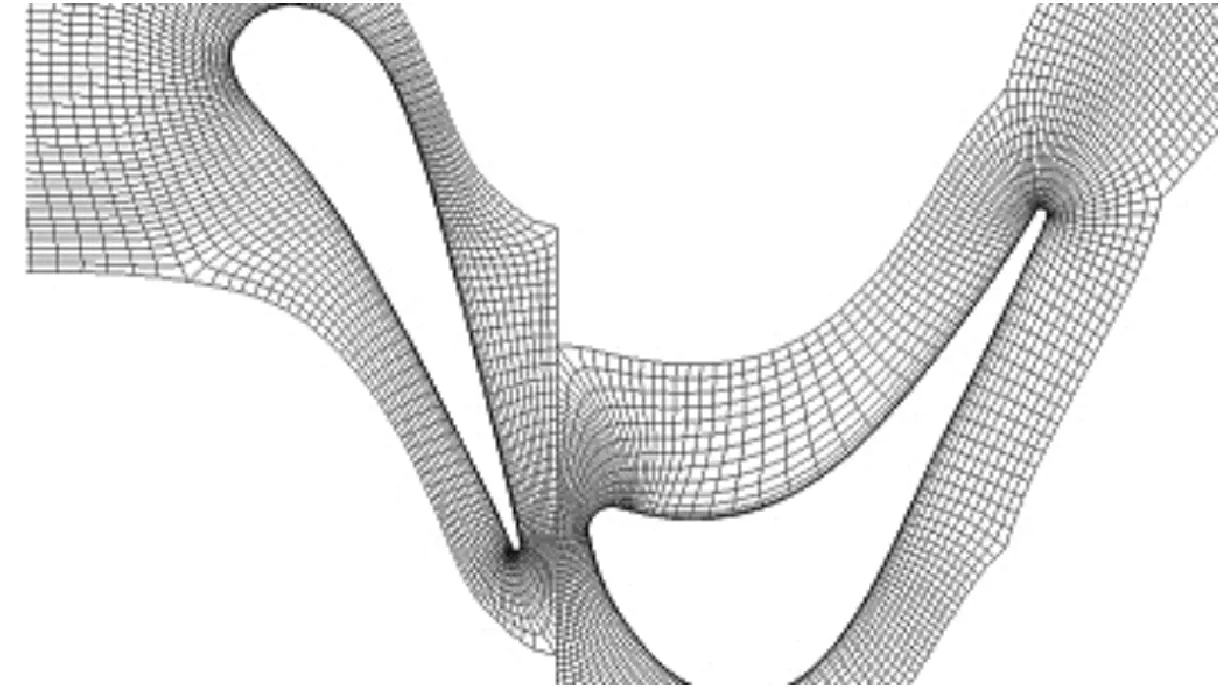

为加速收敛,采用了三重网格。静叶与动叶网格采用HOH拓朴结构,节点总数在1×106以上。为捕捉激波细节,在叶栅尾缘及出口均进行加密处理,同时保证壁面Y+<3,网格长宽比小于2,最小夹角大于35°。叶栅局部粗网格如图1所示。

图1 叶栅局部粗网格示意图

Wolf实验中所用直叶栅几何参数见表1[4]。

表1 Wolf实验叶栅几何参数[4]

实验中静叶与动叶出口马赫数范围分别为0.6~1.4与0.6~1.5,雷诺数范围为6.5×105~9×105,数值验证与实验保持一致。进口总压与总温分别给定为101.325 kPa和288.2 K。出口静压的给定与各工况等熵出口马赫数相对应。数值模拟在各工况均收敛至10-5以下。

为与实验值比较,数值计算结果取平均半径处数值。静叶在5种工况下的叶片表面等熵马赫数分布如图2所示。由图可见:亚声速条件下,数值结果与实验结果一致性很好;超声速条件下,由于激波与边界层交互作用,使得逆压梯度段数值结果与实验结果略有差异,但整体上仍具有很好的一致性。

图2 静叶表面马赫数分布

动叶在5种工况下的叶片表面等熵马赫数分布如图3所示。由图可见:亚声速条件下数值结果与实验结果一致性很好;跨声速附近两者的差异较大;超声速条件下逆压梯度段两者略有差异。

图3 动叶表面马赫数分布

对比图2与图3可见,等熵马赫数分布上,动叶片的实验结果与数值结果差异大于静叶,这与动叶叶型具有较大折转角、逆压梯度段更长相关。超声速条件下受激波与边界层交互作用的非定常效应的影响,实验测量具有不确定性,这也会导致实验结果与数值结果不同。

2 计算方法与弯叶片设计

为避免网格数对计算结果的影响,本文进行了网格无关性验证。验证中级网格点数分别取2×105、5×105、1×106、1.5×106和2.1×106这5个级别。考虑到工业汽轮机以水蒸气为工质,在模拟中采用了水蒸气为工质,湍流模型选为Spalart-Allmaras模型。每一级网格按级进、出口压比为2、3、4、5、10分别计算了5种工况。

不同网格数在不同工况下的等熵效率如图4所示。由图可见,网格数为2×105时等熵效率偏差较大,网格数为5×105时偏差极小。当网格数为1×106及以上时,不同网格数的计算结果一致。由此可见,网格数超过1×106时计算结果不依赖于网格数。

图4 不同网格数下等熵效率随压比的变化

由图4还可见:在进、出口压比为3时,等熵效率明显低于其他工况;在进、出口压比超过4时,等熵效率呈现增长趋势,此时静、动叶出口马赫数均达到了1.1以上。这表明以超声速条件设计工业汽轮机是可行的,即在超声速、高载荷条件下能够维持较高的效率。在工业汽轮机实际应用中,叶栅设计点应具有较小的激波损失,静叶在任何工况下无分离流动,同时必须保证在较宽的工况范围内叶片具有较平缓的性能变化曲线。考虑到弯叶片的作用,本文尝试采用弯叶片来减小激波损失,提高级的性能。

弯叶片如图5所示,叶片的弯高设置在平均直径处,根部与顶部对称弯曲。弯角为尾缘连线与径向辐射线的夹角,压力面与壁面夹角为锐角时压力面凸起,为正弯,反之则为反弯。

图5 弯叶片示意图

为研究超声速下弯叶片对流场的影响,分别设计了正、反弯各5种静叶方案。弯叶片均采用弯高为50%展向,叶根与叶顶弯角相同,叶片弯角分别为0°、±5°、±10°、±15°、±20°、±25°。

各方案的网格划分与数值模拟由NUMECA软件完成,弯叶片的网格数均在2.1×106以上,计算残差均收敛至10-5以下。研究中通过改变排汽压力对每一方案进行了进出口压比分别为2、3、4、5和10这5种工况的数值模拟。静、动叶栅后等熵出口马赫数在5种工况下分别为1.03、0.70,1.19、1.01,1.19、1.23,1.19、1.38,1.19、1.69。

3 弯叶片对超声速流动的影响

一般来说,涡轮单列叶栅负荷增加时出口马赫数相应增大,出口马赫数所能达到的最大值与超声速叶型的缩放比直接相关。当叶栅进口总压不变,叶栅后静压低于设计值时,气体只能在通道之外继续膨胀。级负荷的增加与单列叶栅负荷不同,当级负荷增加时静叶出口首先进入超声速流动,之后达到设计值;级后静压继续降低时,静叶后马赫数维持不变,动叶出口马赫数继续升高,之后动叶出口马赫数保持设计值,在出口之外压力下降。在气体动力学中超声速流动与亚声速流动有本质上的不同,亚声速条件下雷诺数与马赫数是主要影响因素,超声速条件下马赫数与可压缩性是主要影响因素。因此,弯叶片在亚声速及跨声速条件下得出的结论并不能直接用于超声速流动。

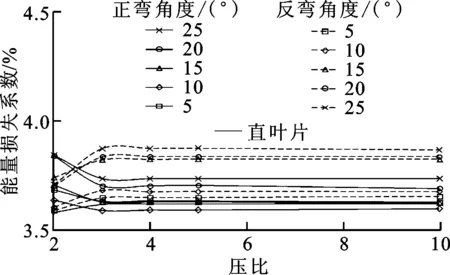

本文损失系数采用能量损失系数,即叶栅出口焓与等熵出口焓之差除以进、出口等熵焓降。图6比较了不同弯叶片在各工况下的静叶能量损失系数。由图可见,静叶能量损失系数在超声速条件下基本不变,这是静叶出口静压在压比超过3以后达到了设计值,压比继续增加但静叶出口静压保持不变引起的。超声速条件下,正弯叶片在弯角为10°时能量损失系数最小,弯角为25°时能量损失系数最大。静叶反弯设计时能量损失系数随弯角增加而增大,反弯25°时能量损失系数最大。特别注意的是,在跨声速条件(压比为2左右)下和超声速条件下弯叶片的作用差别很大,甚至可以说是完全相反的,这一点由压比分别为2和3的工况对比可见。

图6 静叶能量损失系数

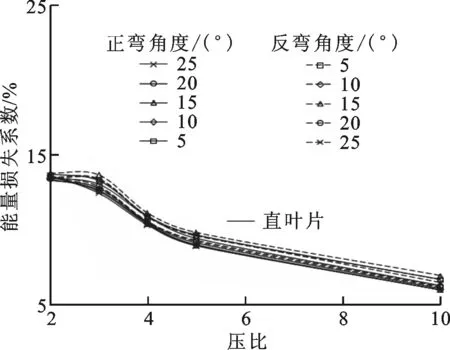

图7给出了各工况条件下动叶能量损失系数。由于采用了弯叶片设计,所以静叶出口流动角度、静压等参数沿径向分布有所不同,动叶的进口条件也有较大差异,由此影响了动叶流场结构。与静叶能量损失系数相比,动叶能量损失系数受来流影响较大,其变化趋势也比较复杂。由图7可见,静叶正弯10°时,动叶在各工况条件下的能量损失系数比较小。静叶与动叶能量损失系数的分布趋势表明:超声速条件下采用弯叶片能够在不同工况得到相同的作用,即某一出口马赫数下采用弯叶片后能量损失系数减小,其他马赫数下能量损失系数也有所降低。

图7 动叶能量损失系数

限于篇幅,图8仅给出了静叶正弯10°下动叶壁面极限流线。由图可见,各工况下动叶吸力面弦向中部至尾缘、根部至中部区域出现了强烈的径向二次流,随出口马赫数的增加径向二次流影响范围减小。在压比为2~4区间(动叶出口由亚声速至跨声速)时,动叶损失集中于吸力面弦向中部及后部;在压比超过5(动叶出口近声速)时,吸力面弦向中部的损失大大减小,尾缘处损失逐渐增加。注意到由亚声速至超声速范围内有一个特殊的现象,即在压比为3(动叶出口跨声速)时,动叶吸力面顶部、喉部附近出现了分离流动,这表明在跨声速条件下流场结构不稳定,也更为复杂。

一般来说,弯叶片弯角不同,叶片表面压力分布、出口马赫数及叶片表面静压分布规律基本相同,即弯角的变化只影响物理量的变化幅度,对物理量的变化规律无本质改变。

(a)正弯10°、压比为2 (b)正弯10°、压比为3

(c)正弯10°、压比为4 (d)正弯10°、压比为5

(e)正弯10°、压比为10图8 动叶片表面流线

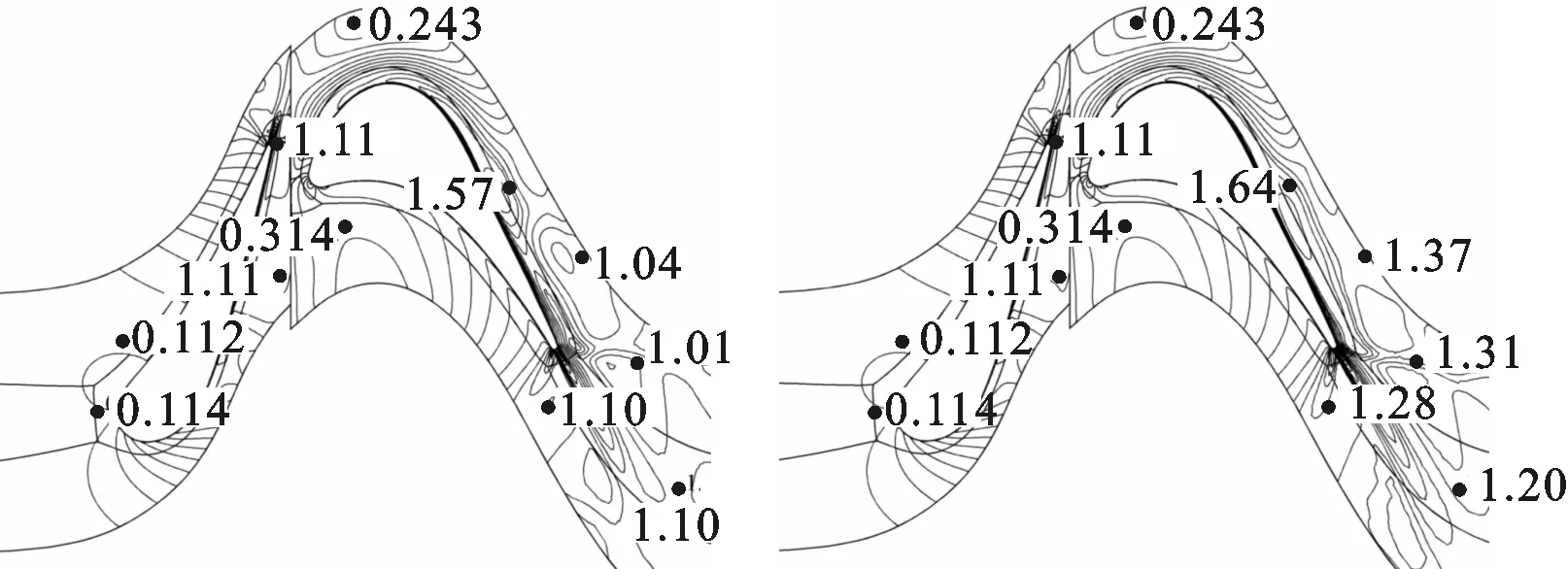

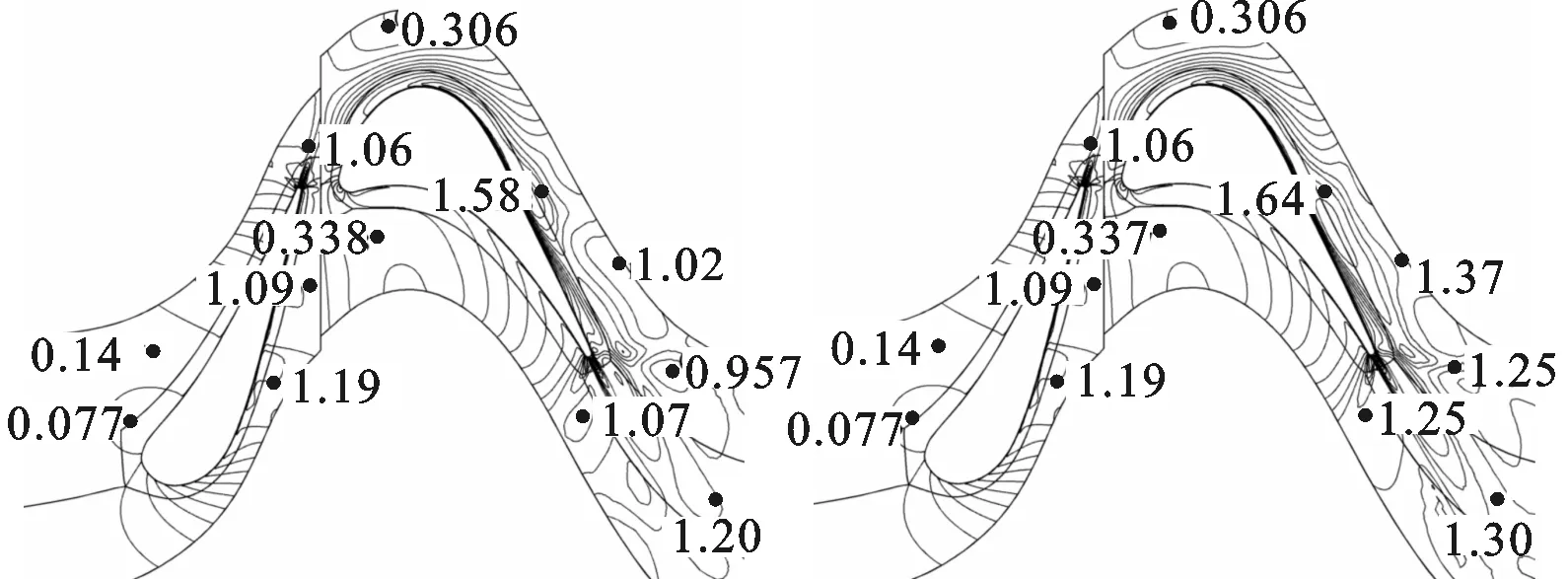

图9给出了静叶直叶片、静叶正弯10°和静叶反弯10°在压比分别为4和5时叶展中部的马赫数等值线,图中静叶马赫数为绝对马赫数,动叶为相对马赫数。由图可见,超声速下弯叶片的影响主要集中于叶片尾缘附近。在静叶吸力面尾缘附近,正弯叶片提高了当地马赫数,表明正弯叶片增大了均径处的负荷;在吸力面与压力面,反弯叶片下马赫数均有所降低。受静叶的影响,动叶马赫数变化有所不同:静叶正弯时,动叶中部马赫数降低;静叶反弯时,动叶中部马赫数提高。也就是说,静叶正弯提高了静叶展向中部的负荷,降低了动叶展向中部的负荷,而静叶反弯的作用与此相反。这一点可由图10与图11所示的叶展中部马赫数分布得以证实。

图10显示了静叶反弯设计方案下静叶在压比为4时叶展中部的马赫数分布。与直叶片相比,静叶反弯可降低弦向中部的负荷,对弦向中部之前吸力面的马赫数波动也有所抑制。静叶压力面弦向中部之后的马赫数明显降低,吸力面降幅较小且负荷增加。也就是说,叶片反弯对静叶弦向中部之前和之后的影响是相反的。

(a)直叶片、压比为4 (b)直叶片、压比为5

(c)正弯10°、压比为4 (d)正弯10°、压比为5

(e)反弯10°、压比为4 (f)反弯10°、压比为5图9 叶展中部马赫数分布

图10 压比为4、静叶反弯时静叶表面马赫数分布

图11显示了静叶正弯设计方案下静叶在压比为4时叶展中部的马赫数分布。由图可见,静叶正弯提高了弦向中部的负荷,对于弦向中部之前区域,吸力面的马赫数波动有所减小,同样在叶栅中部之后,马赫数变化幅度也较小。静叶正弯吸力面马赫数在弦向中部之前增加较多,弦向中部之后增加较少;叶片正弯压力面马赫数的增加幅度有限,弦向后部增加幅度高于前部。

图11 压比为4、静叶正弯时静叶表面马赫数分布

图12 压比为4、静叶反弯时动叶表面马赫数分布

图12显示了静叶反弯设计方案下动叶在压比为4时叶展中部的马赫数分布。由图可见,静叶反弯增加了动叶负荷,喉部之后负荷增加较大。动叶马赫数分布表明,静叶反弯下动叶吸力面存在几处较大的逆压梯度段,这也导致了损失增大。

图13显示了静叶正弯设计方案下动叶在压比为4时叶展中部的马赫数分布。由图可见,静叶正弯对吸力面马赫数分布影响较大,马赫数波动幅度降低,而对压力面马赫数分布影响较小,弦向中部之后几乎无影响,这一点与静叶反弯不同。虽然静叶正弯下动叶负荷下降,但整体逆压梯度有所降低。

综合图10~图13,静叶采用弯叶片,其对吸力面的影响大于压力面。静叶反弯可降低静叶负荷,提高动叶负荷;静叶正弯可提高静叶负荷,降低动叶负荷。静叶反弯对动叶吸力面和压力面均有影响,静叶正弯对动叶压力面弦向中部之后几乎无影响,对压力面弦向中部之前的影响比较小。

4 结 论

本文在超声速叶栅实验的基础上,针对工业汽轮机超声速流动开展了弯叶片应用研究。从各方案的级性能、壁面流线、熵云图及马赫数分布等方面进行了分析,给出了典型结果。

(1)弯叶片在超声速下降低损失具有普适性,即弯叶片在某一超声速下可降低叶栅损失,在其他超声速条件下叶栅损失也有所降低。

(2)亚声速流动下涡系是产生损失的主要来源,超声速下激波是产生损失的主要来源。在超声速下,动叶吸力面因涡系作用减弱使得损失减少。

(3)通过比较亚声速、超声速下壁面流线可见,跨声速下动叶顶部吸力面上出现了流动分离,超声速下熵增、减小,即超声速下涡系引起的二次流减弱。

(4)在当前设计条件下,静叶片正弯对动叶压力面影响较小,静叶片反弯对动叶压力面与吸力面均有影响。这是超声速下静叶正弯设计与反弯设计的一个较大区别。

从当前研究来看,弯叶片改变了激波结构,这一作用在不同超声速下均具有相同的作用。工业汽轮机在压比较大、流量较小的条件下采用超声速设计是可行的。超声速下叶型、焓降及叶片的弯、扭、掠等都对效率有较大影响,下一步工作将继续研究这些内容。

[1] MOUSTAPHA S H, PARON G J, WADE J H T. Secondary flow in cascades of highly loaded turbine blades [J]. ASME Journal of Engineering for Gas Turbine and Power, 1985, 105(10): 1031-1038.

[2] 周凡贞, 王世勇, 丁晓娟, 等. 涡轮高载荷动叶片设计及级三维流场数值分析 [J]. 推进技术, 2004, 25(1): 62-65. ZHOU Fanzhen, WANG Shiyong, DING Xiaojuan, et al. Design and 3-D numerical analysis of highly loaded turbine rotor blade [J]. Journal of Propulsion Technology, 2004, 25(1): 62-65.

[3] 邓庆锋, 郑群, 张海, 等. 可控涡设计高负荷涡轮二次流旋涡结构及损失分析 [J]. 中国电机工程学报, 2012, 32(20): 108-114, 147. DENG Qingfeng, ZHENG Qun, ZHANG Hai, et al. Analysis of secondary flow vortex structure and losses in a high load turbine designed by the controlled vortex method [J]. Proceedings of the CSEE, 2012, 32(20): 108-114, 147.

[4] WOLF T, KOST F, JANKE E, et al. Experimental and numerical studies on highly loaded supersonic axial turbine cascades: GT2010-23808 [R]. New York, USA: ASME, 2010.

[5] HURA H S, SAEIDI R, GIEL P, et al. Design and test results of a ultra high loaded single stage high pressure turbine, GT2013-94055 [R]. New York, USA: ASME, 2013.

[6] TSUJITA H, MIZUKI S, YAMAMOTO A. Numerical investigation of blade profile effects on aerodynamic performance of ultra-highly loaded turbine cascades, GT2004-53429 [R]. New York, USA: ASME, 2004.

[7] TSUJITA H, MIZUKI S, YAMAMOTO A. Numerical investigation of effects of incidence angle on aerodynamic performance of ultra-highly loaded turbine cascade, GT2006-90939 [R]. New York, USA: ASME, 2006.

[8] TSUJITA H, YAMAMOTO A. Complex secondary flow and associated loss generation in ultra-highly loaded turbine cascade, GT2010-22594 [R]. New York, USA: ASME, 2010.

[9] TSUJITA H. Influence of blade profile on secondary flow in ultra-highly loaded turbine cascades at off-design incidence, GT2013-95150 [R]. New York, USA: ASME, 2013.

[10]孙奇, 李军, 孔祥林, 等. 后加载和高负荷前加载叶型气动性能的试验研究 [J]. 西安交通大学学报, 2007, 41(1): 23-27. SUN Qi, LI Jun, KONG Xianglin, et al. Experimental investigations on the aerodynamic performance of the aft-loaded and fore-loaded turbine cascades [J]. Journal of Xi’an Jiaotong University, 2007, 41(1): 23-27.

[11]CORRIVEAU D, SJOLANDER S A. Influence of loading distribution on the performance of transonic HP turbine blades, GT2003-38079 [R]. New York, USA: ASME, 2003.

[12]MEINGAST M, KIELB R E, THOMAS J P. Preliminary flutter design method for supersonic low pressure turbines, GT2009-59177 [R]. New York, USA: ASME, 2009.

[13]SONG P, SUN J, WANG K. Blade shape optimization of transonic axial flow fan in terms of sectional profiles and stacking line, GT2014-25816 [R]. New York, USA: ASME, 2014.

[14]刘洋, 钟易成, 惠广晗, 等. 超声速涡轮动叶设计方法研究 [J]. 航空发动机, 2012, 38(4): 47-52. LIU Yang, ZHONG Yicheng, HUI Guanghan, et al. Supersonic turbine rotor blade design method [J]. Aeroengine, 2012, 38(4): 47-52.

[15]高雷, 郑群, 王超, 等. 船用推进器低压透平末两级改型设计 [J]. 推进技术, 2013, 34(6): 768-774. GAO Lei, ZHENG Qun, WANG Chao, et al. Retrofit for last two stages of a marine low pressure steam turbine [J]. Journal of Propulsion Technology, 2013, 34(6): 768-774.

[16]方祥军, 刘思永, 王屏, 等. 大扩张通道超声高载荷对转涡轮动叶三维设计方法研究 [J]. 航空学报, 2007, 28(1): 25-31. FANG Xiangjun, LIU Siyong, WANG Ping, et al. Research of 3D design method for rotor of supersonic high loaded contra rotating turbine with large expansive meridional channel [J]. Acta Aeronautica et Astronautica Sinica, 2007, 28(1): 25-31.

[17]杨金广, 吴虎, 杨鹏, 等. 基于二维优化方法的涡轮过渡流道设计 [J]. 推进技术, 2013, 34(2): 161-167. YANG Jinguang, WU Hu, YANG Peng, et al. Design of intermediate turbine flowpath based on two-dimensional optimization method [J]. Journal of Propulsion Technology, 2013, 34(2): 161-167.

[18]谭杰, 金捷. 跨声速和超声速流中激波/边界层干扰数值模拟 [J]. 推进技术, 2010, 31(4): 394-400. TAN Jie, JIN Jie. Numerical simulation of shock wave/turbulent boundary layer interactions in transonic and supersonic flows [J]. Journal of Propulsion Technology, 2010, 31(4): 394-400.

[19]胡应交, 王松涛, 王仲奇. 吸附式低反动度超、跨音速轴流压气机气动设计原理及其验证 [J]. 推进技术, 2013, 34(9): 1179-1187. HU Yingjiao, WANG Songtao, WANG Zhongqi. Analysis and verification of aerodynamic design principle of the low-reaction and aspirated supersonic or transonic compressors [J]. Journal of Propulsion Technology, 2013, 34(9): 1179-1187.

[20]王松涛, 胡应交, 王仲奇. 吸附式低反动度轴流压气机气动设计原理 [J]. 航空动力学报, 2014, 29(2): 350-362. WANG Songtao, HU Yingjiao, WANG Zhongqi. Aerodynamic design principle of aspirated and low-reaction axial-compressors [J]. Journal of Aerospace Power, 2014, 29(2): 350-362.

[21]王松涛, 王仲奇, 冯国泰. 弯曲叶片降低能量损失的涡动力学机制 [J]. 哈尔滨工业大学学报, 2002, 34(5): 607-613, 670. WANG Songtao, WANG Zhongqi, FENG Guotai. Reduction of energy loss by bowed blades [J]. Journal of Harbin Institute of Technology, 2002, 34(5): 607-613, 670.

[22]杨彤, 王松涛, 姜斌. 弯曲叶片造型对涡轮叶栅作用力影响的非定常数值研究 [J]. 推进技术, 2013, 34(6): 760-767. YANG Tong, WANG Songtao, JIANG Bin. Unsteady numerical study of effects on turbine blade forces for the bowed blade [J]. Journal of Propulsion Technology, 2013, 34(6): 760-767.

[23]张华良, 王松涛, 王仲奇. 对不同转角扩压叶栅内弯叶片的数值模拟 [J]. 推进技术, 2007, 28(4): 362-366, 387. ZHANG Hualiang, WANG Songtao, WANG Zhongqi. Numerical simulation for the influence of bowed blade in compressor cascades with different turning angles [J]. Journal of Propulsion Technology, 2007, 28(4): 362-366, 387.

[24]谭春青, 张华良, 董学智, 等. 在高负荷涡轮叶栅中应用弯叶片控制流动分离的实验研究 [J].

工程热物

理学报, 2009, 30(9): 1467-1471. TAN Chunqing, ZHANG Hualiang, DONG Xuezhi, et al. A numerical investigation of application of bowed blade to control flow separation on highly loaded turbine cascades [J]. Journal of Engineering Thermophysics, 2009, 30(9): 1467-1471.

[25]刘凤君, 顾发华, 杨弘, 等. 弯扭叶片对涡轮三维压力场的影响 [J]. 工程热物理学报, 1996, 17(增刊): 48-51. LIU Fengjun, GU Fahua, YANG Hong, et al. Three dimensional pressure field in the passage [J]. Journal of Engineering Thermophysics, 1996, 17(s): 48-51.

(编辑 苗凌)

Effects of Bowed Blade Design on Supersonic Flow

YAO Hong,ZHOU Xun,WANG Zhongqi

(School of Energy Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

A bowed blade under the conditions of transonic flow and supersonic flow in an industrial steam turbine is numerically investigated to reveal the mechanism of lowering shock loss for a bowed blade. Analyzing the influence of a bowed blade on a flow field structure, 11 stator schemes of a straight blade and bowed blades are designed with bowed angles of 0°, ±5°, ±10°, ±15°, ±20° and ±25°. The relative bowed height of a blade is 50% span, while blade root and blade tip have the same bowed angle. The results show that a bowed blade changes the shock structure, which is the same under different supersonic flows. It is feasible to conduct supersonic flow design for an industrial steam turbine under the condition that the stage pressure is rather high while the flow is rather small. Under the condition of supersonic flow, a bowed blade enables to decrease energy loss and there exists an optimum value. The energy loss on the supersonic rotor decreases compared with that on subsonic rotor. In the 11 schemes, positively bowed stators exert slight effects on the pressure side of the rotor, while the negatively bowed stators exert obvious effects on both the pressure and suction sides of the rotor.

bowed blade; supersonic flow; aerodynamic design; industrial steam turbine

2016-01-01。 作者简介:姚宏(1977—),男,博士生;周逊(通信作者),男,教授。 基金项目:国家自然科学基金优秀创新研究群体资助项目(51421063)。

时间:2016-06-14

10.7652/xjtuxb201609011

TK26

A

0253-987X(2016)09-0066-08

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20160614.1720.012.html