凸轮转子型双定子叶片泵泄漏与容积效率分析

2016-12-22闻德生陈帆甄新帅柴伟超王京周聪

闻德生,陈帆,甄新帅,柴伟超,王京,周聪

(燕山大学机械工程学院,066004,河北秦皇岛)

凸轮转子型双定子叶片泵泄漏与容积效率分析

闻德生,陈帆,甄新帅,柴伟超,王京,周聪

(燕山大学机械工程学院,066004,河北秦皇岛)

针对传统液压泵难以输出多种流量和压力的问题,结合凸轮转子叶片泵的结构及双定子的思想,提出一种新型凸轮转子型双定子叶片泵。该泵含有凸轮转子、外定子及内定子并在一个壳体内形成了两泵,两泵流量成比例,从而实现了多个压力、不同流量的输出,或者驱动多个压力、不同流量的液压系统同时工作。通过对凸轮转子型双定子叶片泵内部结构的分析,归纳出内、外泵在不同组合方式下的理论排量计算式,得出主要内泄漏途径。内泵单独供油、外泵单独供油和内外泵联合供油3种工作状态的比较表明,随着负载压力的增大,所提泵的容积效率随之降低,在同一输出压力下内泵单独工作时的容积效率最低,外泵单独工作时容积效率最高。该结果可为凸轮转子型双定子叶片泵的设计及应用提供参考。

叶片泵;双定子;凸轮转子;泄漏;容积效率

随着工业的不断发展,液压传动技术已成为一项重要传动方式[1]。作为液压系统动力元件的液压泵是将机械能转化为液压能,其直接影响到整个液压系统的性能。凸轮转子叶片泵是一种液压泵,具有低噪声、长寿命、高性能等优点,常应用于机床、压铸等机械领域。传统液压泵是在一个壳体内设置一个转子和一个定子,难以输出多种流量和压力[2]。所谓双定子是在一个壳体内设置一个转子和两个定子,形成多个相互独立的泵,这些泵既可单独输出,又可联合输出,达到了一体多泵的目的[3]。本文结合凸轮转子叶片泵的结构及双定子的思想,提出了一种新型凸轮转子型双定子叶片泵。

1 泵的结构和工作原理

1.1 凸轮转子型双定子叶片泵的结构

图1为凸轮转子型双定子叶片泵的剖面图[4]。该泵含有一个凸轮转子、一个外定子以及一个内定子,并在一个壳体内形成了两组泵:内泵,由凸轮转子、内定子、内泵叶片、侧板、配流装置形成;外泵,由凸轮转子、外定子、外泵叶片、侧板、配流装置形成。凸轮转子中心与内、外定子中心重合,转子的内、外表面由两段长半径圆弧、两段短半径圆弧和四段过渡曲线(等加速、等减速曲线)组成,叶片在转子内、外表面可光滑平稳地运动。

1:右端盖;2:右泵体连接套;3:左泵体连接套;4:右端盖;5:凸轮转子;6:外定子;7:内定子;8:内泵叶片;9:外泵叶片图1 凸轮转子型双定子叶片泵剖面图

1.2 凸轮转子型双定子叶片泵的工作原理

图2为凸轮转子型双定子叶片泵的原理简图。图2a与图2b的定子相差90°。内泵形成的4个密封容腔分别设为a、b、c、d,外泵形成的4个密封容腔分别设为A、B、C、D。当凸轮转子顺时针旋转时,对于内泵,容腔b、d的容积增大,吸入油液,容腔a、c的容积减小,压出油液;对于外泵,容腔B、D的容积增大,吸入油液,容腔A、C的容积减小,压出油液。凸轮转子每转一周,每个工作空间要完成两次吸油或压油,内、外泵都有两个吸油口和两个压油口,故该泵为双作用泵。由于内、外泵几何尺寸不同,所以会输出不等的流量,这些流量既可单独输出,又可联合输出,从而实现了多种压力、不同流量的输出,也可驱动需要多个压力、不同流量的液压系统同时工作。

(a)定子1 (b)定子21:外定子;2:凸轮转子;3:内定子;4:内泵叶片;5:外泵叶片图2 凸轮转子型双定子叶片泵原理简图

2 泵的理论流量

图3 凸轮转子型双定子叶片泵的主要几何参数

ab曲线失径

(1)

(2)

hi曲线失径

(3)

(4)

由对称结构可得Sabcdega=2Sabg+Sbceg,Sabg和Sbceg分别为

(5)

(6)

(7)

同理,Shijklmh=2Shim+Sijlm,Shim和Sijlm分别为

(8)

(9)

(10)

所以,当凸轮转子旋转一周时,外泵排量q1、内泵排量q2分别为

(11)

(12)

式中:B为叶片宽度;Z为叶片数;x为凸轮凸起数。

理论流量Qt=nq,外泵的理论流量为Qt1=nq1,内泵的理论流量为Qt2=nq2,其中n为凸轮转子的转速[5]。表1为凸轮转子型双定子叶片泵样机参数。

表1 凸轮转子型双定子叶片泵样机的主要参数

3 泵的容积效率

工作时液压泵的压力分布、几何尺寸、运动特征等特性都会发生变化[6],所以对凸轮转子型双定子叶片泵做如下假设:①不考虑泵中各运动部件的磨损对泄漏产生的影响;②流动过程中油液是稳定且为不可压缩的层流流动;③不考虑叶片根部弹簧力对泄漏产生的影响;④流动过程中油液的物理特性保持不变且无热传递。

容积效率ηv为液压泵输出的实际流量Q与理论流量nq之比,即

(13)

凸轮转子型双定子叶片泵的泄漏途径主要有:①叶片与内、外定子上叶片槽的间隙泄漏;②凸轮转子端面与两侧端板的间隙泄漏;③凸轮转子外圈大圆弧面与外定子内轮廓面的间隙泄漏,及凸轮转子内圈小圆弧面与内定子外轮廓面的间隙泄漏;④叶片顶端与凸轮转子曲线表面的接触密封泄漏。

由于该泵的外泵和内泵存在相似结构,下面仅以外泵为例计算各间隙泄漏量,计算各泄漏量时压差均取额定压力,为16 MPa。

(1)叶片与叶片槽的间隙泄漏[7]。如果忽略叶片在容腔内伸出部分受一侧高压油、另一侧低压油作用而产生的倾角变化,该间隙则可简化为两固定平行平板型间隙,此时叶片与叶片槽的间隙泄漏量

(14)

式中:Z为叶片数,Z=2;h1为叶片与外定子叶片糟的间距;Δp为作用在叶片顶端和根部的压力差;μ为油液动力黏度;L1为叶片最小密封长度。h1=2×10-2mm,L1=9.8 mm,μ=2.65×10-8MPa·s,可得qcw=0.222 L/min。

(2)凸轮转子端面与两侧端板的间隙泄漏。该间隙泄漏可简化为压差流动造成的,如果高压区所占角度为π,泄漏路径沿间隙两侧,则凸轮转子轴向泄漏量

(15)

式中:h2为凸轮转子与端面间的轴向间隙间距;R为凸轮转子外圈大圆弧半径;r为轴孔半径。h2=2.75×10-2mm,qzw=2.163 L/min。

(3)凸轮转子上的两个大圆弧与外定子内轮廓的间隙泄漏。该间隙各处是等距的,可简化为具有相对运动的两平行平板型间隙,此时凸轮转子径向泄漏量

(16)

式中:K1为凸轮转子泄漏区段数目,K1=2;h3为凸轮转子径向配合时的间隙间距;L3为凸轮转子径向封油长度;U1为凸轮转子外圈大圆弧径向速度。h3=2.25×10-2mm,L3=28 mm,U1=4 710 mm/s,qjw=0.397 L/min。

(4)叶片顶端与凸轮转子表面的间隙泄漏。该间隙可简化为具有相对运动的两平行平板型间隙,此时叶片顶端与凸轮转子表面的接触密封泄漏量

(17)

式中:h4为叶片与凸轮转子表面的密封间隙间距;L4为叶片径向封油长度;U2为凸轮转子小圆弧径向速度。h4=1×10-2mm,L4=1 mm,U2=3 925 mm/s,qyw=0.378 L/min。

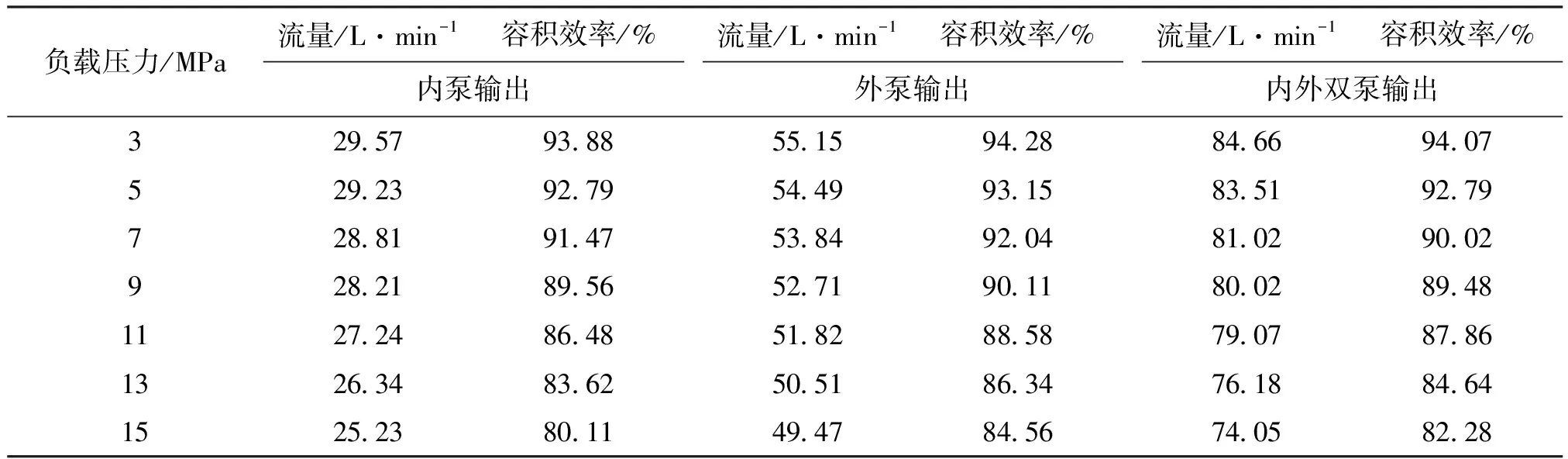

表2为额定压力为16 MPa、电机理论转速为1 440 r/min时,内外泵的流量、泄漏量和容积效率的计算结果。从表中可以看出,内泵单独工作时的容积效率最低,外泵单独工作时的容积效率最高。

表2 内外泵流量、泄漏量和容积效率的计算结果

4 实 验

凸轮转子型双定子叶片泵容积效率实验是根据国家标准进行的。图4为典型样机的实验回路原理图[8-10],图中数字6为实验泵,其左侧为内泵,右侧为外泵,泵内的双箭头表示输出口数。节流阀用来调节负载压力,调节换向阀可实现内泵单独工作、外泵单独工作和内外泵同时工作[11-13]。图5为凸轮转子型双定子叶片泵主要零件及装配样机。实验结果如表3所示。

1:过滤器;2:温度计;3:截止阀;4:电机;5:溢流阀;6:实验泵;7:单向阀;8:电磁换向阀;9:压力表;10:节流阀;11:流量计图4 典型样机的实验回路原理图

(a)零部件

(b)样机图5 凸轮转子型双定子叶片泵主要零件及装配样机

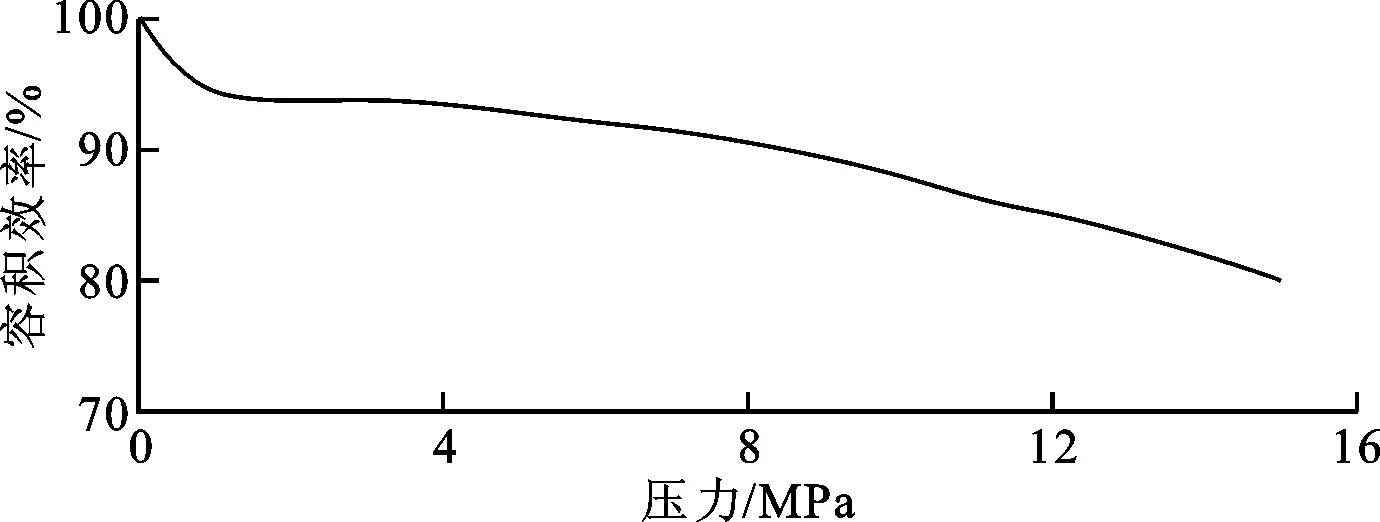

图6~图8分别为内泵单独供油、外泵单独供油、内外泵同时供油时容积效率与压力的关系曲线图。由图可以看出,负载压力增大,泵的容积效率降低。在同一输出压力下,

泵的输出流量随着供油方

式的不同而改变,其中内、外泵同时供油时的输出流量最大,外泵单独供油时其次,内泵单独供油时最小;在同一输出压力下,内泵单独供油时的容积效率最低,内、外泵同时供油时其次,外泵单独供油时最高。

图6 内泵容积效率与压力的关系曲线

图7 外泵容积效率与压力的关系曲线

图8 内、外双泵容积效率与压力的关系曲线

可以看出,实验结果与理论分析存在一定误差,原因主要有以下几个方面:①油温稍高或油液黏度较低;②测量仪器存在误差;③泄漏分析时没有考虑油液压缩引起的流量损失;④实际的密封配合精度较低;⑤实验中某些运动部件出现磨损造成了更大的泄漏;⑥其他人为因素等。结合以上分析,在液压泵的实际应用中应该做好合理设计和加工,包括正确的装配以及定期的维护和保养等。

5 结 论

(1)凸轮转子型双定子叶片泵在一个壳体内形成了两个泵,两泵的流量成比例可实现多个压力、不同流量的输出,也可驱动多个压力、不同流量的液压系统同时工作。

(2)通过对凸轮转子型双定子叶片泵内部结构的分析,归纳出内、外泵在不同组合方式下工作的理论排量的一般公式。

(3)通过对凸轮转子型双定子叶片泵结构的分析,得出主要内泄漏途径。

(4)随着负载压力的增大,泵的容积效率会随之降低。内泵单独供油,外泵单独供油和内、外泵联合供油状态下,在同一输出压力时内泵单独工作的容积效率最低,外泵单独工作的容积效率最高。

[1] 闻德生. 液压元件的创新与发展 [M]. 北京: 航空工业出版社, 2009: 375-383.

[2] 王忠楗. TYB型凸轮转子叶片泵 [J]. 机床与液压, 1982(6): 11-31. WANG Zhongjian. Cam-rotor vane pump type TYB [J]. Machine Tool & Hydraulics, 1982(6): 11-31.

[3] 闻德生, 杨杰, 郑珍泉, 等. 双定子对称型多泵多速马达理论特性分析 [J]. 农业机械学报, 2014, 45(7): 321-324. WEN Desheng, ZHENG Jie, ZHENG Zhenquan, et al. Theory analyses of double stator symmetrical type multi-pump and multi-speed motor [J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(7): 321-324.

[4] 赵超. 双作用双定子凸轮转子叶片泵的理论分析与研究 [D]. 秦皇岛: 燕山大学, 2012.

[5] 雷天觉. 新编液压工程手册 [M]. 北京: 北京理工大学出版社, 1998: 311-600.

[6] 张海竹, 卢勇, 张薇, 等. 高压叶片泵流体泄漏研究 [J]. 流体机械, 2009, 37(3): 1-5. ZHANG Haizhu, LU Yong, ZHANG Wei, et al. Analysis on the flow leakage in high pressure vane pump [J]. Fluid Machinery, 2009, 37(3): 1-5.

[7] 高殿荣, 吴晓明. 工程流体力学 [M]. 北京: 机械工业出版社, 1999: 115-122.

[8] 路甬祥. 液压气动技术手册 [M]. 北京: 机械工业出版社, 2002: 210-453.

[9] 林信彰. 凸轮转子叶片马达的研究 [J]. 福州大学学报(自然科学版), 1995, 23(2): 59-64. LIN Xinzhang. The research of cam-rotor vane motor [J]. Journal of Fuzhou University(Natural Science Edition), 1995, 23(2): 59-64.

[10]WEN Desheng. Theoretical analysis of output speed of multi-pump and multi-motor driving system [J]. Sci China: Tech Sci, 2011, 54(4): 992-997.

[11]黎克英, 陆祥生. 叶片式液压泵和马达 [M]. 北京: 机械工业出版社, 1993: 262-268.

[12]闻德生, 张勇, 王志力, 等. 三作用多泵多马达输出转速和转矩的理论分析 [J]. 西安交通大学学报, 2011, 45(3): 81-84. WEN Desheng, ZHANG Yong, WANG Zhili, et al. Rotating speed and torque of triple-acting multi-pump and multi-motor [J]. Journal of Xi’an Jiaotong University, 2011, 45(3): 81-84.

[13]刘一山, 闻德生, 杜孝杰. 多泵多速马达传动系统简介 [J]. 液压气动与密封, 2012(2): 73-76. LIU Yishan, WEN Desheng, DU Xiaojie. Introduction of multi-pumps and multi-motors hydraulic transmission system [J]. Hydraulics Pneumatics & Seals, 2012(2): 73-76.

(编辑 苗凌)

Analysis of Leakage and Volumetric Efficiency for Cam-Rotor Double-Stator Vane Pump

WEN Desheng,CHEN Fan,ZHEN Xinshuai,CHAI Weichao,WANG Jing,ZHOU Cong

(College of Mechanical Engineering, Yanshan University, Qinhuangdao, Hebei 066004, China)

In view of that the traditional hydraulic pump is difficult to output many kinds of flow and pressure, a new type of cam-rotor double-stator vane pump is put forward, which combines the structure of cam-rotor vane pump with the thought of double-stator. This pump contains a cam-rotor, an outer-stator and an inner-stator to set two pumps in one case. The flows of two pumps are proportional so as to realize to output different pressures and flows or to drive hydraulic systems with different pressures and flows to work at the same time. Analyzing the internal structure of cam-rotor double-stator vane pump, the theoretical flow calculation formulas of inner and outer pumps under different combinations are summed up and the main internal leakage paths are obtained. The comparison of the three kinds of working state i.e. the supply by inner pump alone, the supply by outer pump alone and the supply by both inner and outer pumps, shows that the volumetric efficiency of the mentioned pumps decreases with the increasing load pressure. Under the same output pressure, the volumetric efficiency of inner pump working alone is the lowest, while the volumetric efficiency of outer pump working alone is the highest.

vane pump; double-stator; cam-rotor; leakage; volumetric efficiency

2016-02-17。 作者简介:闻德生(1954—),男,教授,博士生导师。 基金项目:国家自然科学基金资助项目(50975246)。

时间:2016-06-14

10.7652/xjtuxb201609003

TH137.51

A

0253-987X(2016)09-0020-05

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20160614.1718.008.html