钻屑指标在确定本煤层钻孔瓦斯抽采合理封孔深度中的应用

2016-12-21魏国营

娄 振,魏国营,2,3

(1.河南理工大学 安全科学与工程学院,河南 焦作 454003;2.河南省瓦斯地质与瓦斯治理重点实验室—省部共建国家重点实验室培育基地,河南 焦作 454003;3.煤炭安全生产河南省协同创新中心,河南 焦作 454003)

钻屑指标在确定本煤层钻孔瓦斯抽采合理封孔深度中的应用

娄 振1,魏国营1,2,3

(1.河南理工大学 安全科学与工程学院,河南 焦作 454003;2.河南省瓦斯地质与瓦斯治理重点实验室—省部共建国家重点实验室培育基地,河南 焦作 454003;3.煤炭安全生产河南省协同创新中心,河南 焦作 454003)

为了提高本煤层钻孔瓦斯抽采效率,基于合理封孔深度对瓦斯抽采的重要性,以冯营矿二1煤层为例,探讨了钻屑指标的影响参数,从煤层巷道“三带”角度分析了合理封孔深度的范围。基于钻屑指标与地应力间的关系,通过数据分析确定出冯营矿合理封孔深度为16m,并在现场布置封孔深度分别为12m,16m,18m,22m的钻孔进行抽采效果考察,结果表明:16m,18m,22m封孔深度的钻孔抽采浓度明显高于封孔深度为12m的钻孔抽采浓度,16m封孔深度最为合理。该方法既可以保证瓦斯高效抽采,又可为其他矿井运用该指标确定本煤层合理封孔深度提供借鉴和参考。

钻屑指标;本煤层;封孔深度;瓦斯抽采

钻孔封孔质量的好坏是影响瓦斯高效抽采的一个重要因素,能否选取合理的钻孔封孔深度又是考察封孔质量的一个关键指标[1-3]。因此,封孔深度的合理性对于瓦斯抽采效果起到重要的作用。确定本煤层合理封孔深度的关键是确定煤层巷帮“三带”的范围[4-6]。为此,从钻屑指标的角度入手,通过分析钻屑质量和伴随的动力现象来进行研究,进而确定出合理的封孔深度,并通过现场对比试验来检验瓦斯抽采效果。

1 钻屑指标理论分析

从理论上分析,决定钻屑指标大小的要素有:钻头直径、钻孔位置的瓦斯含量、地应力的分布状况以及煤的结构破坏程度[7]。对于某一固定直径的钻头来说,钻屑质量主要取决于后3个因素[8]。钻孔钻屑量主要由原始钻屑量和煤体变形钻屑量两个部分组成,动力现象也是伴随在打钻过程中的一个指标。

1.1 原始钻屑量

原始钻屑量是指钻孔半径周围出现破碎带前的原始煤屑质量。则有:

(1)

式中,S0为原始钻屑量,kg/m;r0为钻孔半径,m;ρ0为原始煤体密度,kg/m3。

由公式(1)可知:在同一个煤帮上打钻时,煤体密度ρ0可近似为固定值,同一直径的钻杆产生的钻孔半径r0也可近似为固定值。因此,原始钻屑量S0处处相等,对钻屑量的变化起的作用不大。

1.2 煤体变形钻屑量

煤体变形钻屑量S1是指钻孔成形后,钻孔内壁煤体在应力作用下产生变形而改变的钻屑量。其包括3部分[9]:钻孔弹性变形产生的煤屑量Se1;孔壁周围破碎带内煤体扩容产生的煤屑量Sp;破碎区形成后,弹性区与破碎区边界处因弹性卸载而产生的煤屑量Se2。

按等效应力作用原理,能够使多孔介质遭到破坏的真实应力为有效应力σ=W-λP,则有

(2)

式中,W为总应力,MPa;P为瓦斯压力,MPa;λ为和煤内部摩擦角与黏聚力有关的系数;E为煤的弹性模量,N/mm2;v为泊松比。

孔壁周围破碎带半径:

(3)

式中,K为破碎带煤体的三轴残余强度系数;σ′0为r=1.5r0处煤体的残余强度。

使用И·М·佩图霍夫指导的公式计算松散系数:

η(r)=A/(1+Br)

(4)

钻孔内壁处的松散系数可近似为钻屑的松散系数ηr0,破碎区与弹性区交界处煤的密度与原始密度相当,其松散系数可近似为1。由此可得

(5)

B=(ηr0-1)/(R-ηr0r0)

(6)

则Sp为

(7)

则Se2为

(8)

煤体变形钻屑量S1为

S1=Se1+Se2+Sp

(9)

由公式(2)~(9)可知:煤体变形钻屑量S1受有效应力σ的影响,对外表现为地应力和瓦斯压力两种形式。根据有效应力原理分析,瓦斯压力对煤体的强度和变形作用并不是很大,因此,地应力在改变煤体强度中起到关键性作用。在钻进过程中,地应力的改变会使煤体发生弹塑性变形,使煤体的性质发生改变,在施工过程中对外表现煤体强度变小,钻屑量增加,钻孔变形量变大。可以认为钻屑量沿着钻孔深度的变化规律与煤层应力变化规律基本是一致的。

1.3 动力现象

动力现象可以反映在打钻时煤体内的应力集中程度。当钻头进入应力集中区域时,钻孔周围的煤体发生不同程度的形变,从而导致夹钻、顶钻、塌孔等现象,并伴随有不同响度的煤炮声[10]。这一系列动力现象越剧烈说明煤体内应力集中程度越高,应力集中峰值点位置会出现在钻屑量最大的位置。因此这些动力现象也是反映应力分布的一个重要指标。

根据以上分析可知,在同一个煤帮上打钻时,同一根钻杆产生的原始钻屑量指标为定值;煤体变形钻屑量指标与煤层地应力的变化基本一致;动力现象同时反映出应力集中程度。如图1所示,S为钻屑质量,I为煤炮声响强度,L为距巷道煤壁距离。煤层巷道以地应力为主导因素影响巷道“三带”分布[11]。因此,可根据钻屑指标来反映本煤层煤巷帮“三带”分布范围,进而确定钻孔的合理封孔深度。

1—原始钻屑量;2—煤体变形钻屑量;3—煤炮声响强度;Ⅰ—卸压区;Ⅱ—应力集中区;Ⅲ—原始应力区图1 钻屑指标示意

2 钻屑指标确定本煤层瓦斯抽采钻孔合理封孔深度

2.1 试验区概况

冯营矿主采煤层为二叠系山西组二1煤,煤厚0~12.15m,平均4.21m,赋存稳定,结构单一。瓦斯含量最大达20.58m3/t,瓦斯压力最大达0.74MPa,属于瓦斯突出矿井。试验24081(西)工作面煤层平均煤厚5.6m,煤层倾角平均14.0°,基本顶为细砂岩,直接顶为粉砂岩,老底为细砂岩,直接底为粉砂岩。该区段原始瓦斯含量9.07m3/t,瓦斯储量2.413×106m3。该区段煤层厚度大,瓦斯含量高,实施预抽瓦斯措施来解决日益严峻的瓦斯问题。

2.2 试验方法及数据分析

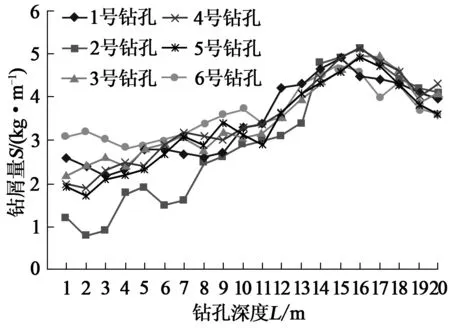

试验地点选在24081运输巷距离开切眼以里20~50m的区域,孔间距为2m,在施工区段布置采样钻孔6个,对每个钻孔进行编号,分别为1号、2号、3号、4号、5号、6号。采样过程垂直煤壁打钻孔,钻杆直径为42mm。采样钻孔距底板的距离为1.5m,孔间距为2m,孔深20m。

开钻后每钻进1m压风钻要空钻几十秒来尽可能地排尽该长度产生的钻屑,使用弹簧秤对塑料编织袋里的钻屑量称重并记录伴随的动力现象。测定结果见表1。

表1 各钻孔钻屑量记录

注:表中“炮”为该深度出现夹钻并有煤炮声。

根据表1数据建立钻屑量随钻孔深度变化的曲线,见图2。

图2 钻孔钻屑量随孔深的变化规律

从表1和图2可以看出:数据从整体看呈现规律性变化,钻屑量在钻孔深度在0~12m区间内随深度增加虽然表现出小的波动,但总体上呈现出缓慢增加的趋势,其值均在4.0kg/m以下,平均增幅为8%;在13~16m区间内表现出迅猛增加,其值跃均至4.0kg/m以上,峰值出现在16m,其值在5.0kg/m左右,钻屑量平均增幅达15%,并在该区间内出现夹钻并伴随煤炮声的现象;在16~18m区间内表现出降低趋势,均降至4.0kg/m左右,降幅基本与13~16m区间内的增幅相等;在18~20m区间钻屑量变化趋于平缓。

根据以上规律可以判断出钻孔周围煤体应力变化趋势,从煤壁到煤体13m左右煤体应力低于煤体原始应力,该范围内应力得到释放,同时表现为地应力偏小,属于卸压区;在13~18m区间钻屑量表现出先增加后降低的趋势,峰值出现在16m左右,在钻进至该峰值前后出现煤炮声,这表明其煤体受力强度逐渐增大直至达到应力峰值,集中应力在向深部煤体方向逐渐降低,该区间为应力集中区;在18~20m区间钻屑量趋于平稳,表明煤体仍然处在原始应力的初始状态。

2.3 确定封孔深度

本煤层合理的瓦斯抽采钻孔的封孔深度应超出煤巷帮的卸压区范围,同时又应小于巷帮应力峰值点的深度。因此钻孔的封孔深度一方面要达到一定长度,以避免空气通过裂隙进入抽采钻孔影响瓦斯高效抽采;另一方面封孔深度又应尽量缩短,以节省材料和避免抽采盲区的出现。结合钻屑指标分析结果,确定冯营矿本煤层钻孔合理的封孔深度应为16m左右。

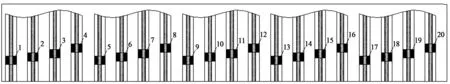

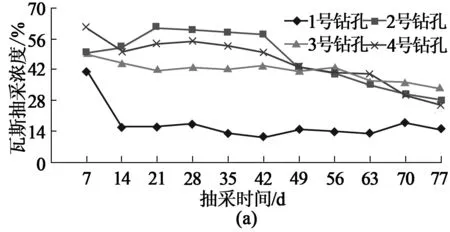

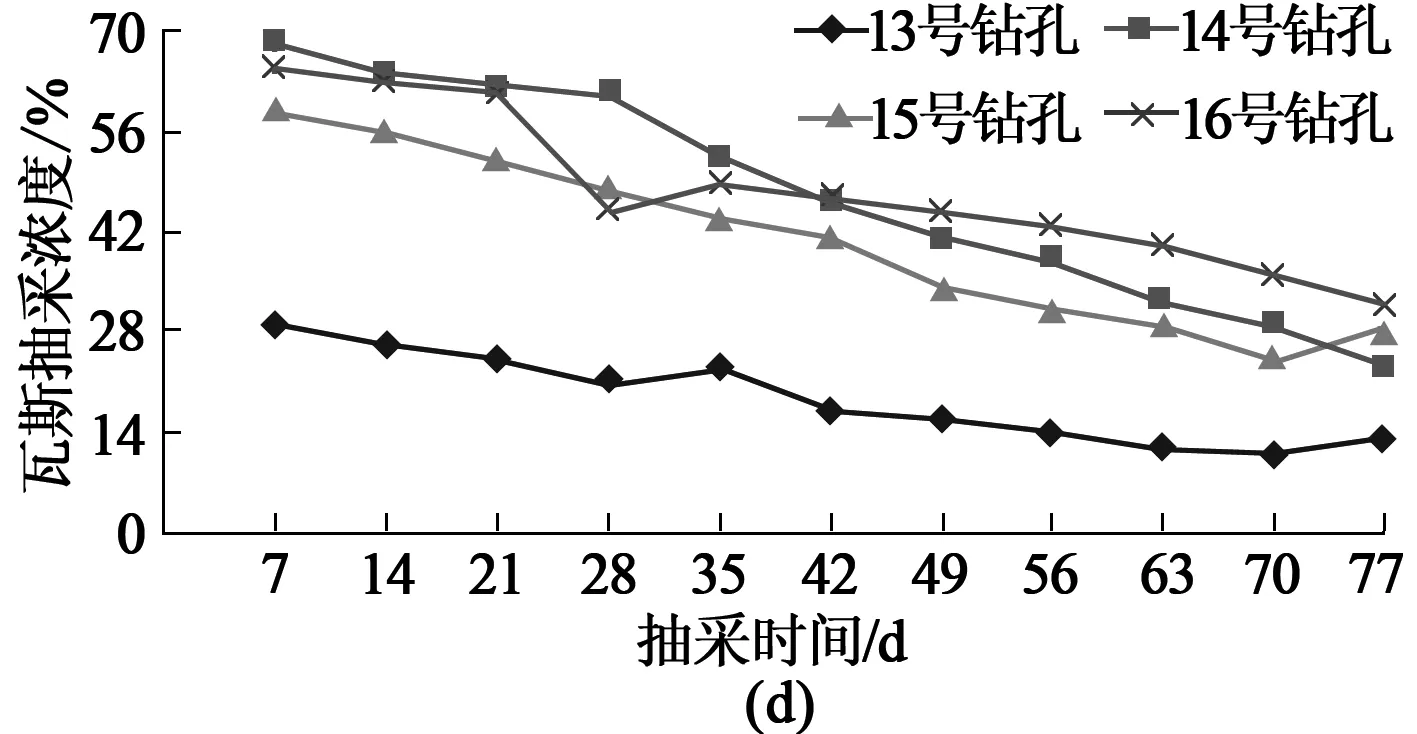

3 抽采效果考察

试验使用相同的抽采方法、钻孔长度与孔径来考察4种不同的封孔深度瓦斯抽采效果,旨在验证最合理的封孔深度。为了最大限度减少地质等因素影响,交错布置了不同的封孔深度的钻孔。4种不同的封孔深度分别为12m(处于卸压区内)、16m(处于应力峰值之前)、18m(处于应力峰值之后)、22m(处于原始应力区)。试验选在冯营煤矿24081运输巷进行。在巷道下帮进行打钻、封孔、联网,并对瓦斯抽采浓度进行观测,观察周期为77d,单组封孔深度分别为12m,16m,18m,22m,总计封孔20个钻孔,不同封孔深度示意见图3,每组钻孔瓦斯浓度变化见图4。

由图4可以看出:

图3 不同封孔深度示意

图4 钻孔瓦斯浓度变化曲线

(1)在同一时间条件下,封孔深度为16m,18m,22m的钻孔瓦斯抽采浓度要明显高于封孔深度为12m的钻孔瓦斯浓度,说明12m的封孔深度位于卸压带内,这与钻屑指标确定的0~13m处在卸压区是一致的,而封孔深度16m和18m的钻孔处于应力集中带区域,钻孔的漏气量明显减少,从而保证高浓度抽采瓦斯。

(2)封孔深度为16m,18m,22m的钻孔在30d内的平均瓦斯浓度均在50%以上,分别为57.8%,50%,55.8%,而封孔深度为12m的钻孔在30d内平均浓度仅为32.4%,说明封孔深度为12m不合理。

(3)封孔深度22m,18m和16m的钻孔,瓦斯抽采浓度差较小。为了降低成本,满足抽采效果的前提下,确定封孔深度16m更为合理。

综上,通过瓦斯抽采效果验证,证明钻屑指标确定的封孔深度比较合理,为现场封孔起到了正确的指导作用。

4 结束语

(1)运用钻屑指标分析本煤层煤巷帮“三带”分布范围,进而确定钻孔的合理封孔深度。钻屑指标主要包括原始钻屑量和煤体变形钻屑量以及伴随的动力现象,同一根钻杆产生的原始钻屑量指标为定值;煤体变形钻屑量指标与煤层地应力的变化基本呈现出相同规律;动力现象又能反映应力集中程度。

(2)冯营矿24081工作面应用钻屑指标确定的封孔深度为16m,并进行其他封孔深度对比试验,实测结果证明该封孔深度是可靠的,能明显提高该矿本煤层抽采钻孔的预抽瓦斯浓度。

[1]姚尚文.改进抽放方法提高瓦斯抽放效果[J].煤炭学报,2006,31(6):721-726.

[2]张铁岗.矿井瓦斯综合治理技术[M].北京:煤炭工业出版社,2001.

[3]林柏泉,周世宁,张仁贵.钻孔密封段密封介质渗漏的探讨[J].辽宁工程技术大学学报,1993,4(2):25-30.

[4]戎立帆,柏发松,车志飞.下向穿层瓦斯抽采钻孔新型封孔方法及应用[J].中国安全生产科学技术,2014,10(8):64-68.

[5]陈建功,贺 虎,张永兴.巷道围岩松动圈形成机理的动静力学解析[J].岩土工程学报,2011,33(12):1964-1968.

[6]潘 岳,王志强.基于应变非线性软化的圆形硐室围岩弹塑性分析[J].岩石力学与工程学报,2005,24( 6):915-920.

[7]申宏敏,毛桃良,张雷林,等.基于钻屑理论的抽采钻孔合理封孔深度研究[J].煤矿安全,2014,45(8):39-45.

[8]桂祥友,徐佑林,孟絮屹,等.钻屑量与钻屑瓦斯解吸指标在防突预测的应用[J].北京科技大学学报,2009,31(3):285-289.

[9]陆振裕,窦林名,徐学锋,等.钻屑法探测巷道围岩应力及预测冲击危险新探究[J].煤炭工程,2011,43 (1):72-74.

[10]尚 群.赵庄矿3#煤层瓦斯抽采钻孔合理封孔深度研究[D].焦作:河南理工大学,2009.

[11]黄致鹏,魏国营.全煤巷道顺层瓦斯抽采钻孔合理封孔深度研究[J].煤矿开采,2016,21(1):101-104,100.

[责任编辑:施红霞]

Reasonable Sealing Depth of Gas Drainage Hole Determined with Drilling Cutting Index

LOU Zhen1,WEI Guo-ying1,2,3

(1.Safety Science & Engineering School,Henan Polytechnic University,Jiaozuo 454003,China;2.Henan Province Gas Geological and Control Key Laboratory- Provincial Joint Construction State Key Laboratory Cultivation Base,Jiaozuo 454003,China;3.Henan Province Coal Safety Production Collaborative Innovation Center,Jiaozuo 454003,China)

In order to improve drilling hole gas drainage efficiency of the coal seam,based on the importance of an reasonable sealing depth of gas drainage hole,it taking two-one coal seam of Fengying coal mine as example,influencing parameters that influenced drilling cutting were discussed,the scope of reasonable sealing depth was analyzed from ‘three-zone’ of roadway in coal seam.Based on relationship between drilling cutting index and ground stress,the reasonable depth was 16m was determined by data analysis of Fengying coal mine,the gas drainage effect was compared from different sealing depth in site,such as 12m,16m,18m,22m.The results showed that gas drainage results was better with sealing depth 16m,18m,22m than sealing depth 12m,sealing depth 16m was the most reasonable.The method not only assured gas drainage efficiency,but also references for reasonable sealing depth of this coal seam.

drilling cutting;coal seam;hole sealing depth,gas drainage

2016-05-04

10.13532/j.cnki.cn11-3677/td.2016.06.029

教育部长江学者和创新团队发展计划资助(IRT1235);河南省产学研合作项目(162107000040)

娄 振(1989-),男,河南新乡人,硕士研究生,主要从事瓦斯地质理论及瓦斯灾害防治技术研究。

娄 振,魏国营.钻屑指标在确定本煤层钻孔瓦斯抽采合理封孔深度中的应用[J].煤矿开采,2016,21(6):104-107,87.

TD712

A

1006-6225(2016)06-0104-04