液压支架检测技术及设备现状与发展方向

2016-12-21王晓东

王晓东

(1.煤炭科学技术研究院有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

液压支架检测技术及设备现状与发展方向

王晓东1,2

(1.煤炭科学技术研究院有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

基于近年来煤矿用液压支架及元部件检测技术与检测设备的主要研究成果,分析了国内液压支架技术标准制修订工作情况及液压支架整架试验台、液压支架元部件(立柱、千斤顶、阀)试验台现状,进行了液压支架产品技术发展对试验能力的需求分析,对液压支架整架及元部件试验台的技术特点和发展方向进行了展望。

液压支架;检测技术;设备现状;发展方向

液压支架作为煤矿综采工作面用支护设备,发挥着支撑采场顶板、推移工作面采运设备、维护安全作业空间的关键作用。2003年以来,随着我国煤炭开发进入高速发展时期,综采装备技术迅猛发展,高端液压支架技术取得重大突破,向大功率、大采高、自动化方向发展,并逐步国产化[1]。为适应综采装备技术的快速发展,国内开展了煤矿支护设备检测技术及技术标准体系研究,通过借鉴国际先进标准,制修订了液压支架及元部件(立柱、千斤顶、阀)系列国家标准与行业标准。随着系列新标准的实施,“十二五”期间,国内相关实验室、生产企业加大了液压支架检测设备的研发投入力度,相继开发建成了一批有代表性的检测设备,支撑了煤机装备的创新发展,但从技术体系先进性、完备性方面,液压支架检测技术与设备仍有进一步发展提升空间。

1 我国液压支架技术标准制修订情况

近十年来,我国液压支架技术标准制修订工作取得较大进展:2011年1月颁布了GB 25974.1-2010《煤矿用液压支架 第1部分:通用技术条件》、GB 25974.2-2010《煤矿用液压支架 第2部分:立柱和千斤顶技术条件》和GB 25974.3-2010《煤矿用液压支架 第3部分:液压控制系统和阀》系列国家标准,GB 25974系列国家标准借鉴了欧洲系列标准EN1804:2001《液压支架安全性要求》,并凝炼融合了我国高端液压支架的研究成果;修订了MT/T587-2011《液压支架结构件制造技术条件》;已报批煤炭行业标准《放顶煤液压支架技术条件》、《放顶煤端头液压支架技术条件》、《放顶煤过渡液压支架技术条件》及国家标准《煤矿用液压支架 第4部分:电液控制系统技术条件》等,正在制修订《液压支架大修技术规范》、《端头和超前液压支架技术条件》[2]。一系列先进标准的制修订和实施,促使我国高端液压支架的性能和可靠性达到了国际先进水平,促进了我国液压支架制造技术的发展与产品质量的提高,同时,也为我国液压支架出口国外创造了良好条件。

2 我国液压支架检测设备情况

为了保证液压支架的安全性和可靠性,要求新产品在投入使用之前必须对样机进行型式试验,取得安全标志后才能投入使用。相对应检测设备须具有与液压支架产品使用工况相对应的检测能力。

2.1 液压支架整架检测设备

按照MT 312-2000《液压支架通用技术条件》,液压支架试验一般采用内加载方式[3]。近年来国内大型液压支架生产企业,如中煤北京煤矿机械有限责任公司、郑州煤矿机械集团股份有限公司、山西潞安机械有限责任公司、山东塔高矿业机械装备制造有限公司等建成了一批承载能力20000kN以上的试验台,都是内加载试验台[4]。GB 25974.1-2010中增加了让缩性能试验等要求[5],单纯内加载的方式已不能满足试验需求。

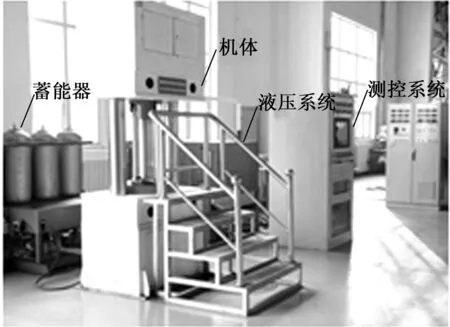

设在煤炭科学技术研究院有限公司的国家煤矿支护设备质量监督检验中心(以下简称国家支护中心)研制的30000kN强力液压支架试验台(图1),是目前国内外领先的标志性液压支架试验装备,具有内加载、外加载、水平加载、侧向加载、护帮板测试、尾梁测试等多种功能,可以按照GB25974.1-2010和EN1804-1:2001《液压支架安全性要求 第1部分:液压支架的一般要求》的要求,对工作阻力30000kN的液压支架进行操作性能、密封性能、支护强度、让缩性能、结构强度和耐久性能等项目试验,试验台内部最大空间尺寸(长×宽×高)为8000mm×4000mm×7600mm[6]。该试验台是国家科技部、北京市科委资助项目,取得15项专利(其中,发明专利7项、实用新型专利8项),获得第十七届中国国家专利优秀奖。试验台具备自动进出架装置、自动调高系统、垂直外加载系统、水平外加载系统等,可自动化进出被试液压支架,并根据液压支架的最大高度计算试验台的试验高度,由系统自动完成试验高度调整。当被试件管路系统与试验台液压系统对接完成后,通过研发的专用测试软件、数据采集处理系统、远程网络传输系统等,可实现对被试液压支架的自动加载测试。该试验台自2012年投入使用至今,运行良好,满足了目前强力液压支架的试验需求,但随着神东矿区8.8m大采高强力液压支架的出现,其试验能力接近饱和,对检测设备的能力提出了新的挑战。

图1 30000kN液压支架试验台

此外,该试验台配备有动、静载应力应变测试分析系统,对液压支架主要承载结构件的动、静态应变、应力值进行实时监控、采集和量化,分析被试液压支架在特定受力工况下核心部件或关键承载部位的应力分布规律,从而验证液压支架结构设计的科学性,为液压支架的设计开发提供了平台。该应力应变测试分析系统有18个接口,共72通道,最大可扩展到128通道;具有智能导线识别功能,所有通道同步自动测量导线电阻及修正,可实现远距离无线传输,并可根据用户自定义模版自动生成标定报告;根据测量方案,可完成全桥、半桥、1/4桥(120三线制自补偿)的应变应力多点高速并行采样。

另外,具有代表性的是国家支护中心、国内唯一的一台大倾角液压支架试验台(图2),加载方式为内加载,承载能力为均布垂直载荷6000kN,集中垂直载荷4000kN,回转角度0~70°,内部最大空间尺寸(长×宽×高)为6000mm×5000mm×4000mm,能够进行大倾角液压支架防倒防滑性能、操作性能、支架仰俯状态时稳定性能、调架性能等的测试,同时可进行液压支架结构强度与耐久性试验[7]。目前设计生产的大倾角液压支架适用倾角最大已达到65°,最大工作阻力达6500kN,现有试验台加载方式、承载能力、试验空间、回转角度等主要技术参数已不能满足大倾角液压支架技术发展需要。

图2 6000kN大倾角液压支架试验台

2.2 液压支架立柱、千斤顶检测设备

目前国内液压支架立柱、千斤顶生产企业,如中煤北京煤矿机械有限责任公司、郑州煤矿机械集团股份有限公司、平顶山煤矿机械有限责任公司等都配备有出厂检验设备,结构上普遍采用两柱式结构,加载方式上部分兼具内、外加载功能,承载能力从2000kN至20000kN不等。

当前国内外领先的是国家支护中心研制开发的发明专利产品—26000kN液压支架立柱试验台(图3)。试验台主体结构承载最大载荷26000kN、外加载载荷20000kN、外加载速度2~100mm/min,可按照GB25974.2-2010和EN1804-2:2001《液压支架安全性要求 第2部分:立柱和千斤顶》的要求,对缸径φ630mm、长度8m的液压支架立柱及千斤顶进行密封性能、让压性能、中心过载性能、偏心加载性能、耐久性能、功能试验和全伸出2倍中心载荷等测试。该试验台集成了自动安全防护、自动中心校准、超低速慢加载、快速加载、远程控制等功能,实现了立柱全行程加载、被试立柱中心线位置及试验长度的自动调节,能够实现一次、连续、长行程加载位移6000mm。当被试件安装完毕后,通过研发的专用测试软件、数据采集处理系统、远程网络传输系统、测控闭环控制系统、良好的人机交互界面等,实现对被试件的自动加载测试。

图3 26000kN立柱试验台

国家支护中心研制的6000kN液压支架千斤顶专用试验台(图4),可实现千斤顶超低速压缩让压和拉伸让压性能及其他常规试验,具备安全防护装置、多种类辅助工装、超低速慢加载系统、快速加载系统、试验台长度自动调整系统等,通过专用测试软件、数据采集处理系统、远程网络传输系统、闭环控制系统等,可实现对不同形式液压支架千斤顶的加载测试。该试验台试验长度200~5450mm,具有内加载、外加载、超低速慢加载、试验长度自动调节等多种功能,适用于不同连接方式(耳轴式、底座式、缸筒式)、不同缸径(63~320mm)、不同长度以及多种形式组合的千斤顶。

图4 6000kN液压支架千斤顶试验台

国家支护中心正在建设的6000kN液压支架立柱冲击试验台(图5),应用蓄能冲击原理,具有蓄能冲击、内加载、外加载、偏心加载、侧向加载等集成功能,可对缸径φ280mm、长度4m的立柱进行动载冲击试验,模拟煤矿顶板瞬间来压对立柱的冲击工况。

图5 液压支架立柱冲击试验台

2.3 液压支架用阀及液压控制系统检测设备

为满足不同类型液压支架用阀类产品及液压控制系统的检测要求,国内开发了多种液压支架用阀试验装置,其中以国家支护中心研发的一系列成套检测设备最具有代表性,包括1000L/min安全阀试验台、1000L/min阻力损失试验台、880L/min综合阀试验台、小流量安全阀试验台、先导阀试验台、强度试验台、液压支架电液控制系统试验装置等,具备冲击载荷测试、微小流量测试、超高压测试、大流量稳定输出测试等功能,可按照GB25974.3-2010和EN1804-3:2001《液压支架安全性要求 第3部分:液压控制系统》的要求,对液压支架安全阀、液控单向阀、换向阀、截止阀、液压支架电液控制系统等进行性能测试。

1000L/min安全阀试验台(图6)采用蓄能冲击原理,具备高压、大流量快速释放功能,可模拟煤矿井下顶板冲击来压时安全阀的实际工况,实现对1000L/min液压支架安全阀公称流量启溢闭特性、冲击压力安全性测试。

图6 1000L/min大流量安全阀试验台

1000L/min阻力损失试验台(图7)具备低压、大流量输出功能,可模拟液压支架液控单向阀、换向阀、截止阀公称流量过液的实际工况,实现对被试件阻力损失—流量特性及过滤站旁通阀开启、关闭、流量特性试验的测试。

图7 1000L/min阻力损失试验台

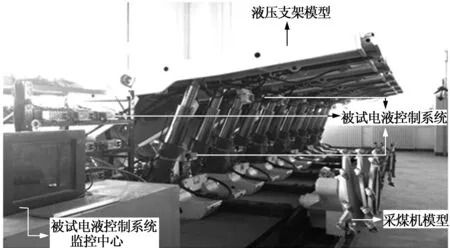

目前国内唯一的液压支架电液控制系统试验装置(图8)于2012年建成并投入使用,是国家科技部科研院所技术开发研究专项资金资助项目。该试验装置建有煤矿井下极端恶劣环境(包括综采工作面温度、湿度变化以及电源波动等环境条件、综采工作面电缆破损、断裂、漏电等紧急情况)模拟装置,通过实物液压支架、采煤机、刮板输送机组成的“三机配套”模拟工况与虚拟现实、三维模拟仿真技术相结合方式设计出容量为300台套液压支架的电液控制系统测试平台,能够全面考核被试液压支架电液控制系统在各种恶劣环境条件下的性能、功能、工作稳定性、安全性、抗干扰性以及故障诊断与处理等。

图8 液压支架电液控制系统“三机配套”试验装置

3 液压支架检测设备发展方向

3.1 液压支架整架试验设备

随着综采技术的发展,我国最大的煤炭供应商神华集团一次采全高综采工作面采高不断刷新,从4.5m,6.3m发展到目前的7.6m。2015年4月,神东矿区启动了8.8m大采高综采工作面研发项目,已研制出最大支护高度8.8m、工作阻力26000kN的液压支架,与之配套的立柱缸径630mm、液控单向阀公称流量1000L/min、安全阀公称流量2000L/min。

在我国西部晋、陕、蒙、新等主要煤炭基地厚煤层和特厚煤层开采的现实需求下,未来几年,一次采全高综采工作面采高很有可能向10m迈进,大采高、高工作阻力、自动化、智能化已成为液压支架的发展方向。更大的加载能力、更高的试验高度和更大的试验系统流量将成为液压支架检测设备的发展趋势,尤其是试验高度与加载能力相比应更具前瞻性。由于高端大采高液压支架的特殊性(耐久性、横向稳定性),各大支架生产企业试验装备配备外加载功能也将成为一个趋势;另外,现有的支架试验台大多是插销或卡环的有级调高方式,不能完全适应被试支架的试验高度,因此无级调高是整架试验装备发展的重要方向,也是行业急需解决的技术难题。此外,随着大采高综采、放顶煤技术的发展,液压支架承受的顶板冲击压力越来越大,而目前的液压支架检测设备尚缺乏模拟顶板冲击进行试验的能力,在未来的液压支架测试设备研制中应予以充分考虑。

大倾角液压支架方面,随着西部煤田的开发,按近年新产品的发展趋势分析,未来几年将向适用倾角70°、工作阻力8000kN迈进。与之匹配的大倾角液压支架检测设备,也应向更大的加载能力、更高的回转角度和更大的内部空间等方向发展。由于GB25974.1-2010中增加了让缩性能试验等要求[5],该类检测设备增加外加载功能也应成为一个方向。

3.2 液压支架立柱及阀检测设备

近年国内煤炭形势低迷,老牌煤机企业均积极拓展海外业务,液压支架已出口到印度、土耳其、澳大利亚、美国等国,对立柱、千斤顶、阀等元部件质量、加工能力、检验手段都提出了更高的要求。这就要求检测方法、手段不断更新和完善,并寻求与国外检测机构进行互认。

未来生产企业立柱类产品试验装置的发展趋势是:应具有较大的承载能力,较为广泛地调节范围甚至无级调节试验高度,普遍具备外加载能力。对于国家支护中心来说,除上述要求外,还应配备具有动载冲击的试验装置,可更加真实地模拟井下实际工况,依据GB25974.2-2010和EN1804.2-2011的要求对缸径φ630mm、长度8m的立柱进行性能考核。

阀类产品不断向大流量、高压力发展,新产品层出不穷,如何实现产品测试所需的大流量是未来要重点解决的问题。特别是大流量安全阀的测试,随着公称流量的持续增加,如何模拟产品工作环境创造稳定的公称流量环境,各种干扰影响如何被合理消除或屏蔽,软件如何修正,使测试结果准确、客观地反映产品的实际工况,是需研究的方向。另外,阀类产品种类众多,试验装置的变化赶不上产品更新的速度,检测设备如何避免人为因素的干扰,实现控制和采集及结果判断自动化,也是设备发展趋势之一。

4 结束语

液压支架作为综采工作面主要设备之一,其投资占工作面设备资金投入的60%以上。液压支架检测工作在质量把关、监督检验中发挥着重要作用,通过试制样机的型式检验,不仅可以模拟实际工况验证液压支架工作参数能否达到设计要求、功能是否达到井下使用与安全要求,对薄弱环节、发现的问题进行加强改进,避免在大批量投产时的重复性缺陷及重大经济损失。而且可以配合煤矿安全生产监督管理部门对产品安全性与质量进行监督检验,出现质量纠纷时,进行技术鉴定,维护双方正当合法权益。产品质量监督检验机构、生产企业应高度重视液压支架的检测工作,及时研制、配备适应液压支架技术发展的检测装备,为煤矿高产高效、安全生产提供技术支撑。

[1]王国法.高端液压支架及先进制造技术[M].北京:煤炭工业出版社,2010.

[2]傅京昱.煤矿支护设备与岩层控制技术标准体系研究[J].煤炭工程,2016,48(5):1-7.

[3]MT 312-2000,液压支架通用技术条件[S].

[4]张志清,赵忠辉.液压支架试验台技术现状及发展趋势分析[J].煤矿机械,2011,32(12):11-13.

[5]GB 25974.1-2010,煤矿用液压支架 第1部分:通用技术条件[S].

[6]王国法,傅京昱.煤矿支护设备技术标准体系与试验装置研究[J].煤炭科学技术,2012,40(1):87-91.

[7]高 洋,赵忠辉.大倾角液压支架试验装备设计与研究[J].煤矿机械,2014,42(5):24-28.

[责任编辑:王兴库]

Status and Development of Detection Technique and Equipment of Hydraulic Support

WANG Xiao-dong1,2

(1.China Coal Research Institute,Beijing 100013,China; 2.Coal Resource High Efficient Mining & Clean Utilization State Key Laboratory,Beijing 100013,China)

Based on the main research results of hydraulic supports and assembly unit detection technique and equipment of coal mine recently,then the status of hydraulic support total support test-bed,hydraulic support assembly units( column,jack,valve) test-bed and hydraulic support technical standard revised situation were analyzed,the demand that hydraulic support products and techniques development to experiment capacity was analyzed also,the technical characters and development direction of hydraulic support total frame and assemble units test-bed were expected.

hydraulic support;detection technique;equipment status;development orientation

2016-09-27

10.13532/j.cnki.cn11-3677/td.2016.06.001

国家科技部科研院所技术开发研究专项资金(2010EG122184,2011EG122195,2012EG122190);北京市科技计划课题(Z101104054510002)

王晓东(1966-),男,河南南阳人,研究员,主要从事液压支架检测技术研究。

王晓东.液压支架检测技术及设备现状与发展方向[J].煤矿开采,2016,21(6):1-5.

TD355.41

A

1006-6225(2016)06-0001-05

综 述